速度400 km/h 高速列车轴箱轴承技术研究

段耀凯,杨 晨,张玉梅,吴兴文,姚雪松,石 磊,周 国,池茂儒,梁树林,刘志恒

(1 舍弗勒贸易(上海)有限公司,上海 201804;2 西南交通大学 牵引动力国家重点实验室,成都 610031)

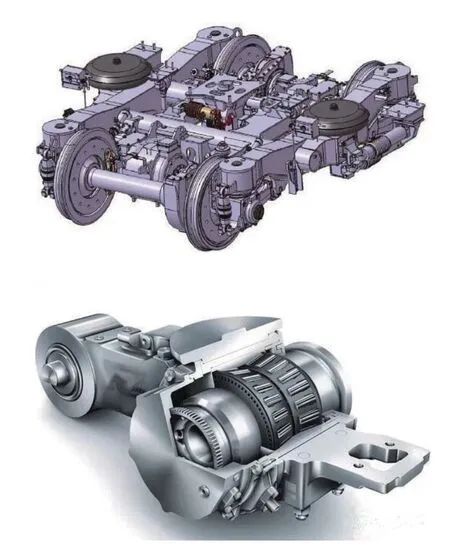

高速列车转向架是轨道车辆结构中最为重要的部件之一,转向架的各种参数也直接决定了车辆的稳定性和车辆的乘坐舒适性。其主要作用是承受车体载荷,并安装车辆的动力驱动装置和轴箱系统,如图1 所示。轴箱轴承是转向架的重要机械运转部件。轴箱轴承传递整个车体载荷到车轴并同时进行高速运转。车轮的多边形磨耗以及钢轨的不平顺导致了车轮的振动,引起轴箱轴承载荷的波动。同时轮轴在承受车体载荷后产生挠曲变形,也会影响到轴箱轴承内部的滚子和滚道的载荷分布[1-2]。轴箱轴承的工况条件包含高速、重载、高温、大温差和高振动冲击等。因此,从车辆运行的安全性出发,轴箱轴承是高速列车的关键技术之一。

图1 高速列车转向架和轴箱

为研发更高速度、更加安全、更加环保、更加节能、更加智能的复兴号动车组新产品,国铁集团启动运营速度为400 km/h 的高速铁路项目。如何通过轴箱系统的优化设计提升其速度能力达到400 km/h 的运营速度成为轴承和轴箱设计者的新挑战。

1 现有高速列车轴箱轴承设计形式分析和检修情况

当前,在中国高速列车上应用的轴箱轴承主要有两种设计形式:一种是双列圆锥滚子轴承,另一种是双列圆柱滚子轴承,如图2 所示。两类轴承在中国高铁线路都有长期的运行使用经验。从轴承滚道的几何设计形式和承载方式看,双列圆锥轴承通过小倾角设计的斜面滚道承受横向载荷和垂向载荷。双列圆柱轴承的垂向载荷由直面滚道承担,而横向载荷则通过滚子的端面和套圈挡边承担[3]。

图2 现有轴箱轴承

滚动轴承的滚动体和滚道需要相对运动速度和压力形成润滑油膜,但是由于轨道车辆蛇行运动的特点,作用在轮轴上的横向载荷方向不断发生改变[4]。所以,轴箱轴承承受的横向载荷是瞬时交变载荷。在瞬时交变载荷作用下,双列圆柱滚子轴承的滚子相对滚道左右窜动,套圈挡边和滚动体端面瞬时接触脱离,不是稳定接触状态,因此,挡边的接触部位无法形成有效的润滑油膜,容易导致接触部位的磨损和材料剥离。与之相反,双列圆锥轴承的横向载荷通过斜面滚道传递,在车体垂向载荷的作用下,即使横向载荷改变方向,承载区的滚动体和滚道也可以始终保持接触,因此更利于滚道面润滑油膜的建立。某些高铁线路轴箱轴承检修数据统计结果显示:某型号双列圆柱轴箱轴承总检修7 314 套,修复5 623 套,修复率77%,报废的主要原因是轴承滚动体端面和挡边磨损。与此对比,某公司的双列圆锥轴箱轴承检修12 245 套,修复11 675 套,修复率95%。因此,从轴承承载方式和设计选型角度出发,双列圆锥轴承更适合高速列车的应用工况。

然而双列圆锥轴承也并不是完美的解决方案。为了防止圆锥轴承运转过程中滚动体在离心力作用下脱离滚道,其内圈需要设计挡边。挡边和滚子端面的接触是滑动摩擦。虽然接触载荷很小,但是对于速度400 km/h 的高速列车,此处仍然会产生大量的摩擦热,而摩擦热恰恰是导致轴承高温的主要因素。

在高铁现有线路的运营记录中,也有一定数量的双列圆锥轴箱轴承高温报警的记录,特别是在炎热的夏季和某些特殊的路段。轴箱轴承发生高温报警后,车辆需要降速运行,严重影响高铁线路运行的效率和可靠性[5-6]。因此,如何优化现有双列圆锥轴箱轴承的设计参数以降低摩擦热,对于提升高速列车速度能力达到400 km/h,确保在其在炎热季节安全高效运行,非常有意义。

2 基于轴承—车辆—轨道耦合动力学模型的载荷计算

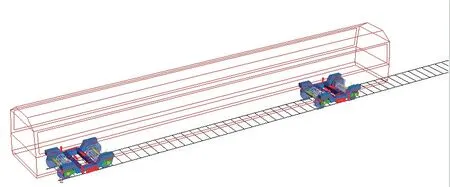

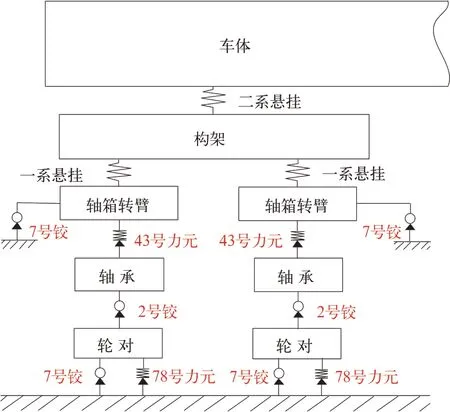

车辆在服役过程中,轮轨载荷往往伴随着高频成分,由于轮对、轴箱等部件并非严格的刚体,且直接承受轮轨激扰,因此会产生一定的柔性变形和弹性振动[7]。此外,轨道结构在轮轨力的作用下,挠性变形和模态振动同样不可避免[8]。因此,文中建立了车辆—轨道刚柔耦合动力学模型,该模型是一个自由度数目较多的系统,轴承作为一个非线性极强的时变刚度系统,如果直接嵌入上述模型,势必增大计算量,影响仿真速度,因此文中提出了一种等效刚度建模的方式,对轴承模型进行简化,进一步建立了轴承—车辆—轨道耦合动力学模型,如图3 所示,并基于该模型计算并统计了典型服役工况下的轴承服役载荷谱。

图3 轴承—车辆—轨道耦合动力学模型

2.1 轴承—车辆—轨道耦合动力学模型

2.1.1 等效轴承模型

滚动轴承在组合载荷作用下由于滚动体和套圈之间的接触弹性变形,轴承内、外圈在载荷方向上发生相对弹性位移。一般情况下,轴承受径向、轴向和力矩载荷联合作用时,内、外圈将发生相应的径向位移δr,轴向位移δa和角位移θ。滚动轴承的刚度定义为在载荷方向上轴承内,外圈产生的相对弹性位移量所需的外加载荷,滚动轴承的弹性变形影响轴系的刚性。

根据载荷和位移的方向不同,轴承径向刚度表示为式(1):

轴承轴向刚度表示为式(2):

轴承的角刚度表示为式(3):

车辆系统动力学中轴承模型的拓扑图如图4所示。建立轴承质量体,轴承体与车轴之间采用2号铰连接,即仅有点头自由度。转臂轴箱与轴承体之间,采用Simpack 软件中的43 号力元模拟轴承的等效刚度,等效刚度值采用某公司的BearingX 软件计算。轴箱相对大地采用7 号铰,即拥有纵向、横向、垂向、侧滚、点头、摇头6 个自由度。

图4 轴承—车辆动力学拓扑模型

2.1.2 车辆—轨道刚柔耦合动力学模型

该模型中,车辆系统为我国某型高速列车,由1 个车体、2 个构架、4 个轮对、8 个转臂、4 个电机、4 个齿轮箱组成,车体通过二系悬挂支撑在转向架构架上,而构架和轴箱间则通过一系悬挂相连,轴箱通过轴承分别安装在轮对两侧,电机直接连结固定在构架上,齿轮箱一端铰接在车轴上,一端通过弹性吊杆与构架相连。车体、构架、轮对和轴箱均取6 个自由度,即纵向、横向、垂向、侧滚、点头、摇头;齿轮箱考虑1 个自由度,即点头。模型中考虑了悬挂的非线性特征,轮轨法向力采用Hertz 接触理论进行计算,切向力通过Kalker 简化理论获得[9]。

使用文献[10]中的模态综合法将车辆模型中的轮对和轴箱考虑为柔性。采用文献[11]的方法,将轨道系统中的钢轨考虑为离散支撑的铁摩辛柯梁,轨道板则采用有限元的方法建模,它们的响应利用模态叠加法进行计算,扣件和轨道板下的弹性水泥砂浆层则用线性弹簧—阻尼单元模拟。

2.2 典型轴承载荷的计算结果

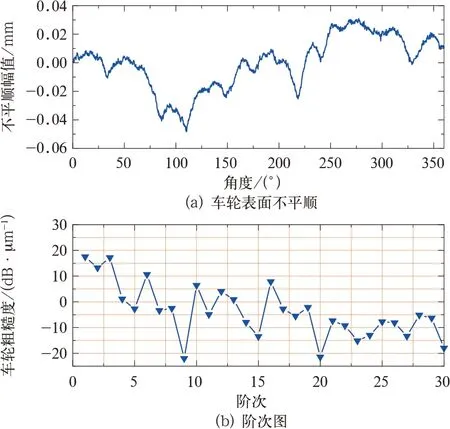

基于2.1 节的轴承—车辆—轨道耦合动力学模型,计算中轴承的径向刚度、轴向刚度和角刚度分别为6 997.6 MN/m、602.6 MN/m 和24 797 304.0 N·m/rad,以旋修后24 万km 的实测车轮多边形磨耗施加于导向位车轮周向,在此基础上,考虑了京津轨道谱对车辆系统的激励作用,同时考虑了实测车轮踏面,最后计算了车辆的轴承载荷与振动加速度。其中,多边形化车轮的实测表面不平顺与阶次如图5 所示。

图5 实测车轮多边形磨耗

某车型在400 km/h 时多体动力学仿真的轴箱轴承载荷数据如图6 所示,分别给出了仿真得到的轴承横向载荷时域图及其对应的载荷分布直方图、轴承垂向载荷时域图及其对应的载荷分布直方图。对得到的载荷利用公式(4)等效简化计算后,获得的轴箱轴承等效载荷见表1。等效横向载荷和等效垂向载荷比值为0.05,可见轴箱轴承的载荷特点是径向大载荷,轴向交变小载荷。

表1 轴箱轴承载荷等效计算 单位:kN

图6 轴箱轴承载荷多体动力学仿真结果

式中:Fq为等效载荷绝对值(垂向和横向);Fn为第n个载荷分量的绝对值;an为第n个载荷分量对应的百分比;q为滚子系数,对于圆锥滚子轴承取10/3。

3 轴箱轴承系统优化设计方案

提高现有轴箱轴承的速度能力,需要从两方面进行:一方面是对现有轴承进行优化设计降低轴承摩擦发热;另一方面要对轴箱系统的散热结构进行优化设计。

3.1 轴承摩擦功耗计算

轴承摩擦功耗计算采用Kispert 计算方法,主要考虑了润滑脂黏性和轴向载荷的相关影响因素,因为高速列车轴箱轴承采用的是非接触式密封,所以不考虑密封引起的摩擦功耗损失[12-13]。

3.2 轴箱轴承减摩擦设计

X-life 系列轴承产品是某公司低摩擦、长寿命、高可靠性设计的新轴承产品。X-life 设计的双列圆锥轴箱轴承产品在下列几个方面进行了减摩擦优化系统化设计:

首先,润滑油脂的搅动发热是影响高速列车下轴承发热的重要因素,降低润滑油脂的基础黏度也可以有效降低轴承摩擦发热。根据高速列车轴箱轴承高速工况的具体特性,在保证轴承充分润滑的前提下,将原有40 °C 对应基础油黏度为82 mm2/s 的润滑油脂更换为基础油黏度为42 mm2/s 的低摩擦油脂。

其次,优化轴承内部设计参数。对于圆锥滚子轴承,内圈挡边和滚子端面的滑动摩擦Ts的理论计算为式(5)[14]:

式中:e为滚子挡边接触点距离;μ0为滚子端面与挡边之间的摩擦系数;β为滚子半锥角;Fa为轴向载荷;Λ 为油膜参数;t为温度参数;σ为挡边粗糙度。

从公式(5)中看到,轴承挡边的接触点位置e和挡边的摩擦系数是影响挡边滑动摩擦的关键因素,X-life 设计的轴箱轴承通过优化这2 个参数来降低圆锥滚子轴承的摩擦发热。

另外,轴承套圈和滚动体的表面摩擦系数也是影响轴承摩擦功耗的关键因素,通过优化滚道表面加工工艺,综合利用表面粗糙度参数Rk、Rpk和Rvk评价和控制滚道表面质量[15],可以将轴承的摩擦发热进一步降低。

根据表1 中载荷数据计算的双列圆锥设计的轴箱轴承的摩擦发热功耗与运转速度的关系如图7 所示。X-life 设计的双列圆锥滚子轴箱轴承,同原有设计相对比,可以有效降低轴箱轴承的摩擦发热。特别是车速越高,两者的摩擦发热差值越大。当车速为400 km/h,X-life 设计轴承的摩擦发热功耗为1 561 W,原设计轴承的摩擦发热功耗为2 055 W,前者比后者降低了494 W,大约降低了24%。

图7 轴箱轴承车速和摩擦功耗的关系

3.3 轴箱轴承台架试验对比

根据DIN EN 12082 标准对轴箱轴承进行台架测试,台架试验示意如图8 所示。在轴箱壳体靠近轴承外圈位置设置温度检测点。测试过程中,对测试轴承施加恒定的数值为91.5 kN 的垂向载荷FR和周期方向交替改变的数值为16.7 kN 的横向载荷FA。设计双列圆锥轴箱轴承的台架测试的温度如图9 所示,测试轴转速2 461 r/min,对应车速350 km/h,轴箱监测点温度在75 °C 上下波动,瞬时最大温度点接近90 °C 的温度报警线。X-life 设计的双列圆锥轴箱轴承的台架测试外圈温度如图10所示。测试轴转速2 668 r/min,对应车速400 km/h,轴箱监测点温度在60 °C 上下波动。对比发现,X-life设计的双列圆锥轴箱轴承在更高的运转速度下,运转温度大概降低了15 °C。

图8 轴箱轴承台架试验示意图

图9 当前设计双列圆锥滚子轴箱轴承台架试验温度

图10 X-life 设计双列圆锥滚子轴箱轴承台架试验温度

台架测试的结果表明,X-life 设计的双列圆锥轴箱轴承完全可以满足高速列车更高运营速度的技术要求。

3.4 轴箱体材料优化及轴箱系统温度特性分析

为了研究轴箱系统线路运营的热稳定性,轴箱轴承需要和轴箱系统集合为一个整体,进行系统的热平衡计算。用CERO 软件建立轴箱系统热仿真分析简化模型,包括轴箱体、轴箱端盖、轴箱轴承、前后挡圈和部分车轴,如图11 所示。各部件的热仿真参数见表2,轴承套圈、滚动体和轴箱挡圈材料设置为结构钢,轴箱体和轴箱端盖在不同计算中分别设置为铸铁和铝合金。不考虑轴承温度分布的不均匀性,将车速400 km/h 时计算的原有双列圆锥滚子轴承发热量2 055 W 作为热源设置在轴承体外圈表面。系统散热主要考虑列车高速运行时空气的对流散热。为了考虑炎热夏季这一极端工况,将环境温度设置为40 °C。

表2 不同材料的热仿真模型输入参数

采用简化计算方法估算空气对流换热系数为式(6)[16]:

式中:h为对流换热系数,W/(m2·K);v为空气流速,m/s;l为空气流经路径上的距离,m。

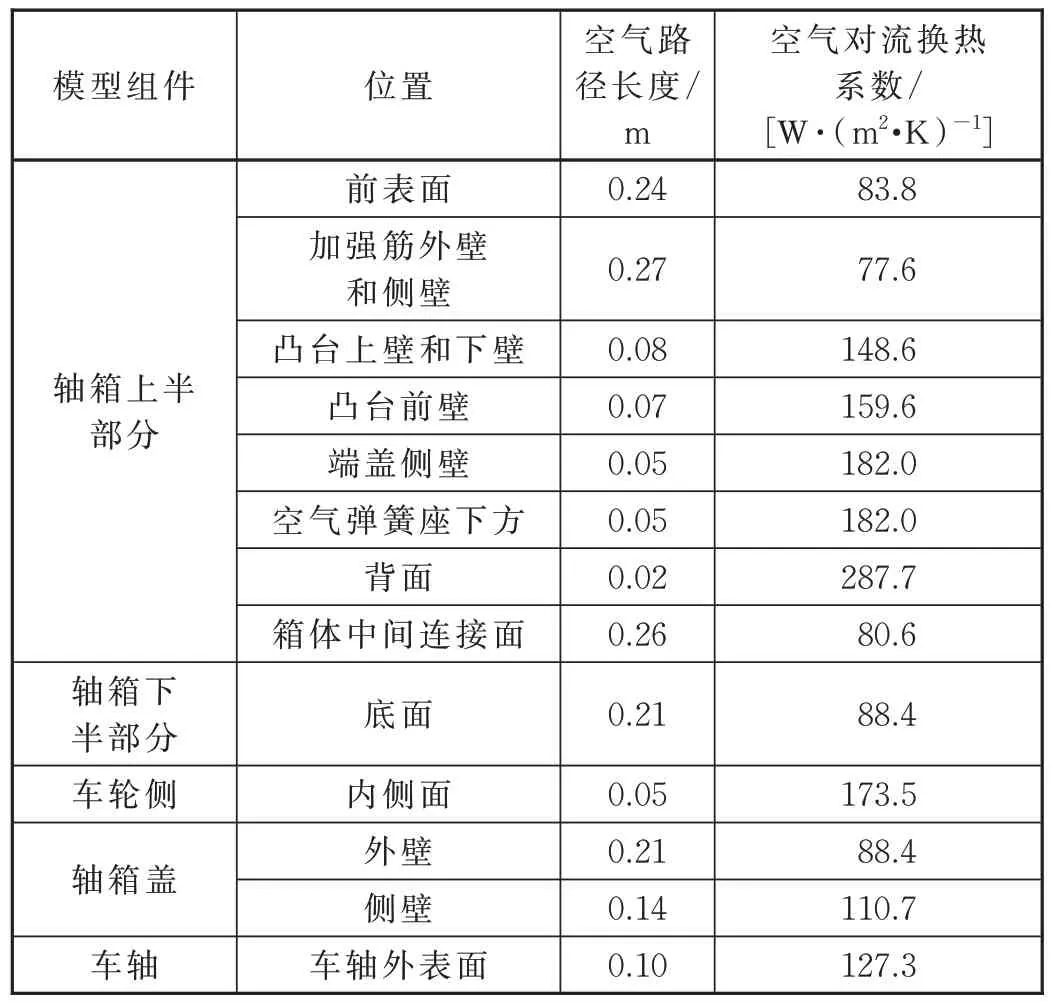

根据公式(6)计算得出车速400 km/h 时的轴箱系统外表面各处的空气对流换热系数见表3。将其施加到热仿真模型对应部件表面。

表3 轴箱表面的空气对流系统参数计算(车速/风速:400 km/h 对应111 m/s)

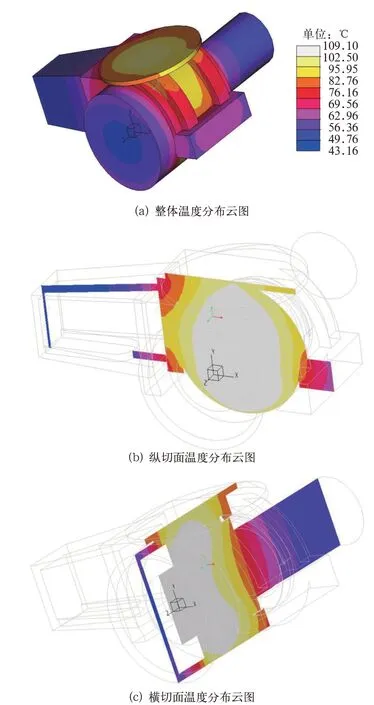

现有铸铁轴箱系统热仿真结果,轴箱体和端盖材料设置为铸铁材料。当列车持续运行在400 km/h 时,轴箱系统的最大温度是109.1 °C,如图12 所示。根本原因是由于单位时间内轴承的摩擦发热大于轴箱体表面空气对流散失的热量。热量积聚在箱体内而导致轴箱轴承温度持续升高。

图12 现有铸铁轴箱系统热平衡仿真

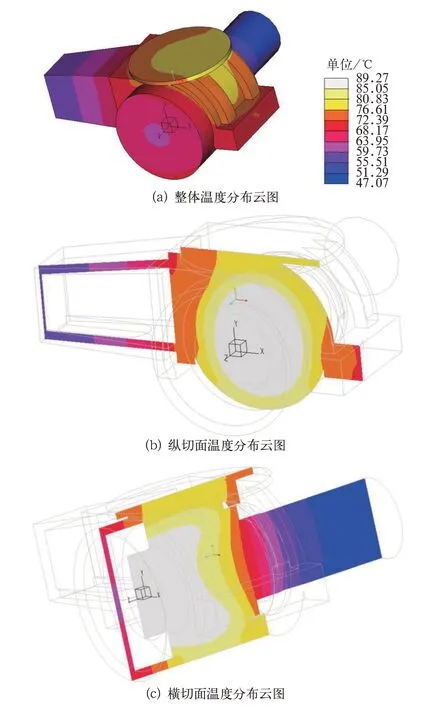

简单提高轴箱散热性能的措施是把轴箱体材料从铸铁换成导热性更好的铝合金,采用铝合金作为箱体材料的轴箱热仿真结果如图13 所示,在相同的车速和环境温度下,箱体的最高温度89.3 °C,相比铸铁轴箱体,箱体系统最高温度降低了约20 °C。

图13 铝合金轴箱系统热平衡仿真

可见通过轴箱系统的散热优化设计,也可以在不降低轴承摩擦发热前提下大幅降低轴箱的运转温度。从而保证了整个系统在极端工况如环境高温和高速下的热稳定性。

但是在高速列车上应用铝合金轴箱,还要考虑下列影响因素:

首先,由于铝合金的强度要远低于铸铁,需要在轴箱关键承载部位采用加强设计增加铝合金轴箱的强度。

其次,铝合金轴箱比铸铁轴箱的热膨胀系数更大,导致运转过程中,轴承外圈和轴箱孔的配合间隙改变,所以轴箱的配合孔径需要重新设计。

4 结论

通过分析高速列车的实际路谱下的动态载荷特性,结合现有双列圆锥和双列圆柱轴箱轴承的线路运行检修修复率数据,明确了双列圆锥轴箱轴承的几何设计结构更适合高速列车运转工况。

针对现有某系列动车组提速至400 km/h 运营速度这一课题,围绕双列圆锥轴箱轴承低摩擦优化设计和轴箱体散热优化设计进行研究。轴箱轴承的摩擦功耗仿真计算结果表明:车速400 km/h,X-life设计的双列圆锥轴箱轴承摩擦发热功耗比原设计的双列圆锥轴箱轴承大约降低了24%。台架测试的结果表明:在更高的车速下,X-life 设计的双列圆锥轴箱轴承的运转温度比原有双列圆锥轴箱轴承的运转温度降低了大约15 °C。

稳态热分布计算结果表明:在环境温度均为40 °C,同样的热源(轴承发热功耗2 055 W)和散热条件下,铝合金轴箱体的最高温度89.3 °C,相比铸铁轴箱体的最高温度109.1 °C,箱体系统最高温度降低了约20 °C。

综上所述,采用低摩擦X-life 设计的双列圆锥轴箱轴承和优化轴箱的散热性能均可有效降低高速列车轴箱轴承的运转温度,保障高速列车轴箱轴承在400 km/h 速度下的安全高效运行。