C80EF 型通用敞车转向架基础制动装置孔位调整技术研究

罗汉江,李 冬,吴 畅,张 锐,傅茂海

(1 中车眉山车辆有限公司,四川眉山 620032;2 西南交通大学 机械工程学院,成都 610031)

在C80EF车进行第3 次段修时,通过调研发现:因部分车辆车轮旋修后直径减小,如需将闸调器行程调整至200~240 mm 范围内,则要对转向架基础制动装置进行孔位调整。而转向架基础制动装置孔位的调整规则,在TG/CL 110-2018《铁路货车厂修规程》[1]、TG/CL 2111-2021《铁路货车段修规程》[2]、TG/CL 225-2008《铁路货车制动装置检修规则》[3]等当前相关检修规程中均无明确的操作规定。在实际检修时,一般根据经验做出判断或通过多次调试后完成孔位调整。该方法存在一定差异性和随机性,易造成同一批次车辆基础制动装置装配出现差异,检修效率较低。因此,探讨制定一种基于运用过程中车轮平均轮径差异的转向架基础制动装置孔位调整规则具有较好的工程意义。

1 C80EF 车基础制动装置

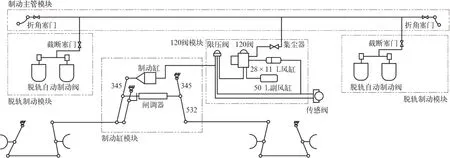

C80EF车基础制动装置主要由空气制动系统和转向架基础制动装置两部分组成,其原理如图1所示。

图1 C80EF 车制动装置原理图

空气制动系统由120 型空气控制阀、直径305 mm 的整体旋压密封式制动缸(复原装置)、不锈钢嵌入式储风缸、KZW-A 型空重车自动调整装置、货车脱轨自动制动装置及制动管系等组成,满足主管压力500 kPa 和600 kPa 的要求。

该车基础制动装置分为车体基础制动装置和转向架基础制动装置两个部分,车体基础制动装置主要由前制动杠杆、后制动杠杆、闸调器、上拉杆等组成;转向架基础制动装置主要由制动杠杆、下拉杆、L-B1 型组合式制动梁、固定杠杆支点、GM915D 型闸瓦等部件组成,如图2 所示,相关参数见表1。

图2 C80EF 车基础制动装置布置图

2 C80EF 车基础制动装置孔位调整与轮瓦磨耗量x 的关系

C80EF车所配装的DZ3 型转向架采用下拉杆式单侧闸瓦制动装置。新造状态时,支点为中孔,下拉杆为一中孔和一内孔,转向架支点和下拉杆均有3 个孔可供调整孔位,以满足车辆运用过程中不同车轮直径时闸调器L值在规定范围内;车体上拉杆采用整体锻造杠杆头,每端只有1 个孔,如图3所示。

图3 C80EF 车基础制动装置部分部件

根据表1 所述,支点孔孔距e为45 mm,下拉杆孔孔距f为55 mm,转向架制动倍率nz为6。由此可得:

支点孔位调整为式(1):

下拉杆孔位调整为式(2):

即单台转向架支点孔位调整1 孔相当于该转向架轮瓦平均磨耗量x为7.5 mm;下拉杆孔位调整1 孔相当于该转向架轮瓦平均磨耗量x为18.3 mm。

3 闸调器L 值的影响分析

3.1 闸调器L 值与轮瓦平均磨耗量x 的关系

在车辆运用过程中,随着车轮和闸瓦的磨耗,闸调器将随之缩短。根据C80EF车基础制动装置的相关参数和相似三角形原理,闸调器的行程变化量ΔL与单车轮瓦平均磨耗量x之间的关系可表示为式(3):

简化可得式(4):

即轮瓦平均磨耗量x每增加1 mm,则闸调器的长度将收缩约4.7 mm,即行程变化量ΔL为4.7 mm。

3.2 闸调器L 值与闸瓦最大磨耗量ΔH 的关系

由于闸瓦磨耗速率远高于车轮,在相邻检修期之间,闸调器的L值主要用于闸瓦磨耗的补偿,只有少部分用于车轮磨耗的补偿。如车轮按照新轮考虑,当闸瓦达到最大磨耗量ΔH=36 mm(即此时x=36 mm)时,则根据式(4)可得式(5):

即此时闸调器行程变化量ΔL为169.2 mm。

3.3 闸调器L 值与车轮磨耗量的关系

根据TG/CL 225-2008《铁路货车制动装置检修规则》[4]的规定,闸调器的L值在新造和检修时均规定为200~240 mm。

3.3.1 闸调器初始L 值为200 mm

当闸调器初始L值为200 mm 时,根据式(4)可得式(6):

即此时能够补偿的轮瓦平均磨耗量x为42.5 mm。结合闸瓦最大磨耗量ΔH=36 mm 可得式(7):

即能够补偿车轮半径平均磨耗量xc为6.5 mm。

而在此状态时,转向架游动杠杆与上拉杆连接销的纵向移动量Dx为式(8):

3.3.2 闸调器初始L 值为240 mm

同理可得,当闸调器初始L值为240 mm 时:

(1)能补偿的轮瓦平均磨耗量x为51.1 mm。

(2)能补偿车轮半径平均磨耗量xc为15.1 mm。

(3)转向架游动杠杆与上拉杆连接销的纵向移动量Dx为306.6 mm。

3.4 车轮半径平均磨耗量极值

3.4.1 极大值xc max

闸调器L值的公差带为40 mm(L值调整范围200~240 mm),其能补偿的车轮半径平均磨耗最大变化量为式(9):

结果表明:在车辆运用检修过程中,当车轮半径平均磨耗量xc超过8.5 mm 时,若不调整转向架制动装置孔位(支点孔、下拉杆孔),即使闸调器初始L值为240 mm,再次检修时也无法保证闸调器L值在200~240 mm 范围内。

3.4.2 极小值xc_min

C80EF车基础制动装置在新轮新瓦、制动状态时,空车制动缸活塞行程Lg为(155±10)mm,可得轮瓦间隙为式(10)~式(12):

即轮瓦间隙m为18.6~21.2 mm 之间。由产品图样可知,C80EF车新轮新瓦、制动状态时,转向架游动杠杆连接孔距摇枕中心的纵向距离为452 mm,此时转向架理论缓解间隙大于活塞行程所需要的轮瓦间隙,满足运用要求。

根据三维分析,在新轮新瓦、理论缓解状态、当将支点孔位调整至外孔时,C80EF车转向架游动杠杆连接孔距摇枕中心的纵向距离为309 mm,此时理论缓解间隙m为16 mm,小于活塞行程所需要的轮瓦间隙,不能满足运用时制动缸活塞缩回的要求。此时若要保证轮瓦间隙m的运用要求,须使车轮半径平均磨耗量xc的最小值为式(13):

该值表明:当车轮半径平均磨耗量xc小于5.2 mm 时,如将支点孔位提前调整至外孔,可能导致轮瓦缓解间隙不足。故该值为转向架制动装置调整孔位时车轮磨耗最小值。

由上述可知:检修时,为保证闸调器L值在200~240 mm 范围内的要求,同时兼顾轮瓦缓解间隙m至少为16 mm,转向架制动装置调整孔位时的车轮平均半径磨耗量xc的合理区间为xc∈[5.2,8.5]mm。

4 C80EF 车车轮旋修数据分析

4.1 第1 次段修[5]

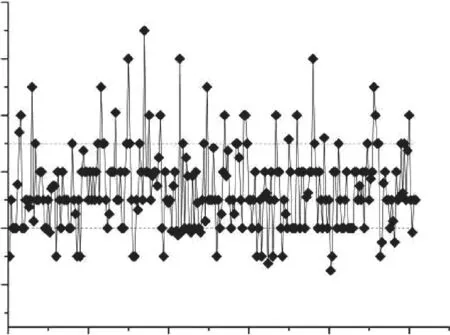

C80EF车车轮第1 次旋修时,共统计旋修轮对80条,其约占C80EF车轮对总数的6.7%。本次旋修时,收入车轮运用平均轮径D为915 mm,支出车轮平均轮径为909.8 mm,因旋修产生的最小半径减小量约为2.5 mm。若按名义轮径915 mm 进行考虑,则车轮半径平均减小量为2.6 mm。从分布情况看,车轮半径减小量主要集中在1.5~3.5 mm 之间,如图4 所示。

图4 C80EF 车第1 次段修车轮旋修统计分布

4.2 第2 次段修[6]

C80EF车车轮第2 次旋修时,共统计旋修轮对641 条,其中旋修轮对254 条,其约占C80EF车轮对总数的39.6%。本次旋修时,收入车轮运用平均轮径D为913.9 mm,支出车轮平均轮径为909.6 mm(该值与第1 次段修时支出车轮平均轮径相当,其原因是所涉及车轮均为第1 次旋修),因旋修产生的半径减小量约为2.15 mm。若按车轮名义轮径915 mm 进行考虑,则车轮最小半径平均减小量为2.68 mm。从分布情况看,车轮半径减小量主要集中在2~3.5 mm 之间,有个别超过5 mm,如图5所示。

图5 C80EF 车第2 次段修车轮旋修统计分布

4.3 第3 次段修[6]

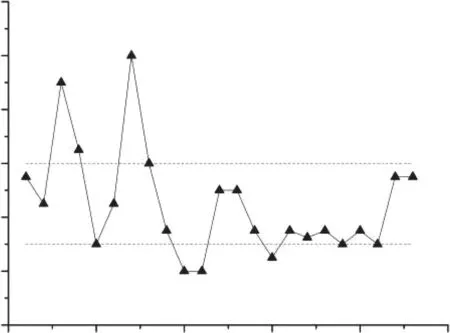

C80EF车车轮第3 次旋修时,目前共统计了23 条轮对检修情况,其中旋修轮对22 条,段修时轮对基本都要进行旋修。本次旋修时,收入运用车轮的平均轮径D为909.2 mm,支出车轮平均轮径为902 mm,因旋修产生的半径减小量约为3.6 mm。若按车轮名义轮径915 mm 进行考虑,则车轮半径平均减小量为6.5 mm。从分布情况看,车轮半径减小量主要集中在5~8 mm 之间,有个别超过10 mm,如图6 所示。

图6 C80EF 车第3 次段修车轮旋修统计分布

由C80EF3 次段修的车轮平均半径磨耗量统计分析可知:

(1)前两次车轮半径平均减小量均在2.6 mm左右,且其对应车轮减小量的分布区间相当。

(2)第1 次段修时车轮旋修占比极小,这也是后期第2、3 次车轮旋修比例增加的主要原因。

(3)第3 次段修时,车轮几乎全部旋修。

(4)第3 次段修时,相比名义轮径915 mm,车轮半径平均减小量为6.5 mm,该值已满足制动装置孔位调整区间的要求,故建议在第3 次段修时进行转向架制动装置孔位调整。

5 孔位调整规则

考虑转向架制动装置支点孔距e值、下拉杆孔距f值,并通过不同的孔位组合,可得到车轮半径平均磨耗7.5、10.8、18.3、25.8、29.1、36.6 mm 这6个档位。由于车轮半径平均磨耗量极大值为xc_max=27 mm(车轮轮辋剩余厚度≥23 mm),因此大于27 mm 的孔位组合可不予考虑。将剩余的7.5、10.8、18.3、25.8 mm 分别记为档位1~档位4 以便于分析。

通过三维设计分析可知:游动杠杆在各档位几乎均位于同一位置,其与新造状态的理论初始设计误差最大为2.21%,说明各档位设置基本合理。具体见表2。

表2 转向架制动装置孔位调整档位对照表

分别对各档位区间进行分析。当2 台转向架同时按照表2 所对应的关系进行调整时,每个档位对应的闸调器L值变化量如下:

档位1:ΔL1=(7.5-0)×4.7=35.25 (mm)

档位2:ΔL2=(10.8-7.5)×4.7=15.51 (mm)

档位3:ΔL3=(18.3-10.8)×4.7=35.25 (mm)

档位4:ΔL4=(25.8-18.3)×4.7=35.25 (mm)

从该值可知,相邻档位状态间闸调器L值变化量小于其公差带240-200=40(mm)的范围,故在检修时,如果L值小于200 mm,总能通过调整基础制动装置固定杠杆支点孔位或下拉杆孔位,使得L值满足段修200~240 mm 的要求。

6 孔位调整规则验证

结合C80EF通用敞车的实际运用状态,针对上文中所制定的孔位调整规则进行了必要的验证。验证中2 台转向架基础制动装置孔位均处于表2 中的档位1 状态,如图7、图8 所示。

图7 1 位转向架基础制动装置状态

图8 2 位转向架基础制动装置状态

验证转向架车轮直径采用轮径尺测量,8 件车轮直径测量结果如图9 所示。如车轮收入直径按照915 mm 考虑,则整车车轮半径平均磨耗量xc为6.21 mm。游动杠杆连接孔相对摇枕中心纵向距离采用卷尺测量方式。2 台转向架测量值约为447、444 mm,与表2 中对应参考值最大误差仅为0.45%,实际验证结果与理论分析结果十分接近,达到了转向架基础制动装置处于档位1 时的验证效果。

图9 运用车辆实测轮径

7 结论与建议

根据以上分析,可得出以下结论和建议:

(1)车辆制动装置的孔位调整应基于车轮半径平均磨耗量的大小进行。

(2)车轮半径平均磨耗量在xc∈[5.2,8.5]mm区间时,须进行孔位调整,理论计算最优值为7.5 mm。

(3)车辆检修落成时,若闸调器L值小于200 mm,总能通过调整基础制动装置支点孔位或下拉杆孔位,使得L值满足段修200~240 mm 的要求。

(4)为保证闸调器的L值,应配装新瓦作为基准进行调试。

(5)建议持续跟踪C80EF车的运用状态,进一步现场验证或通过其他方式验证其理论分析的准确性。