超深井用160 钢级超高强度高韧性套管的研制及组织表征*

董晓明,尹学东,张忠铧

(1. 宝山钢铁股份有限公司,上海 201900;2. 油气钻采输送装备全国重点实验室,上海 201900;3. 中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 830011)

国内各大油田均在重点推进8 000 m 以上甚至万米深井油气资源的开发工作,目前已经成功实施了多口超深井和特深井开发[1-4],但是超深井地质条件复杂,多数井的井底温度在200 ℃以上,地层压力150 MPa 以上,钻井施工难度大,存在巨厚盐层段套管易发生变形和挤毁。为解决复杂地层应力的问题需要采用大规格厚壁非标准管柱设计,导致管柱重量显著增加,钻机提升能力不足,同时还导致管柱安全系数显著降低,易发生套管失效问题,因此为确保超深井和万米特深井的安全开采开发,需要进一步提升套管的强韧性以及抗内压、抗挤毁等性能,实现超深井、特深井管柱轻量化,提高管柱安全系数。

为了满足油井管高服役性能的发展趋势,国内外各大钢管厂家和科研院所均致力于开发满足特殊服役条件的超高强度套管。李阳华等人开发了强度满足150 级别的油井套管用钢,通过合理的热处理工艺可以获得贝氏体/马氏体、马氏体/奥氏体的复相组织,从而能够有效抑制裂纹的形成和扩展[5]。国内部分厂家通过对关键工艺的控制,实现了150~155 钢级套管的批量生产,可以满足超深油气井及地质复杂油气田的需要[6-9]。但是,对于160 强度级别高强韧套管用钢的研发仍有待开展。在开发高强度级别套管用钢时,通常会出现塑、韧性较差的问题,即强度与塑性和韧性呈倒置关系。为此宝山钢铁股份有限公司(简称宝钢股份)开发出全新的BG160V 超高强度高韧性套管。本文主要介绍该超高强韧套管的设计方法,阐述其强韧化机理,并对其适用性进行评价。

1 试验条件

1.1 化学成分

BG160V 超高强度高韧性套管的化学成分最大值见表1。

表1 BG160V 超高强度高韧性套管的化学成分(质量分数)最大值%

1.2 生产工艺流程

(1) 炼钢:以废钢+高纯净铁水作为原料,采用电炉冶炼+LF 精炼+VD(真空脱气)的生产工艺,降低杂质和残余元素含量,保证钢水较高的纯净度,控制O、N 最大含量分别为0.003%和0.005%,另外优化Si-Ca 喂丝量,实现夹杂物球化的技术效果。

(2) 连铸:连铸管坯外径为178 mm,采用结晶器电磁搅拌工艺和凝固末端电磁搅拌工艺,减轻管坯枝晶偏析,有利于改善成品管壁厚方向上的成分均匀性和组织均匀性。

(3) 轧管:采用Φ140 mm 全浮动芯棒连轧管机,采用穿孔—连轧—控制冷却—再加热—张力减径工艺,对各工序轧制温度和变形量进行优化设计,连轧后对套管进行控制冷却,细化原奥氏体晶粒度和改善尺寸精度。

(4) 热处理:采用宝钢股份第二代以流量密度控制+分段淬火调控为特征的淬火装备平台进行调质热处理,马氏体含量在95%以上,确保热处理后的组织为均匀细小的回火索氏体组织。优化矫直工艺,残余应力控制在180 MPa 以下。

1.3 检测方法

沿套管直径方向,截取尺寸为20 mm×20 mm的管体纵截面金相试样,进行机械研磨并抛光后,采用4%硝酸酒精溶液进行腐蚀。通过光学显微镜观察金相组织。采用电解抛光去除表面的应变层,抛光用电解液为10%高氯酸酒精溶液,抛光电压为35 V,温度为5 ℃。在配备美国EDAX 公司电子背散射衍射(Electron Backscattered Diffraction,EBSD)检测系统的JSM-6490LV 型扫描电子显微镜上进行EBSD 测试,并用INCA 软件对测得的EBSD 数据进行分析。拉伸性能测试在MTS 810-15 试验机上进行;冲击性能采用JBN-300B 设备,根据ASTM A 370—2014《钢制品力学性能试验方法和定义》标准测试材料的夏比V 型缺口冲击功,试样尺寸为10 mm×10 mm×55 mm。

2 性能分析

2.1 拉伸强度和冲击韧性

BG160V 超高强度高韧性套管的力学性能见表2。从表2 中可以看出,管体经过淬火+回火热处理后,BG160V 套管的屈服强度平均值达到1 133 MPa(160 钢级屈服强度不低于1 103 MPa);全尺寸0 ℃横向夏比冲击功122~138 J,平均值为126 J,纵向冲击功平均值146 J,横向和纵向冲击功均达到10%名义屈服强度值的要求。基于以上力学性能分析认为BG160V 超高强度高韧性套管具备了良好的强韧性指标。

表2 BG160V 超高强度高韧性套管的力学性能

目前国内外钢管厂家采用的管坯主要为连铸管坯,连铸管坯心部的钢液在凝固过程中选择性结晶形成化学成分呈不均匀分布的枝晶偏析组织,管坯中的粗大枝晶在轧制时沿变形方向被拉长,并逐渐与变形方向一致,从而形成碳及合金元素的贫化带和富化带彼此交替堆叠,在钢管中形成了如图1(a)所示的偏析组织。这种偏析组织方向与横向冲击试样缺口方向平行,会显著降低钢的横向冲击韧性,对纵向冲击韧性试样缺口无明显影响。BG160V管坯采用优化的结晶器电磁搅拌工艺和凝固末端电磁搅拌工艺,偏析组织明显改善(图1b),降低了BG160V 套管横向和纵向冲击功的差异。

图1 套管内壁金相组织

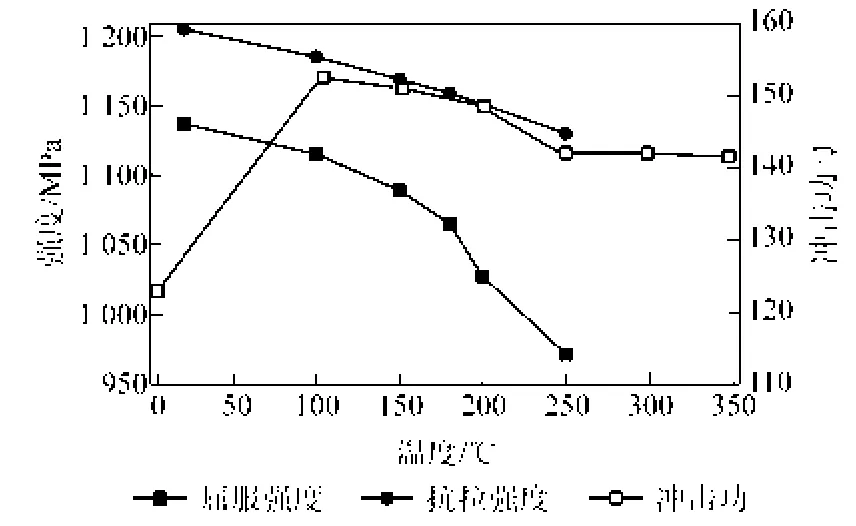

2.2 服役温度对套管强度的影响

超深井的井底温度较高,套管在高温下的强度变化影响着套管的抗挤毁和抗内压等力学性能。在不同的温度条件下,BG160V 超高强度高韧性套管的拉伸试验性能结果如图2 所示。从图2 中可以看出,屈服强度和抗拉强度随温度的升高而降低,在200 ℃和250 ℃屈服强度分别降低9.6%和14.5%,抗拉强度衰减较小,在180 ℃和200 ℃屈服强度分别衰减4.5%和6.3%。

图2 BG160V 超高强度高韧性套管强度和韧性曲线

2.3 服役温度对套管韧性的影响

超深井不同井深位置温度变化较大,对套管的韧性也有显著的影响。BG160V 超高强度高韧性套管在不同温度下的韧性变化曲线如图2 所示。从中看出BG160V 套管随着温度的上升韧性明显提升,韧性峰值点出现在100 ℃,较0 ℃冲击韧性提高24%;随着温度的提高,韧性的提升比例逐渐降低,250 ℃时冲击韧性提高15%。

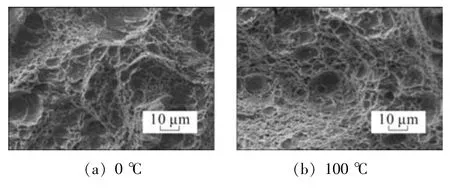

BG160V 超高强度高韧性套管分别在0 ℃和100 ℃温度下的断口SEM 形貌如图3 所示。0 ℃时断口形貌为均匀细小的韧窝+少量准解理断口,部分韧窝内部有碳化物;100 ℃时断口形貌为均匀细小的韧窝,未发现准解理断口。

图3 BG160V 超高强度高韧性套管在不同温度下的断口SEM 形貌

2.4 抗挤毁性能

Φ139.7 mm×12.09 mm 规格BG160V 超高强度高韧性套管在室温下的实际压溃强度为201~207 MPa,平均值达到205 MPa,可满足超深井、特深井及复杂地应力地层对套管抗挤毁性能的要求。

2.5 抗延迟断裂性能

延迟断裂是指材料承受的应力低于静载断裂强度,但由于应力腐蚀、疲劳、蠕变等方面的原因,经一段时间后发生的断裂。应力腐蚀是与时间有关的滞后破坏,材料在交变载荷下发生的滞后破坏疲劳断裂具有和延迟断裂相同的性质,蠕变断裂是与时间有关的一种延迟断裂,常见的淬火裂纹、磨削裂纹等工艺缺陷的发生也具有典型的延迟断裂特性[10]。氢致延迟断裂现象是材料、环境、应力相互作用而发生的一种环境脆化,是氢致材质恶化的一种形态,主要可以分为外部环境侵入氢引起的延迟断裂和制造过程侵入的氢引起的延迟断裂[11-12]。

超高强度高韧性套管在酸化压裂作业过程中环境pH 值降低,为保证实际服役的安全性,需要研究BG160V 套管的氢致抗延迟断裂性能。为此采用NACE TM 0177—2016《金属在硫化氢环境中抗应力腐蚀开裂试验》标准A 法恒载荷试验研究弱酸性环境下BG160V 套管的抗延迟断裂性能,性能检验结果表明:BG160V 在pH 值为2.7、温度24 ℃、通入100%N2的NACE TM 0177 标准A 溶液下加载名义屈服强度1 103 MPa×85%的载荷经过720 h 检测未发生断裂,说明BG160V 超高强度高韧性套管具备在弱酸性环境下安全服役的能力。

3 超细晶强韧化机制

为提高套管的强度需要加入Cr、Mo 合金以及V、Ni、Ti 等微合金元素,这些合金元素在调质过程中形成碳化物,但是钢中析出物如碳化物和氮化物等第二相质点均为脆性相,在提高材料强度的同时会增加材料的脆性,按史密斯解理裂纹成核模型,晶界上碳化物厚度或直径增加,解理裂纹既易于形成又易于扩展,故使脆性增加。第二相粒子尺寸越大,数量越多,对韧性的损害越大[13]。所以针对强度达到160 钢级的超高强度套管来说,可以依靠合金提高强度,但是韧性难以显著提升。细晶强化是唯一能够同时提高强度和韧性的强化机制。横向冲击功取决于材料裂纹拓展的难易程度,材料中的晶粒细化后晶界数量增加,裂纹在拓展过程中因晶粒位向不同而被迫转向,相应降低裂纹扩展速率,从而提高了韧性[14]。另外超高强度套管的抗延迟断裂性能与晶粒尺寸也有紧密关系,晶粒细化后可以增强其耐蚀性和晶界的结合力,可以提高抗氢致延迟断裂的能力[15]。

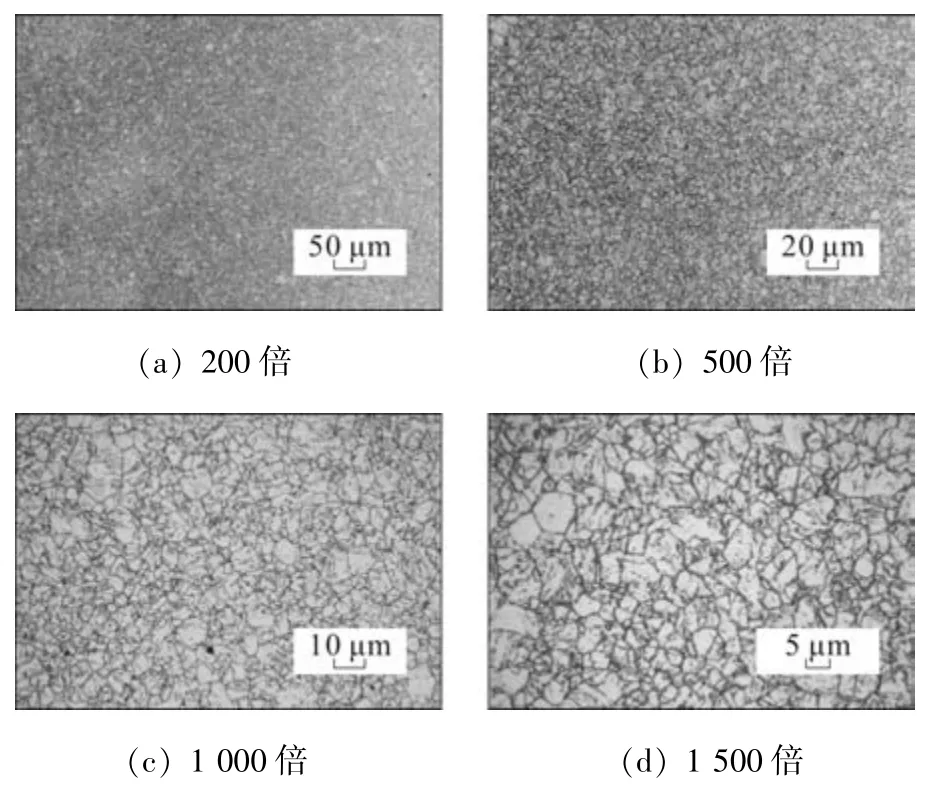

常规高强度套管和BG160V 套管晶粒如图4~5所示。可以看出,常规套管材料的晶粒较粗,晶粒度评级为8~8.5 级;而BG160V 套管结合轧制变形量优化和轧后在线控制冷却工艺,晶粒明显细化,晶粒度评级为11~11.5 级,冲击韧性得以显著提升,并且提高了套管的抗延迟断裂性能。

图4 常规高强度套管晶粒示意

图5 BG160V 超高强度高韧性套管晶粒示意

除了套管材料的宏观晶粒会影响其韧性和抗延迟开裂性能,调质热处理后钢形成的马氏体板条、马氏体板条束和马氏体板条块等亚结构也有显著的影响,一个原始奥氏体晶粒被分为多个板条束,每个板条束又由若干个板条块组成,而每个板条块由若干个板条组成,这些组织之间的晶界取向差有显著的不同,板条块界取向差均≥15°,为大角度界面,而亚板条块界和板条界取向差 15°,为小角度界面。目前业界均认为马氏体板条块是最小的有效晶粒尺寸,这种有效晶粒可以有效阻碍解理裂纹的扩展,提高材料的韧性[16]。

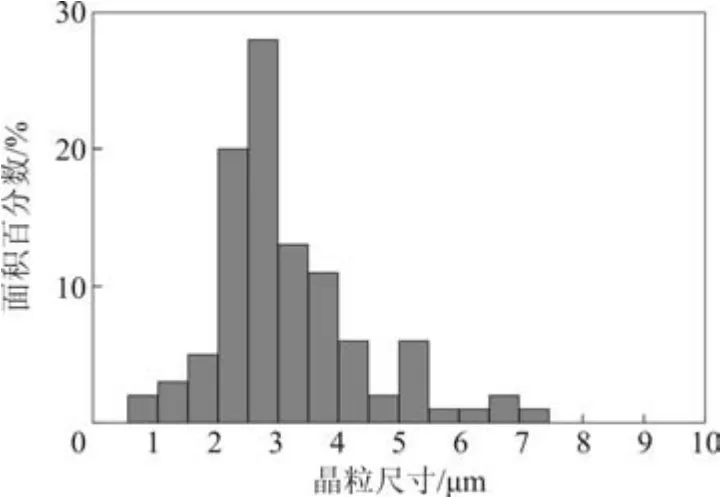

BG160V 超高强度高韧性套管的晶粒取向成像如图6 所示,取向成像图反映了各晶粒的不同晶面取向和有效晶粒尺寸,黑线代表大角度晶界,红线代表小角度晶界。根据晶粒尺寸统计分析结果,BG160V 超高强度高韧性套管的平均有效晶粒尺寸为2.45 μm,有效晶粒尺寸在2 μm 以下的占比达到了10%,有效晶粒尺寸在2~3 μm 的占比达到了48%,最大有效晶粒尺寸是7.2 μm。可见,BG160V超高强度高韧性套管的马氏体板条束和板条块较细,有效晶粒尺寸小。

图6 BG160V 超高强度高韧性套管晶粒取向EBSD 分析

超高强度钢在服役过程中的延迟断裂主要是外部环境侵入氢引起的,在应力诱导作用下,氢原子通过扩散向高应力区富集,经过足够长的时间后,氢原子在钢中的浓度分布将达到平衡。对于单向拉伸试样,在应力σ作用下,富集的氢浓度Cσ为[17]:

式中C0—— 不存在应力状态下试样中的可扩散氢浓度;

VH—— 氢原子在钢中的偏摩尔体积;

R—— 摩尔气体常数;

T—— 温度。

设试样中不可逆氢陷阱中氢原子的浓度为CT,总的氢浓度为C,则可扩散氢浓度C0=C-CT。当σ为外加的三向应力时,则在单向拉伸时试样所受到的应力为σ/3。

当试样中富集的氢浓度Cσ达到其产生氢致开裂的临界氢浓度Cth时,氢原子才能够明显地促进位错的发射和运动,也能明显降低裂纹尖端的原子键合力,从而导致外应力诱发试样发生氢致裂纹。因此,与试样氢致开裂的临界氢浓度Cth相对应的外应力σth就是试样氢致开裂的应力门槛值。把C0=C-CT和Cσ=ασth/3 代入公式(1)可得:

从公式(2)可知,如果材料的微观组织有利于提高其Cth和CT或降低C和氢陷阱处的应力集中系数α,则可提高材料的σth,即可提高材料的抗氢致开裂性能,反之则降低材料的抗氢致开裂性能。提高试样Cth的途径之一是降低试样的晶粒尺寸,晶粒越细,Cth越大,即lnCth∝d-1/2。因此降低晶粒尺寸可以显著提高试样抗氢致开裂性能。BG160V 超高强度高韧性套管晶粒尺寸分布如图7所示。从图7 可以看出,BG160V 晶粒尺寸细化可使得试样的Cth提高,在实际服役过程中不易发生早期断裂,提高了抗延迟断裂性能,从而改善了套管的服役安全性。

图7 BG160V 超高强度高韧性套管晶粒尺寸分布

4 结 论

(1) 全新设计开发的BG160V 超高强度高韧性套管横向韧性指标稳定达到屈服强度值的10%,具备了优良的强度、横向冲击韧性、抗挤毁性能,能够满足超深井、特深井油气资源开发对超高强度套管的性能要求。

(2) 通过材质优化和在线控冷工艺创新,BG160V 超高强度高韧性套管晶粒度达到10.5~11.5级,有效晶粒尺寸平均达到2.45 μm,通过晶粒的超细化控制显著提升了套管的强韧性和抗延迟开裂性能,改善了超深特深井工况环境下套管的服役安全性。