发动机连接器接触片级进模设计

游 健,朱 浔,侯 毅

(成都宏明双新科技股份有限公司,四川 成都 610091)

0 引言

图1 所示为某发动机连接器接触片零件,其在发动机中起连接及信号传输作用。零件材料为磷青铜带C5210,材料厚度为0.30 mm,硬度较高,抗疲劳性、抗腐蚀性好,具有良好的弹性。零件弯曲重点控制尺寸公差为±0.03 mm,角度公差为±1°,零件与发动机机座装配后不能有擦伤、变形,需满足弹性要求,相对位置无偏差。零件生产批量为1 000万件,冲速为200 次/min,模具使用寿命≥2 000 万冲次,零件形状复杂、精度要求高、生产批量大,模具制造中要求凸、凹模镶件易拆卸、且互换性好。

图1 零件结构

1 成形工艺分析

零件右端为“M”形接卡槽,中间成形凸包,便于卡紧插针,因此要求材料弹性较好。零件自由状态下为口部弹开,装配后口部贴合且要具有一定的弹性。零件形状较复杂、重点控制尺寸公差要求高,表面需洁净、不能有划伤、擦伤,弯曲处不能存在开裂、起皱。零件由于弯曲高度较高,抬料高度也较高,模具冲速控制在200 次/min,为保证零件成形质量和生产效率,决定采用级进模进行生产。

2 零件成形难点分析

(1)图2 所示为零件局部形状,左、右弯曲支脚展开已经干涉,所以对弯曲成形的先后顺序有要求,需提前成形“U”形弯曲,但“U”形提前完全成形到位又会导致最后弯曲时凹模强度变差,因此最后成形时只能采用无凸模镶件弯曲。

图2 零件局部结构一

(2)图3 所示零件局部形状成形难点在于支脚弯曲高度高,造成模具抬料高度高,且模具弯曲抽芯多,抽芯行程长。

图3 零件局部结构二

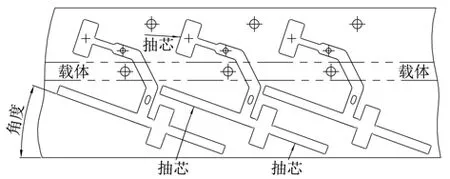

3 排样设计

零件展开后形状不规则,需综合考虑材料利用率、载体方式的选择、零件成形可靠性等,为提高材料利用率,先选择斜排的方式,将待成形零件旋转10°~30°,同时考虑零件抽芯成形时工位的布置。载体的位置选择在无弯曲的平面区域,且需要保证载体有足够的强度,以保证模具生产的稳定性,局部排样方案如图4所示。

图4 局部排样方案

零件整体排样如图5 所示,待成形零件倾斜20°,成形工艺包括冲裁、向下弯曲、抽芯向下弯曲、杠杆向上弯曲、整形、抽芯成形、侧弯成形等。选择零件中段不成形的部分作为载体,为保证载体强度,且最大化载体的连接面积,同时还采用“框架式”结构,使载体形成一个封闭的框架,保证抬料、送料、成形的可靠性。因零件成形步距较大,成形工位都安排导正钉导正;为保证重点弯曲尺寸,在零件重要尺寸成形工位处设置微调机构。

图5 排 样

零件主要成形工序如图6、图7所示。

图6 主要成形工序一

图7 主要成形工序二

(1)向下弯曲:成形“U”形弯曲中外侧支脚。

(2)摆杆弯曲:利用摆动弯曲结构,通过2 个动作达到向下成形87°。

(3)抽芯弯曲:向下弯曲凹模采用可移动式结构,因为零件在成形后包在凹模外侧,为了实现开模后抬料、送料,将凹模设计为移动式结构。

(4)杠杆弯曲:该弯曲为向上弯曲,卸料板先压料,利用卸料行程,通过打杆传递到杠杆上实现向上弯曲。

(5)弯曲:向下成形“M”卡槽中外侧支脚。

(6)向下弯曲:向下成形“M”卡槽中内侧支脚。

(7)抽芯弯曲:向下弯曲凹模采用可移动结构,方便抬料、送料。

4 模具结构

模具结构如图8所示,导柱采用滚珠导柱,为实现凸、凹模快速更换,凸模采用压板结构,卸料弹簧安装在上托板上,可以在不取卸料弹簧的情况下直接取下卸料板更换凸模。凹模镶件采用侧面导板压住,取下对应侧面导板后,从背面敲击孔可取下凹模镶件。由于零件弯曲较多,且公差要求高,零件弯曲后都有微调整形结构,方便尺寸调整。

图8 模具结构

由于零件多处向下弯曲成形会包裹凹模镶件,必须将凹模镶件设计为移动抽芯结构,在模具闭合时,带料导正并与凹模板贴紧后,斜楔随上模向下运动,推动滑块上的抽芯凹模到位,上模继续带动成形凸模向下,完成弯曲。之后弯曲凸模后退,斜楔后退,滑块在复位弹簧的作用下,带动凹模镶件退出,带料进行抬料、送料。由于弯曲处抽芯距离较长,斜楔运动距离也较长,卸料行程会变大,为了缩短模具卸料行程,采用压杆先将带料导正并压在凹模表面,斜楔推动滑块带动抽芯凹模镶件到位,卸料板压住带料开始弯曲。抽芯和压杆结构如图9所示。

图9 抽芯和压杆结构

弯曲中存在支脚较短,且弯曲角度小于90°时,采用常规结构无法一次成形,因此采用摆杆机构,如图10 所示。成形步骤分解为:第1 步摆杆凸模在卸料板的导向下实现待成形零件弯曲;第2 步凸模继续向下运动,在凹模镶件斜面接触下实现摆动弯曲,该结构简单,调整方便、可靠。

图10 摆杆弯曲机构

5 主要零件加工

模具板件材料选择SKD11,固定板、卸料板和凹模板型孔采用慢走丝加工,导柱、导套孔采用坐标磨床加工,精度为0.002 mm。模具中冲裁及成形零件使用进口粉末高速钢,采用慢走丝、成形磨、光学曲线磨加工,精度为0.002 mm。

弯曲凸模如图11 所示,采用粉末冶金高速钢,具有材料硬度高,颗粒细的优点。采用线切割、成形磨、光学曲线磨加工,成形处粗糙度值为Ra0.1 μm,在磨削加工后由钳工进行研磨抛光,再进行DLC 涂层(类金刚石涂层),这样可以延长弯曲凸模使用寿命,减少弯曲擦伤,提升零件成形质量。

图11 弯曲凸模

6 结束语

零件为连接器的典型代表件,模具结构经过改进及优化,解决了零件弯曲支脚高、抬料高、卸料行程大的难题。经生产实践验证:模具生产稳定,动作可靠,对类似零件的成形具有一定的参考作用。