大凸缘法兰成形方案和模具设计

刘五一,郭喜禄

(陕西烽火通信集团有限公司,陕西 宝鸡 721006)

0 引言

一般带凸缘法兰零件的传统成形方案为拉深、胀形和镦压,能否采用与传统成形方案相反的成形即缩口,成形满足要求的零件,以下介绍2种成形工艺方案的模具结构并进行对比,以确定其应用范围。

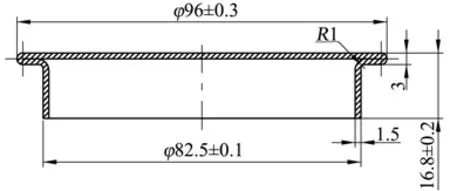

1 零件结构

某车型安装法兰如图1 所示,三维结构如图2所示,直径为φ82.5 mm 的圆柱面,零件底部有φ96 mm 的大凸缘,属于典型的胀形拉深件,零件的主要成形工序为拉深、胀形和冲孔。

图1 法兰结构

图2 三维结构

零件材料为DC04,料厚为1.5 mm,抗拉强度σb≥270 MPa,屈服强度σs为130~210 MPa,含碳量≤0.08%,材料综合性能较好。零件的尺寸公差要求一般,未注公差为GB/T 13914-2013,成形冲压件尺寸公差为FT9,精度属于中等。

零件成形的难点是拉深和胀形,这2 道工序成形后零件如图3所示。

图3 法兰冲孔前结构

2 零件成形工艺方案

成形法兰零件的传统方案是按圆筒外径φ82.5 mm 拉深,然后胀形和镦压,现尝试用相反的工艺方案成形,即按法兰凸缘最大外径略小的外圆进行拉深,然后缩口和镦压。

2.1 传统成形工艺方案

传统成形工艺方案:①拉深成形为与零件圆柱面直径相同的圆筒形件,如图4(a)所示;②胀形,如图4(b)所示;③镦压和整形,如图4(c)所示。

图4 传统成形工艺

2.2 新成形工艺方案

新成形工艺方案:①拉深成形为比零件圆柱面大但比凸缘直径小的圆筒形件,如图5(a)所示;②缩口,如图5(b)所示;③缩口整形,如图5(c)所示;④镦压和整形(见图4(c))。

图5 新成形工艺

3 模具设计

3.1 传统成形工艺模具设计

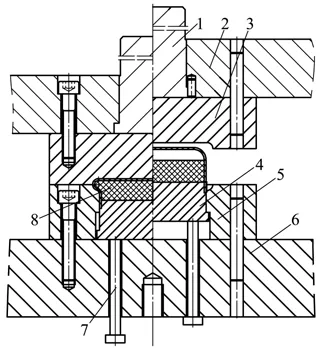

3.1.1 拉深模设计

传统成形工艺拉深模结构如图6所示。

图6 拉深模结构

法兰零件经计算拉深毛坯尺寸为φ134 mm,公差±0.1 mm,厚度为1.5 mm。

材料相对厚度为:

其中,t为材料厚度,mm;D为毛坯外径,mm。

根据材料相对厚度查《冷压冲模设计》:低碳钢不使用压边圈时第1 次拉深系数:当t/D×100=1 时,m1=0.75;当t/D×100=1.5 时,m1=0.65,法兰拉深系数为=0.6,小于低碳钢不使用压边圈时第1 次拉深系数0.65,所以该拉深模要设计压边圈。

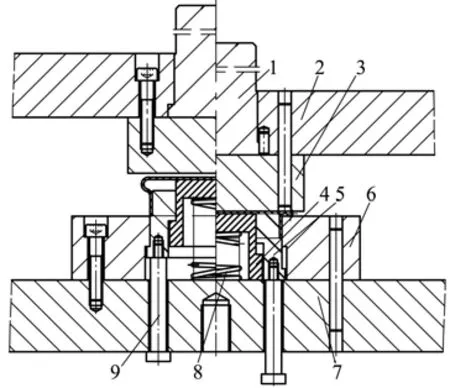

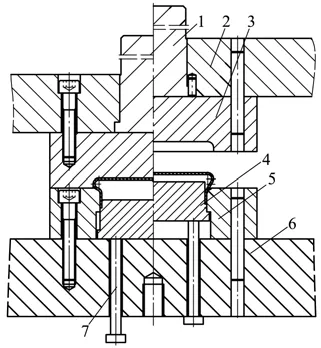

采用压边圈的拉深模第1 次拉深系数:当1 由上述分析可知,原则上通用圆柱面凹模结构的拉深模必须设置压边圈(压板)。在拉深前和拉深过程中,首先通过拉深凹模和压边圈给毛坯的两大面施加适当的压边力,防止毛坯起皱及拉深时底部开裂。 如果采用锥形凹模结构的拉深模,当d1/d2=0.6,t/D×100=1 时,m1=0.58;当d1/d2=0.6,t/D×100=1.5 时,m1=0.56,其中,d1为凹模锥形部分下端直径,mm;d2为凹模锥形部分上端直径,mm。 由上述分析可知,如采用锥形凹模的拉深模可以不设置压边圈,即可一次拉深完成,为了简化模具结构,采用锥形凹模结构。成形法兰的拉深模采用正装结构,拉深完成后拉深凸模4 继续向下运动使拉深件的口部低于卸料板7 的下端面,这时拉深件包裹住拉深凸模4,压力机滑块返程时拉深凸模4向上运动,拉深件被卸料板7 挡住而从拉深凸模4上卸下。 3.1.2 胀形模设计 图7 胀形模结构 3.1.3 镦压与整形模设计 镦压与整形模结构如图8 所示,将胀形后的工序件放在定位块5 上,对工序件鼓肚进行镦压与整形,使2 个料厚的材料重叠。镦压与整形结束后推件块4将成形零件从定位块5上推出脱模。 图8 镦压与整形模结构 新成形工艺的拉深模结构与传统成形工艺的拉深模结构相同,其拉深系数比传统成形工艺的拉深系数大,拉深成形可行。 3.2.1 缩口模设计 图9 缩口模结构 3.2.2 缩口整形模设计 缩口整形模结构如图10所示,因为缩口后的工序件缩口根部有较长的锥面,缩口未达到图纸要求的圆柱面长度,所以需要将一部分锥面继续缩口整形变为圆柱面。 图10 缩口整形模结构 该方案的镦压与整形模与传统成形工艺方案的结构一样。 上述2 种成形法兰凸缘的方案都可行,传统成形工艺方案适合于凸缘尺寸较小的零件,新成形工艺方案适合凸缘尺寸较大的零件,2 种方案的成形工艺相反,新成形工艺方案的模具结构相对复杂,比传统的胀形工序多了一道整形工序,生产成本较高,但相对传统成形方案模具使用寿命要长。2 种方案的模具都是一次试模成功,成形零件尺寸符合图纸要求,零件成形质量稳定,生产效率高,取得了良好的经济效益。

3.2 新成形工艺模具设计

4 结束语