微织构光固化填充h-BN的巴氏合金表面摩擦学性能

倪侃,周元凯,2,左雪,2

(1.江苏科技大学机械工程学院,江苏镇江 212100;2.江苏科技大学江苏省船海 机械先进制造及工艺重点实验室,江苏镇江 212100)

巴氏合金因具有较低的热膨胀系数和摩擦因数[1],良好的耐磨性、耐腐蚀性,常被用作滑动轴承的主要材料[2]。为使滑动轴承能够适应极端或复杂的工况条件,通过合适的方法来进一步提高巴氏合金表面的摩擦学性能,对机器整体性能的提高有着重要的意义。

常见的减摩方法一般是在润滑油中添加具有减摩抗磨性能的WS2、MoS2、LaF、石墨烯[3-6]等固体润滑材料。在摩擦过程中这些固体润滑材料可以增加润滑油的黏度,促进润滑油膜的形成,在一定程度上能够提高润滑性能。但是单纯的固体润滑薄膜存在着磨损寿命低等缺点。表面织构是利用一些特殊的加工方法在摩擦表面加工出具有一定尺寸、密度和分布方式的图案造型,是一种提高表面承载力、改善表面摩擦学性能和延长磨损寿命的有效方法[7-10]。

研究表明,将固体润滑剂通过一定的技术方法填充封装于加工好的表面微织构内,制备出复合润滑结构,在摩擦过程中让固体润滑剂逐渐释放出来,可大大提高表面的摩擦学性能。LI等[11]采用激光在合金表面加工出四叶草形状的微织构,然后利用气相沉积法将WS2封装于微织构内,制备出四叶草/WS2复合润滑结构,与单独的四叶草织构表面相比,复合润滑结构的摩擦学性能进一步提高。宋俊杰等[12]在Al2O3陶瓷表面加工出凹坑型微织构,并在其中填入复合润滑剂形成三维复合润滑层,实现了陶瓷表面在较大温度变化范围内的连续润滑。

上述研究表明复合润滑结构的减摩抗磨性能优于纯织构面[13],因此可以考虑在滑动轴承巴氏合金表面制备出复合润滑结构来提高其摩擦学性能。然而巴氏合金熔点较低且表面硬度不高,机械涂覆、热压填充这些常用的填充方法容易造成巴氏合金的表面变形和损伤,不适用于巴氏合金表面固体润滑剂的填充。光固化是在紫外光源照射下,光引发剂产生具有引发聚合能力的活性中间体,连接预聚体和活性稀释剂,使预聚体和活性稀释剂发生聚合和交联反应,进而实现物质由液态快速转变为固态的过程[14]。由于光固化过程不会产生机械变形和化学腐蚀[15],在常温下即可完成固化过程,且固化速度快、结合强度高、清洁无污染,因此可以采用光固化方法完成巴氏合金织构面固体润滑剂的填充。

在制备复合润滑结构时,微织构参数通常会较大地影响摩擦表面的摩擦学性能。CHEN等[16]研究了不同密度的织构表面对摩擦学性能的影响,发现织构密度越低的表面摩擦因数越小,但随着织构密度的增加,耐磨性随之增加。蒋雯等人[17]对不同尺寸的微织构面进行研究,发现较大尺寸的微织构表面表现出较好的摩擦学性能,摩擦因数较小,磨损寿命也较长。付景国等[18]的研究表明,表面具有合适规则微织构时可以提高摩擦学性能,但微织构尺寸和密度需在一定范围内,保证合适的织构间距,否则将适得其反。

从以上研究可知,合理的织构参数能够使复合润滑结构的减摩润滑性能达到最佳,对织构参数的研究具有十分重要的意义。因此,本文作者利用激光在巴氏合金表面加工出凹坑型微织构,利用光固化的填充方法将h-BN(六方氮化硼)固体润滑剂填充于微织构凹坑内,制备出复合润滑结构,并考察了织构密度及尺寸对复合润滑结构摩擦学性能的影响,分析了其减摩润滑机制。

1 试验设计

1.1 织构化表面的制备

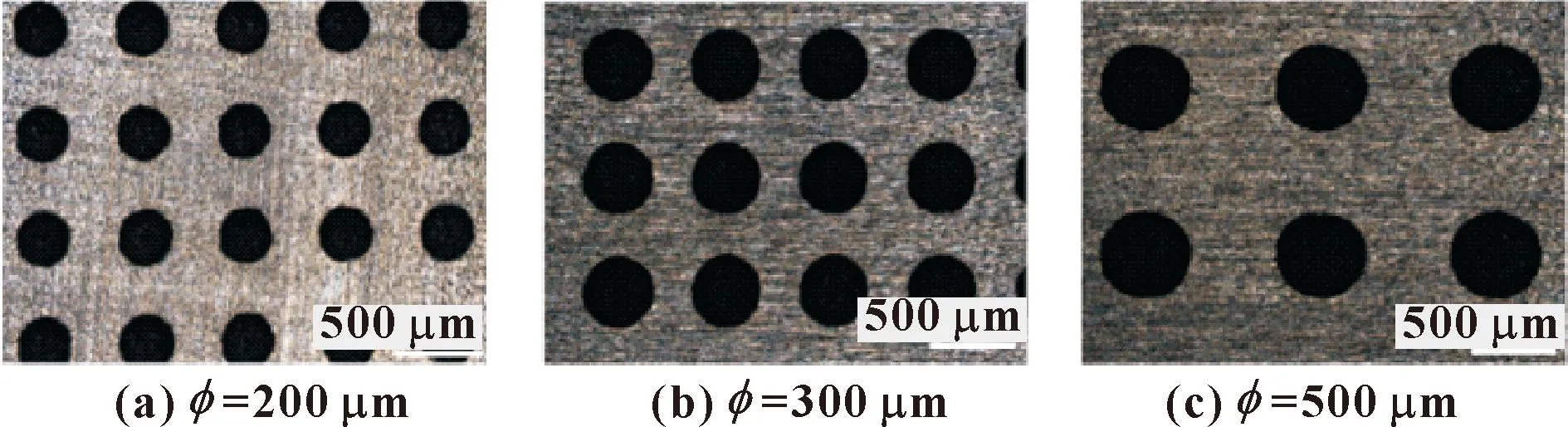

试验选用巴氏合金作为基材,加工成20 mm×20 mm×10 mm的试样,依次利用800、1 000、1 500、2 000目金相砂纸对其表面研磨抛光,然后在乙醇溶液中利用超声波清洗仪清洗10 min。测量试样的显微硬度约为14.6HV。采用Nd:YAG型纳秒激光器对试样进行织构化处理,然后用1 500目砂纸对织构化试样表面进行研磨抛光,以除去激光加工中形成的金属熔渣。激光器加工的脉冲频率为20 kHz,脉宽为10~15 ns,激光功率为50 W,扫描速度为500 mm/s,扫描次数为150次,光斑大小为0.05 mm。织构化试样表面形貌如图1所示,可见在巴氏合金表面加工出了规则的凹坑型微织构。通过激光加工,文中制备了直径分别为200、300和500 μm,凹坑深度为90~100 μm,织构密度分别为10%、20%和30%的凹坑型微织构系列试样。

图1 不同凹坑直径的织构化表面形貌Fig.1 The morphologies of the textured surfaces with different diameters of dimples:(a)φ=200 μm;(b)φ= 300 μm;(c)φ=500 μm

1.2 复合润滑结构的制备

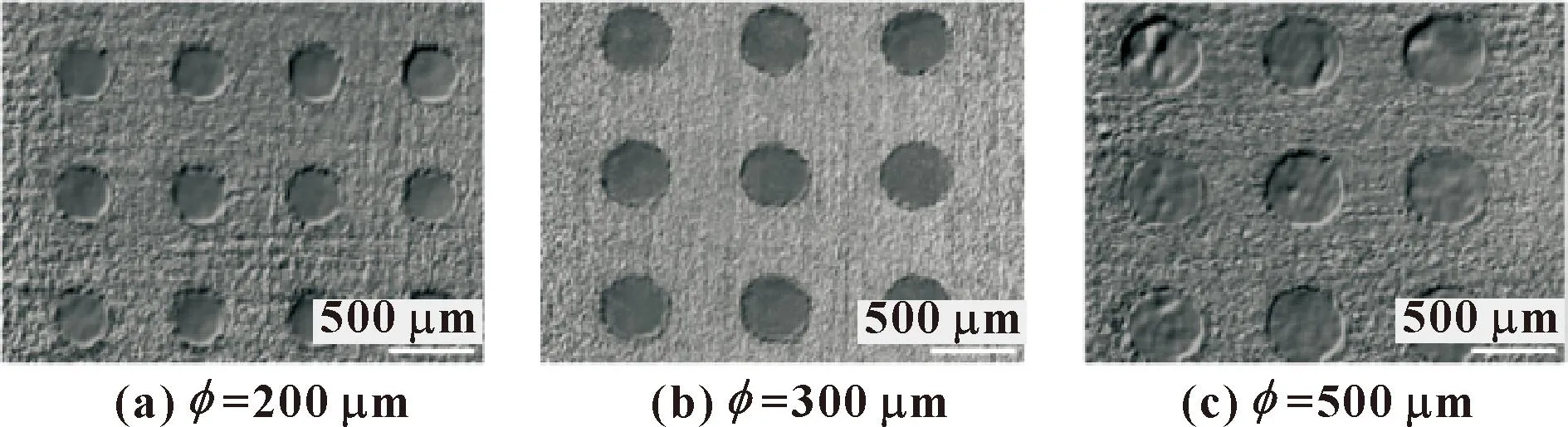

选用2-丙烯酸、2甲基-,1-[1-(羟甲基)-1,2-乙二基]脂(50%)作为光固化预聚体,三甘醇二-2-甲基丙烯酸酯(45%)作为光固化活性稀释剂,(1-甲基亚乙基)双(4,1-苯氧基-3,1-亚丙基)双甲基丙烯酸酯(3%)作为光引发剂,并加入少量有利于提高复合材料的性能和增加黏结强度的硅烷处理的玻璃粉末(2%),制得紫外光固化树脂黏结剂,将制得的黏结剂与乙酸乙酯按质量比3∶1混合稀释,再将稀释后的光固化树脂黏结剂和h-BN固体润滑剂按质量比1∶2混合制得液态润滑剂,将其均匀涂抹于微织构凹坑内,用LED光固化器对涂有液态润滑剂的微织构表面进行180°的照射固化,功率为5 W,紫外线波长为400 nm,照射距离为0.5~2 cm,照射时间为80~120 s。固化完成后研磨抛光除去织构表面多余的润滑剂,制备出复合润滑结构如图2所示,可以看出,光固化填充后,微织构凹坑内充满了h-BN固体润滑剂且填充均匀。

图2 不同凹坑直径的复合润滑结构表面形貌Fig.2 The morphologies of the composite lubrication structure surfaces with different diameters of dimples:(a)φ=200 μm; (b)φ=300 μm;(c)φ=500 μm

1.3 摩擦试验

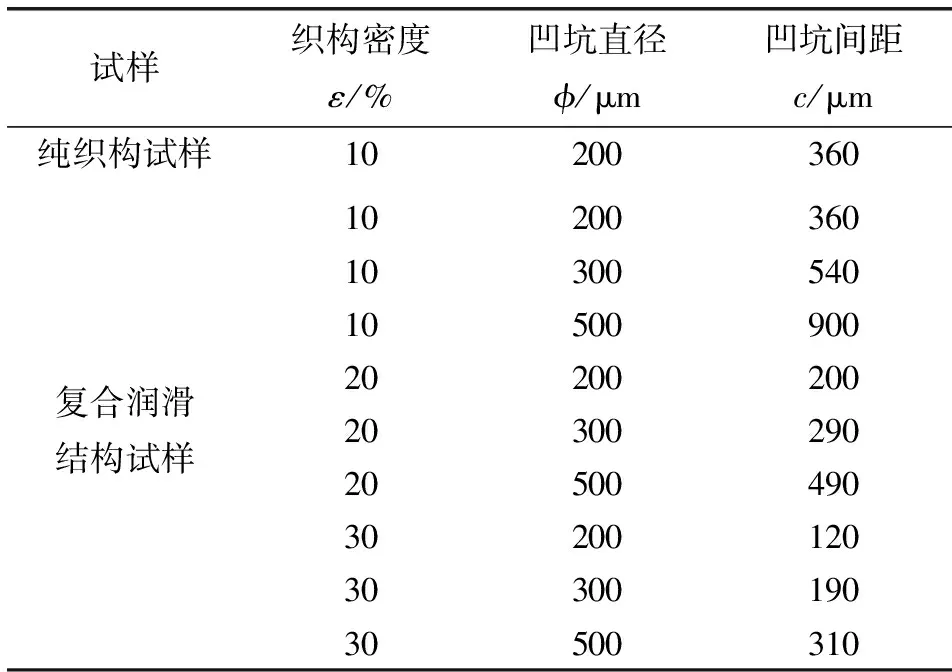

试验在FTM M30可控润滑摩擦试验机上进行,如图3所示。摩擦对偶件的上试样采用φ6 mm×16 mm的躺式45钢圆柱销钉,其表面粗糙度Ra约为0.1 μm,显微硬度为260HV,接触面为圆柱侧面。下试样为制备的复合润滑结构、纯织构面和未织构面试样。不同织构试样的参数如表1所示。试验选择往复式运动模块,设置往复频率为5 Hz,往复路径为7.5 mm,采样频率为50 Hz,加载压力分别为60、80、100、120、140 N。试验中,采用CD20W-50型润滑油对摩擦副进行持续富油润滑,油温控制在40~50 ℃。

图3 摩擦试验机示意Fig.3 Schematic of friction testing machine

表1 巴氏合金试样参数Tab.1 Parameters of Babbitt alloy samples

2 结果与讨论

2.1 织构表面硬度分析

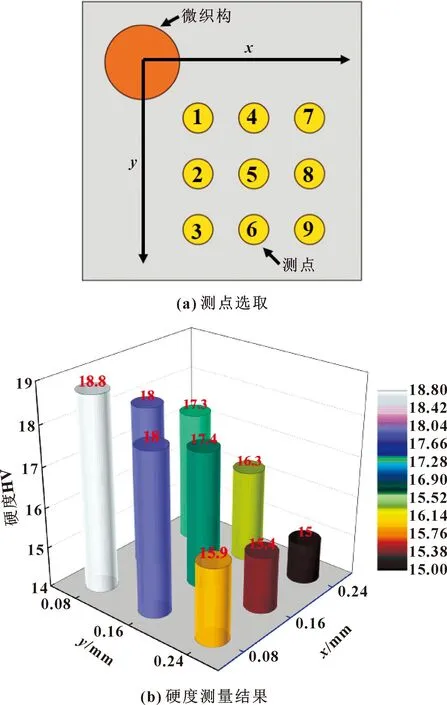

选取微织构凹坑附近的9个点测量其硬度,如图4(a)所示,测量结果如图4(b)所示。距离微织构凹坑边缘最近的测点1硬度为18.8HV,相较于未织构面硬度提升了29%,该硬度的提升将会对巴氏合金面的耐磨性能起到重要作用。然而距离微织构凹坑最远的测点9的表面硬度为15HV,硬度未发生明显的变化,在摩擦过程中,该区域的摩擦磨损会较为严重。这是因为瞬态激光能量束的作用,使得巴氏合金表面发生了相变和硬化作用,且距离激光束的位置越近,能量越高,硬化现象越为明显。

图4 测点选取及微织构凹坑附近的表面硬度Fig.4 Selection of measurement points(a) and surface hardness around micro-textured dimples(b)

2.2 不同表面的摩擦性能比较

不同类型表面的试样的摩擦因数曲线如图5所示。未织构试样的摩擦因数在运行一定时间后急剧增加,纯织构试样的摩擦因数有明显的不稳定趋势,而复合润滑结构试样在整个运行过程中保持着较低且稳定的摩擦因数。对于复合润滑结构试样,织构密度越大,摩擦因数越低且越稳定。

图5 不同表面试样的摩擦因数Fig.5 Friction coefficient of the samples with different surfaces

2.3 织构密度对摩擦学性能的影响

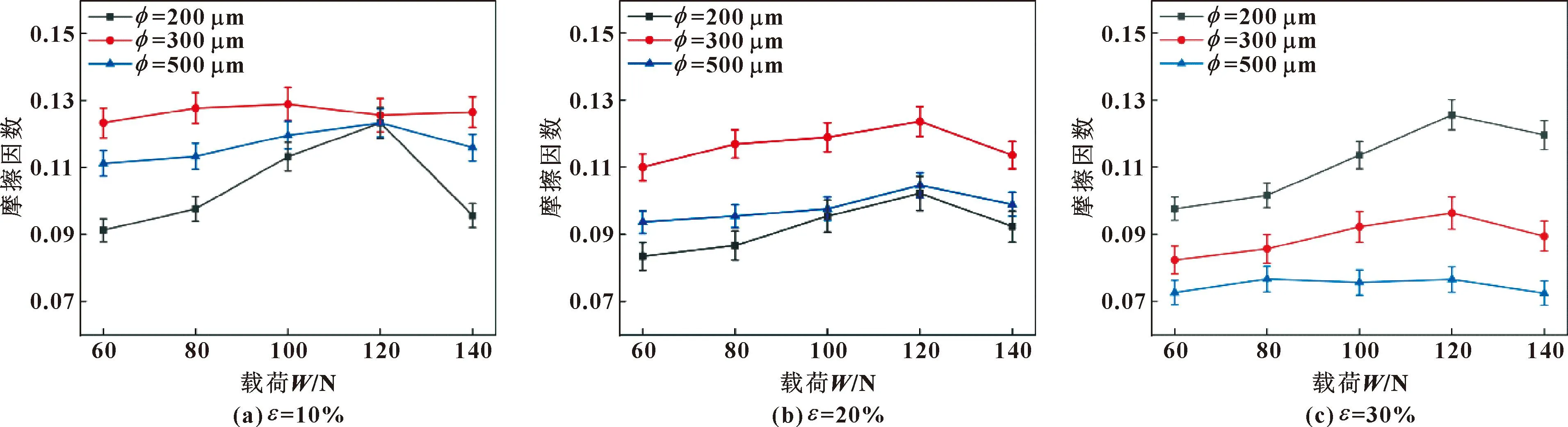

分别对不同参数的复合润滑结构做了对比试验,为了保证试验结果的准确性,每种工况下的试验重复3次,对试验测得的摩擦因数计算其平均值,结果如图6所示。可以看出,随着载荷的增加,摩擦因数总体呈现出先增大后减小的趋势,这是因为载荷的增加使得油膜更容易发生破裂,润滑性能下降;当载荷增加到140 N时,摩擦表面接触点的真实数量大大增加,大多数接触点的压力相较于原压力有所降低,塑性形变减小,摩擦力减小,摩擦因数下降。对于凹坑直径为200 μm的复合润滑结构,织构密度为20%时润滑效果最好;对于凹坑直径为300和500 μm的复合润滑结构,摩擦因数随着织构密度的增加逐渐降低。

图6 凹坑直径为200、300、500 μm时不同织构密度试样的摩擦因数随载荷的变化Fig.6 Variation of friction coefficient with load for the textured samples with different dimple densities at the dimple diameter of 200 μm(a),300 μm(b),500 μm(c)

凹坑直径分别为200、300、500 μm时不同织构密度试样的磨损量随载荷的变化如图7所示。

由图7可以看出,随着载荷的增加,磨损量逐渐增加,这是因为载荷增加,微织构凹坑不能有效地存储磨粒,导致磨损加剧。对于微织构凹坑直径为200 μm的复合润滑结构,随着织构密度的增加,磨损量先减小后增大,织构密度为20%时,减磨效果最佳;微织构凹坑直径为300和500 μm的复合润滑结构,织构密度为30%时,磨损量最小。

图7 凹坑直径分别为200、300、500 μm时不同织构密度试样的磨损量随载荷的变化Fig.7 Variation of wear mass loss with load for the textured samples with different dimple densities at the dimple diameter of 200 μm(a),300 μm(b),500 μm(c)

上述研究结果表明,较高织构密度的复合润滑结构可以储存较多固体润滑剂,在摩擦过程中,能够不断地向表面提供h-BN固体润滑剂,形成连续稳定的固体润滑薄膜;同时随密度增大,凹坑间距减小,固体润滑剂更易于在凹坑间表面补充形成润滑膜。但是对于凹坑直径200 μm的复合润滑结构,织构密度达到30%时,其凹坑间距仅为120 μm,接触面积减小,压力增大,h-BN固体润滑剂难以有效地释放,不利于维持连续稳定的固体润滑薄膜。因此合理的织构密度能保证复合润滑结构具有最合适的凹坑间距,更好地起到减摩抗磨的作用。

2.4 织构尺寸对摩擦学性能的影响

织构密度为10%、20%、30%时,不同凹坑直径试样的摩擦因数随载荷的变化关系如图8所示。当织构密度为10%和20%时,微织构凹坑直径为200 μm的复合润滑结构摩擦因数最小,当织构密度为30%时,凹坑直径较大的复合润滑结构摩擦因数较小。

图8 织构密度为10%、20%、30%时不同凹坑直径试样的摩擦因数随载荷的变化Fig.8 Variation of friction coefficient with load for the textured samples with different dimple diameters at the dimple density of 10%(a),20%(b),30%(c)

织构密度为10%、20%、30%时,不同凹坑直径试样的磨损量随载荷的变化如图9所示。织构密度为10%时,磨损量随着凹坑直径的增加而增加,织构密度为20%时,随着凹坑直径的增加,磨损量先增加后减小,这2种织构密度下均是凹坑直径为200 μm时磨损量最小;当织构密度达到30%时,凹坑直径为500 μm时磨损量达到最小。

图9 织构密度为10%、20%、30%时不同凹坑直径试样的磨损量随载荷的变化Fig.9 Variation of wear mass loss with load for the textured samples with different dimple diameters at the dimple density of 10%(a),20%(b),30%(c)

上述研究结果表明,织构密度小于20%时,对于较大凹坑直径的复合润滑结构,其表面的凹坑间距较大,形成的固体润滑薄膜受到的张力较大,油膜厚度较薄,在摩擦过程中可能会发生破裂,降低润滑性能。然而较小的凹坑直径如200 μm复合润滑结构则具有较合适的凹坑间距从而有利于连续的固体润滑薄膜的形成。当织构密度达到30%时,凹坑直径200 μm的凹坑间距过小,摩擦副接触面积较小,压力增大,h-BN固体润滑剂不易在摩擦过程中被拖拽至巴氏合金表面,不能及时补充维持固体润滑薄膜,形成的润滑膜不够稳定,此时凹坑直径较大的复合润滑结构具有更好的减摩润滑效果。

2.5 磨损表面分析

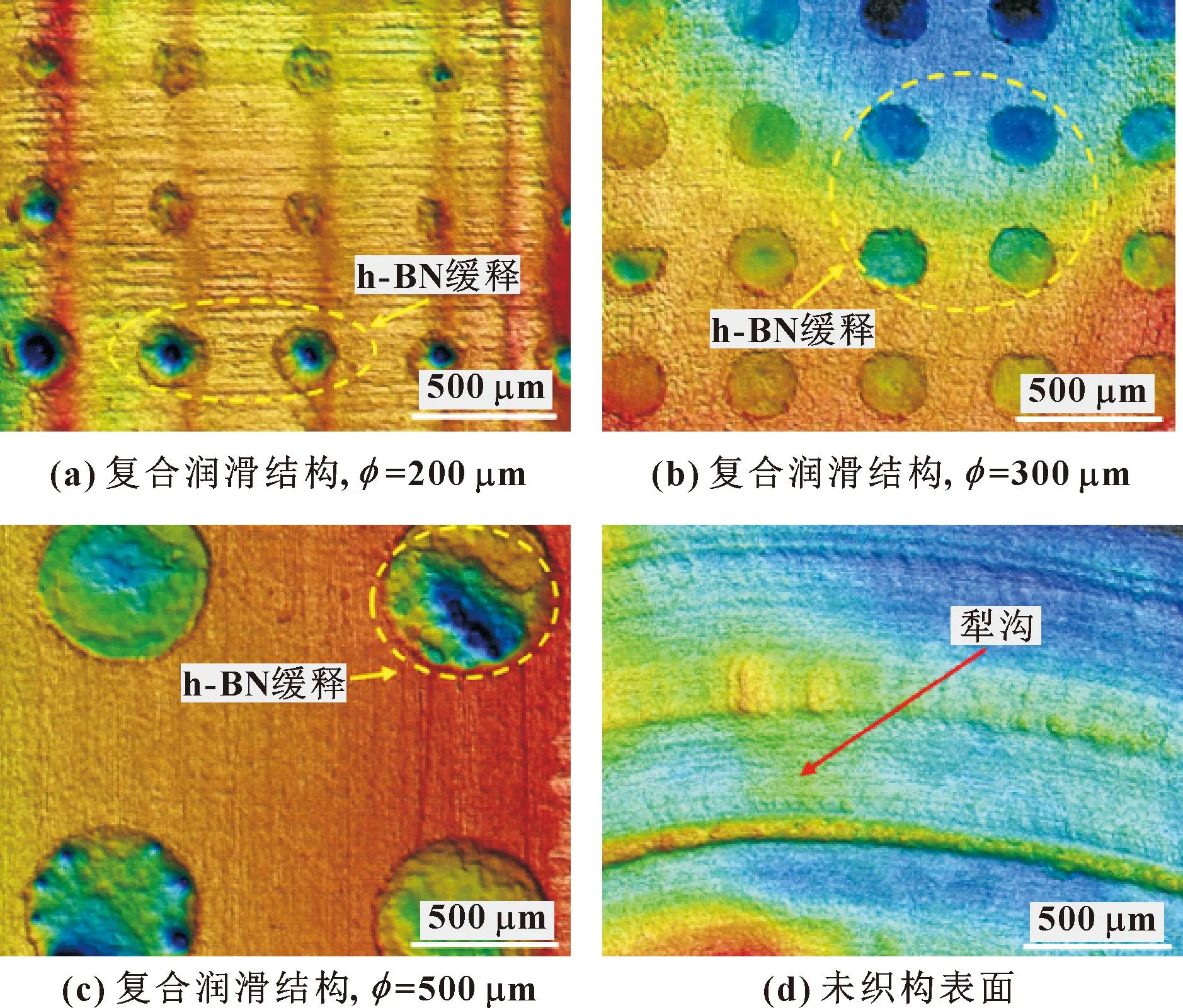

复合润滑结构与未织构试样的磨损表面3D形貌如图10所示。可以看出:复合润滑结构磨痕处的磨损轻微,微织构凹坑形貌保留完整,无明显剥落现象。从微织构凹坑内的高度差可以看出,在摩擦过程中微织构凹坑内的h-BN固体润滑剂含量减少,且相比较而言,织构密度较大的复合润滑结构磨损更轻微。这是因为在摩擦过程中,由于摩擦副之间的拖拽作用和摩擦热量的产生,微织构凹坑内填充的h-BN固体润滑剂缓慢释放至复合润滑结构表面和润滑油液中,从而不断地在表面补充形成连续稳定的固体润滑薄膜,使巴氏合金表面和45钢表面呈现分离状态,减轻磨损,延长复合润滑结构的磨损寿命。同时可以看出,在未织构试样表面的磨斑处已有较深的犁沟和磨屑存在,这是因为在摩擦过程中形成的润滑膜容易消耗破裂导致巴氏合金表面直接与45钢表面接触,产生磨粒磨损和黏着磨损。

图10 复合润滑结构与未织构试样磨损表面形貌Fig.10 Surface morphologies of wear tracks for the composite lubrication structure and untextured samples:(a) composite lubrication structure,φ=200 μm; (b)composite lubrication structure,φ=300 μm; (c)composite lubrication structure,φ=500 μm; (d)untextured sample

2.6 减摩机制分析

不同摩擦阶段润滑膜的组成及形成过程如图11所示。在试验开始阶段,45钢销表面和巴氏合金复合润滑结构处于磨合阶段,摩擦剧烈,磨损较为严重,该阶段的润滑膜由基础润滑油促进形成,较为薄弱容易消耗破裂。在后续摩擦过程中,h-BN固体润滑剂从微织构凹坑内缓慢释放至润滑油液中,提高了润滑油膜的承载力,且其在摩擦表面形成的固体润滑薄膜抗剪切能力强,作为摩擦副的中间介质,在油膜较薄处可有效避免摩擦副表面直接接触产生剧烈磨损。

图11 不同摩擦阶段润滑膜的组成及形成过程Fig.11 Composition and forming process of lubrication film at different friction stages

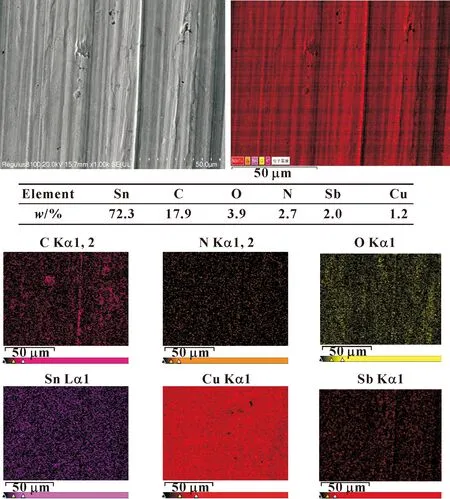

对微织构凹坑周围的区域进行表面形貌观察和EDS能谱分析,结果如图12所示。在微织构凹坑周围的区域中有2.7%质量分数的N元素出现,分析认为填充的h-BN固体润滑剂在摩擦过程中被拖拽至复合润滑结构表面,在挤压力的作用下发生变形,逐渐均匀铺展,形成连续稳定的固体润滑薄膜,避免巴氏合金表面与45钢直接接触产生剧烈磨损,使摩擦过程更加平稳。在h-BN固体润滑剂缓释过后,微织构凹坑可以充当微型轴承,作为润滑源和储存磨粒,减少磨粒磨损,起到良好的减摩润滑效果。同时,在利用激光对表面进行微织构处理时,光能转化的热能直接作用在表面使得凹坑附近的区域硬度增加,提升了巴氏合金表面的耐磨性能。

图12 微织构凹坑周围表面形貌及能谱分析结果Fig.12 Surface morphologies and EDS results of the area around micro-textured dimples

当织构的密度较小时,较小凹坑直径的复合润滑结构具有合适的坑间距,有利于形成连续的固体润滑薄膜;随着织构密度的增加,固体润滑剂的储存量增大,摩擦副接触区域内织构数量增加使h-BN固体润滑剂释放后凹坑存储磨粒和润滑油的作用也更加突出,保证摩擦副与接触面处于分离状态,一定程度上减小了摩擦;当织构密度达到30%时,较小凹坑直径织构面的凹坑间距过小,h-BN固体润滑剂难以有效地释放,不利于形成连续稳定的固体润滑薄膜,降低了减摩润滑效果,而较大凹坑直径的复合润滑结构不但储存了较多的h-BN固体润滑剂,且有着合适的凹坑间距,故保持着良好的减摩润滑效果。

3 结论

利用光固化将h-BN固体润滑剂粉末填充于微织构内,制备出复合润滑结构。测量了其表面不同位置的硬度,并在油润滑条件下开展了巴氏合金/45钢摩擦试验,研究了织构密度及凹坑直径对复合润滑结构摩擦学性能的影响,结论如下:

(1)通过激光加工微织构与光固化填充固体润滑剂,在巴氏合金表面制备出了复合润滑结构,激光加工后的复合润滑结构表面发生了明显的局部硬度增加现象。

(2)与未织构试样相比,复合润滑结构试样的减摩润滑性能远高于未织构和纯织构试样。当凹坑直径较小且织构密度为10%~20%时,复合润滑结构摩擦因数较小;当凹坑直径较大时,随着织构密度的增加,摩擦因数逐渐减小。当织构密度小于20%时,较小凹坑直径的复合润滑结构摩擦因数较小;当织构密度达到30%时,随着凹坑直径的增加,摩擦因数减小。

(3)表面复合润滑结构能够改善巴氏合金在油润滑下的摩擦学性能,这主要是由于h-BN固体润滑剂在摩擦过程中缓慢释放至复合润滑结构表面,不断地在表面补充形成连续稳定的固体润滑薄膜,避免了油膜较薄处巴氏合金与45钢直接接触;同时释放后的微织构凹坑也可以作为润滑源和储存磨粒,减小磨粒磨损,这2种作用改善了巴氏合金表面的摩擦学性能。