基于BeQuiet+试验机的精密轴承润滑脂噪声性能评价方法

姜程,苏怀刚,王超,于泓渊,娄文静

(1.中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃兰州 730000;2.青岛市资源化学与 新材料研究中心,山东青岛 266100;3.青岛中科润美润滑材料有限公司,山东青岛 266100)

精密轴承特别是精密滚动轴承,是精密设备与精密加工机械中起旋转支撑作用的关键部件,其振动或者噪声性能直接决定着设备及机械的精度和寿命[1-2]。影响精密轴承振动或噪声的因素很多,主要有轴承材料、结构、加工、装配以及润滑剂等方面,随着轴承制备与装配技术的快速发展,润滑剂噪声性能逐渐成为影响轴承振动或噪声的主要因素[3]。精密轴承中约有80%均采用润滑脂作为润滑剂进行润滑,故润滑脂的噪声特性成为轴承噪声和振动的关键影响因素[4]。

当轴承采用润滑脂进行润滑时,润滑脂可以在轴承滚动体和滚道之间形成一层连续的油膜,有效降低轴承的振动。轴承滚动体和滚道之间的油膜厚度一般为亚微米水平,当润滑脂中的固体颗粒尺寸大于油膜厚度并且从滚动体和滚道之间通过时,轴承就会产生噪声[5]。近年来对于润滑脂噪声性能的研究主要集中于基础油、稠化剂、添加剂、生产工艺和清洁度等方面[6-12]。大量研究表明,通过调控润滑脂的结构和性能,提高润滑脂的清洁度可以有效提高润滑脂的噪声性能[13-14]。

研究开发低噪声的精密轴承润滑脂需要建立有效的评价方法,目前关于润滑脂噪声性能的评价设备及研究方法较少[15-16]。对于润滑脂噪声性能的评定,目前国内没有专门的设备,主要是利用S0910振动加速度测定仪和BVT-1A振动速度测定仪等分别对轴承和添加润滑脂后轴承振动的有效值、峰值或波峰因素等进行测量,进而间接得出润滑脂的噪声性能[17]。国外评定润滑脂噪声的设备主要有FAG MGG11试验机和SKF BeQuiet+试验机,均为速度型振动传感器,其中BeQuiet+试验机应用较多,日本的NSK公司、德国的克鲁勃公司等均使用BeQuiet+试验机对其产品的噪声性能进行测试,测试结果以噪声等级表示[18-19]。润滑脂噪声测试没有国际或国家标准,目前评价润滑脂噪声的方法有NB/SH/T 0854—2013《润滑脂对滚动轴承振动性能的影响测量方法》,主要是针对加速度型轴承振动仪[20]。而针对速度型轴承振动仪,目前国内没有形成润滑脂噪声评价的标准方法,多参照FAG或者SKF的企业内部方法进行评价。

目前国内市场上销售的低噪声润滑脂主要为国外品牌,包括日本协同和德国克鲁勃等,国内产品与国外同类产品相比性能差距大。国外主流低噪声润滑脂生产企业常利用BeQuiet+试验机对润滑脂的噪声性能进行评价,但是BeQuiet+试验机在国内拥有量很少,利用BeQuiet+试验机对润滑脂噪声性能的评价并不为国内轴承及润滑脂生产企业所熟悉,因此针对BeQuiet+试验机开展润滑脂噪声性能评价方法的研究对精密轴承润滑脂的研发具有重要的意义。本文作者采用BeQuiet+试验机,针对轴承运行的不同阶段设定不同程序,对精密轴承润滑脂噪声性能进行了分析和评价,并与S0910-Ⅲ轴承振动测定仪测试结果进行了分析比较。同时进一步对精密轴承润滑脂的杂质粒子和微观形貌进行了分析表征,对BeQuiet+试验机评价方法进行了验证。

1 试验部分

1.1 润滑脂

试验用精密轴承润滑脂包含2款实验室制备润滑脂(A和B)和4款市场主流的商品化精密轴承润滑脂(C、D、E和F)。主要性能参数见表1。

表1 精密轴承润滑脂主要性能参数

1.2 试验仪器及条件

1.2.1 轴承润滑脂BeQuiet+噪声测试

利用图1所示的BeQuiet+试验机(SKF)对精密轴承润滑脂噪声进行测定,试验机主要技术参数为转速最大为1 800 r/min,载荷最大为60 N,振动传感器为速度型传感器。将试验轴承安装于传动轴上,调节振动传感器的位置,使传感器刚刚接触轴承外圈。将润滑脂填充到10 mL的取样器中,并确保润滑脂之间不会产生大量气泡。因此装样时首先将试样放在光滑的瓷板上,用刮刀刮成2~3 mm的薄层,赶走气泡;然后将取样器带沿的一端在瓷板上挤入试样,一直到润滑脂的体积大于10 mL为止;将试样刮平,装上取样器的活塞轴,推动活塞挤走取样器内的空气。

图1 BeQuiet+试验机Fig.1 BeQuiet+ tester

使用BeQuiet+试验机轴承振动模拟台架进行润滑脂噪声测定试验时,将一个测试轴承608(德国FAG,要求振动峰值小于5 μm/s)安装于BeQuiet+试验机主轴上,在室温、轴向载荷30 N,转速(1 800±30)r/min条件下,分别测定“干轴承”和“注脂轴承”的噪声性能,通过软件计算得出润滑脂噪声数据。试验时,利用BeQuiet+试验机设定3个程序测定润滑脂噪声性能,分别为:利用Start-up程序测试轴承启动阶段润滑脂的噪声值;利用BeQuiet+程序,测定轴承运行阶段润滑脂的噪声等级、中频段和高频段润滑脂的振动值;利用BeQuiet+ Multibearing程序测定润滑脂的阻尼值。

1.2.2 轴承润滑脂S0910-Ⅲ噪声测定

采用S0910-Ⅲ轴承振动测定仪(宁波市北仑昂峰机械设备厂)对精密轴承润滑脂噪声性能进行测试,测试轴承为608轴承,在轴承中填充润滑脂质量为(0.155±0.01) g,使润滑脂分布于轴承两侧。测试条件为室温、轴向载荷30 N、转速(1 500±30) r/min。测试过程中,每个轴承分别选取轴承外圈外径面圆周方向均布3点进行测量,取3次结果平均值为该套轴承的测试结果。先测量未添加润滑脂时轴承的基础噪声值,然后测试填充润滑脂后轴承的噪声值,两者的差值为润滑脂的噪声值(振动值)。启动噪声值取轴承运转1~10 s内最大值,运转噪声值取轴承运转1~2 min并且读数稳定示值变化不超过1格时的值,峰值取轴承运行2 min时间内振动值的最大值。每个样品测试3套轴承,取3套轴承测试结果的平均值为润滑脂的噪声值。

1.2.3 润滑脂杂质粒子的测定

润滑脂中杂质粒子按照标准SH/T 0336—1994进行测试,取少量润滑脂放在血球计数器板中间平面上,用玻璃盖片压紧,放置于显微镜载物台上,在透射光下观测面积为5 mm×5 mm试样薄层中润滑脂每一级别粒子的数目,重复测量10次取平均值。

1.2.4 扫描电镜(SEM)分析

取少量脂涂抹于铜网上,在正庚烷中浸泡24 h后取出晾干,喷金后使用JSM-7601F扫描电子显微镜(日本电子株式会社)进行测试。

2 结果与讨论

2.1 基于BeQuiet+试验机的润滑脂噪声测定结果

根据轴承运行过程中启动和运行阶段噪声性能的不同,利用BeQuiet+试验机分别设定了不同的程序条件测定精密轴承的启动噪声、运行阶段润滑脂的噪声等级、中频段和高频段润滑脂的振动值、噪声衰减能力。

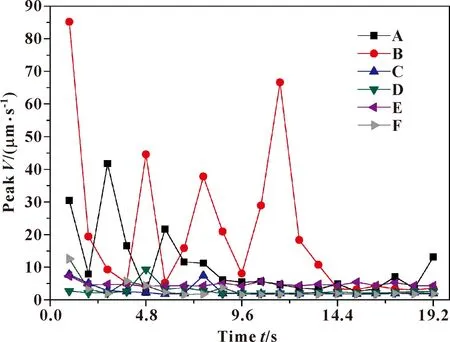

2.1.1 启动噪声

设置Start-up程序,设置轴承磨合时间为0,20次循环,测定时间0.96 s。启动测试程序,测试精密轴承润滑脂的振动峰值。润滑脂在轴承启动阶段不同时间点的振动峰值见图2。可见启动阶段润滑脂B噪声性能最差,开始运转时润滑脂振动峰值很大,可达85.18 μm/s;随着轴承继续运行,振动峰值有所降低,但是轴承0~11.52 s运行时间内振动峰值波动很大。对于润滑脂A,启动阶段润滑脂振动峰值较润滑脂B低,轴承在0~7.68 s运行时间内振动峰值均有较大波动但幅度较润滑脂B小。其余4款润滑脂C、D、E、F在轴承运行0~0.96 s内振动峰值稍大,润滑脂C和D振动峰值在轴承运行0~7.68 s时有波动,以后振动峰值趋于稳定,润滑脂E和F在0.96 s后振动峰值基本稳定,无明显波动。从6款润滑脂的启动噪声值可以看出,润滑脂E和F的启动噪声性能明显优于其他4款润滑脂,并且振动峰值能够在最短的时间内趋于稳定并且达到最低值。同时从图2中可以看出,轴承启动阶段润滑脂的振动峰值有波动,对于大部分润滑脂在轴承运行7.68 s内润滑脂振动峰值基本趋于稳定。

图2 轴承润滑脂振动峰值随测试时间的变化Fig.2 The Variation of bearing grease vibration peak with test time

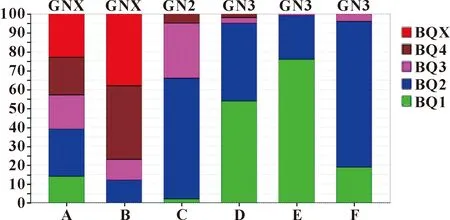

2.1.2 润滑脂噪声等级

利用BeQuiet+试验机对润滑脂进行噪声等级测试,是目前国外低噪声润滑脂生产企业常采用的测试方法,遵循的是SKF的内部方法。文中采用该方法,设定BeQuiet+程序对润滑脂的噪声等级进行测试,轴承磨合时间设置为10.00 s,测定时间设定为3.20 s,吹扫时间为2.00 s,注脂时间为5.00 s,拉回时间为2.00 s。设为10次循环,注脂次数为10次。将测得的振动峰值结果分别统计≤5 μm/s、≤10 μm/s、≤20 μm/s和≤40 μm/s的百分数,润滑脂振动峰值所占百分比与润滑脂噪声等级之间的关系及划分见表2。可知,轴承润滑脂的噪声等级分为GNX、GN0、GN1、GN2、GN3和GN4共6个等级,大体对应润滑脂的洁净度情况。GNX和GN0对应润滑脂的重度污染(Very Dirty),GN1、GN2、GN3和GN4分别对应润滑脂的污染(Dirty)、吵杂(Noisy)、洁净(Clean)和超洁净(Quiet)。

表2 润滑脂振动峰值与润滑脂噪声等级之间的关系

利用BeQuiet+试验机对润滑脂噪声等级进行测试,由于大部分润滑脂噪声性能在轴承运行7.68 s内能够趋于稳定,故轴承磨合时间设置为10.00 s,主要测试轴承平稳运行阶段润滑脂的噪声性能。测试噪声等级的时间为轴承启动运行10 s后,测试结果如图3所示。润滑脂D、E和F噪声等级为GN3,为6款测试润滑脂中噪声等级最高的润滑脂,为静音脂,说明该款润滑脂在轴承运行过程中有超过95%的振动峰值V≤10 μm/s,超过98%的振动峰值V≤20 μm/s,100%的振动峰值V≤40 μm/s。润滑脂C噪声等级为GN2,为低噪声脂。润滑脂A和B噪声性能最差为GNX。

图3 不同润滑脂的噪声等级Fig.3 Noise levels for different greases

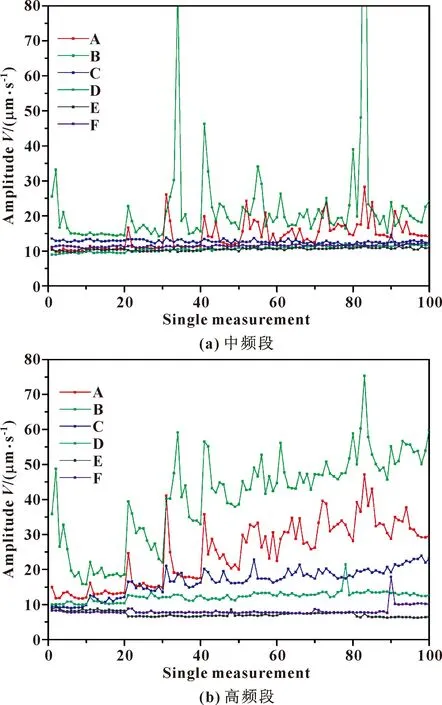

但从上述分析结果可知,采用SKF的内部方法,对于同一噪声等级的润滑脂如D、E和F,仅从GN等级并不能对其噪声性能进行有效区分。为了进一步对噪声等级相同的润滑脂进行区分,文中对润滑脂在中频段、高频段的振动值进行了分析。

振动测量结果信号可分为低、中、高3个频段,一般低频段基本上只包含轴承本身的噪声,因此,常用中、高频段的振动值来评估润滑脂的噪声性能。对轴承平稳运行阶段润滑脂在中频段和高频段的振动值进行了分析,如图4所示。在中频段润滑脂B的振动值波动很大,并且数值明显高于其他5款润滑脂。润滑脂A的振动值波动明显小于润滑脂B,但与其他4款润滑脂相比较,其振动值较大且仍具有很大的波动性。润滑脂C在中频段的振动值明显低于润滑脂A和B,并且在整个测试时间段内振动值很平稳,波动很小。润滑脂D、E和F在中频段振动值相近,是6款润滑脂中最低的,并且无明显波动。从图4可以看出,润滑脂在高频段振动值差异较中频段明显。因此润滑脂的差异对中频段的影响较小,但是对高频段的影响显著,这与MARU等[21]的研究结果一致。根据振动值的大小和波动综合排序,润滑脂E的噪声性能最优,然后依次为F、D、C、A、B。综上所述,根据润滑脂等级,以及在中频段和高频段的振动值,可以得出对于噪声等级相同的D、E和F 3款润滑脂中,润滑脂E在平稳运行阶段噪声性能最优。

2.1.3 阻尼性能

阻尼性能测试启动 BeQuiet+Multibearing程序,轴承磨合时间设置为10.00 s,测定时间设定为3.20 s,吹扫时间为2.00 s,注脂时间为5.00 s,拉回时间为2.00 s。设为10次循环,注脂次数为2次,依次用5个测试轴承测试润滑脂的振动峰值,计算出润滑脂在中频段(300~1 800 Hz)的阻尼值Dm和高频段(1 800~10 000 Hz)的阻尼值Dh,计算方法见公式(1)和(2)。

Dm=[(Vm0-Vm1)/Vm0]×100%

(1)

Dh=[(Vh0-Vh1)/Vh0]×100%

(2)

式中:Vm0为中频段“干轴承”振动峰值测量结果的平均值;Vm1为“注脂轴承”在中频段振动峰值测量结果的平均值;Vh0为高频段“干轴承”振动峰值测量结果的平均值;Vh1为“注脂轴承”在高频段振动峰值测量结果的平均值。单位均为μm/s。

在轴承运行过程中,轴承的噪声性能体现的是轴承本身噪声性能以及润滑脂的噪声性能的总和,仅利用一个轴承对润滑脂的噪声性能进行评价,结果可能会受轴承本身噪声性能的影响。为了排除轴承因素的影响,文中采用5个测试轴承对润滑脂在中频段和高频段的振动峰值进行了表征,最后通过公式计算出润滑脂的阻尼值[22]。润滑脂阻尼值与润滑脂类型、基础油、稠化剂和生产工艺过程有关,阻尼值越大代表润滑脂在该频段的噪声衰减能力越强。利用BeQuiet+试验机对不同精密轴承润滑脂在中频段和高频段的阻尼值进行了表征,具体测试结果如表3所示。在中频段和高频段,润滑脂阻尼值大小趋势基本一致。6款润滑脂中,润滑脂E在中频段和高频段的阻尼值均最高,分别为-0.9%和1.7%,略高于润滑脂F,即润滑脂E对轴承噪声的衰减能力最强,润滑脂F次之。润滑脂D在中频段的阻尼值与润滑脂E和F相近,在高频段阻尼值明显小于润滑脂E和F,与图4中润滑脂在高频段振动值的趋势是一致的,而润滑脂D在中、高频段的阻尼值均大于润滑脂C,因此润滑脂D对轴承噪声的衰减能力低于润滑脂E和F,高于润滑脂C。所有润滑脂中,润滑脂B的阻尼值最小,表明其对轴承噪声的衰减能力最弱,噪声性能最差。通过上述数据比较可知,在中频段和高频段润滑脂的阻尼值与振动值趋势基本一致,具有良好的对应性。

图4 不同润滑脂在中频段和高频段的振动值Fig.4 Vibration values of different greases in the medium frequency band(a)and high frequency band(b)

表3 润滑脂在中频段和高频段的阻尼值

2.2 基于S0910-Ⅲ试验机的润滑脂噪声测定结果

用加速度型的S0910-Ⅲ轴承振动测定仪测定精密轴承润滑脂的噪声特性,测试结果如表4所示。润滑脂A的轴承启动振动值为13 dB,运转振动值为10 dB,测试过程中波形不稳定,波动很大,全程有异常声。润滑脂B的启动振动值为20 dB,运转振动值为8 dB,测试过程中波形不稳定,波动很大,全程有异常声。测试结果表明,润滑脂A和B噪声性能明显较差。润滑脂C、D、E和F启动振动值和运转振动值差异较小,噪声性能较好;润滑脂E和F在整个测试过程中,波形稳定,偶有异常声,噪声性能最优。

表4 润滑脂噪声值(S0910-Ⅲ轴承振动仪法)

2.3 两种评价方法比较

前文利用BeQuiet+试验机对6种不同质量等级的精密轴承润滑脂在轴承启动阶段和平稳运行阶段噪声性能的评价表明,对于噪声性能较好的润滑脂,振动峰值在10 s内基本趋于稳定;对轴承平稳运行时润滑脂的GN等级、在中频段和高频段的振动值、阻尼值的评价表明,润滑脂在中、高频段的振动值和阻尼值对噪声性能更具有区分性。同时利用S0910-Ⅲ轴承振动测定仪对BeQuiet+试验机法评价润滑脂噪声性能进行了验证,结果表明,对于性能相差较大的润滑脂,2种方法评价的润滑脂噪声性能整体趋势一致。

BeQuiet+试验机法着重评价的是整个运行阶段精密轴承润滑脂的噪声性能以及运行过程中噪声性能的稳定性。BeQuiet+试验机能够对轴承运行过程中中频段和高频段的振动值和阻尼值进行准确测量和记录,而S0910-Ⅲ轴承振动测定仪需要结合模拟示波器和扬声器依据经验进行判断,操作因人而异不够规范,故BeQuiet+试验机法对润滑脂噪声的评价方法更为准确和合理。

2.4 润滑脂杂质粒子

润滑脂中杂质粒子的粒径、含量和分布对润滑脂的噪声性能均有重要影响[23]。用润滑脂对轴承进行润滑时,油膜厚度一般小于1 μm,轴承运转过程中当润滑脂中大于油膜厚度的杂质粒子进入到轴承摩擦接触区时会引起轴承的噪声和振动。文中按照检测标准SH/T 0336—1994对不同润滑脂中的杂质粒子进行了表征,结果如表5所示。10~25 μm粒径范围内,润滑脂B中杂质粒子数量最多,880个/cm3,其次为润滑脂 A,杂质粒子数量为720个/cm3,然后依次为润滑脂C、D、 E、F。杂质粒子含量越多,润滑脂噪声性能越差。杂质粒子含量与BeQuiet+试验机法评价的润滑脂噪声性能趋势具有一致性,进一步验证了该精密轴承润滑脂噪声评价方法的可行性。

表5 不同润滑脂中杂质粒子数量

2.5 润滑脂微观形貌

通过扫描电镜对润滑脂的微观结构进行表征,结果如图5所示。润滑脂A和B的稠化剂为聚脲基,稠化剂为短小的纤维结构。对于稠化剂纤维很短的润滑脂,在轴承中润滑时主要形成搅拌型润滑脂,起润滑作用的为润滑脂本身,但是润滑脂中的杂质粒子更容易进入到轴承摩擦接触区引起轴承的振动或噪声。结合润滑脂中杂质粒子数量,润滑脂A和B中含有大量的10~25 μm和大于25~75 μm的杂质粒子,故润滑脂A和B的噪声性能最差。润滑脂C的稠化剂为短小的片状结构,润滑脂D稠化剂为扁平的片状结构。润滑脂E为锂基脂,稠化剂为纤维结构且分布均匀,形成了互穿的网络结构,故噪声性能优于前述4款润滑脂[24]。润滑脂F稠化剂结构为细小的纤维状结构,交织成网状结构,轴承运行时能够形成沟槽型润滑脂,对轴承起润滑作用的主要是析出的基础油,杂质粒子进入轴承摩擦接触区的概率较小对轴承噪声的影响较小,同时润滑脂中本身含有的杂质粒子很少,故该款润滑脂对轴承也具有很好的降噪性能[13]。

图5 润滑脂的微观结构:(a)A;(b)B;(c)C;(d)D;(e)E;(f)FFig.5 Microstructures of greases:(a) A;(b) B;(c) C;(d) D;(e) E;(f) F

3 结论

(1)选用6款不同的精密轴承润滑脂,采用BeQuiet+试验机,利用建立的评价方法对润滑脂噪声性能进行了分析和评价,结果表明,BeQuiet+试验机法能够快速准确地评价轴承不同运行阶段润滑脂的噪声性能。

(2)将建立的BeQuiet+试验机评价法与传统的S0910-Ⅲ轴承振动评价法进行了对比,结果表明,对于润滑脂噪声性能差别比较大的润滑脂,2种仪器测试结果趋势基本一致,具有较好的对应性;对于润滑脂噪声性能相近的润滑脂,BeQuiet+试验机更具有区分性,因此BeQuiet+试验机法测试结果及数据处理方式较S0910-Ⅲ轴承振动测定仪更为精密和全面。

(3)对润滑脂的杂质粒子和微观形貌进行了分析,得出杂质粒子含量低,纤维结构成网状结构且均匀的润滑脂具有较好的噪声性能,进一步验证了建立的BeQuiet+试验机评价方法的准确性。