全抛釉生产过程施釉针孔缺陷的分析及解决措施*

李勇进 袁争发 李文军

(江西和美陶瓷有限公司 江西 宜春 331100)

在建筑陶瓷全抛釉产品的生产过程中,釉面针孔是影响质量的常见缺陷之一。引起釉面针孔缺陷的因素很多,需要分析工艺流程的各工艺点才能找到具体原因。全抛釉釉面针孔产生原因可以分为两大类:

(1)产品在高温烧成时,一系列物理化学反应所导致的烧成针孔。

(2)生产线在施釉工艺点淋釉时产生的淋釉针孔。

这两类针孔同时出现时,对于它们的区分,可以观察烧成前针孔情况及出烧成窑后釉面针孔情况,对两者进行对比,看是否在同一位置。通常采用的方法是:在产品施釉后进行标记,观察出窑后釉面的针孔是否为标记针孔,未标记处是否有新的针孔产生,从而判断针孔缺陷产生的类别。

对于烧成针孔,其产生的原因主要是釉料、坯料配方与窑炉烧成制度不匹配,可以通过配方或窑炉调整解决。而生产过程中出现制品表面针孔缺陷不稳定的情况,往往是施釉阶段产生的针孔,其产生的原因更为复杂,这里笔者通过生产实践案例,重点分析全抛釉施釉针孔的产生原因并提出相关解决方法。

引起施釉针孔缺陷的原因主要有4个方面:

(1)施釉前坯面的整洁度情况。

(2)施釉现场环境情况。

(3)使用的釉浆中气泡的含有量情况。

(4)坯体温度及施釉时坯面的润湿度情况。

笔者以某工厂的多条生产线缺陷解决实践为例,对淋釉的针孔缺陷解决进行探讨。

1 解决实例

目前,全抛釉生产中使用的淋釉装置有直线式淋釉器及钟罩式淋釉器两种。直线淋釉器的优点是淋釉不易产生波纹,但易产生淋釉条痕等缺陷,施釉过程中处理起来不方便,一旦出现淋釉条痕,生产连续性会受较大影响。相比之下钟罩式淋釉器更为稳定,对于异常的处理更加地灵活,全抛釉生产中的使用更广。这里对淋釉针孔缺陷分析主要是针对普遍使用的钟罩式淋釉。

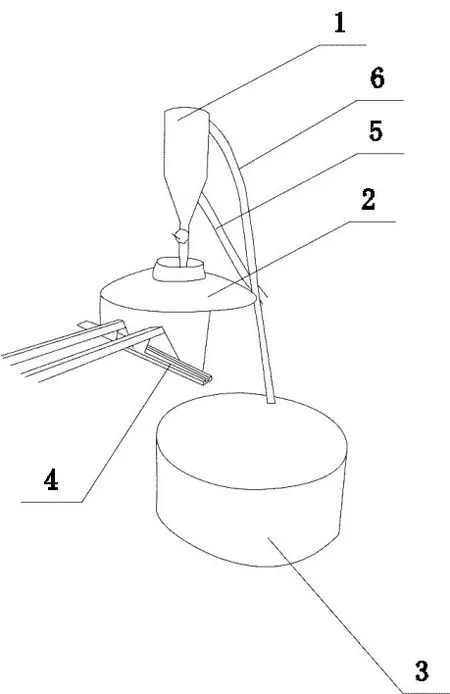

钟罩式淋釉设备系统主要由釉泵等供釉系统、过筛系统、稳压罐、钟罩4部分组成。钟罩式淋釉系统示意图,如图1所示。

图1 钟罩试淋釉系统示意图

全抛釉产品工艺流程是:

压机布料→压机压制→干燥窑干燥→喷水→钟罩式淋底釉→喷墨印花→釉线小干燥窑干燥→喷水→钟罩式淋面釉→成品窑烧成

全抛釉产品淋釉针孔的解决实例如下:

实例一:A 线生产600 mm×1 200 mm 规格全抛釉产品,生产过程中出现底釉淋釉针孔增多的现象,釉面针孔分散,且不稳定,有时多有时少。通过对现场环境的分析,由于灰尘及皮带屑的聚集,加上钟罩前吹尘风机的作用,导致淋釉前空气中杂质较多,当空气中的杂质过多粘附在釉幕表面时,易产生不稳定淋釉针孔。解决方案:通过对淋釉前设备进行除尘,并用自来水冲洗釉线皮带及地面后得到解决。

实例二:B线生产800 mm×800 mm 规格全抛釉产品,生产过程中出现有不稳定针孔缺陷,通过对现场环境的检查,排除灰尘等杂质的影响;通过对釉幕的检查,也排除釉浆中气泡的影响。

在检查坯温时发现坯体温度较低(这里只有60℃,通常坯体温度在80~90℃)。排查发现由于气温等因素影响,干燥窑温度偏低,素坯出干燥窑后散热过快,导致喷水后坯面润湿不均匀,从而产生淋釉针孔。其解决方案:通过提升干燥窑的温度和调整喷水量来解决淋釉针孔。

此外,笔者在生产实践中经常遇到由于季节变换或昼夜温差变化大(尤其是外界气温骤降),导致干燥后坯温得不到有效控制而导致的淋釉针孔。通过对坯温的监控分析数据得出,全抛釉第一道淋釉前的坯温控制在80~100℃,第二道淋釉前坯温一般控制在40~50℃比较适宜。

实例三:C线生产900 mm×900 mm 规格全抛釉产品。转产换釉后出现较多分散淋釉针孔。经观察发现由于釉浆中气泡较多,导致淋釉针孔。解决方案为:①降低抽釉泵的搅拌频率,减少气泡的产生;②提高淋釉工作桶中釉液面的高度,减少回釉落差产生的气泡;③通过降低稳压罐与钟罩的间距,尽量降低釉浆从稳压管到钟罩上的冲击力。

通过后续原因分析发现,此次针孔缺陷产生的原因是设备调整不当,导致釉浆产生过多气泡。施釉时,釉浆在钟罩表面流动,其中的气泡没有全部破裂而淋到坯面上产生针孔。

实例四:D 线生产750 mm×1 500 mm 规格产品,生产过程中有大个淋釉针孔,数量不多,每件砖面上有1~2个。通过调整坯温,调整喷水量等手段都没有明显效果。解决方案为:①延长釉浆陈腐时间;②施釉时釉浆的流速(流速由原来的33 s降低到27 s)。大个淋釉针孔缺陷得到有效控制。

2 解决方法与思路

全抛釉淋釉针孔产生的主要原因是:由于釉浆本身存在张力,施釉过程中当釉浆与坯面局部接触不好时,在张力的作用下出现细小的空洞而形成淋釉针孔。若要获得良好的淋釉效果,需从釉浆和坯体两方面来控制:

(1)釉浆方面:要有良好的釉浆性能,釉浆性能包括釉浆的张力及黏度,釉浆中气泡的含量。

(2)坯体方面:坯体表面需要适当的润湿度,包括影响其润湿度的坯温要适宜,坯面的整洁度要好,另外还有坯体的干燥效果要好。

其解决思路有以下几点:

2.1 坯体表面整洁度

用亮度高的探照设备对坯面进行检查,以保证淋釉前坯面没有针孔、粘粉等肉眼可见的缺陷。检查范围包括出压机后到进干燥窑的工艺段及出干燥窑到淋釉段。托坯、扫坯等清洁设备都要经常进行检查更换,吸尘设备要稳定有效。淋釉钟罩前的各设备保持整洁,不能有灰尘。

2.2 淋釉现场环境的控制

尽量减少淋釉工艺点空气中灰尘、杂质的含量,可以设置相对密闭的淋釉房,淋釉房内空气压为正压力,避免外界灰尘带入;现场的地面尽量保持湿润,有利于灰尘及皮带屑的附着,并经常性冲洗地面,减少空气中灰尘杂质的含量;定期对设备及釉线进行除尘,对于车间环境较恶劣的情况,淋釉房外围也可以用篷布等再做一道防护。

2.3 坯体温度及喷水的控制

全抛釉采用2道淋釉工艺,一般第一道淋釉的喷水前坯体温度控制在80~100℃,喷水量控制在40~50 g/m2;第2道淋釉喷水前坯温控制在40~50℃,喷水量控制在25~35 g/m2。喷水后到淋釉钟罩的距离一般在6~8 m。

对于线速度较快,干燥后坯温较高的生产线可以采用多道喷水,增加坯体润湿的均匀度。目前地砖生产线产能普遍较大,一般采用多层干燥窑,要求底层与上层干燥的温度及湿度必须要保持相对均匀,否则也容易引起针孔。

2.4 淋釉设备的控制

设备控制目的主要是减少釉中气泡的产生。淋釉设备主要包括淋釉钟罩、稳压罐、供釉泵、震动筛等。钟罩的直径根据制品的规格而定,尽量选择直径更大一点的钟罩,这样有利与拉长釉浆在钟罩表面的流动距离延长釉浆从稳压罐到坯面的时间,从而有利于釉浆中气泡的排出;淋釉稳压罐的高度尽量低,即稳压罐出釉口到钟罩的距离尽量小,这样可以减少釉浆冲击钟罩而产生的气泡。

釉泵的搅拌工作频率不宜过高,减少釉浆因搅拌带入空气而产生的气泡;震动筛目数一般选用100目或120目筛,一方面减少釉中的杂质,另一方面过滤调釉中的气泡。

2.5 釉浆性能的控制

釉浆的性能直接影响淋釉的效果,对于淋釉针孔的影响也很大。釉浆性能的控制及调整一般通过以下3方面实现:

(1)控制配方中添加剂的用量。釉配方中的添加剂一般为羧甲基纤维素钠和三聚磷酸钠,添加剂的用量随外界气温的变化而做调整,一般羧甲基纤维素钠的加入量在0.1%~0.2%,三聚磷酸钠的加入量在0.45%~0.55%。

(2)要保证釉浆充分的陈腐时间。陈腐是釉料生产中的一个重要过程,其主要作用是让釉浆成分更加均匀,分解部分有机物,排除釉浆中的气体与,使其在使用过程中釉面更加平整而无针孔[1]。一般陈腐时间在2~4 d。

(3)合理的球磨加工参数。合理的球磨参数可以提高球磨效率,缩短球磨时间。球磨参数包括:料、球、水的比例、加入球石的大小及比例及转速。以1.5 t干料装载量大球为例,料、球、水的比例为料∶球∶水=15∶35∶6,球石大小为50 mm、40 mm、30 mm,其比例为2∶5∶3。

球磨机的临界转速随球磨机圆筒直径的增大而减小,其关系如下:

当有效直径D>1.25 m 时:

当有效直径D<1.25 m 时:

式中:n——转速,r/min;

D——有效内径[2],m。

球磨时间一般在4~5 h。球磨时间不宜过长,否则细颗粒较多易产生团聚而引起触变,施釉时釉浆性能不佳而引起针孔。

随着检测技术的不断提升,对釉浆质量的检测能够做到更精细。

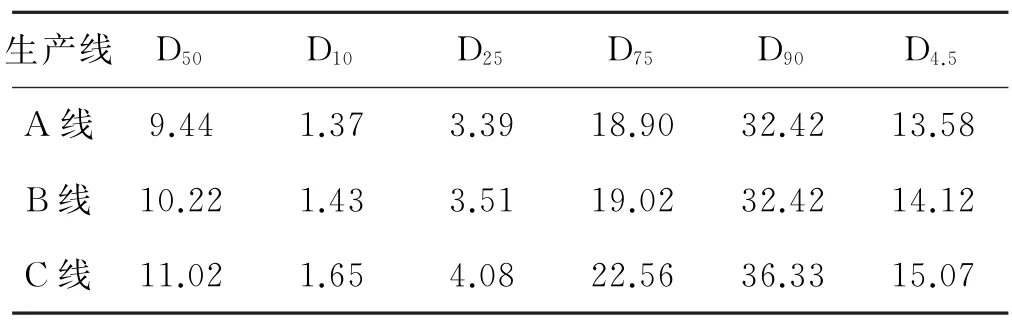

这可以通过激光粒度分析对釉浆的颗粒度进行数据检测。笔者对3条生产线的釉浆粒度检测数据的结果,如表1所示。

表1 激光粒度分析表

对于全抛釉浆料细度的控制,通常都是监测其325目筛的筛余量。但是这只能反映出釉浆整体的细度大小,而不能反映实际的颗粒度情况。通过激光粒度分析可以很好解决这一问题,从而能够更好控制釉浆性能。

3 结语

全抛釉的生产工艺点较多,每各环节的控制不当都会成为产生淋釉针孔缺陷的因素。生产中只有通过不断地经验积累才能更有效快速地解决实际问题。总之,淋釉针孔的缺陷要从多方面去考虑,对于一些参数可以制定标准化的控制目标。从问题点出发,以预防为主,在细节控制方面要加强意识,这样才能保证生产的稳定性,减少缺陷造成的损失。