结构参数对三维机织复合材料拉伸和剪切性能的影响

武维莉,潘忠祥

(浙江理工大学纺织科学与工程学院(国际丝绸学院),杭州 310018)

0 引 言

纤维增强复合材料因具有较高的比强度、比模量以及较好的耐疲劳和耐腐蚀特性,广泛应用于航空航天、船舶、汽车、建筑等领域。由于层间或Z向纱的增强作用,三维机织增强复合材料的层间力学性能明显优于二维结构[1-4]。Behera等[5]发现,三维机织复合材料具有优异的抗冲击性、防刺穿及动态热机械性能。Peerzada等[6]研究发现,三维机织结构中Z向纱的存在使经纬纱承担的负荷减少,提升了复合材料的整体强度和刚度。Brandt等[7]发现,Z向纱明显提高了复合材料的层间性能,其含量的增加使经纬向的拉伸强度下降,但压缩强度不受影响。Cox等[8]探究了三维机织复合材料的拉伸、压缩和弯曲性能,结果发现与二维复合材料相比,三维复合材料的面外性能增加,面内性能有所降低。Ivanov等[9]认为,三维复合材料的杨氏模量与二维复合材料接近,但在45°方向上,三维复合材料的最大应力、应变明显高于二维复合材料。Potluri等[10]探究了三维复合材料的抗冲击性能,发现不同结构的三维复合材料的损伤面积和宽度相似,但远小于二维复合材料。

针对不同结构的三维复合材料力学表现,国内外学者展开了相关研究。Saleh等[11]研究了3种不同结构(正交结构、层层角联锁和角联锁结构)的三维机织复合材料的准静态拉伸性能,发现不同结构的复合材料的拉伸刚度与强度主要取决于经纱和纬纱含量,而结构类型的影响较小。其他学者也发现,织物结构对复合材料力学性能有重要影响。Behera等[5]探究了三维机织复合材料的拉伸性能,发现不同结构的材料,其拉伸强度在经向上的大小排序为三维正交结构复合材料、经向联锁结构复合材料、角联锁结构复合材料,而在纬向上则相反。Huang等[12]测试了4种玻璃纤维三维机织复合材料的拉伸性能,包括层与层绑定的正交结构、完全正交结构、角联锁结构、改进的角联锁结构,发现织物结构与复合材料的拉伸强度及尺寸稳定性有很大关系。Xu等[13]、Dai等[14]和Jiao等[15]探讨了织物结构对三维复合材料拉伸性能的影响,发现结构不同导致富树脂区不同,角联锁结构复合材料在经纱方向上具有较大的拉伸模量和强度。Stig等[16]验证了这一观点,并且通过实验发现三维复合材料的刚度和强度随着纱线的屈曲增加呈现非线性下降,添加填充纱可以增加复合材料的力学性能。

上述工作探究了三维机织结构复合材料与力学性能之间的关系,但是三维机织结构种类繁多,设计人员须根据使用工况选择合适的织物结构。然而,目前三维机织结构与力学性能之间的关系研究不够充分,影响了对其力学性能可靠性的评估。本文设计织造了4种不同结构的三维机织物,包括浅交直联、层层角联锁、接结纬接结和接结纬接结+衬纬纱结构,并分别将其制备成复合材料,对三维机织复合材料的拉伸性能和剪切性能进行测试,分析了织物结构参数对复合材料的拉伸和剪切性能的影响。本文的研究结论为三维机织复合材料的设计和应用提供了指导。

1 实验部分

1.1 实验材料

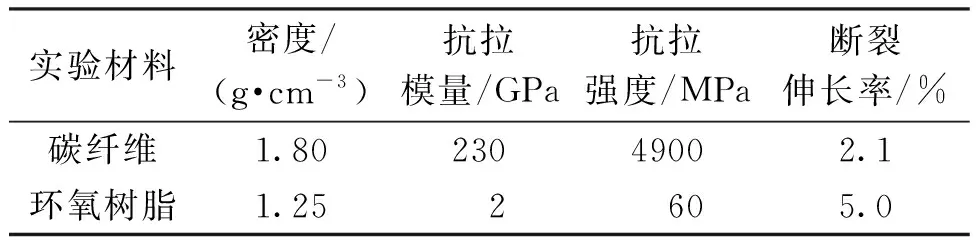

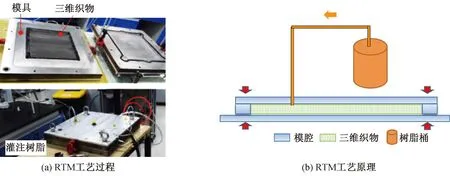

碳纤维纱线(T700 12K,纤度 954.3 tex)购于日本东丽公司;环氧树脂(RTM3266)购于中航复合材料有限责任公司;多综眼多剑杆织机,自研。纤维和树脂的基本参数见表1。

表1 实验材料的基本参数

1.2 实验方法

1.2.1 三维织物织造

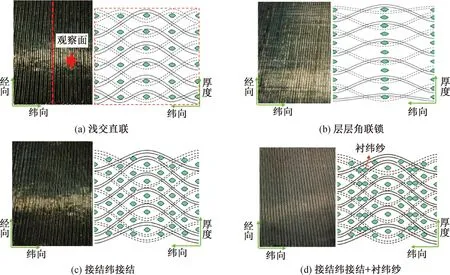

本文设计了4种不同组织结构的碳纤维三维机织结构,包括浅交直联结构、层层角联锁结构、接结纬接结结构和接结纬接结+衬纬纱结构,在多综眼多剑杆织机上完成织造。三维织物实物照片及沿织物经向的截面结构示意图如图1所示,其中:结构示意图中绿色椭圆点代表纬纱,白色屈曲的纱线代表经纱;白色实线表示观察切面上的经纱,而虚线则表示交织着的相邻经纱。上机织造及织物参数见表2,织物的上机图如图2所示。

图1 4种三维织物实物照片和沿经向截面结构示意图

图2 4种三维织物的织造上机图

表2 三维机织物的织物参数

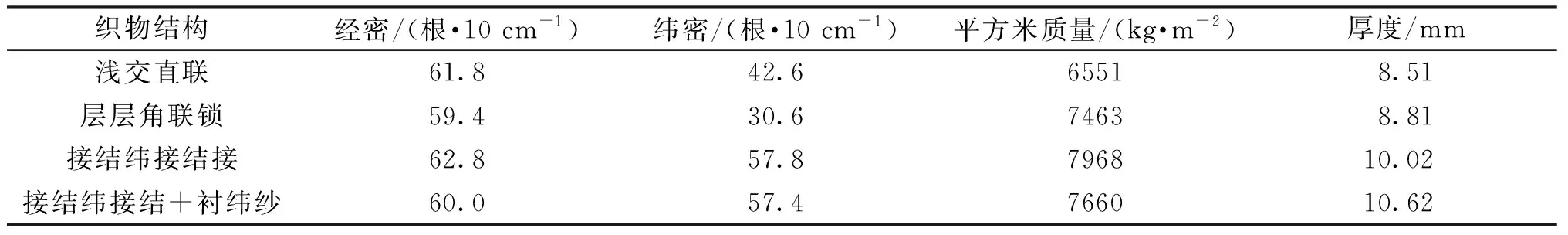

1.2.2 复合材料的制备

实验采用树脂传递模塑成型工艺(Resin Transfer Molding, RTM)制作复合材料,其工艺过程及原理如图3所示。首先在预设厚度的模具内放置三维织物,闭合模具并灌注树脂,然后在常温条件下固化,制备复合材料。

图3 RTM工艺过程及原理图

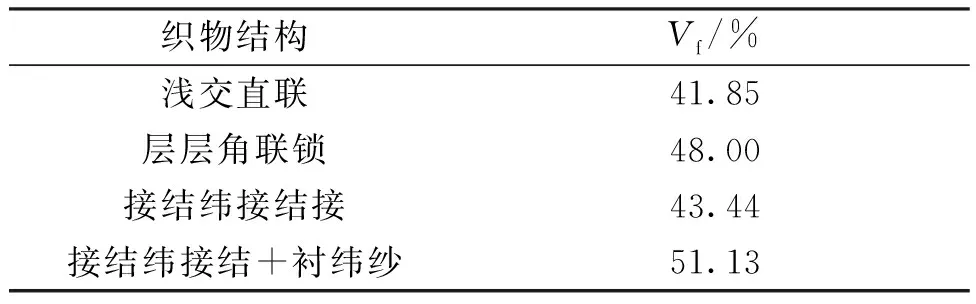

在成型过程中,固定的模腔深度导致4种三维机织复合材料的厚度一致,复合材料的厚度均为8.30 mm。由于织物平方米质量不同导致复合材料的纤维体积分数(Fiber volume fraction,Vf)有所区别,4种三维复合材料的Vf见表3。

表3 三维机织结构复合材料的纤维体积分数Vf

1.3 测试与表征

1.3.1 复合材料的拉伸性能测试

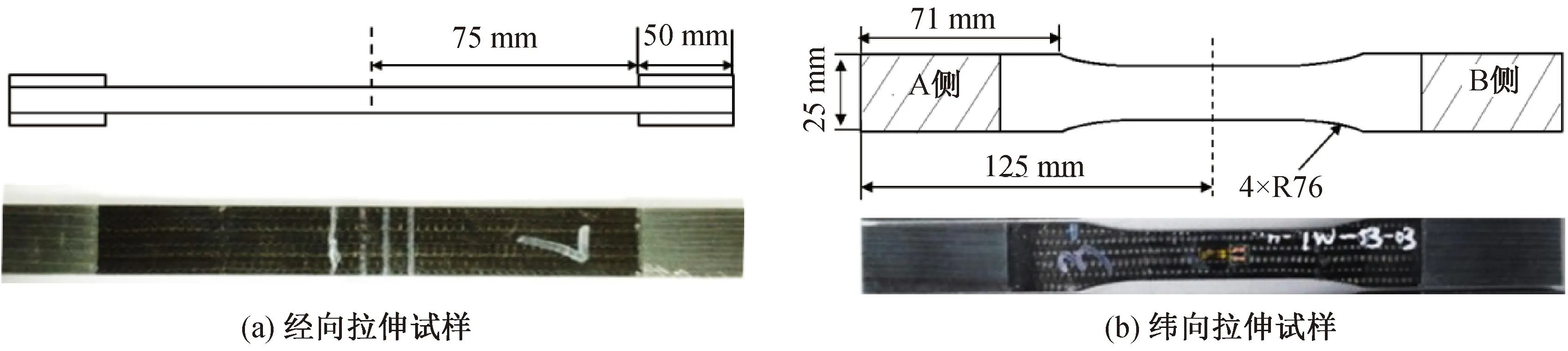

采用材料实验机(Instron 5940,美国Instron公司)测试复合材料的经向和纬向性能,测试方法采用ASTM D3039/D3039M-08 Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials。经向拉伸采用矩形长条试样,示意图如图4(a)所示。由于纬向纱线伸直度高,断裂失效容易发生在试样两端,因此纬向拉伸试样设计成狗骨形状,示意图如图4(b)所示。实验时首先调节拉伸夹具的标距,设为150 mm,安装试验件,然后连接应变片和数采系统。为了使夹具夹紧试样,对夹具施加一定的预加张力(纬向拉伸为3 kN,经向拉伸2 kN),拉伸速度设定为2 mm/min。每种结构测试5个样品。

图4 复合材料拉伸测试试样示意图

1.3.2 复合材料的剪切性能测试

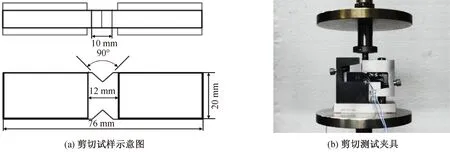

剪切测试采用ASTM D5379/D5379M-12 Standard Test Method for Shear Properties of Composite Materials by the V-Notched Beam Method,测试试样示意图和夹具实物照片如图5所示。实验时把试样放置在V型切口剪切夹具内部,将夹具安装到材料试验机的压缩盘上,调节上压盘靠近夹具的压杆上,设定测试速度为2 mm/min。根据测试标准,在剪切应变大于5%时,试样视为破坏,测试终止。每种结构测试5个样品。

图5 复合材料剪切测试试样示意图及测试设备

1.3.3 试样编号

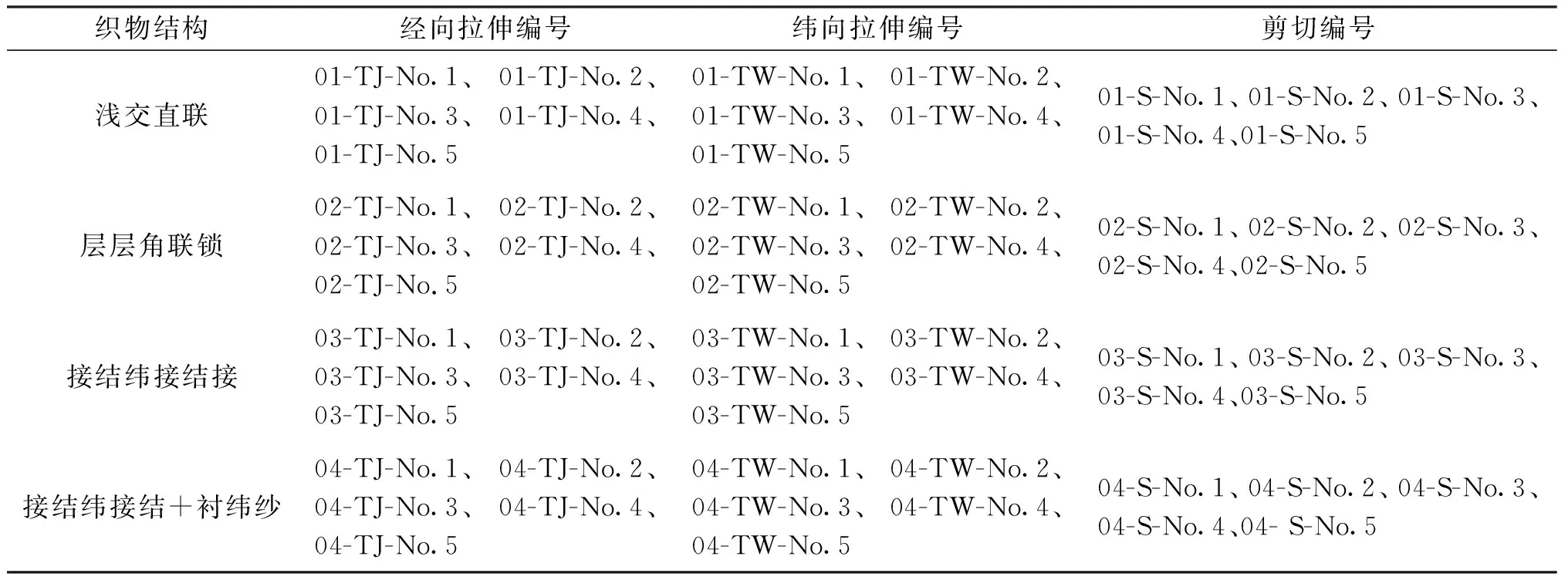

测试前对实验试样进行系统性地编号,定义4种复合材料的经向拉伸性能(编号“-TJ”)和纬向拉伸性能(编号“-TW”)、剪切性能(编号“-S”),每种结构测试5个试样,其编号分别是No.1、No.2、No.3、No.4、No.5。4种织物结构(浅交直联、层层角联锁、接结纬接结接、接结纬接结+衬纬纱)的编号分别是01、02、03、04。例如,浅交直连复合材料的经向拉伸5个试样测试编号分别是01-TJ-No.1、01-TJ-No.2、01-TJ-No.3、01-TJ-No.4、01-TJ-No.5,测试试样的具体编号见表4。

表4 4种三维复合材料的测试编号

2 结果与讨论

2.1 织物结构分析

本文设计织造的4种组织结构中经纬纱的交织规律不同,其中三维织物浅交直联和层层角联锁结构相似,而接结纬接结和接结纬接结+衬纬纱结构更为相似。相对于接结纬接结,接结纬接结+衬纬纱在纬向上又添加了额外的衬纬纱,使得纬纱含量有所增加。三维机织结构在厚度方向上形成多层的经纬纱交织,相比二维机织物,三维机织结构层间性能更佳,作为复合材料增强体结构具有一定的优势。

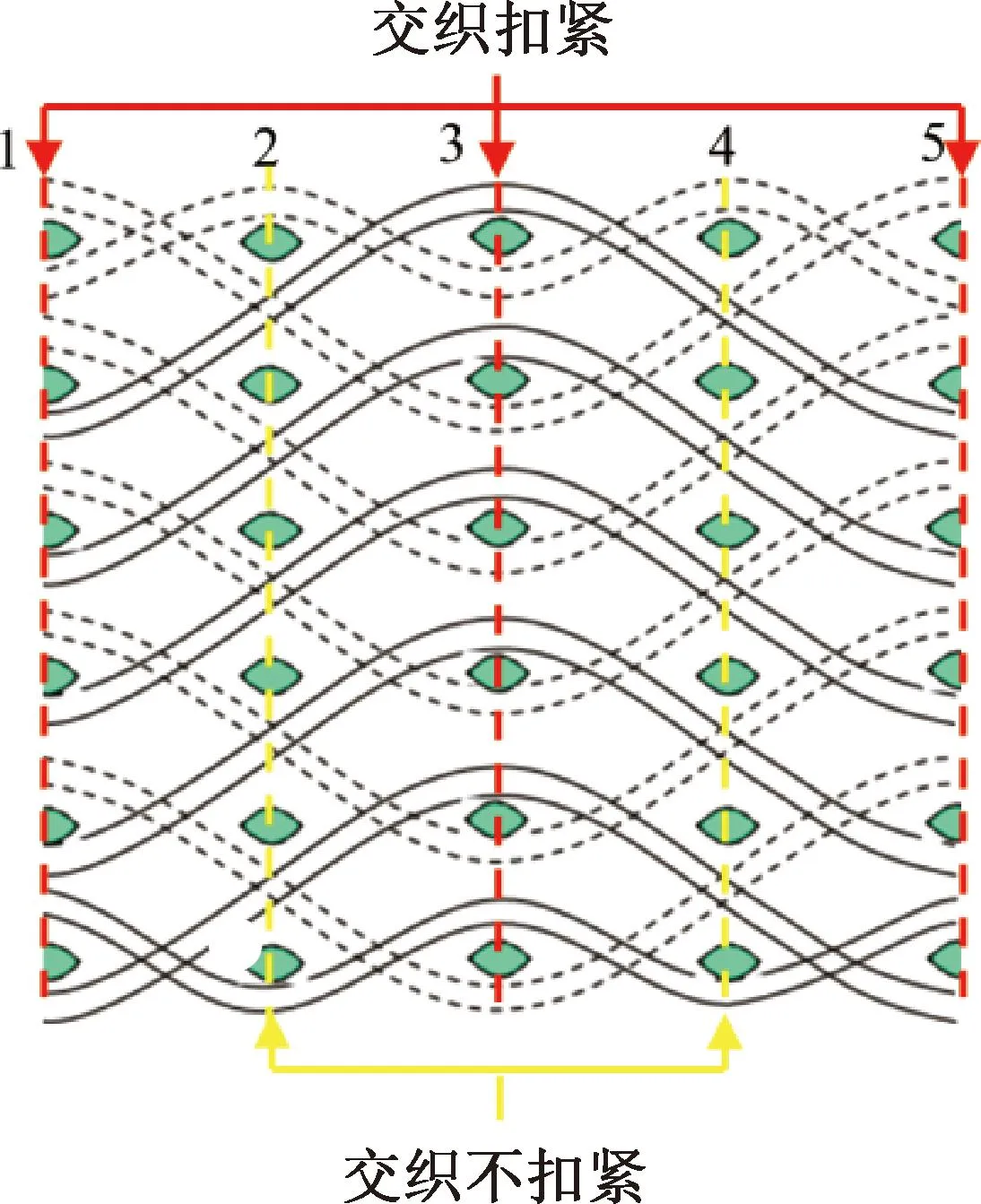

织物的交织程度决定了结构的紧密程度,也影响了力学性能的稳定性。纱线交织点越多,形成的织物结构越稳定,纱线自由度小,受到载荷时材料的力学性能越稳定。以浅交直联结构为例,在织造打纬时,经纱每横跨两根纬纱交织形成扣锁一次,即在1、3、5列纬纱处形成紧密的交织结构,如图6所示。在织造2和4列纬纱时,经纱只发生上下移动形成梭口用来添加纬纱,而不会施加较大的力锁紧纱线。同理,对于层层角联锁结构,织造每一根纬纱都会交织扣紧一次,使得织物结构变得紧密。定义图6中1至3列的纬纱隔距为打纬交织宽度T。T越小,纱线交织次数越多,织物结构越紧密;T越大,经纱及纬纱受到的束缚越小,织物结构越疏松。4种结构的打纬交织宽度的统计数据见表5。

图6 三维机织打纬交织示意图

表5 三维机织结构的打纬宽度

2.2 结构参数对三维机织复合材料的拉伸性能的影响

2.2.1 经向拉伸性能

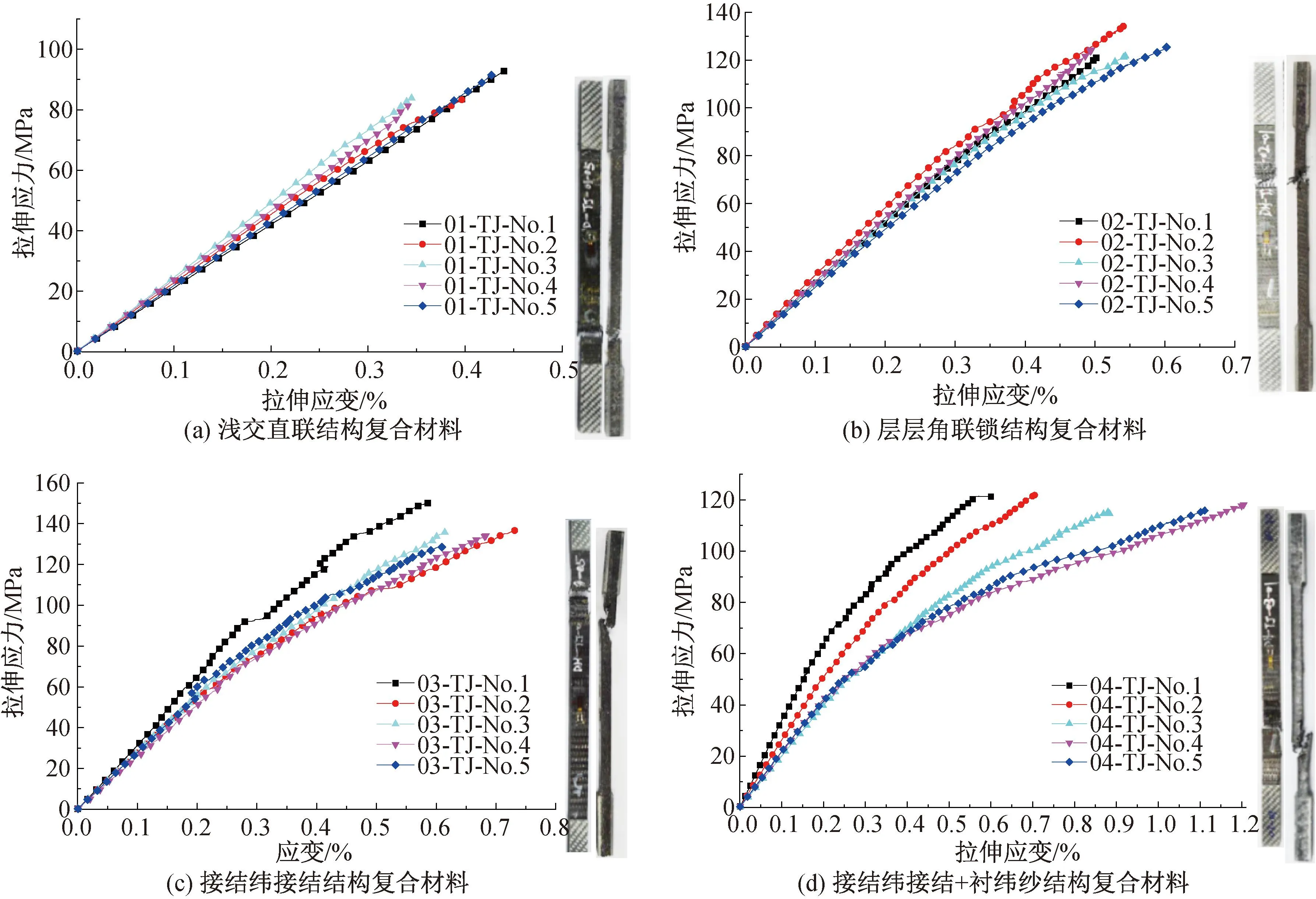

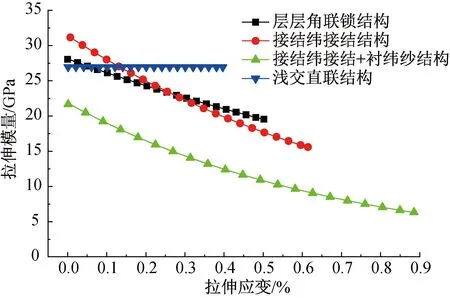

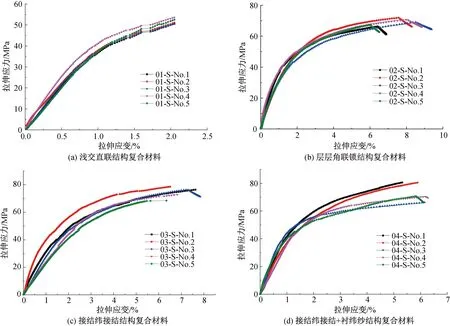

三维机织复合材料的经向拉伸应力-应变曲线如图7所示。由图7可知:4种复合材料的拉伸应力-应变曲线表现不同,随着应变增加,浅交直联结构复合材料和层层角联锁结构复合材料的拉伸应力-应变呈线性关系,复合材料表现出线弹性的材料属性;而接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合材料的拉伸应力在应变较小时呈线性增加,但是随着应变的增大,拉伸应力增长速度减缓,即拉伸模量(应力/应变)呈下降的趋势。分析经向拉伸离散性,发现:浅交直联结构复合材料和层层角联锁结构复合材料的经向拉伸一致性最好,表现为5个试样的拉伸曲线离散程度小。相反,接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合材料的拉伸离散程度大,即尺寸稳定性不佳,这与织物交织结构有关。

图7 4种三维机织复合材料的经向拉伸应力-应变曲线

三维机织结构中的经纱由于交织作用,纱线往往呈屈曲的状态,且纱线的屈曲程度会影响拉伸方向上的力学性能。纱线的屈曲程度(C)可以采用式(1)计算:

(1)

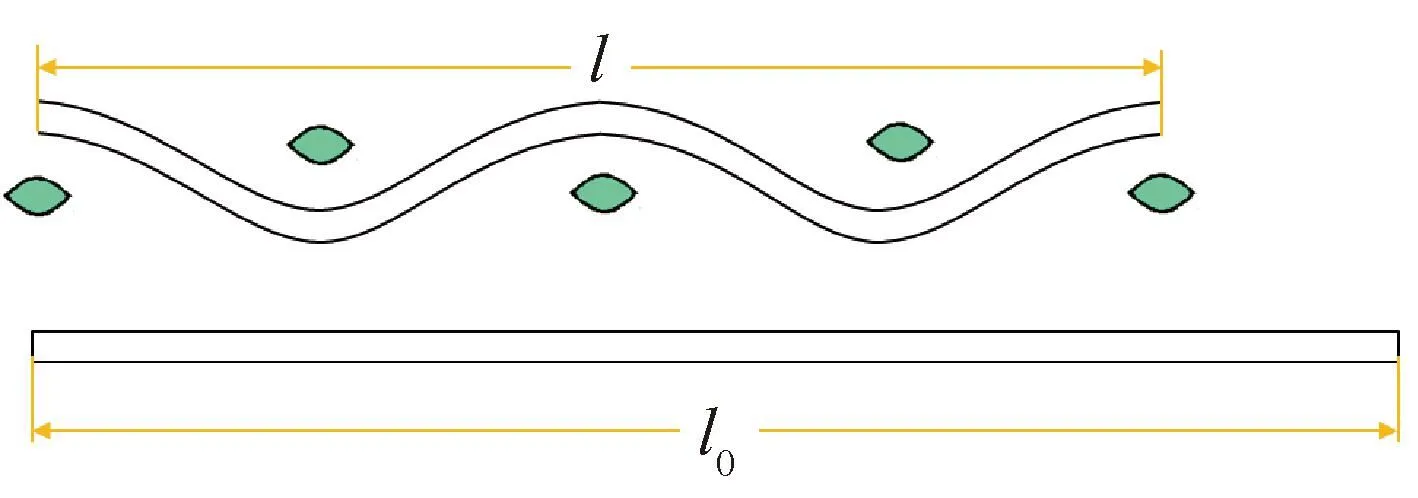

其中:l代表织物中纱线屈曲状态下的跨距长度,l0代表纱线从织物中提取出来完全伸直的实际长度。

图8显示了纱线屈曲形成的纱线交织方式。表6汇总了4种三维复合材料的拉伸性能参数及经纱屈曲情况。从表6可以发现,经纱屈曲会影响复合材料的拉伸模量,接结纬接结+衬纬纱结构的纱线屈曲最高,模量最低。但是拉伸强度与纱线屈曲之间不具有明显的规律,这可能需要同时考虑经向上的纱线含量。

图8 纱线屈曲示意图

已有研究发现,三维机织复合材料的力学性能与纤维体积分数关系很大,经纬向上的纱线含量直接影响复合材料的拉伸性能[17]。为了有效评估经纬向上不同含量的三维机织复合材料的拉伸性能,对复合材料的力学性能进行归一化处理,即将不同复合材料的拉伸性能统一转换经向或纬向上Vf为25%的等效拉伸性能。断裂强度和抗拉模量的归一化计算为:

(2)

(3)

其中:σ′是纤维体积分数为25%时的强度,MPa;σ为未归一化转换前的强度,MPa:E′为纤维体积分数为25%时的模量,GPa;E为未归一化转换前的模量,GPa。

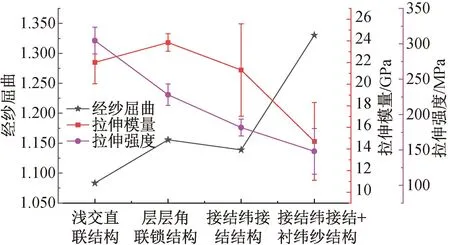

图9为经纱Vf归一化处理后的4种复合材料拉伸模量、强度与经纱屈曲的关系。由图7可知,经纱屈曲程度会影响复合材料的拉伸性能,当经纱Vf统一为25%后,经纱屈曲程度越高,三维复合材料经向拉伸性能越差。三维机织结构复合材料的经向拉伸模量和强度整体上呈现相似的规律,大小排序为浅交直联结构复合材料、层层角联锁结构复合材料、接结纬接结结构复合材料、接结纬接结+衬纬纱结构复合材料。当经纱含量相同时,浅交直联结构复合材料的纱线屈曲最小(C=1.083),拉伸时经纱更容易发挥轴向上的力学优势,纱线强度利用率高,导致模量和强度达到最佳状态。接结纬接结+衬纬纱结构复合材料的经纱屈曲最大(C=1.330),受力时经纱强度利用率低,拉伸性能最差,且离散值最大。浅交直联结构复合材料的拉伸离散度较小,尺寸稳定性好,这与经纱交织宽度相关。由表6的数据可知,浅交直联结构复合材料和层层角联锁结构复合材料的交织宽度最小,分别是2.34 mm和3.26 mm。较小的纱线交织宽度导致在织造打纬时受到的打纬力更大,纱线的交织次数更多,织物结构更紧密,导致复合材料的拉伸离散性更小。相反,接结纬接结接结构复合材料和接结纬接结+衬纬纱结构复合材料的交织宽度较大,分别为6.92 mm和8.55 mm,导致织物结构不够紧密,拉伸模量和强度离散性大[18]。

图9 归一化处理后4种机织结构复合材料的经向拉伸模量和强度(Vf=25%)

图10为Vf归一化后,4种机织结构复合材料经向上的拉伸模量衰减情况,衰减速率大小排序为接结纬接结+衬纬纱相近、接结纬接结、层层角联锁、浅交直联,这与经纱的屈曲状态和经纬纱的交织情况有关。伸直的纱线对拉伸性能的贡献大于屈曲的纱线[19],纱线屈曲明显的结构,如接结纬接结+衬纬纱结构复合材料和接结纬接结结构复合材料,无法充分发挥纤维的力学优势,受拉时屈曲的纱线有伸直的趋势;当拉伸载荷增加,经纱试图伸直造成树脂剪切破坏[20],导致复合材料的失效,从而模量发生明显的衰减。浅交直联结构复合材料由于经纱屈曲小,拉伸时纱线伸直变形小,且经纬纱交织结构紧密,失效前拉伸模量一直保持稳定不变。

图10 4种机织结构复合材料经向拉伸模量随拉伸应变的变化曲线(Vf=25%)

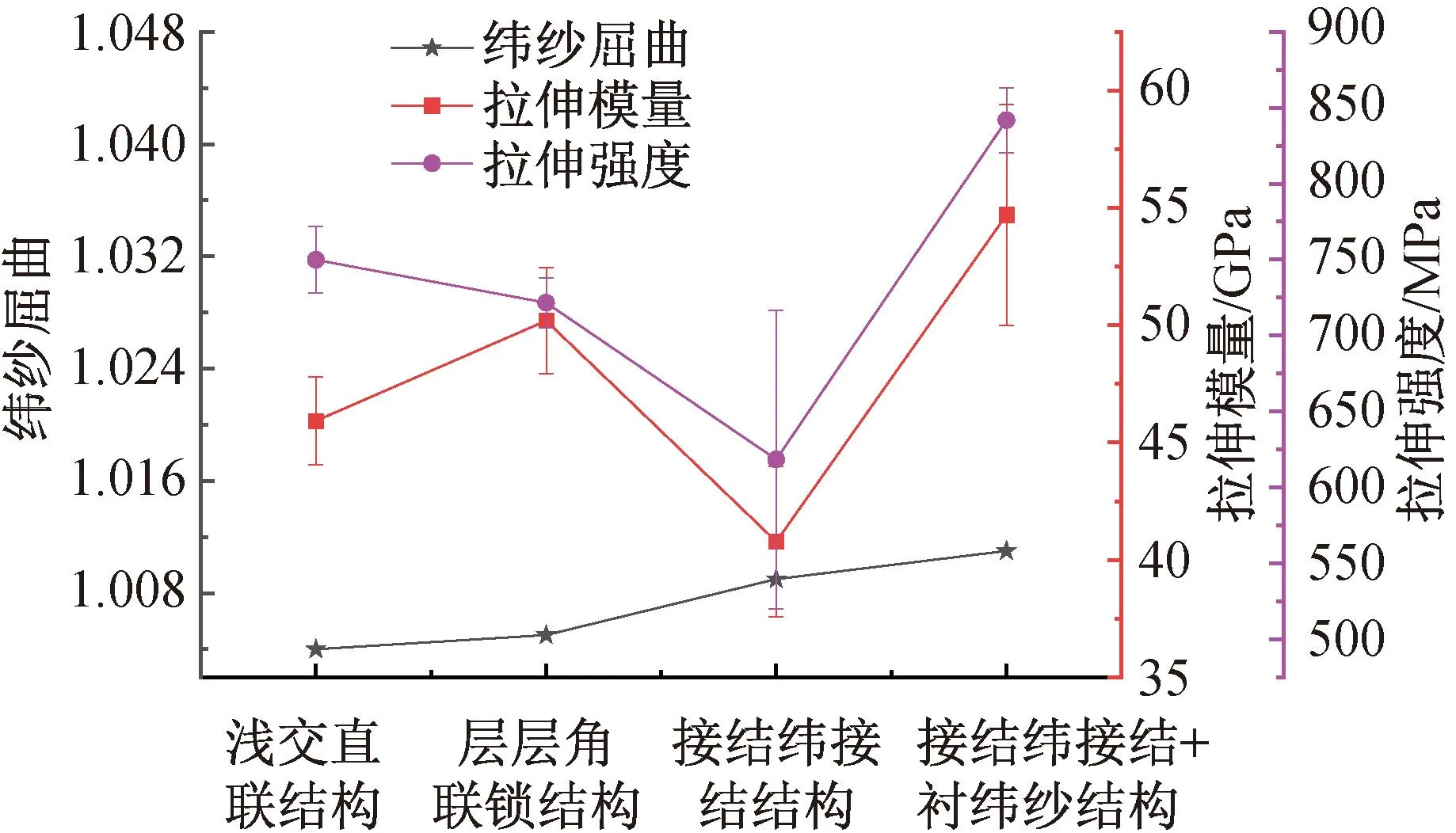

2.2.2 纬向拉伸性能

三维机织复合材料的纬向拉伸应力-应变曲线如图11所示。与经向拉伸曲线有所不同,4种复合材料纬向的拉伸应力-应变曲线均呈线性特征,表现出了线弹性的属性。由于织造时的打纬运动,纬纱在织物中几乎处于伸直状态[19],在纬向拉伸时,复合材料主要的变形来自于纬纱的拉伸和伸长,因此拉伸曲线呈线性特征。相比经向拉伸行为,4种结构复合材料的5个试样的纬向拉伸离散程度较小,拉伸曲线一致性好。其中,浅交直联结构复合材料的纬向试样拉伸离散性最小,接结纬接结+衬纬纱结构复合材料的离散性最大。与经向拉伸行为相似,这主要与织物结构有关。

图11 4种机织结构复合材料的纬向拉伸应力-应变曲线

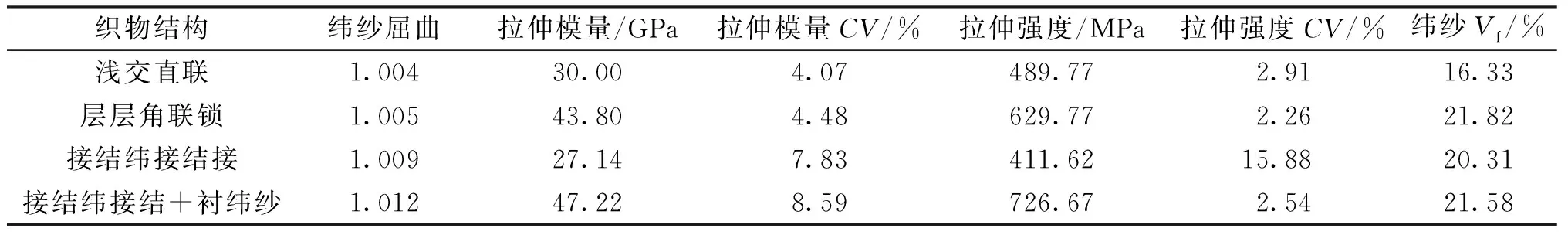

表7汇总了复合材料纬向上的拉伸性能,可以发现纬纱的屈曲程度远远小于经纱,与经纱的屈曲规律相同,纬纱的屈曲从小到大的顺序为:浅交直联、层层角联锁、接结纬接结接、接结纬接结+衬纬纱。拉伸性能同时受到纬纱含量的影响,因此对纬纱含量进行归一化后,从而对比纬向上的拉伸性能。

表7 4种三维复合材料的纬向拉伸性能参数

图12为Vf统一为25%后的纬向拉伸模量、强度。由图12可知:当Vf相同时,4种结构复合材料的纬向上的拉伸模量、强度呈现相似的规律,从大到小的顺序为:接结纬接结+衬纬纱结构复合材料、层层角联锁结构复合材料、浅交直联结构复合材料、接结纬接结结构复合材料。与经向拉伸相同,浅交直联结构复合材料和层层角联锁复合材料的纬向拉伸性能依然优于接结纬接结结构复合材料,表明这两种材料具有结构上的优势。浅交直联结构复合材料和层层角联锁结构复合材料的纬纱屈曲小,且纱线交织宽度小导致交织次数多,织物结构紧密,对纬纱的束缚张力大,纬向拉伸离散小。而接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合材料的经纬纱交织点少,纱线之间束缚少、自由度大,织物结构疏松,导致纬向上的拉伸性能离散性大。

图12 归一化处理后4种结构复合材料纬向拉伸模量和强度(Vf=25%)

2.2.3 经向和纬向拉伸性能对比

图13对比了4种复合材料在经、纬方向上的拉伸性能。由图13可知,Vf归一化后,经向上的拉伸模量和强度明显低于纬向,这是由于纬纱伸直程度高于经纱,受拉时纬纱能承受较大的载荷。经纱由于屈曲大,不利于发挥碳纤维的力学优势,导致经向上的拉伸模量较低。当拉伸载荷增加时,经纱有从屈曲到伸直的趋势,但是此过程会导致纱线周围的树脂受到挤压,造成剪切破坏,从而引起整个试样迅速失效,因此经向上的拉伸强度均低于纬向。

2.3 结构参数对三维机织复合材料剪切性能的影响

本文对4种三维机织复合材料的剪切性能进行分析,剪切应力-应变曲线如图14所示。由图14可知,4种复合材料的剪切曲线相似,初始受剪时,复合材料的应力-应变曲线呈线弹性属性,剪切应力随着应变的增加呈线性增加;随着载荷的增加,应力-应变曲线进入非线性阶段,剪切应力继续增大但增长速度下降,即剪切刚度下降,直至强度达到最大后试样失效。

图14 4种机织结构复合材料剪切应力-应变曲线

复合材料施加剪切载荷时,当剪切力较小时,材料中的纱线和树脂同时受力,由于树脂模量远低于碳纤维,树脂首先发生变形。纱线受剪切力后由屈曲状态伸直,交织处的经纬纱逐渐锁紧,当载荷持续增大,锁结处的纱线摩擦力增大直至无法承受载荷,此时交织的纱线发生滑移、抽拔、断裂。树脂的断裂伸长率大,碳纤维断裂前树脂还未发生破坏,但是树脂强度远低于碳纤维,碳纤维断裂后树脂迅速破坏,最后整个复合材料试样失效[21]。

图15显示了4种复合材料的剪切性能及离散情况。由图15可知,Vf相同时,浅交直联结构复合材料的剪切模量最大,接结纬接结结构复合材料的剪切模量最小,而剪切强度几乎呈相反的规律。浅交直联结构复合材料的结构紧密,受剪切时复合材料不易发生变形,剪切模量最大,但这导致在纱线交织处容易形成应力集中,试样失效早[22],剪切强度小。接结纬接结结构复合材料由于经纬纱的交织少、结构疏松,受剪切时结构容易发生变形,剪切模量小,但是疏松的结构不易形成应力集中,剪切失效发生晚,因此剪切强度最大。

图15 归一化处理后4种复合材料剪切模量和强度(Vf=25%)

与拉伸性能相似,接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合材料的剪切离散值最大,尺寸稳定性最差,而浅交直联结构复合材料和层层角联锁结构复合材料的剪切离散性最小,这与织物结构中是纱线交织情况有关。接结纬接结结构复合材料和接结纬接结+衬纬纱结构复合材料中纱线交织宽度大,交织点少,纱线自由度大,受剪切时材料的失效位置具有较大的不确定性,离散度大;而浅交直联结构复合材料和层层角联锁复合材料的结构交织较为紧密、稳定,受剪切时离散性最小。

3 结 论

为了研究三维机织结构参数与复合材料力学性能之间的关系,本文设计制备了4种不同结构的三维机织复合材料,测试分析了复合材料的拉伸性能(经向和纬向)和剪切性能,所得主要结论如下:

a)纤维体积分数、纱线屈曲和纱线交织程度决定了三维复合材料的拉伸和剪切性能。Vf相同时,纱线屈曲导致拉伸性能下降,而交织结构紧密会改善拉伸性能和离散性。

b)经向拉伸时,4种结构复合材料的拉伸响应和曲线离散性不同,但拉伸模量和强度呈现相同的规律,大小排序为浅交直联结构复合材料、层层角联锁结构复合材料、接结纬接结结构复合材料、接结纬接结+衬纬纱结构复合材料。纬向拉伸时,4种结构复合材料的拉伸应力-应变曲线呈线弹性,且离散值小,这与纬纱屈曲小有关,同时纬向上的拉伸性能远远优于经向。不管是经向还是纬向上,浅交直联结构复合材料和层层角联锁结构复合材料的拉伸性能和离散性较小,而接结纬接结结构复合材料的拉伸性能最差,说明此结构不具有优势。

c)4种复合材料的剪切应力-应变曲线呈非线性的特征。织物中经纬纱的交织结构决定了剪切性能及离散性,其中浅交直联复合材料的结构紧密,剪切模量最大,接结纬接结复合材料的结构疏松,剪切模量最小,而剪切强度几乎呈相反的规律。

此研究明确了结构参数对三维机织复合材料的拉伸性能和剪切性能的影响,对三维织物的结构设计和力学性能优化有一定的指导作用,为将来三维机织复合材料的工程化应用提供借鉴和参考。