乙酸氧钛催化酯化缩聚法合成聚丁二酸乙二醇酯及其性能研究

李振超,魏东,苗庆,王明亮,魏忠,,王自庆,,宋晓玲,

(1.石河子大学 化学化工学院,新疆 石河子 832001;2.新疆天业(集团)有限公司,新疆 石河子 832001)

近年来,废弃塑料所引起的“白色污染”和“海洋微塑料”等环境问题引起了全球各国的广泛关注,以全生物降解高分子替代传统石油基聚合物被认为是解决塑料污染问题的最佳选择[1-2]。在光照和微生物的共同作用下,全生物降解聚合物可被完全降解为CO2和H2O等小分子,进而从根源上解决塑料环境问题。目前,商业化的全生物降解聚合物多以丁二醇和乳酸等为单体合成,原料来源窄、价格高。相比于传统塑料,全生物降解塑料的价格仍处于高位,限制了全生物降解材料的推广[3]。乙二醇(EG)作为一种大宗基础化学品,广泛应用于聚酯、防冻液和溶剂等领域。近十年来,国内煤制乙二醇行业得到快速发展,到2020年产能已经达到2000 × 104t。随着国际油价下降,煤化工路线合成EG的竞争优势在逐步减弱,煤制乙二醇行业的盈利能力随之降低[4]。因此,通过延长煤制乙二醇产业链,提高下游产品附加值成为行业领域的发展热点。其中,以EG为单体通过酯交换或者酯化缩聚法获得的高分子量聚丁二酸乙二醇酯(PES)同样具有优异的降解性能和力学性能,在全生物降解塑料领域具有广阔应用前景[5-7]。以廉价EG替代丁二醇合成全生物降解材料可以大大降低全生物降解材料的成本。

在聚酯合成领域,高效催化剂是获得高分子量聚合物的关键,工业合成聚酯常采用锗系、锑系和钛系催化剂,锗系和锑系催化剂存在价格高和环境友好性差的缺点,正在逐渐被淘汰。钛系催化剂具有无毒无害和催化活性高的优势,因而受到广泛关注。刘伟等[8]以丁二酸(SA)和EG为共聚单体,钛酸四丁酯为催化剂,在230 °C下进行缩聚,反应时间为5.0 h,获得的PES的数均分子量(Mn)为35000,对应聚合物分散性指数(PDI)为1.74。CAO等[9]以SA和EG为共聚单体,钛酸四异丙酯和二苯基次磷酸为催化剂,在230 ℃下缩聚23 h,得到Mn为40000、重均分子量(Mw)为79000的PES。TSAⅠ等[10]同样以SA和EG为共聚单体,钛酸四异丙酯为催化剂,在220 ℃下缩聚20 h得到了Mn为105000、PDI为1.6的PES,尽管获得聚合物分子量较高,但反应时间较长。在酯化体系中,由于水的存在导致钛系催化剂水解失活,降低了催化剂活性,不利于PES分子量的进一步提升。针对钛系催化剂易水解的问题,研究中常采用复配法、负载化和稳定化等策略来提高钛系催化剂的抗水解性能[11]。陈志伟等[12]采用凝胶-溶胶法合成了TiO2/SiO2催化剂(TSP),用于催化丁二酸二甲酯(DMS)和EG的酯交换反应合成PES,获得PES的Mn为52000、Mw为91000。有机钛酸酯的改性主要是稳定化改性,将其与多齿配体反应制备多齿螯合钛络合物,相对稳定的环状螯合结构使其具有良好的抗水解能力[13]。目前通过改性制备的乙二醇钛在缩聚过程中表现出优异的催化效果和抗水解能力[14]。但在Nelles法合成乙二醇钛的过程中,对无水反应条件要求苛刻,而且会产生具有腐蚀性的HCl[15]。

乙酸氧钛作为一种钛氧有机化合物,是六配位的准八面体结构,钛与乙酸根离子配体形成四元环,进而赋予所得结构良好的稳定性,而且在碳酸二甲酯与苯酚酯交换制备碳酸二苯酯的反应中表现出优异的催化效果和重复利用性[16],但是关于乙酸氧钛作为催化剂用于催化PES合成目前尚无报道。本文将乙酸氧钛作为催化剂,用于催化SA和EG酯化缩聚合成PES,系统考察聚合反应条件对聚合物分子量和性能的影响。

1 实验部分

1.1 实验试剂与材料

丁二酸(SA,质量分数≥ 98%)由新疆天业(集团)有限公司提供;乙二醇(EG,质量分数≥ 98%)由新疆天业汇合新材料有限公司提供;钛酸四丁酯(TBT,分析纯)购于麦克林化学试剂;乙酸酐(AA,分析纯)购于成都市科隆化学品有限公司。

1.2 催化剂的制备

乙酸氧钛催化剂的制备参考文献[16]中报道的方法。具体方法如下:将物质的量之比为1.0:1.5:5.0的TBT、H2O和AA加入到水热反应釜中,混合均匀后置于90 °C下反应5.0 h,所得固体粉末用无水乙醇洗涤,置于烘箱中120 °C下干燥3.0 h,再置于200 °C下焙烧5.0 h即可得到乙酸氧钛催化剂。

1.3 PES的合成

PES的合成采用酯化缩聚两步工艺:(1)将23.62 g的SA和14.90 g的EG加入150 mL聚合反应器中,而后加入0.23 g乙酸氧钛催化剂,在N2气氛中加热到180 °C,并在搅拌下酯化反应至无馏分产生;(2)将反应体系压力降低至100 Pa以下,在230 °C下,快速搅拌反应8 h后,停止反应,将获得的聚合物取出。

1.4 聚合物的结构表征和性能测试

红外表征:FT-ⅠR光谱采用傅里叶变换红外光谱仪(德国布鲁克公司,Bruker Vertex 70)进行测试,KBr压片,测试范围为4000~400 cm-1。

特性黏度测定:制备PES的CH2Cl2溶液,在25 °C恒温水浴下,用毛细管内径为0.3~0.4 mm的乌氏粘度计(上海平轩科技仪器有限公司,0.37 mm)测定特性黏度[η]。

核磁共振表征:在核磁共振仪(德国Bruker公司,AVANCE ⅠⅠⅠ HD-400)上进行,氘代氯仿(CDCl3)为溶剂,四甲基硅烷(TMS)为基准。

分子量测定:分子量和分子量分布均采用配备有安捷伦1260 infinity ⅠⅠ GPC/SEC系统的凝胶渗透色谱仪(美国安捷伦科技有限公司,Agilent GPC 50)测定。在室温条件下进行测定,流动相为氯仿,流速为1 mL/min。

热性能测试:热性能在差示扫描量热分析仪(德国耐驰仪器制造公司,Netzsch DSC-200F3)上进行,在高纯N2气氛下,使用10 °C/min升温速率从室温升温至120 °C,保温3 min,再以相同的降温速率降温至-50 °C,保温3 min,最后以10 °C/min的升温速率升温到120 °C,记录所有升温、降温曲线。

热稳定性测试:热稳定性通过热重分析仪(德国耐驰仪器制造公司,NETZSCH STA 449F3)在N2气氛下测定,N2流量为40 mL/min。采用10 °C/min的升温速率从室温升温至600 °C,记录所有热降解曲线。

力学性能测试:按照GB/T 1040.4—2006,使用万能材料试验机(美国英斯特朗公司,ⅠNSTRON 3366)测试样条的力学性能,拉伸测试时夹具横梁移动速率为5 mm/min,温度为室温,哑铃状样条按照ⅠSO 527标准进行注塑成型。

2 结果与讨论

2.1 催化剂表征分析

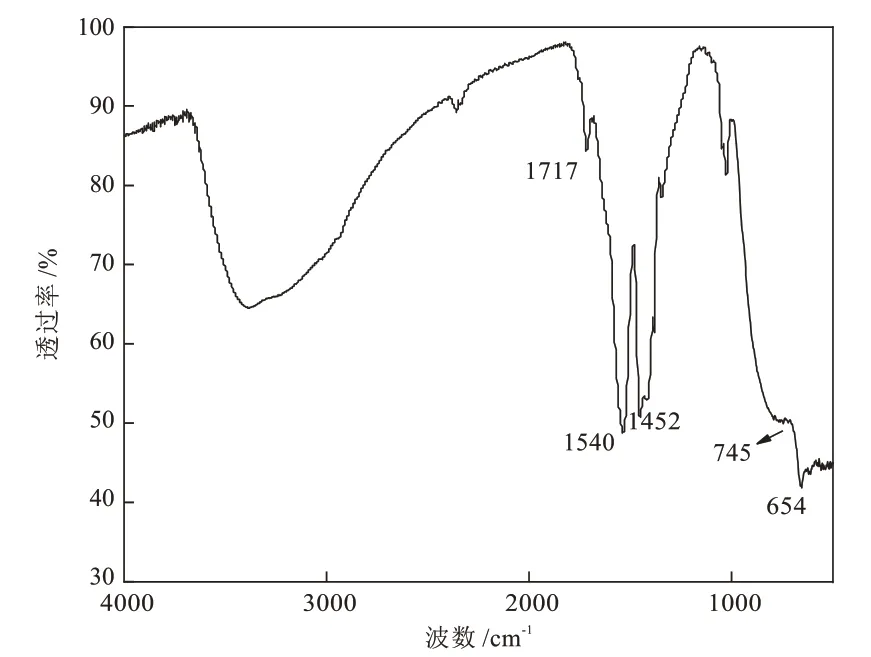

乙酸氧钛催化剂的FT-ⅠR谱图见图1。图中1452 cm-1和1540 cm-1处的特征峰为乙酸根的对称伸缩振动峰和不对称伸缩振动峰,同时在754 cm-1与654 cm-1处还观察到Ti—O—Ti键的弯曲振动峰,1717 cm-1处的特征峰为C==O键的不对称伸缩振动峰。因此断定乙酸根是通过2个氧原子与1个钛原子螯合配位的方式结合的,本文获得的催化剂的FT-ⅠR谱图与唐荣芝等[16]报道的乙酸氧钛的标准FT-ⅠR谱图可以很好地吻合。

图1 乙酸氧钛催化剂的FT-IR谱图Fig.1 FT-IR spectrum of titanyl acetate catalyst

2.2 聚合物结构表征分析

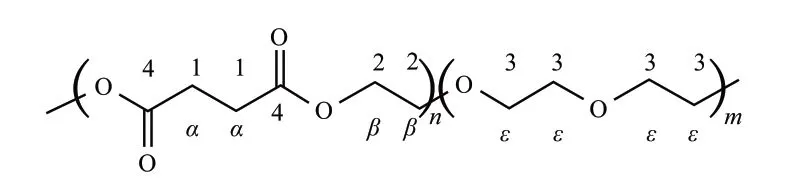

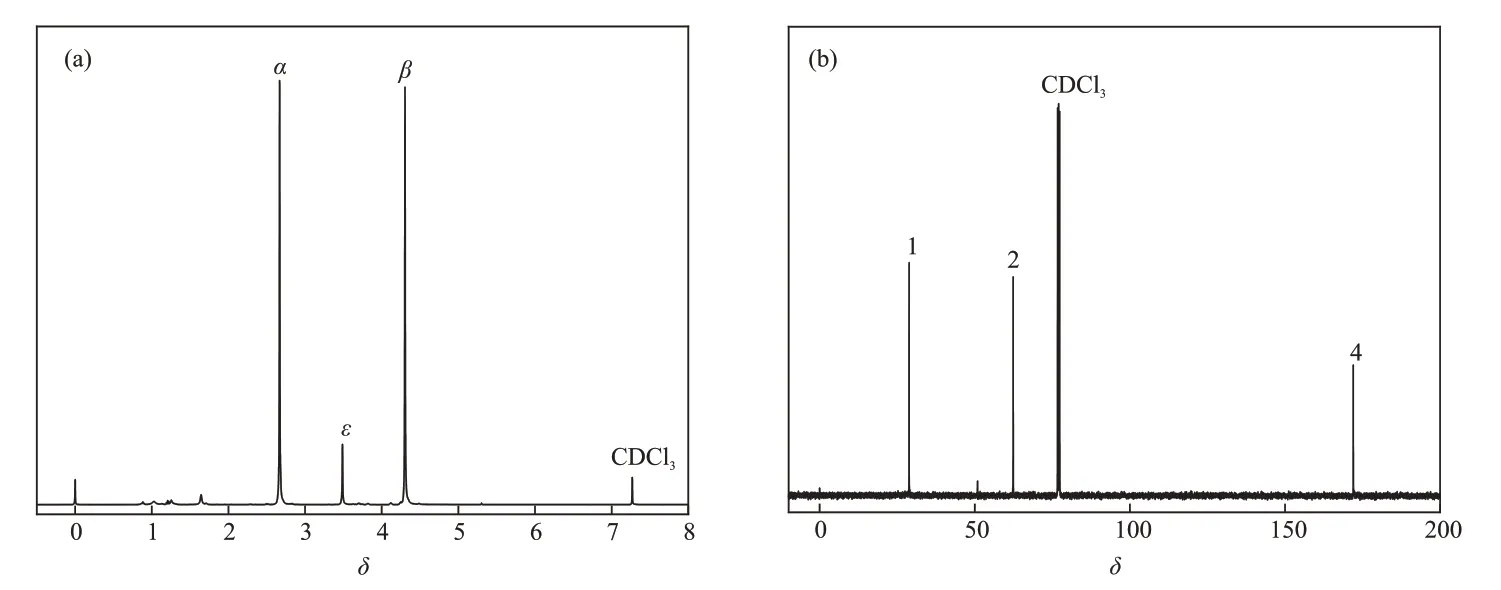

图2为合成的PES的化学结构式。PES的1H-NMR谱图和13C-NMR谱图见图3。由图3(a)可知,δ= 2.67处的信号峰为图2中丁二酸结构中亚甲基的质子α的信号峰,而δ= 4.30处的信号峰为乙二醇结构中亚甲基上质子β的信号峰,二者面积比为1:1,说明PES中丁二酸与乙二醇的结构单元物质的量之比为1:1,与PES的特征信号峰相吻合。

图2 PES的化学结构Fig.2 Chemical structure of PES

图3 PES的1H-NMR谱图(a)和13C-NMR谱图(b)Fig.3 1H-NMR spectrum (a) and 13C-NMR spectrum (b) of PES

在1H-NMR谱图中,除了PES的特征峰以外,在δ= 3.52处还出现了聚乙醚链段中亚甲基上质子ε的特征峰,这是由于乙二醇在聚合过程中脱水自聚产生聚乙醚所导致的[17]。为进一步验证聚合物结构,还采用13C-NMR对聚合物结构进行分析,见图3(b)。其中δ= 28.8和δ= 62.4处信号峰分别为丁二酸结构中亚甲基碳1的特征峰和乙二醇结构中亚甲基碳2的特征峰,δ= 172处为羰基碳4的特征峰,进一步证实了合成的聚合物为PES。

2.3 聚合工艺条件对酯化缩聚法合成PES特性黏度[η]的影响

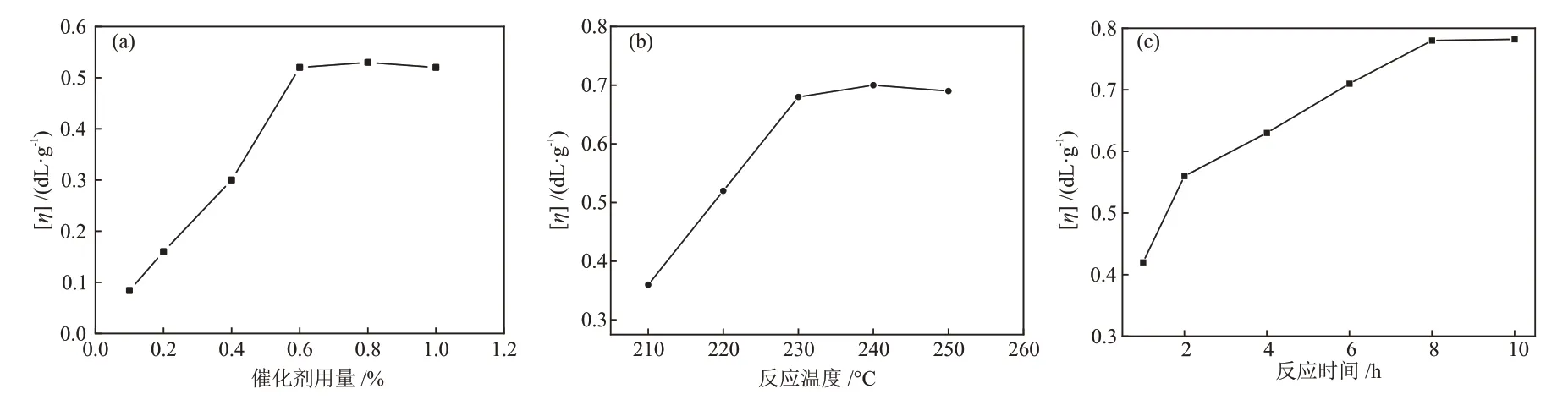

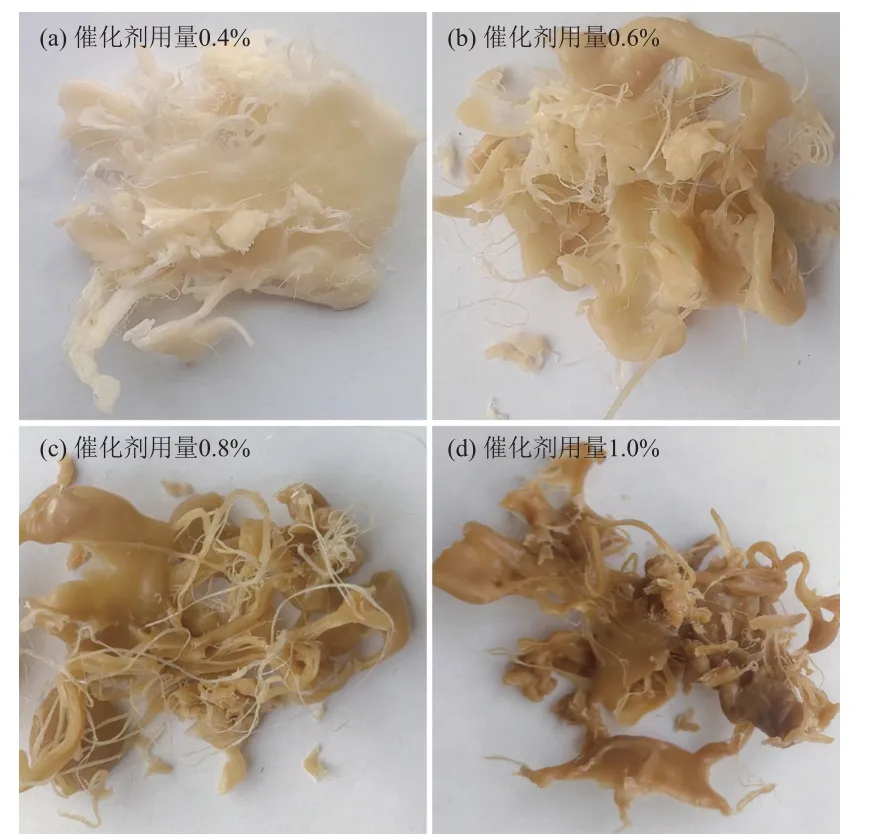

催化剂用量、反应温度和反应时间对PES特性黏度[η]的影响见图4。在反应温度为220 °C、聚合时间为6.0 h的条件下,考察了催化剂用量(催化剂占反应物料的质量分数,下同)对酯化缩聚法合成PES特性黏度[η]的影响,结果见图4(a)。当催化剂用量由0.1%增加到0.6%时,[η]值随催化剂用量的增加呈现明显的上升趋势,当催化剂用量为0.6%时,[η]值为0.52 dL/g。继续增加催化剂用量至0.8%,[η]值无明显变化。这是由于随着反应的进行,聚合物黏度增大,反应体系的传质受到影响,过量的催化剂会导致产品颜色加深,图5(a)~图5(d)分别为催化剂用量为0.4%、0.6%、0.8%和1.0%时得到的产物的照片,可以看出,随着催化剂用量的增多,得到的产物的颜色逐渐变深。并且过量的催化剂会导致过多的催化剂分子的残基以连接体的形式存在于合成的聚酯链中,导致聚合物分子量和热稳定性降低,影响产品质量[18]。由此得出,最佳催化剂用量为0.6%。

图4 催化剂用量(a)、反应温度(b)和反应时间(c)对PES特性黏度[η]的影响Fig.4 Effects of catalysts dosage (a), reaction temperature (b) and reaction time (c) on intrinsic viscosity [η]of PES

图5 不同催化剂用量制备的PES的照片Fig.5 Images of PES prepared by different catalysts dosages

当催化剂用量为0.6%、聚合时间为6.0 h时,反应温度对聚合物[η]值的影响见图4(b)。可以发现,当反应温度从210 °C升温至230 °C时,聚合物[η]值由0.36 dL/g快速提高至0.68 dL/g;继续升高聚合温度,合成PES的[η]值无明显变化。随着聚合反应进行,PES的分子链开始增长导致聚合体系黏度增大,升高聚合体系温度可以降低聚合物熔体的黏度,促进物料传质传热过程的进行,有利于PES分子量的增加[19]。但是,缩聚阶段后期过高的温度会引起分子链间和分子链端的热降解反应,致使聚合物酯基中的C—O键异裂生成含端羧基或端醛基的短链聚合物,使PES分子量分布变宽[20],同时会引起端羟基之间的成醚反应生成较多的二甘醇,影响最终产品性能[17]。综合考虑分子量和能耗成本,选择230 °C作为最佳反应温度。

当催化剂用量为0.6%、聚合反应温度为230 °C时,考察了聚合时间对PES特性黏度[η]的影响,结果见图4(c)。在反应初期,随着聚合时间的延长,聚合物[η]值逐渐增大,当缩聚时间达到8.0 h时,聚合物[η]值为0.78 dL/g;继续延长反应时间,PES的[η]值变化不明显。这主要是因为,在反应初始阶段,聚合物的分子量低,末端活性基团较多且传质速率较快,聚合过程中小分子H2O从反应体系中迅速脱除。随着反应时间的延长,聚合物的分子量逐渐提高,末端基团的数量和活性下降,而且高黏度的大分子聚合物会阻碍分子间的传质,使反应很难进一步进行[21]。因此,当催化剂用量为0.6%,反应温度为230 °C时,最佳聚合时间为8.0 h。

2.4 聚合物特性分析

2.4.1 聚合物分子量分析

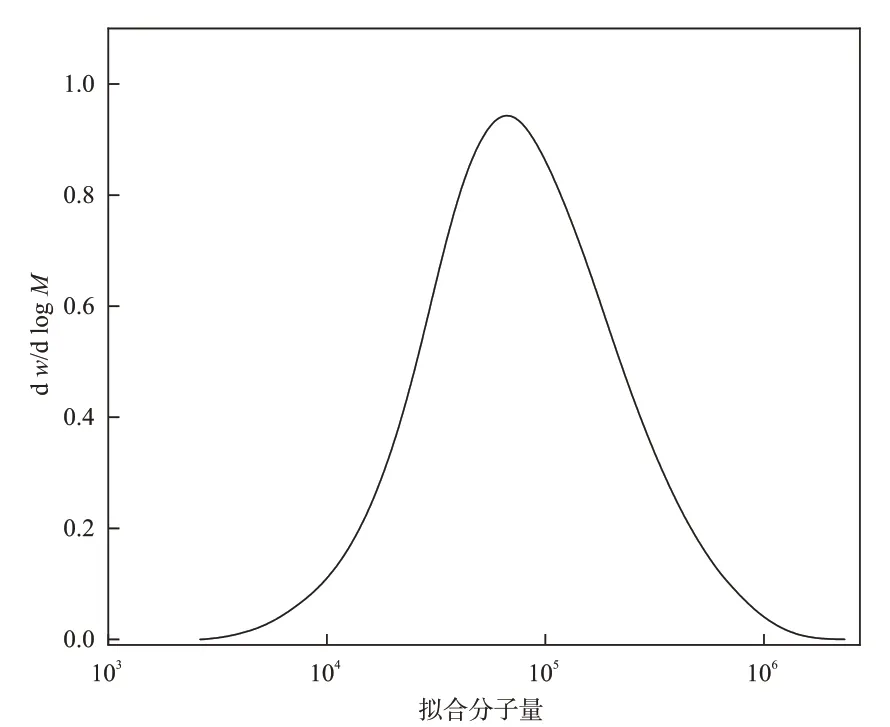

当催化剂用量为0.6%,在230 ℃下聚合8.0 h时,合成的PES表现出最高的特性黏度。以氯仿为流动相,采用凝胶渗透色谱仪对该样品的分子量和分子量分布进行了测试,获得的分子量分布曲线见图6。由图6可知,在最优条件下以乙酸氧钛催化酯化法合成PES的分子量分布曲线呈现出较好的对称性,对应的分子量分布在104~106之间,说明获得PES的分子量分布较宽。积分结果显示,最优条件下合成PES的Mw为126600,对应的PDI值为2.66,本文以乙酸氧钛为催化剂合成PES的分子量明显高于陈志伟等[12]报道的钛酸四丁酯和TSP催化体系所得聚合物的分子量。

图6 最优工艺条件下合成的PES的分子量分布曲线Fig.6 Molecular weight distribution curve of PES synthesized under optimal process conditions

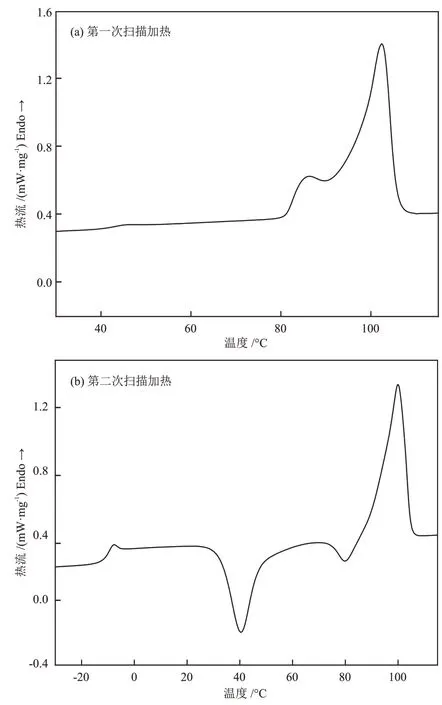

2.4.2 聚合物热性能分析

为进一步了解合成PES的应用性能,还采用差示扫描量热仪对PES进行了测试,结果见图7。由图7(a)第一次升温过程中测得的DSC曲线可以发现,PES熔点(Tm)为102.4 ℃,图7(b)第二次加热过程中测得DSC曲线可以发现,合成的PES的玻璃化转变温度(Tg)为-9.94 ℃,冷结晶峰对应温度为40.4 ℃,出现冷结晶峰的原因是低温区晶核快速形成,升高温度促进高分子链段运动,晶体迅速生长。另外,在79.8 ℃处还有一个微弱的吸热峰,这是由于PES部分熔融的无序链段重结晶引起的[22]。

图7 PES的DSC曲线Fig.7 DSC curves of PES

2.4.3 聚合物热稳定性分析

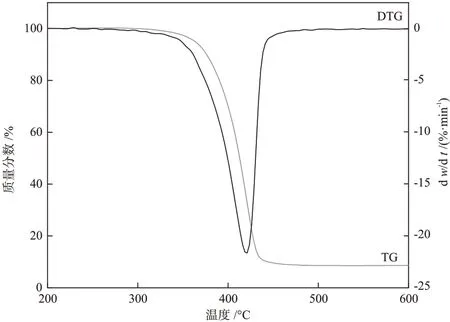

为获得合成PES热稳定性信息,采用热重分析仪对合成PES进行了测试,结果见图8。

图8 PES的热重-微商热重分析曲线Fig.8 Thermogravimetric-derivative thermogravimetric analysis curves of PES

由图8可知,PES的热分解为一步降解,分解5%时的温度(Td,5%)和最大分解速率温度(Td,max)分别为367.2 ℃和420.2 ℃,其Td,max比TiO2/SiO2催化DMS和EG经酯交换法合成的PES的Td,max提高了32 °C[12],这应该是由于采用乙酸氧钛为催化剂合成的PES具有更高的分子量所致。另外,与酯化缩聚法合成的聚丁二酸丁二醇酯(PBS)相比,本文合成的PES具有更为优异的热稳定性,其Td,5%和Td,max比PBS的Td,5%和Td,max分别高15.2 °C和3.2 °C[23]。

2.4.4 聚合物力学性能分析

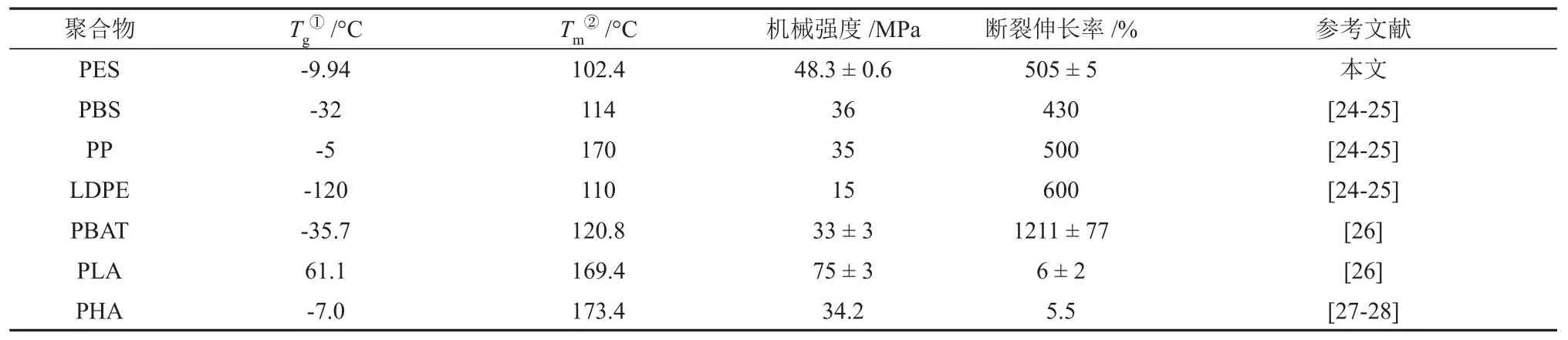

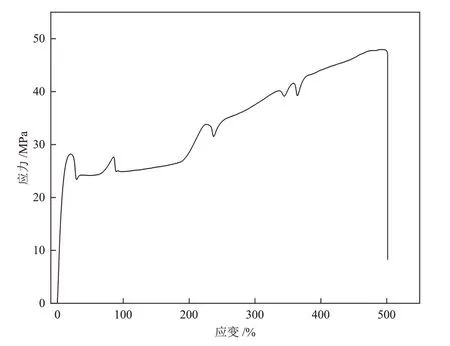

通过万能材料试验机测试了PES的静态力学性能,图9为PES的拉伸应力-应变曲线。由图9可知,PES显示典型韧性材料的应力-应变曲线,测得PES的断裂伸长率为505% ± 5%,拉伸强度为(48.3 ± 0.6) MPa,拉伸弹性模量高达358.8 MPa。本文还对比了几种常见全生物降解聚合物和石油基聚合物的基本性能,结果见表1。由表1可知,合成PES的拉伸强度明显优于其他全生物降解聚酯PBS和聚己二酸/对苯二甲酸丁二醇酯(PBAT),与聚羟基烷酸酯(PHA)和聚乳酸(PLA)相当,但是PES的断裂伸长率则要高于PLA和PHA,与传统石油基聚合物低密度聚乙烯(LDPE)和聚丙烯(PP)相当。

表1 不同聚合物的性能比较Table 1 Comparison of properties of different polymers

图9 PES的拉伸应力-应变曲线Fig.9 Tensile stress-strain curve of PES

3 结论

采用乙酸氧钛作催化剂,用于催化SA和EG酯化缩聚制备高分子量的PES。系统地考察了反应条件对合成PES分子量的影响,并对制备的PES的热性能、热稳定性和力学性能进行了测试,获得如下主要结论。

(1)当乙酸氧钛用量为反应物料质量的0.6%,在230 °C下缩聚8.0 h时,制备的PES分子量最高。合成的PES的Mw和Mn分别为126600和47500,对应的PDI为2.66。以乙酸氧钛为催化剂合成的PES的分子量明显高于文献报道的钛酸四丁酯、钛酸四异丙酯和TSP催化体系所得产品的分子量。

(2)TG测试结果显示采用乙酸氧钛催化剂制备的PES具有优异的热稳定性,其Td,5%和Td,max分别为367.2 ℃和420.2 ℃;力学性能测试结果显示PES最大拉伸应力为(48.3 ± 0.6) MPa,断裂伸长率为505% ± 5%,拉伸弹性模量高达358.8 MPa,与PBS等其他生物降解材料应用性能相当。

乙酸氧钛作为一种无毒无害、环境友好型催化剂,钛与乙酸根离子配体所形成的四元环,赋予其结构良好的稳定性,使其在PES合成过程中表现出优异的催化性能和耐水解性,在聚酯合成领域具有广泛的应用前景。