渔光互补光伏项目PHC管桩沉桩时断桩问题研究

侯献业/HOU Xianye

(浙江华东工程咨询有限公司,浙江 杭州 310000)

渔光互补作为一种新型的土地综合利用的典型,主要是在池塘或滩涂滩上构建太阳能发电,将池塘养鱼和太阳能发电在空间上有机结合起来,充分利用空间资源。另一方面,渔光互补还能把发电、养殖、休闲、垂钓、旅游、餐饮等各种项目综合起来,并利用太阳能发电改善池塘的水质环境,提高池塘水产品产量。这不但解决了土地资源的问题,还有效地克服了光伏发电发展的瓶颈,具有广阔的应用和发展前景。

PHC 管桩(预应力高强度混凝土管桩)作为渔光互补光伏项目常用的桩基形式,具有单桩承载力高、适用范围广、沉桩质量可靠、工程造价便宜、机械化施工程度高、现场整洁、施工环境好等优点。实际施工过程中发现,PHC 管桩经常出现沉桩困难,尤其以断桩情况最为常见,对施工进度、经济效益具有重要影响,严重制约了渔光互补光伏项目的顺利开展。近年来,在软土场地使用PHC 管桩,因桩身质量、设计、施工引起断桩的问题时有发生[4-5]。韩金龙通过研究发现PHC 管桩采取静压法沉桩施工时常出现桩身破坏、横向位移或桩身上浮、管桩终压力与单桩极限承载力差别较大等技术问题。钱祖宾等从桩体受力的角度对PHC 管桩锤击法沉桩施工中暴露的桩头破碎、桩身断裂及桩身竖向开裂等问题进行分析和探究,提出了预防沉桩破坏的相应措施和建议。然而,上述研究大多是以基坑、船坞等岩土工程中的管桩作为研究对象,对于渔光互补光伏支架桩基础沉桩过程中的断桩问题研究较少。基于此,本文将以孚洋黄梅蔡山镇稻场湖70MWp 渔光互补光伏电站项目为依托,对桩基沉桩过程中出现的断桩原因进行系统分析,并制定相应的整改对策,为类似工程提供科学支撑与借鉴经验。

1 工程概况

1.1 工程基本情况

本工程建设于湖北省黄冈市,利用黄梅县蔡山镇稻场湖建设光伏电站。场地地貌单元为长江冲积平原,属长江Ⅰ级阶地,现为一般农用地及坑塘,地势开阔平坦,场地高程主要在13.0~14.0m 之间。本工程采用PHC 管桩(预应力高强度混凝土管桩)作为光伏支架桩基,设计桩长10m,入土深度不小于6m,桩端持力层为第③层淤泥质粉质黏土,桩直径400mm,单桩竖向承载力特征值为30kN,桩身混凝土强度为C80。

根据勘察结果,将场地出露的地层岩性特征分述如下。

第①-1 层,素填土:黄褐色,稍湿,松散,粘性土为主,混含少部分砂、砾石块及植物根系等杂物,在局部低洼处,夹少量淤泥质软土。层厚0.40~1.90m,层底标高12.00~13.72m。

第①-2 层,淤泥:灰黑色,流塑,饱和,含腐殖质及有机质,主要分布在水塘底部。层厚0.40~1.00m,层底标高11.51~12.83m。

第②层,粉质黏土:灰黄色,软塑~可塑,夹少量铁锰质结核,土质较均匀,干强度及韧性中等,无摇振反应。层厚0.40~1.40m,层底标高11.00~13.03m。

第③层,淤泥质粉质黏土:灰色,流塑,饱和,含云母、有机质,夹少量薄层状粉质黏土及粉土,干强度及韧性中等,无摇振反应。层厚2.60~9.90m,层底标高2.02~9.45m。

第④层,粉质黏土:褐黄色,可塑~硬塑,夹少量铁锰质结核,干强度及韧性中等,无摇振反应。层厚2.00~7.90m,层底标高-1.87~3.53m。

第⑤层,粉土:灰色,中密,饱和,见氧化铁条纹,局部夹少量粉质黏土薄层。

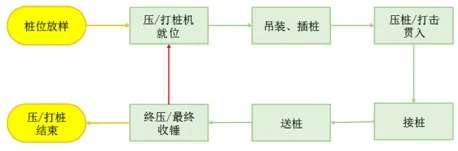

1.2 施工工艺

渔光互补光伏项目中沉桩施工是重要的施工环节,在实际工程中结合地形、地质情况选取合适的沉桩施工工艺、类型,可大大降低工程建设成本并缩短工期。由于拟建场地出露的地层岩性以软黏土层为主,因此该项目主要以静压法进行沉桩施工,个别地质条件采用锤击法进行沉桩施工。施工工艺如图1 所示。

图1 沉桩施工工艺流程图

1)桩位放样 定桩基位置,使用全站仪将桩基坐标在实际地形中标出。

2)压/桩打机就位 将压桩机或打桩机运输至指定桩位,并进行安装、调试、校正等工作,使其达到正常工作状态。

3)吊装、插桩 先用索具捆住桩上端,然后启动吊装机,使桩尖垂直对准桩位中心;再在桩顶扣好桩帽,去除索具;然后将桩尖插入土中,并用较小落距冷锤1~2 次,等桩进入土层一定深度后,再将桩垂直并稳定。

4)压桩/打击贯入 静压法是利用压桩机自身设置的起重机自重将PHC 管桩压入设计土层深度。锤击法是利用桩锤下落时的冲击将PHC 管桩压入设计土层深度。

5)接桩 当桩长不够时,对PHC 管桩以焊接方式进行接桩,接桩前须对预制桩表面进行清理,上下两节之间的缝隙须用铁片垫实并焊牢。

6)送桩 送桩时桩中心线必须与桩身一致,当桩顶不平时,可采用厚纸或麻袋垫平。送桩留下的桩孔应立即回填密实。

7)终压/最终收锤 将PHC 管桩压或锤击至设计标高时,停止继续施压或锤击,检查桩位是否满足设计要求,满足时将桩机移到新桩位,不满足时与有关单位研究处理。

8)压/打桩结束 所有桩基都压或打入指定桩位。

1.3 施工情况

在前期沉桩施工过程中发现部分PHC 管桩出现桩身断裂现象,从中选取典型桩基进行调查与分析,具体情况如下:①沉桩1,发生断桩事故,采用静压法沉桩,桩长10m,断桩时入土深度4m;②补桩1,发生断桩事故,采用静压法沉桩,桩长10m,断桩时入土深度4.8m;③沉桩4,发生断桩事故,采用锤击法沉桩,桩长10m,锤击数108 击,沉桩时贯入度为12.9mm,入土深度3.6m。

由于断桩原因复杂多样,仅从现场施工情况来看,难以断定导致断桩现象的具体原因。因此为避免类似断桩现象频繁发生,降低断桩率,亟须对渔光互补光伏项目PHC 管桩断桩问题进行系统分析,明确产生断桩现象的主要原因,并制定相应的对策,保证沉桩施工顺利进行。

2 断桩原因分析

2.1 可能原因

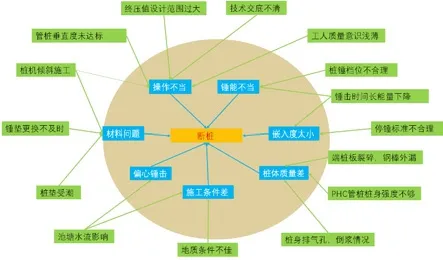

根据沉桩施工的具体工艺流程,本文从人、机、料、法、环、测等六个方面列举出静压法和锤击法沉桩施工过程中可能引起PHC 管桩断桩的七种情况,并对每种情况进行系统分析,分析结果具体如下。

1)操作不当,这可能是桩机倾斜施工、管桩垂直度未达标、终压值设计范围过大、技术交底不清及工人质量意识浅薄导致的。

2)锤能不当,这可能是桩锤档位不合理及锤击时间长能量下降导致的。

3)嵌入度太小,这可能是停锤标准不合理及锤击时间长能量下降导致的。

4)桩身质量差,这可能是端桩板裂碎钢棒外漏、预制桩桩身强度不够及桩身排气孔倒浆情况导致的。

5)施工条件差,这可能是地质条件不佳及池塘水流影响导致的。

6)偏心锤击,这可能是池塘水流影响导致的。

7)材料问题,这可能是桩垫受潮、锤垫更换不及时及桩机倾斜施工导致的。

基于上述分析,绘制断桩原因关联分析图,如图2 所示。

图2 断桩原因关联分析图

2.2 要因确定

从断桩原因关联分析图可以看出引起PHC管桩断裂的可能因素共有质量保证体系不健全、管桩垂直度未达标、终压值设计范围过大、技术交底不清等15 项。通过现场调查、现场测试、现场检查、现场检测、查阅资料、现场监督、现场测量等方法对15 项可能因素进行认真、负责及客观的分析和论证。确定方法具体如下。

1)技术交底不清 前往施工现场对相关从业人员技术交底情况进行调查,调查结果表明施工操作人员技术娴熟,队伍是一支施工多年的有经验的队伍。因此,判断技术交底不清不是导致断桩的主要原因。

2)工人质量意识浅薄 前往施工现场对现场工人质量意识以问卷形式进行调查,调查结果表明现场工人都有较强的质量安全意识。因此,判断工人质量意识浅薄不是导致断桩的主要原因。

3)桩锤档位不合理 前往施工现场进行现场沉桩测试,测试过程中操作人员按既定桩锤档位进行施工,并对基桩入土深度及贯入度进行现场检测,在其他工序一切正常的情况下,发现桩没有顺利沉入设计深度,没有达到设计要求贯入度。因此,判断既定桩锤档位不合理是导致断桩的主要原因之一。

4)锤击时间长能量下降 前往施工现场进行现场沉桩测试,测试结果表明锤击时间符合要求,能量没有出现下降情况。因此,判断锤击时间长能量下降不是导致断桩的主要原因。

5)停锤标准不合理 前往施工现场进行现场沉桩测试,测试过程中操作人员按既定停锤标准进行施工,在其他工序一切正常的情况下,发现当贯入度达标时,桩顶标高也达标。因此,判断停锤标准不合理不是导致断桩的主要原因。

6)端桩板裂碎,钢棒外漏 前往施工现场进行现场机械设备检查,检查结果表面端桩板完好,并且钢棒没有出现外漏情况。因此,判断端桩板裂碎、钢棒外漏不是导致断桩的主要原因。

7)PHC 管桩桩身强度不够 在施工现场随机抽取一批PHC 管桩,采用非金属超声检测仪对其进行混凝土强度及桩身完整性检测,并在桩表面洒水,查看桩表面是否存在裂缝及缺损情况,检查发现所抽样品桩表面无裂缝及缺损情况,但根据超声检测结果发现部分桩身混凝土内部存在缺陷。因此,判断混凝土内部缺陷引起预制桩桩身强度不够,进一步导致PHC 管桩出现断桩现象。

8)桩身排气孔倒浆情况 前往施工现场对PHC 管桩进行现场检测,检测结果表明桩身排气孔没有倒浆情况。因此,判断桩身排气孔倒浆情况不是导致断桩的主要原因。

9)地质条件不佳 查阅岩土工程勘察报告并前往施工现场调研,调研结果表明拟建场地地层中夹有软弱、持力层差的岩层。因此,判断地质条件不佳是导致断桩的主要原因之一。

10)池塘水流影响 前往施工现场进行现场沉桩测试,测试结果表明池塘水流对沉桩没有明显影响。因此,判断池塘水流影响不是导致断桩的主要原因。

11)桩垫受潮 前往施工现场进行机械设备检查,检查结果表明桩垫无受潮情况。因此,判断桩垫受潮不是导致断桩的主要原因。

12)锤垫更换不及时 前往施工现场进行机械设备检查,检查结果表明施工人员严格按照要求更换锤垫。因此,判断锤垫更换不及时不是导致断桩的主要原因。

13)桩机倾斜施工 前往施工现场对实际施工情况进行监督,结果表明打桩机或压桩机在沉桩施工过程中严格按照施工要求进行作业。因此,判断桩机倾斜施工不是导致断桩的主要原因。

14)管桩垂直度未达标 前往施工现场对实际施工情况进行监督,结果表明现场工作人员严格控制管桩垂直度。因此,判断管桩垂直度未达标不是导致断桩的主要原因。

15)终压值设计范围过大 前往施工现场进行实际沉桩测试,在沉桩施工过程中将终压值控制在设计要求范围内,在其他工序一切正常的情况下,仍出现断桩情况。因此,判断终压值范围过大是导致断桩的主要原因之一。

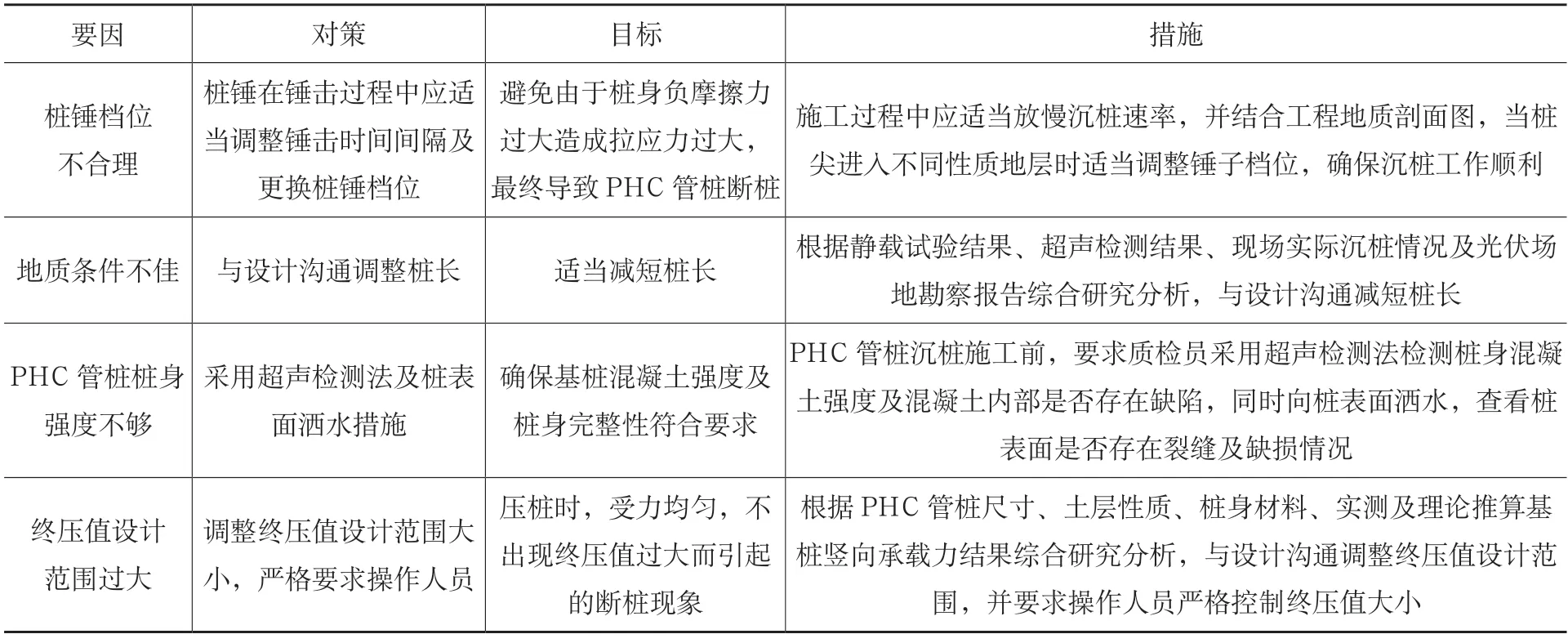

通过上述方法确认导致断桩渔光互补光伏项目PHC 管桩出现断桩问题的主要原因有锤档位不合理、地质条件不佳、桩身强度不够、终压值设计范围过大等4 项。

3 对策制定

针对上述4 项引起PHC 管桩断桩的主要原因进行系统分析,探究解决断桩问题的对策,明确了目标,并细化了具体措施(表1)。

表1 PHC管桩断桩影响因素及对策

4 组织实施

4.1 桩锤档位不合理对策

为避免桩身负摩擦力过大引起桩身拉应力过大,从而引起桩身断裂。操作人员在控制PHC管桩桩尖在穿过、穿出软弱土层时需要暂停一段时间,并根据实际沉桩情况对桩锤档位进行调整。放慢下桩速度,下桩距压锤稳桩时间间隔大于4min,压锤稳桩距下次锤击开始时间间隔须大于8min。

效果验证:通过实际沉桩情况观测发现,桩机操作人员按照要求在桩尖穿入、穿出软弱夹层时间歇一段时间并及时调整桩锤及相应的档位,没有出现断桩现象。

4.2 地质条件不佳对策

从施工现场中随机选取一根PHC 管桩先进行静载试验检测基桩竖向抗压承载力,接着采用非金属超声检测仪检测混凝土强度及内部缺陷以此判定桩身完整性,后进行现场沉桩施工并做好记录,根据试验及检测结果和现场沉桩记录,结合光伏场地勘察报告与设计沟通减短桩长。

效果验证:减短桩长后进行现场沉桩施工,发现有少部分桩基依然存在沉桩困难问题,但没有出现断桩现象。

4.3 桩身强度不够对策

进行PHC 管桩沉桩施工前,质检员先采用超声检测法检测桩身混凝土强度及内部是否存在缺陷,同时在桩身洒水,查看表面是否存在裂缝及缺损情况,若存在此类问题,应立即驳返,避免出现断桩问题从而影响沉桩进度。桩起吊前,驻压桩机施工人员再次检查一遍,并查看桩身是否出现起拱现象,是否顺直。

效果验证:按规定流程完成沉桩前的质检工作后,进行沉桩施工,发现无桩身强度不够引起的断桩问题。

4.4 终压值设计范围过大对策

测量PHC 管桩的直径、长度,并结合拟建场地土层性质、桩身材料、实测及理论推算桩基竖向承载力结果综合研究分析,探究出终压值的最佳设计范围,并应用到实际沉桩施工过程中,并要求操作人员严格控制终压值的大小。

效果验证:将得到的终压值设计范围应用到实际沉桩施工中,发现无因为压桩值过大出现的断桩现象。

5 效果检查

通过对桩锤档位不合理、地质条件不佳、PHC 管桩桩身强度不够、终压值设计范围过大等引起基桩断桩主要原因采取相应的整改措施后,沉桩施工顺利完成。施工过程中,除去意外情况,现场沉桩断桩率为0.23%,超过了预期的效果。

6 结论

本文主要依托孚洋黄梅蔡山镇稻场湖70MWp渔光互补光伏电站项目,开展渔光互补光伏项目PHC 管桩沉桩时断桩问题研究,探究引起PHC管桩产生断桩的主要原因,并制定具体的整改措施,主要结论如下。

1)施工时须根据实际工程情况,适当放慢沉桩速度,结合工程地质剖面图,在桩尖进入不同土层时调整桩锤档位。

2)当地质条件不佳引起断桩问题时,须根据静载试验结果、超声检测结果、现场实际沉桩情况及光伏场地勘察报告综合研究分析,与设计沟通适当调整桩长。

3)PHC 管桩沉桩施工前,质检员须采用超声检测法检测桩身混凝土强度及混凝土内部是否存在缺陷,同时向桩表面洒水,查看表明是否存在裂缝及缺损情况。

4)当终压值设计范围过大引起断桩问题时,须根据桩身尺寸、材料、土层性质、实测及理论推算基桩竖向承载力综合研究分析,与设计沟通调整终压值范围大小,并要求操作人员严格控制终压值大小。