组合式三角形桁架后浇带支撑体系施工技术

朱 钰,童艳丽,王志伟,李齐雨,王忠良

(中国建筑第二工程局有限公司,广东 深圳 518048)

1 引言

后浇带作为结构施工的重要内容,直接影响建筑施工的质量。后浇带的支撑也成为施工要点。常见后浇带两侧内架搭设及模板支设时,采用钢管支撑架或混凝土柱支撑。钢管支撑架缺点在于搭设节点处容易出现偏心降低承载力,架体占有率大,成本增加;混凝土柱缺点在于混凝土容易振捣不密实,不可循环利用,浪费资源。

施工前,需要考虑施工现场外部环境因素,对混凝土的形态和形状造成改变等情况,容易破坏建筑质量和损害建筑的使用寿命,影响后续的投入使用[1]。所以,在建筑工程施工中,运用了后浇带技术来解决此问题。但是后浇带留置时间长,其悬挑位置支撑体系搭设不到位、不符合规范,同样影响建筑结构的安全[2]。

本文通过钢管脚手架与组合式三角形桁架支撑对比分析集中后浇带支撑体系的方法,介绍一种组合式三角形桁架支撑架体系。

2 后浇带支撑体系对比分析

由于目前市场广泛采用钢管支撑体系作为后浇带支撑,故本文后浇带支撑体系选取了“钢管支撑架”与“组合式三角形桁架支撑”进行最终对比。具体从施工成本、施工便捷、可循环周转使用、绿色环保、这4方面的工艺进行比选工作。

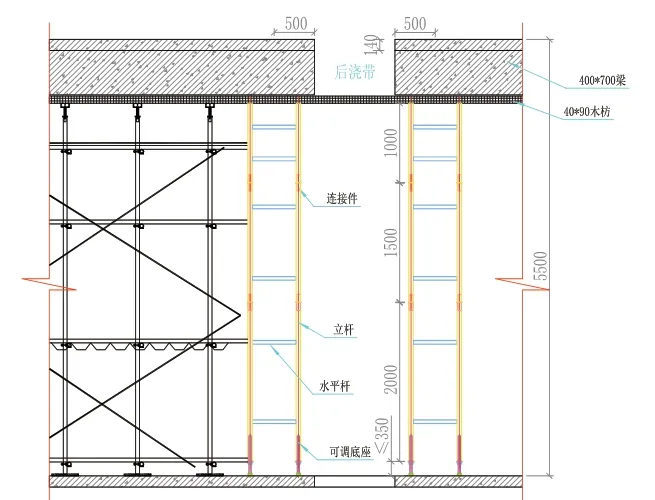

1)钢管支撑架 在后浇带两侧梁、板支模时,在其下方通过搭设钢管支撑架的方式,与梁、板支撑架同时搭设拉结,后浇带区域形成独立支撑体系,对后浇带进行支撑,当后浇带两侧梁、板混凝土达到设计强度后可以提前拆除,后浇带位置不拆除。其中涉及的主要施工环节为:根据盘扣脚手架施工规范要求搭设立杆纵距、横距、步距,架体内部区域每隔5 跨由底至顶纵、横向均设置竖向斜杆或采用扣件钢管搭设的剪刀撑。当架体高度超过4 个步距时,应设置顶层水平斜杆或扣件钢管水平剪刀撑。脚手架顶部设置顶托与木枋,方便架体高度调整。后浇带浇筑完成,待混凝土强度达到100%后可拆除架体施工区域。盘扣式脚手架搭设费时费力,安拆转运不便(图1)。

图1 扣件式钢管脚手架后浇带支撑体系

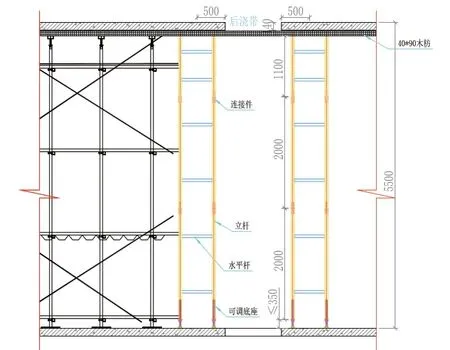

2)组合式三角形桁架支撑 在后浇带两侧梁、板支模时,在其下方通过搭设组合式三角形桁架支撑架的方式对后浇带进行支撑,与其他梁、板支撑架同时搭设,做临时拉结,待梁、板混凝土达到设计强度后,即可梁、板支撑与三角桁架临时拉结拆除。其中涉及的主要环节为:架体通过横截面呈等腰三角形或等边三角形(图2),利用三角形稳定结构原理,随安装需求摆放合适位置,架体分为标准节和定制节,节与节之间通过连接件进行连接,架体立柱顶端设有可调高度顶托,可根据高度需求微调顶托高度,实现架体高度的精准调整,后浇带浇筑完成,待混凝土强度达到100%后可拆除架体施工区域。组合式三角形桁架支撑架制作难度小及成本较小,安装、拆卸、周转便捷。

分析经济效益、施工难度、绿色环保各方面后可知,组合式三角形桁架支撑优于钢管支撑架。

3 组合式三角形后浇带支撑体系

3.1 支撑体系设计

后浇带支撑架是一种组合式三角形桁架支撑体系,包括立杆、横杆、连接件、可调底座等组件。利用三角形稳定性原理进行设计,架体外观呈现三角形桁架的形式。架体立杆采用Q345A 型镀锌钢管,横杆为Q235B 型镀锌钢管,横杆通过焊接与立杆相连。组合式三角形桁架支撑架与后浇带两侧模板支撑架同时搭设,梁板混凝土浇筑前,架体与架体之间利用旋转扣件拉结形成整体。待梁板混凝土强度达到拆模要求后,先拆除非后浇带区域的模板支撑架,只留下后浇带两侧组合式三角形桁架支撑架,直至后浇带封闭后拆除。

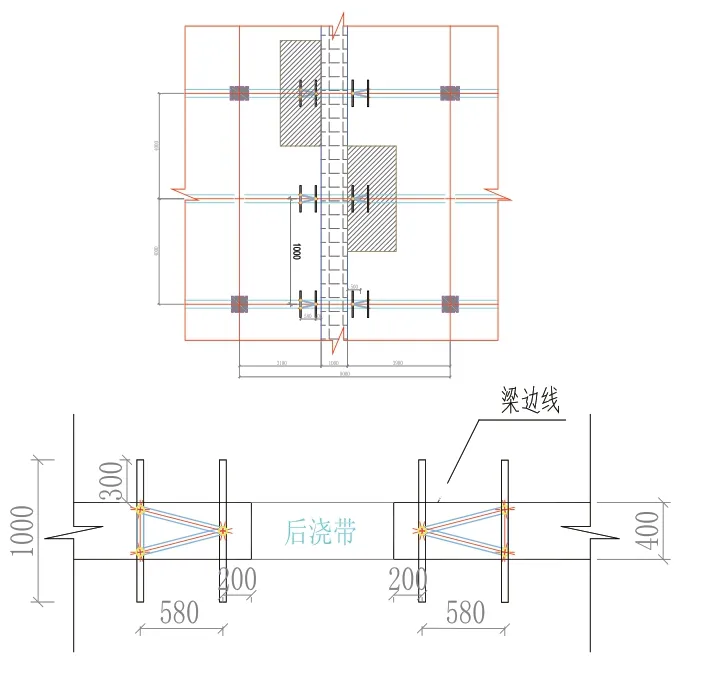

根据施工平面图后浇带位置和长度,每隔4m 设置一道支撑架,对后浇带两侧梁、板进行支撑。支撑架搭设中心点距后浇带边沿约500mm。搭设时,独立的组合三角形桁架支撑架与周围梁、板模板支撑架同时搭设,周围模板支撑架将在混凝土达到强度后拆除。独立的组合三角形桁架支撑架不拆除,保证后浇带两侧结构安全(图3~图5)。

图3 后浇带梁支撑架示意图

图4 后浇带板支撑架示意图

图5 后浇带支撑架定位示意图

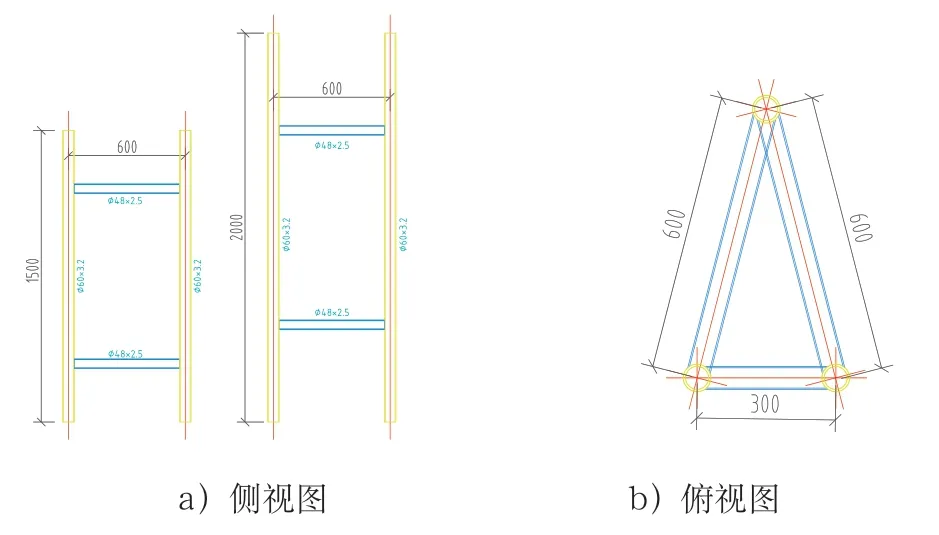

后浇带两侧采用的组合式三角形桁架支撑架横截面为三角形,设有2 种规格:一种横截面为600mm×600mm×300mm 等腰三角形,主要适用于现场截面宽度小于600mm 的梁;另一种为600mm×600mm×600mm 等边三角形,主要适用于现场截面宽度600~1 000mm 的梁,两种横截面不同的支撑架可满足常见工程中大多数的梁截面,技术经济性、施工便利性更好。架体在高度方向分为标准节和定制节,节与节之间采用承插式连接,标准节高度分为1.5m 或2.0m,定制节高度可根据建筑层高确定,架体搭设高度可通过标准节和定制节自由组合变化(图6)。搭设总高度不宜超过6m,当超过6m 时,应另行专门设计。架体底部设有可调支座,可精确调节搭设高度,螺杆插入钢管的长度不小于150mm。

图6 三角支撑架

3.2 支撑体系有限元分析

以柱网间距4m,主梁截面400mm×700mm,次梁截面300mm×600mm,楼板厚度180mm,施工活荷载3.0kN/m2的工程为例。分析采用角部钢管Q345A 钢材,壁厚3.2mm,水平向拉结钢管Q235A 钢材,壁厚2.5mm,加载板采用C30 混凝土,板厚200mm。支撑架顶部设置1 块厚200mm 的加载板,并在顶部施加1 个集中力来模拟加载,考虑边跨支撑架荷载的偏心效果,取偏心距100mm,集中力作用点距离短边角柱中心线190mm,支撑架底部采用铰支座。

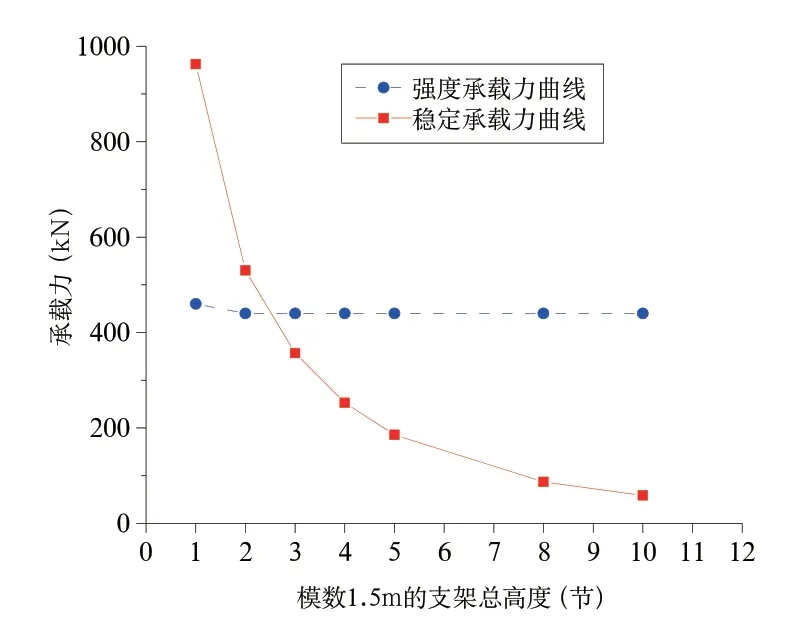

对单层及多层支撑架进行竖向荷载作用下的线性屈曲分析,在支撑架的顶部施加200kN 的集中荷载,得到各层支撑架第一阶屈曲模态和对应的屈曲特征值(图7)。

图7 单层及多层支撑架强度承载力与稳定承载力关系曲线

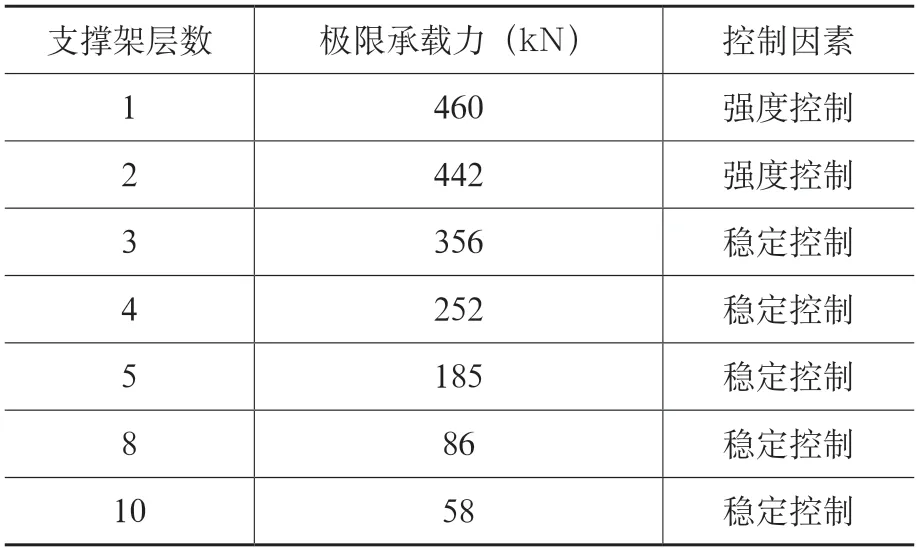

根据得出的单层及多层支撑架强度承载力与稳定承载力的对比关系曲线,各层支撑架的极限承载力(表1)。

表1 现浇结构拆模时所需混凝土强度

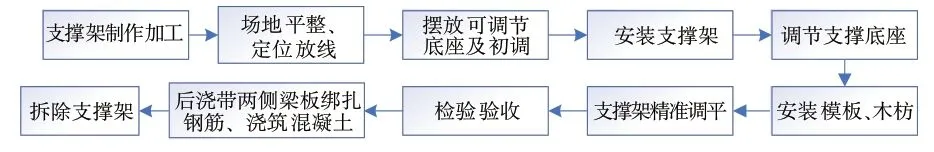

4 组合式三角形后浇带支撑体系工艺流程

组合式三角形后浇带支撑体系工艺流程如图8 所示。

图8 组合式三角形后浇带支撑体系工艺流程

1)支撑架制作加工 连接件采用Q235B 型钢根据设计尺寸加工。可调底座采用梯形牙,配置A38 丝杆和调节手柄,丝杆外径不应小于36mm,可调底座的底板采用Q235B 钢板制作,厚度不小于5mm。立杆长度分为标准接和定制节,标准节规格按长度分为1 500mm、2 000mm两种规格,定制节可根据施工现场需求进行定制。横杆采用Q235B 型镀锌钢管使用焊接方式与立杆相连。

2)场地平整、放线定位 首先检查铺设基层的表面平整度、现场无杂物。检查核对地面标高符合设计要求;确认楼面所有区域高度变化,以便支撑架调整。使用红外线水准仪测出标高控制水平线,同时确认现有结构混凝土地面高度变化必须满足某些区域的高差,计算并采用可调支架配合调节。

3)摆放可调节底座及初调 根据现场放线定位,支撑架中心距后浇带500mm,每隔4m 设置一道,将可调节底座按照定位进行摆放,摆放底座时再次检查基层平整度,有无杂物影响底座安放。

4)安装支撑架 ①将首层三角支撑架插入可调底座,确认支撑架与底座安装牢固;②将连接件插入首层支撑架上部;③将二层三角支撑架安装,按上述步骤根据图纸设计高度逐步安装,最后进行整体支撑架检查(图9)。

图9 三角形支撑架体安装

5)调节支撑底座 三角支撑架安装完成后,对底座进行初步高度调整,使支撑架保持同一水平高低。

6)安装模板与木枋 安装梁底模→安装木枋→安装侧模→自检→验收。安装水平结构模板,并拉线找直,安装主、次背楞,距梁底向两侧延伸300mm。安装后校正梁中线、标高、断面尺寸,清理模板内杂物。

7)精确调平 安装完毕后,根据红外线水准仪测出标高逐个调平,检查架体的平整度和垂直度,保证支撑架立杆垂直,不得倾斜。

8)检验验收 安装完毕后,施工单位须对支撑架稳定性、平整度、高低差、收边等进行全面的检查后,方可进行下一区域的工作。整道后浇带检验合格后,由总承包单位组织监理单位、安装单位等有关人员进行架体验收,验收合格后可移交使用。

9)钢筋绑扎、混凝土浇筑 模板、木枋安装完成,支撑架验收合格后,板面进行钢筋绑扎,先梁后板的顺序依次施工,钢筋绑扎完成后,进行验收,浇筑混凝土。

10)拆除组合式三角形桁架支撑架 当后浇带进行封闭,混凝土强度达到100%设计混凝土强度标准值后,将组合式三角形桁架支撑架拆除。

5 质量及安全保障措施

5.1 质量保证措施

1)安装支撑架前 应对加工和购进的配件及材料等进行全面的查核验收。检查验收内容包括:原材料的检验,配件结构尺寸,及支撑构件,配合件的各项功能的检查,符合设计要求后,方可使用;要保证地面的平整度,确保支撑架的定位及完成后处于水平状态。

2)安装支撑架时 由于楼层高度大于单个支撑架高度时,需要多个支撑架搭接,要保证搭接处的间缝不得过大。

3)支撑架完成后 要保证支撑架与地面保持垂直状态,不得倾斜。

4)支撑架拆除要求 ①底模及支撑拆除前应做混凝土抗压强度试验,提出拆模申请单,报监理批准后,方能拆除;②拆模质量检验要求:保证工程结构和构件各部分形状、尺寸和相互位置的正确;具有足够的强度、刚度和稳定性,能可靠地承受新浇混凝土的重量和侧压力,以及在施工过程中所产生的荷载;钢筋的绑扎与安装,符合混凝土的浇筑及养护等工艺要求;模板接缝应严密,不得漏浆;③模板拆除时必须根据结构构件同条件混凝土试块的强度指标来确定拆模时间。具体拆模日期由项目技术人员书面通知,没有书面通知不得擅自进行拆模施工;④模板及其支撑体系拆除时,严格按施工工艺和技术交底执行,以防发生意外事故,严禁违章操作。拆模前填写拆模申请单,经主管技术人员和试验部门、质量部门同意后方可拆除。

5.2 安全保证措施

1)各施工单位严禁用锤子或重物击打支撑架。

2)相关班组必须经常检查所搭建的后浇带区域支撑架体系是否可靠,架体是否变形,发现异常情况,立即上报项目部,以便及时整改加固。

3)后浇带支撑体系一经搭建完毕,严禁任何人以任何方式私自拆卸。如有特殊原因,必须拆除后浇带支撑,需要上报项目部并经项目部有关技术人员同意。

4)后浇带所在跨内不得施加其他荷载,如放置施工设备、堆放施工材料等,以保证结构安全。

6 结语

三角形后浇带支撑体系施工步骤简单,安拆灵活方便,周转便捷,减少了项目施工周期,节约成本,在保证安全性的同时,避免了用钢管支撑架施工的复杂、施工难、施工成本高的问题。

在项目实施中人工费相对于传统钢管脚手架节约了80%,材料费稍贵于传统钢管脚手架,但总体费用核算每100m 大约可节约50%~60%。施工质量好,可减少人工耗费,提高了工作效率;施工作业面干净整洁,有利于绿色施工;采用本支撑体系施工的后浇带支撑架拆装方便快捷,方便检修,具有较好的社会效益,推广应用前景广阔。