回油槽结构对高速插齿机静压主轴性能影响研究*

焦宇泽,李 栋,戚厚军,奚浩然,邢 侃

(1.天津职业技术师范大学 机械工程学院,天津 300222;2.天津市高速切削与精密加工重点实验室,天津 300222;3.天津市高端智能数控机床工程研究中心,天津 300222;4.天津第一机床有限公司,天津 300385)

0 引 言

随着我国工业智能化不断发展,企业对小模数高精度齿轮的需求逐年增长,同时对高速插齿机(生产此类齿轮的专用设备)的生产效率和加工精度提出了更高的要求。

传统插齿机主轴在高冲程工况下会出现干摩、抱轴现象,导致其工作效率较低,推广应用受到限制。当机床采用具有高刚度、高稳定性、低摩擦、小磨损优点的静压主轴后,其生产效率能得到有效提高[1];但在持续高冲程工况下,插齿机静压主轴仍会存在局部摩擦、磨损问题。

静压主轴是机床生产加工的核心部件。通过优化结构进而提高静压主轴性能成为重要的研究方向,国内外很多学者都对此展开了研究。

SATISH C S等人[2-3]研究了静压推力轴承不同的油腔形状对圆形推力轴承动态和静态性能的影响,并提出了适当的节流补偿装置,以提高其动态和静态性能。ZHAO J H等人[4]针对磁悬浮静压导轨装置,建立了单自由度支承系统传递函数,通过仿真计算,发现增加油膜厚度可降低导轨的承载能力、静刚度、动刚度和固有频率,其为磁悬浮静压系统设计提供了理论依据。LI Y X[5]1143-1144探究了不同结构设计参数和环境因素对静压导轨性能的影响,得出了油膜厚度与承载力、刚度的关系,其为磁液导轨系统优化提供了方向和指导。GAO S Y等人[6]探究了流体静压推力轴承不同的孔径比对于轴承性能的影响,证明了不同的孔径比对静压推力轴承的性能有不同的影响。

以上研究均是针对静压推力轴承、导轨工况的相关研究,也有学者针对静压主轴高速旋转工况做了充分的结构优化研究。

熊万里等人[7-9]推导了带有可控节流器的轴承性能理论模型,证明了通过静压轴承的可控节流器可以提升主轴的刚性和主轴回转稳定性,这为优化高速静压轴承性能提供了理论指导。ZHAO Y F等人[10-11]探究了表面织构对于其工作性能的影响,证明了表面织构可以提高承载并降低摩擦。SINGH U等人[12-17]针对精密气体静压主轴,探究了有、无均压槽结构对气体静压主轴工作性能的影响,之后针对不同的均压槽形状对性能的影响进行了数值模拟,证明了添加均压槽结构可以提升气体静压主轴的工作性能。

在以上研究中,学者们主要针对静压轴承绕轴线高速回转工况做结构优化工作。和一般静压主轴工况不同,高速插齿机静压主轴主要工况为高速往复冲程运动和慢速回转运动的复合运动工况。针对往复冲程运动工况,MA L A等人[18]针对单侧受载的液压缸系统设计了非对称式结构,经过仿真计算和实验证明了该结构可以有效应对单侧径向载荷;但是液压缸冲程速度与插齿机静压主轴冲程速度相差较大。

通过现有研究可知,目前对高速插齿机的特殊运动工况做静压主轴结构优化的研究相对较少。

为此,笔者以高速插齿机静压主轴为研究对象,在周向封油面位置构建回油槽结构,基于实际工况参数进行仿真计算,探究回油槽对于主轴油膜承载力、刚度及黏性生热现象的影响,同时探究不同回油槽形状对主轴油膜承载力和油膜刚度的影响。

1 边界条件

静压油膜承载力是静压主轴工作性能的重要参数。

在机床切削过程中,静压主轴轴体受到径向载荷,当载荷达到一定程度后,主轴轴体和轴套中线位置会产生微小径向位移,导致静压主轴油膜厚度不均。此时油膜受压部分产生反方向的支撑力,使主轴轴体和轴套之间不产生直接接触。

油膜受压压力为[5]1132:

(1)

式中:ps为供油压力;h0为初始油膜厚度;h为最小油膜厚度;λ0为初始液阻比。

流体静压主轴偏心率为:

(2)

式中:e为静压主轴受径向载荷时轴体和轴套的相对位移。

静压主轴油膜的承载力为:

(3)

式中:Ae为油腔的有效承载面积。

由式(3)可得出不同偏心率下油膜刚度为:

(4)

静压主轴偏心距增大使最小油膜厚度减小,油膜刚度随最小油膜厚度变化而波动[18]。

由于静压主轴工作过程中不发生直接摩擦,其运动阻力主要为黏性阻力[19],公式如下:

(5)

式中:AF为封油边过渡面面积;AY为静压主轴油腔面积;H为封油腔深度;μ为油液黏度;v为液压油流速。

静压主轴相对移动的平均线性速度可通过高速插齿机静压主轴冲程数计算,公式如下:

(6)

式中:n为冲程数;V为主轴移动速度;L为主轴每冲程最大行程距离,0.05 m。

由式(7)可得主轴运动速度为:

(7)

笔者主要针对主轴平均单向运行速度为2 m/s工况进行仿真计算。

2 有限元模型建立

高速插齿机静压主轴经由外部供油,使油液经过多级过滤器、单向阀、节流器等单元,最终在静压主轴轴体和轴套之间形成一层黏性油膜。

高速插齿机静压主轴在切削过程中受径向载荷后,工作状态如图1所示。

图1 静压主轴受载状态示意图

对于供油方式,笔者采用定压供油,入口位置设置毛细管节流器,暂不考虑装配精度、表面粗糙度、黏压黏温效应及流固传热对工作性能的影响。

静压主轴流体仿真模型如图2所示。

图2 静压主轴油膜有限元模型

流体仿真模型部分参数如表1所示。

表1 静压主轴油膜有限元模型部分参数

3 有、无回油槽对主轴工作性能影响

高速插齿机静压主轴主要运动为高速往复冲程运动及慢速回转运动,由于主轴两种运动的线速度相差极大,可忽略慢速回转运动,并将其视为高速圆柱静压导轨,进行仿真计算。主轴在切削运动中,其轴体和轴套之间因受到间歇径向载荷进而产生偏心距,径向载荷大小随不同径向进给运动而改变。主轴油膜为轴体提供相应承载力,同时又作为流体介质将径向载荷传递至静压轴套,使其产生一定的变形。

在仿真模型中,笔者设置不同大小的偏心率作为径向载荷替代项进行仿真计算,探究不同径向载荷下有、无回油槽结构对静压主轴工作性能的影响。

3.1 对静压主轴油膜承载力及油膜刚度影响

笔者分别建立有、无回油槽油膜流体仿真模型,将其设置在同种边界条件下进行仿真计算。

以偏心率ε=0.3模型为例,经过仿真计算,油膜最小厚度处压力云图如图3所示。

图3 有、无回油槽受压油膜压力分布

由图3可发现:压力从周向封油边至出口位置急剧降低,而在油腔内部压力基本相同。油膜无回油槽结构时,静压主轴油膜压力分布在受压油腔及部分封油面位置;当油膜增加回油槽结构时,油膜压力集中在受压油腔位置处,封油面位置的压力得到有效降低。

笔者分别建立不同偏心率(ε=0~0.5)模型,进行仿真计算,探究回油槽对油膜承载力的影响,统计结果如图4所示。

图4 有、无回油槽结构对油膜承载力影响

由图4可以看出:静压主轴油膜承载力随主轴油膜偏心率增大而逐渐增加,但油膜承载力增幅随偏心率增大而逐渐降低。在偏心率较低时,有回油槽油膜承载力约为无回油槽油膜承载力的1.5倍;随偏心率逐渐增大,有回油槽油膜承载力约为无回油槽油膜承载力的1.3倍,油膜承载力增幅效果逐渐降低。

有、无回油槽时,油膜刚度变化趋势如图5所示。

图5 有、无回油槽对油膜刚度影响

由图5可知:静压主轴油膜刚度会随偏心率增大而逐渐减小。在相同偏心率下,无回油槽结构相比有回油槽结构具有更高的油膜刚度。其中,在偏心率较低时,有、无回油槽对油膜刚度影响较大,随偏心率逐渐增高,此影响逐渐减小。

3.2 对静压主轴油膜黏性阻力影响

静压主轴在冲程运动中,由于主轴轴体和轴套之间存在黏性油膜,主要运动阻力为黏性流体在高速冲程下产生的油膜黏性剪切力,其合力为黏性阻力。油膜剪切力会随静压主轴冲程速度提升而逐渐增大。

以速度V=2 m/s工况为例,有、无油槽受压油膜黏性剪切力的分布如图6所示。

图6 有、无回油槽受压油膜剪切力分布

由图6可知:静压主轴工况可视为圆柱,狭缝偏心液流,油膜剪切力会随油膜厚度增大而逐渐减小。封油腔油膜厚度远大于封油面油膜厚度,因此,油腔位置处油膜剪切力明显小于其他位置。静压主轴油膜剪切力分布与主轴运动方向相关,运动方向同侧周向封油面油膜剪切力会明显低于运动方向异侧封油面油膜剪切力。

笔者在封油面位置建立的监测平面图如图7所示。

图7 流量监测平面示意图

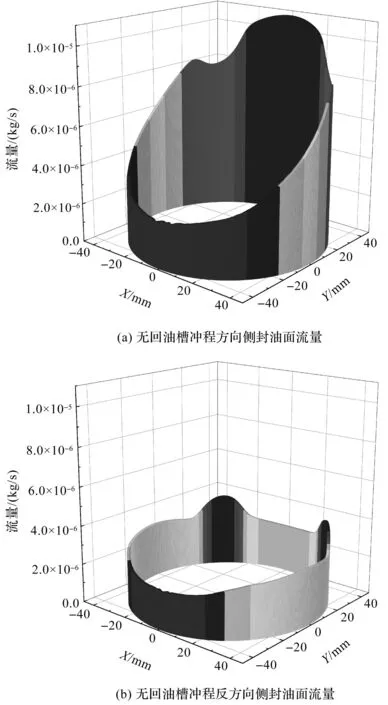

相同工况下,两侧封油面位置油液流量如图8所示。

图8 有、无回油槽封油面流量监测

由图8可知:油膜处于偏心状态时,同一封油面位置出现流量分布不均现象,其中最小油膜厚度处流量明显小于其余位置;在冲程方向封油面处,最大油膜厚度位置流量约为最小油膜厚度位置处流量的5倍。

在冲程方向异侧封油面处,无回油槽时,最大油膜厚度位置流量约为最小油膜厚度位置流量的1.2倍;有回油槽时,最大油膜厚度位置流量约为最小油膜厚度位置流量的1.7倍;主轴冲程方向封油面流量明显大于冲程反向封油面流量,冲程方向封油面最小油膜厚度处流量约为冲程方向异侧封油面最小油膜厚度处流量的1.2倍~1.4倍,冲程方向封油面最大油膜厚度处流量约为冲程方向异侧封油面最大油膜厚度处流量的3倍~4倍;有回油槽油膜封油面流量大于无回油槽油膜封油面流量,其中有回油槽结构冲程方向异侧封油面部分油流经回油槽朝运动反方向移动,可进一步改善静压主轴润滑状态。

由图6和图8可知:静压主轴增加回油槽结构使黏性剪切力更加集中在运动方向异侧封油面位置,其降低了封油面油膜的面积,增加了油液流量,改善了整体润滑环境。

不同偏心率下油膜黏性阻力数据如图9所示。

图9 油膜黏性阻力变化趋势

由图9可知:添加回油槽结构在相同运动工况下可以降低主轴油膜的黏性阻力。

3.3 油膜在连续冲程内温度变化

高速插齿机在执行切削过程中,静压主轴主运动为高速往复冲程运动,当冲程数过高时,油膜温度会因为黏性流体剪切生热而升高。

当油液供应充分时,一部分因剪切运动而产生的热量随油膜出口流量流出。当主轴冲程速度发生变化时,出口流量会随速度波动而增加或减少,未及时流出的热量会积聚在油膜位置。

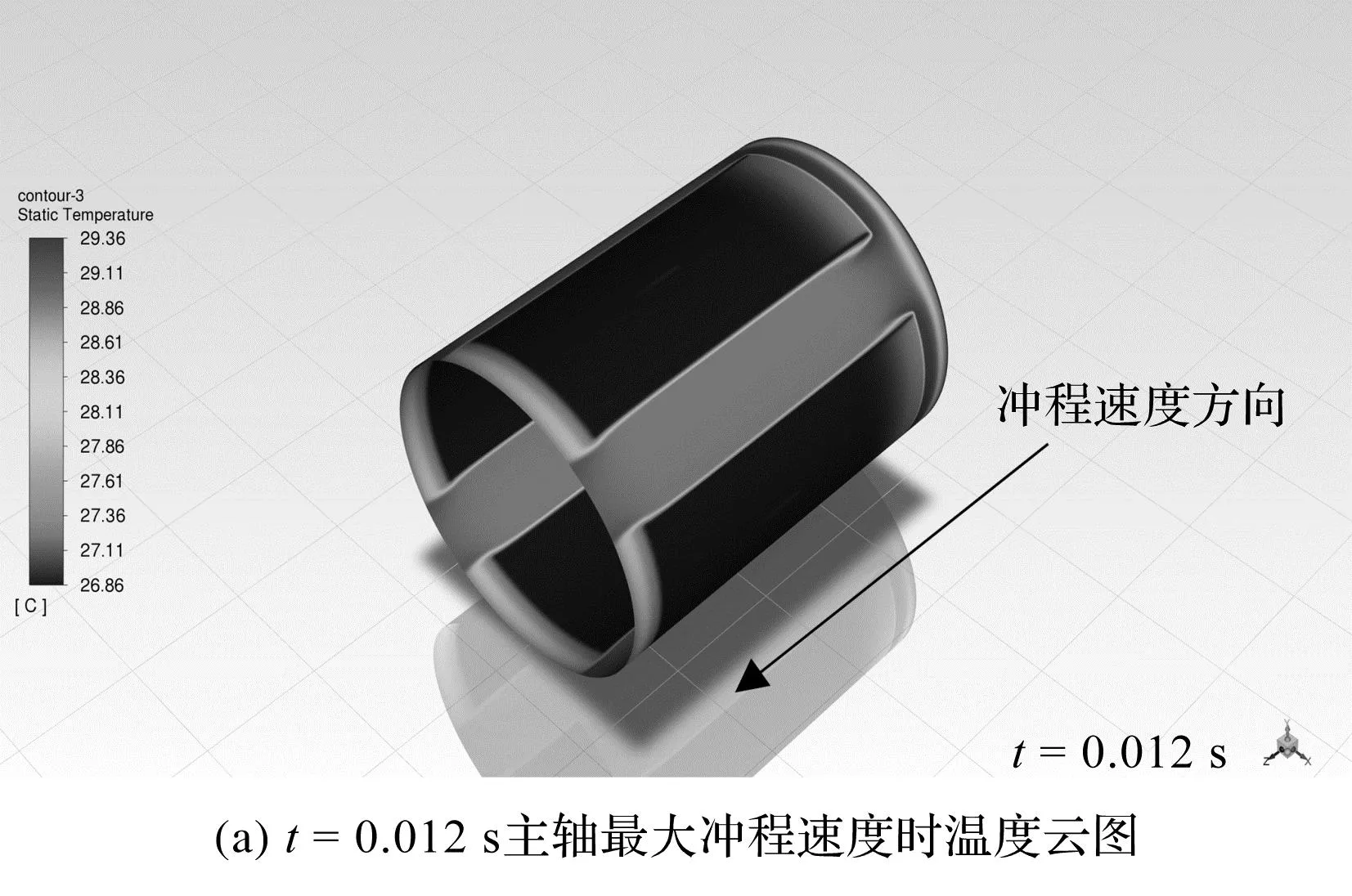

笔者分别对有、无回油槽油膜模型进行仿真计算,探究一个冲程时间内油膜温度变化,即分别取不同冲程方向且速度为最大值时的温度分布云图进行探究。

无回油槽结构油膜在一次冲程内不同时间段的温度分布云图如图10所示。

图10 无回油槽油膜温度分布

有回油槽结构油膜在一次冲程内不同时间段的温度分布云图如图11所示。

图11 有回油槽结构油膜温度分布

由图11可以看出:主轴油膜温度主要集中在封油面位置处,其原因为封油面位置的油膜厚度相对较薄,剪切运动生热现象最明显,油腔位置的油膜温度基本保持不变。在封油腔两侧的周向封油面位置处,油膜温度分布出现不均匀现象。

运动方向同侧封油面位置的油膜温度相对于异侧封油面位置的油膜温度明显更低,这是由于主轴速度极快,黏性油液从油腔位置向两侧分布过程中受到主轴运动的影响,为油液增加了运动方向的初始速度,使油液两侧流量分布不均。

运动方向封油面流量大于异侧封油面流量,进而导致异侧封油面剪切生热现象加剧。

由图10和图11对比可知:在轴向封油面位置添加回油槽结构使剪切生热区域减小,在主轴速度变化过程中可以在改善油膜润滑性能的同时增大主轴的出口流量,这将有利于改善主轴在连续高冲程下的温度累积现象。

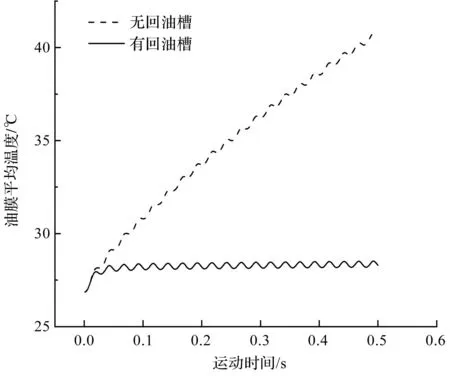

基于主轴实际工况参数,笔者编写主轴运动方程,进行瞬态计算,统计10次冲程运动下主轴油膜的平均温度变化,结果如图12所示。

图12 有、无回油槽对温度变化影响趋势

由图12可知:在冲程运动开始时,主轴油膜温度呈上升趋势,当冲程次数增多时,无回油槽结构油膜平均温度随冲程次数增加而逐渐增大,有回油槽结构油膜平均温度在28 ℃左右小幅波动。

3.4 对轴套变形量影响

静压油膜压力超过一定节点时,铸铝青铜合金轴套会发生一定的变形,进而影响到主轴的工作性能。当变形量过大时,静压主轴油膜不均性增加,极易导致乏油润滑或润滑失效,使主轴加速出现摩擦、磨损现象。

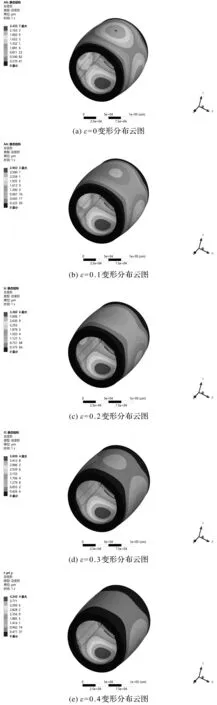

笔者分别建立高速插齿机流体静压主轴单向流固耦合模型,并基于该模型计算不同偏心率下有、无回油槽结构对主轴轴套变形量的影响。

无回油槽结构轴套变形分布云图如图13所示。

图13 不同载荷下无回油槽结构变形量

有回油槽结构轴套变形分布云图如图14所示。

图14 不同载荷下有回油槽结构变形量

通过对比图13和图14可以发现:无回油槽结构和有回油槽结构最大变形量的位置不同。无回油槽结构在低偏心率时(ε<0.1),最大变形主要出现在静压主轴周向封油面位置。随着静压主轴径向负载增加即偏心率逐渐增加,静压轴套最大变形位置逐渐向封油腔中心位置过渡。在高偏心率时,静压轴套最大变形位置主要出现在受压封油腔中心及部分周向封油面处。

有回油槽结构静压轴套受到不同大小径向负载时,回油槽结构使压力更加集中在封油腔位置,并增加油液流量,改善润滑状态,进而降低轴向封油面处的压力,使轴套最大变形量位置处于受压封油腔中心处,其对封油面位置影响较小。

有、无回油槽结构轴套在不同偏心率下的最大变形量如图15所示。

图15 有、无回油槽不同偏心率下最大轴套变形量

从图15可知:轴套最大变形量随偏心率增大而增加。无回油槽结构变形量在高偏心率时为低偏心率时的1.2倍,有回油槽结构的高偏心率变形量为低偏心率变形量的1.9倍。在偏心率较低时(ε<0.3),无回油槽结构最大变形量大于有回油槽结构,二者之间最大相差40%;当偏心率较高时(ε>0.3),有回油槽结构最大变形量大于无回油槽结构,二者之间最大相差15%。

3.5 回油槽形状对静压主轴承载性能影响

笔者分别建立投影面积相同的矩形截面、圆形截面、三角形截面、梯形截面回油槽油膜模型,均在供油压力为2 MPa、主轴瞬时冲程线速度为2 m/s、出口位置设置为压力出口工况下进行仿真计算。

在不同偏心率下,不同形状回油槽模型主轴油膜承载力变化趋势如图16所示。

图16 不同油槽形状对油膜承载力影响

由图16可知:不同回油槽形状主轴油膜承载力均会随偏心率增大而增加,不同的回油槽形状对承载力影响较小。在偏心率较低时(ε=0.1),三角形回油槽模型油膜承载力大于其余形状回油槽油膜模型;随着偏心率逐渐升高(ε>0.1),矩形回油槽油膜承载力大于其余模型油膜承载力。

在不同偏心率下,不同形状回油槽模型油膜刚度变化趋势如图17所示。

图17 不同回油槽形状对油膜刚度影响

由图17可知:不同回油槽形状对油膜刚度影响与偏心率相关。其中圆形回油槽和梯形回油槽油膜刚度随着偏心率的增大先小幅增长再降低;矩形回油槽和三角形回油槽油膜刚度均是随着偏心率的增大逐渐降低,但三角形回油槽油膜刚度衰减速度最快。

当偏心率ε=0.1时,油膜刚度关系为三角形回油槽>矩形回油槽>梯形回油槽>圆形回油槽,其中三角形回油槽油膜刚度较圆形回油槽油膜刚度高约10%;

随偏心率逐渐增大(ε=0.1~0.4),油膜刚度大小关系为梯形回油槽>矩形回油槽>三角形回油槽>圆形回油槽;

当偏心率较高时(ε=0.5),油膜刚度大小关系为矩形油槽>梯形回油槽>三角形回油槽>圆形回油槽;

当偏心率ε=0.1和0.3时,回油槽形状对油膜刚度影响较明显,主轴处于其余偏心率时,回油槽形状对油膜刚度影响相对较小[20]。

4 实验验证

高速插齿机静压主轴忽略慢速回转运动后,可视其为圆柱静压导轨。

蒋书运等人[21]建立了五自由度圆柱静压导轨的静态刚度理论模型,并搭建了静压导轨实验平台,以对理论仿真模型进行验证。

圆柱静压导轨刚度测试平台如图18所示[21]。

图18 圆柱静压导轨刚度测试平台

其中,静压导轨参数如表2所示。

表2 静压主轴油膜有限元模型部分参数

在文献[21]中,基于实验平台,学者们测量了圆柱静压导轨系统在总负载150 kg的砝码后,静压导轨的油膜垂直刚度。

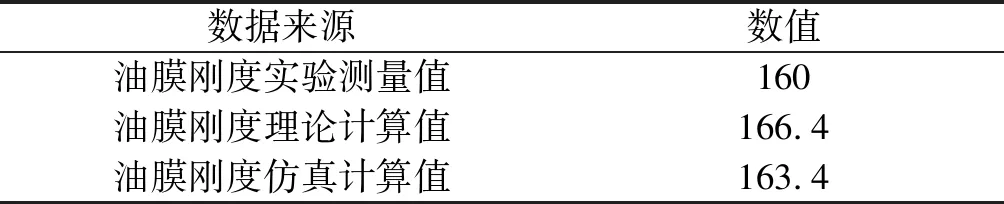

为证明该研究中有限元模型的准确性,基于文献[21],笔者建立了单个圆柱静压导轨受载油膜流体仿真模型,通过仿真计算了在相同工况下的油膜刚度,结果如表3所示。

表3 油膜刚度数值比较

由表3可知:导轨油膜的理论计算刚度和实验测量值相差了3.8%,仿真计算值和实验测量值相差了2%,证明了仿真计算模型及其模型建立方法的准确性。

5 结束语

针对回油槽结构对插齿机静压主轴性能影响不明确的问题,笔者建立了不同回油槽油膜模型,利用有限元方法进行了仿真计算,基于实际工况参数,探究了回油槽结构对高速插齿机静压主轴工作性能的影响。

研究得出了以下结论:

1)有回油槽结构油膜相比无回油槽结构油膜,其压力分布更加集中在封油腔位置处。添加回油槽结构可以使油膜承载力和刚度提高1.3倍~1.5倍。在同一工况下,运动方向同侧位置封油面油膜剪切力大于异侧位置封油面的剪切力。有回油槽结构可以有效提高油液流量,同时减小封油面油膜面积,降低主轴运动时的黏性阻力;

2)封油面位置添加回油槽结构可以有效改善主轴冲程运动中的黏性剪切生热现象。添加回油槽结构,可降低封油面油膜温度集中区域面积,增加封油面内油膜流动量,更有利于黏性温升随油流排出。相比无回油槽结构,有回油槽结构可在多冲程内使油膜平均温度处于28 ℃左右的相对稳定温度;

3)当静压主轴不偏心时,无回油槽结构静压轴套最大变形位置处于周向封油面,有回油槽结构静压轴套最大变形位置处于封油腔中心;当静压主轴受载偏心时,有回油槽结构静压轴套最大变形位置仍处于封油腔中心,而无回油槽结构静压轴套最大变形位置处于封油腔及部分封油面。在偏心率较低时,无回油槽结构轴套变形量相对更大;偏心率较高时,有回油槽结构轴套变形量相对更大;

4)回油槽形状对油膜承载力影响相对较小,但在部分偏心率下,不同回油槽形状对油膜刚度影响相对较大。

在后续的研究中,笔者将探究实际工况特征对高速插齿机静压主轴润滑特性的影响规律,旨在提高插齿机床工作效率及其主轴工作寿命。