单箱多室宽幅高架桥梁端底板应力研究

杨红成,蒋伦岗

(苏交科集团股份有限公司,南京 210017)

1 引言

单箱多室现浇连续梁具有良好的受力性能, 在市政高架桥中,其腹板钢束上弯至顶板进行张拉方式被广泛采用,导致端横梁附近底板存在应力分布不均匀,边腹板近梁端底板、腹板的部分区域出现拉应力。 针对该问题,传统单梁模型计算不能真实地反映其受力状况, 横梁钢束和桥面板钢束的应力影响设计中不能忽略,需通过实体有限元模型,对底板受力状态进行精确模拟,对腹板钢束弯起角度、底板配置钢束等进行控制,以改善底板应力。 本文基于某市政高架桥,分别建立桥梁博士和ANSYS 有限元模型, 对箱梁梁端底板应力进行分析,探究应力控制的方法及措施。

2 工程实例分析

2.1 工程简介

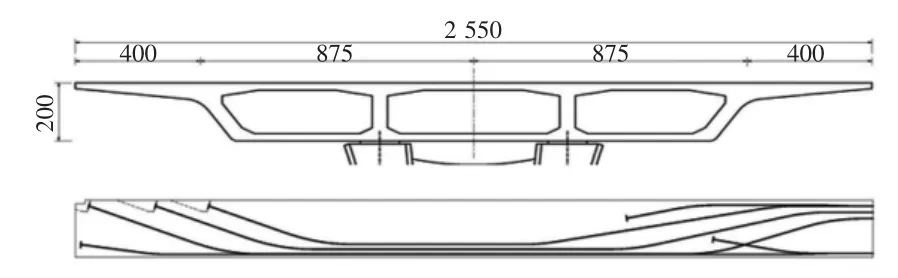

某市政高架桥,上部结构采用预应力混凝土连续箱梁,下部结构采用花瓶墩,跨径组合为3×30 m,设计车道为双向6车道。箱梁采用单箱三室断面形式,箱梁梁高为2 m,顶宽25.5 m,悬臂长度为4 m;边腹板采用斜腹板布置,斜率4∶3,中腹板竖直;跨中顶板及底板厚0.25 m,腹板厚0.5 m;边箱顶板净宽4.8 m,中箱顶板净宽5.5 m;端横梁、中横梁宽度分别为1.8 m、2.5 m。 每道横梁下横桥向布置两个支座,支座间距为6 m,设计荷载采用城-A 级,箱梁断面。

箱梁采用双向预应力体系, 为降低预应力钢束用量,箱梁纵向钢束采用常规的通长腹板束(双排6-15ϕ15 mm 钢绞线)、负弯矩顶板短束(单个墩顶8-12ϕ15 mm 钢绞线)及底板短束(单跨8-7ϕ15 mm 钢绞线)进行配置。 由于上部采用现浇支架施工,为使各联间施工互不干扰,加快施工进度,将腹板钢束上弯18°至顶板,分3 批进行锚固,负弯矩顶板束采用两端张拉齿板锚固, 边跨底板束则采用单端张拉齿板锚固,纵向钢束布置如图1 所示。 桥面板及横梁根据需要分别布设横向预应力钢束。

图1 箱梁断面及钢束布置图

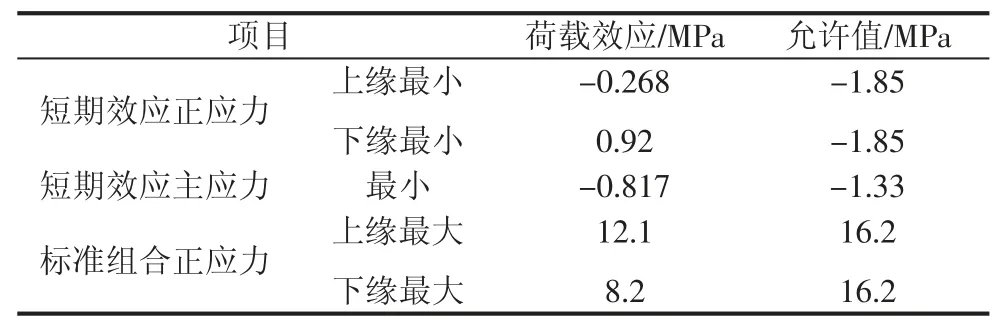

2.2 传统单梁模型计算分析

本文首先通过桥梁博士建立共计103 个节点,102 个单元的单梁模型,并查看该桥底板应力分布,同时考虑恒载、预应力、温度梯度、支座沉降等荷载作用。 根据CJJ 11—2011《城市桥梁设计规范》[2]JTG 3362—2018 《公路钢筋混凝土及预应力混凝土桥涵设计规范》[3]规定,按最不利组合,在承载能力极限组合状态下,主梁抗弯满足规范要求;在正常使用极限短期效应组合下,主梁下缘均未出现拉应力,短期效应组合下纵梁截面主拉应力均较小,最大主拉应力为-0.82 MPa,小于规范允许值-1.33 MPa,标准组合下主梁上下缘压应力最大为12.1 MPa,小于规范允许值16.2 MPa,如表1 所示,通过单梁模型分析主梁抗弯、抗裂等均满足规范要求。

表1 短期效应组合抗裂验算表

2.3 实体有限元计算分析

经桥梁博士建模计算, 主梁各项指标均能满足现有规范要求,对于宽桥多室断面,考虑到单梁不能考虑横向预应力效应的局限性, 为了更加真实地反映实际箱梁的受力状况,拟对梁体结构采用实体分析,以此来查看各部分结构受力。 本节将采用三维有限元软件ANSYS, 通过编写APDL(ANSYS Parametric Design Language)[4]命令流,进行建模分析,以期对结构各个部分受力状态精确模拟。

2.3.1 有限元建模

通过大型有限元软件ANSYS 建模,对现浇连续箱梁进行结构受力分析。主梁采用实体单元SOLID45,预应力钢束采用杆单元LINK8,二期恒载采用面荷载单元SURF154,全桥共计202 862 个单元,包括混凝土实体单元153 400 个,预应力筋单元24 830 个,二期面荷载单元24 632 个。 此外,通过桥梁博士绘制边跨影响线,确定车辆布载形式,考虑在汽车荷载最不利荷载工况下,分析探究桥梁结构的受力情况。

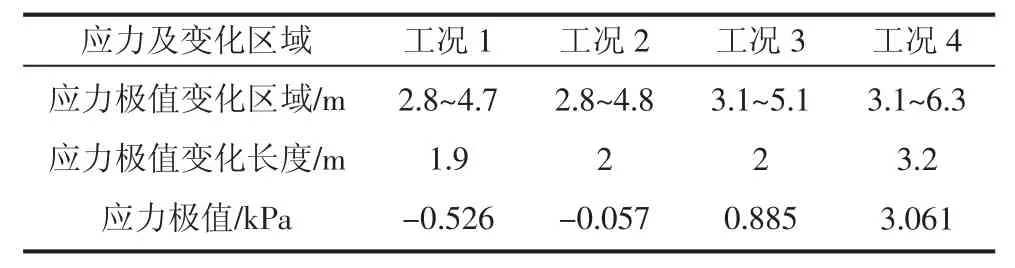

2.3.2 工况分析

本节将分析车辆、纵梁、横梁、桥面板在整个桥梁结构中所承担的应力状态,为了方便描述,将工况记为工况1、工况2、工况3、工况4。 其中,工况1——恒载+ 纵向钢束,工况2——恒载+ 纵向钢束+ 汽车荷载,工况3——恒载+ 纵向钢束+ 汽车荷载+ 横梁钢束, 工况4——恒载+ 纵向钢束+ 汽车荷载+横梁钢束+桥面板钢束,具体结果详见表2。

表2 工况分析表

从表2 可以看出, 工况1 下的桥梁结构, 底板均为压应力,压应力最小值为0.526 MPa;工况2 中,最不利情况下的车辆布载,使得压应力缩小到0.057 MPa,即车辆荷载影响值约为0.47 MPa,且应力极值变化区域及长度基本不变;工况3 中添加了横梁钢束,桥梁底板出现了约0.885 MPa 的拉应力,应力值变化约0.95 MPa, 应力极值变化区域有所增加但长度基本不变,区域逐渐远离桥端部,而相应位置箱梁中心处压应力储备约2.145~3.658 MPa;工况4 中桥面板预应力钢束张拉使得桥梁底板拉应力值增大到3.061 MPa, 应力值变化大约2.2 MPa,应力极值变化区域及长度均有增加,与工况3 相比变化区域初始位置基本不变, 而相应位置箱梁中心处压应力储备约1.639~3.205 MPa。

由分析结果可以得出, 桥面板预应力钢束在本文所述的现浇连续箱梁中,起到很大的影响作用,横梁钢束次之,车辆荷载影响次之,故单梁模型在模拟时存在失真,并不能完全反映真实的边腹板受力状况,以及多种荷载的叠加效应。

2.4 拟订改进措施

宽幅现浇连续箱梁近梁端处底板应力分布不均, 且有部分拉应力,而引起拉应力的变化因素较多,故如何有效地改进桥梁受力是亟待解决的问题。 针对上述现浇连续箱梁存在底板拉应力问题,本节将从结构本身和配筋两个方面,拟订措施以达到改善底板应力的目的。 对于箱梁结构设计来说,由于该项目需与其他已建项目外观一致,模板一致,致使腹板斜率、悬臂长度、箱室间距等方面无法进行改变。 桥面板横向预应力受悬臂长度控制,调整空间不大。 因此,本节将在结构方面拟定改变横梁宽度的措施,分析底板应力改善程度。 同时拟在调整配束方面的两个措施: 改变腹板钢束弯起角度和增减边腹板底板钢束, 来探究其是否能够有效地缓解底板出现拉应力的问题。

2.4.1 调整横梁宽度

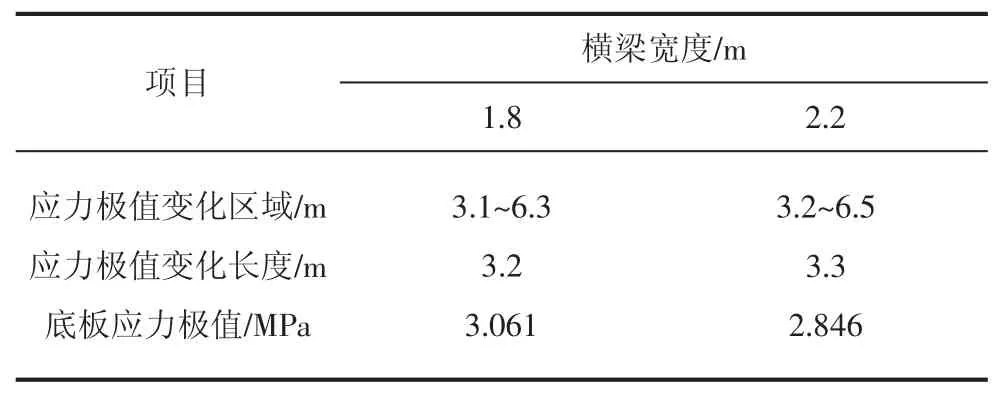

在工况4 的基础上,仅将横梁宽度由原来的1.8 m 调整为2.2 m,重新建立有限元模型计算,得到的底板应力状况见表3。

表3 横梁宽度工况表

表3 中可以看出,横梁宽度的增大,使得底板局部拉应力减少大约0.22 MPa,应力极值有所改善,但是减小幅度并不显著,应力极值变化区域有所增加,但长度基本不变。

2.4.2 改变腹板钢束弯起角度

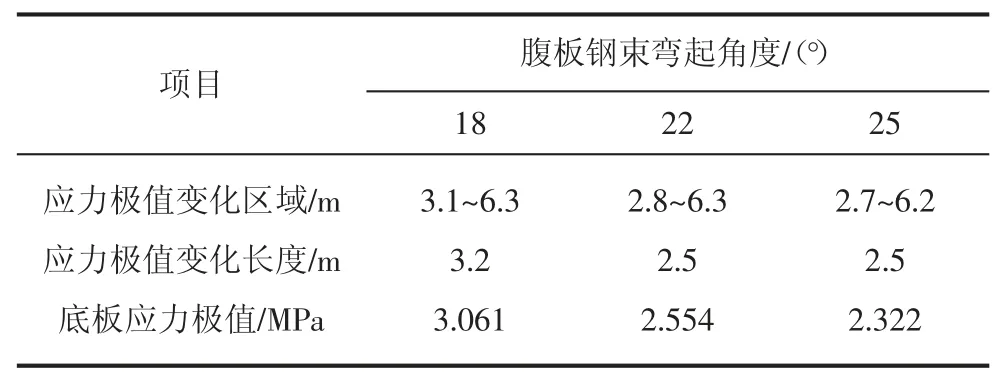

同样在工况4 的基础上, 将腹板钢束弯起角度从原先的18°,分别调整为22°、25°,重新建立有限元模型计算,得到的底板应力状况见表4。

表4 腹板钢束弯起角度工况表

从表4 可以看出,随着腹板弯起角度的增大,应力极值变化区域也相应减少,应力极值变化长度也在减小,到25°时变化长度趋于平缓, 此外, 底板应力极值也相较于增大横梁宽度,减小幅度更为明显,故此,现浇连续宽箱梁在设计时,腹板弯起角度可以适当放大到22°~25°,可以有效地减小底板区域出现的拉应力。

2.4.3 增减底板钢束

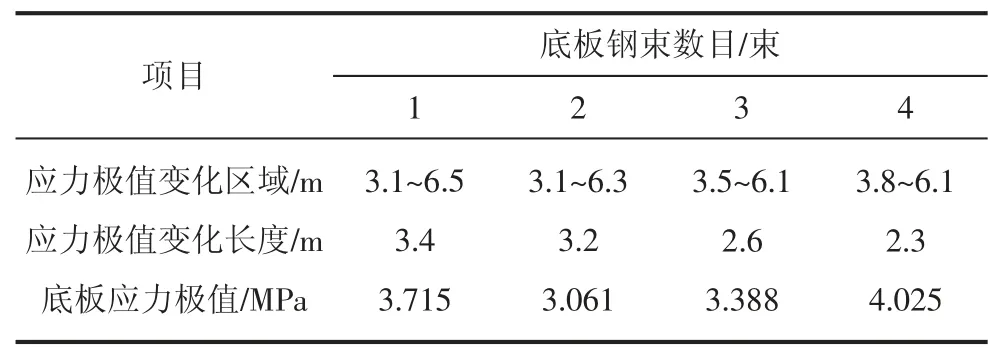

底板钢束对于保证箱梁结构底板受力, 起到不可或缺的作用,其中,对于桥梁底板应力分配最为关键,然而底板钢束配置数目却没有明确的界定,由于边腹板底板出现拉应力,而中腹板底板均未出现拉应力,故本节将保持工况4 的荷载,设置边腹板底板钢束分别为1~4 根, 来探究底板钢束的数目对于底板应力情况的影响,得到的底板应力状况见表5。

表5 底板钢束数目工况表

从表5 可以看出,随着底板钢束数目的增加,应力极值变化区域及长度、底板应力极值均先减小后增大。 底板钢束单端锚固,预应力的传递对近梁端边腹板底应力影响有限,钢束离边腹板越远,影响越小,且受混凝土泊松比的影响,增加底板束还会加剧边腹板底处的拉应力。 因此,对现浇连续梁底板钢束的设计数目应根据计算结果,合理采用。 同时,从对比可以看出,底板钢束数目配置过多或者过小,都会影响底板的拉应力。

3 结论

1)对于该类宽幅、多室现浇箱梁,传统的单梁桥博模型,存在着应力失真的问题,无法准确地描述桥梁结构的受力状况,因此,在桥梁设计中,引入ANSYS 等有限元实体分析软件是有必要的。

2)对于横梁钢束和桥面板钢束的应力影响设计中不能忽略,在进行桥梁设计时,应考虑其对底板应力的不利作用。

3)采用上弯腹板束至顶板锚固的现浇连续箱梁来说,腹板钢束弯起角度不宜过小,宜扩大到22°~25°,在一定程度上可以改善底板的受力状况。 同时可以避免施工现场钢束弯起角度控制不到位而引起的底板拉应力增大, 从而有效避免裂缝的产生。

4)边腹板底板钢束的根数不宜设置过多,应根据受力状况控制好底板钢束的数目。

5)受该种钢束配置形式的限制,调整腹板钢束弯起角度和边跨底板钢束数量, 虽能一定程度上改善边腹板近梁端底板应力,但改善有限。 因此,对于梁端边腹板处底板拉应力应加以重视,除采取上述措施进行控制外,建议局部适当增加普通钢筋配置,避免混凝土开裂出现。