襄阳东站柱分叉铸钢节点缩尺模型试验研究

彭俊

(中铁第四勘察设计院集团有限公司,武汉 430063)

1 工程概况

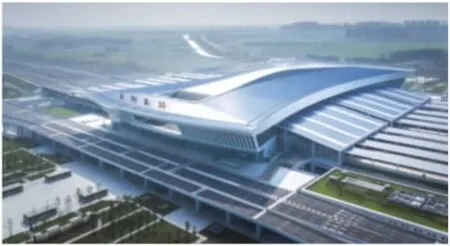

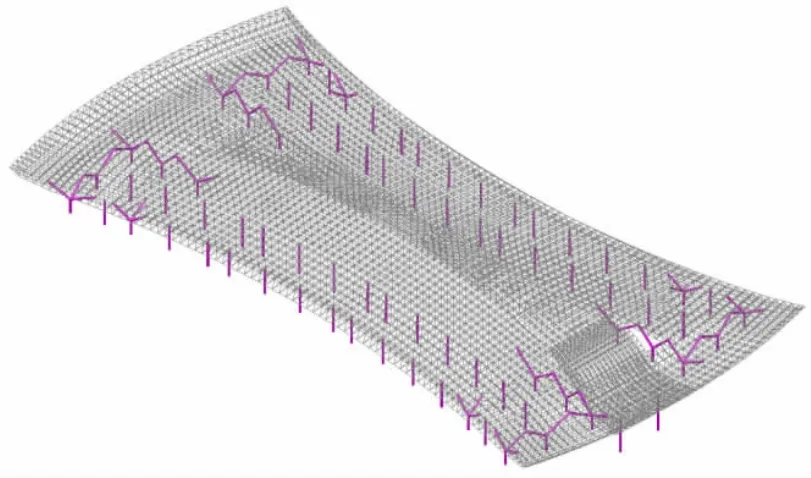

襄阳东站 (原名襄阳东津站) 屋盖南北向 (垂轨向)长358 m、东西向(顺轨向)长124~178 m、屋盖整体不设变形缝,东西向最大跨度86 m、南北向最大悬挑约30 m[1],襄阳东站实景如图1 所示。 屋盖采用钢管混凝土柱支承四角锥钢网架结构,在南、北两端区域采用二分叉柱及三分叉柱支承屋盖以减小屋盖悬挑长度,钢屋盖结构三维模型如图2 所示。 考虑到建筑美观要求及受力复杂等因素,柱分叉节点采用铸钢节点。

图1 襄阳东站实景图

图2 钢屋盖结构三维模型图

2 柱分叉铸钢节点设计

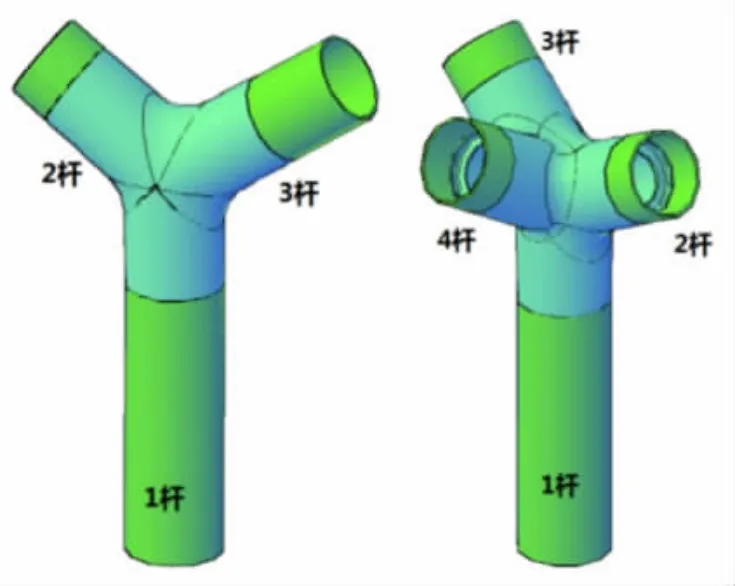

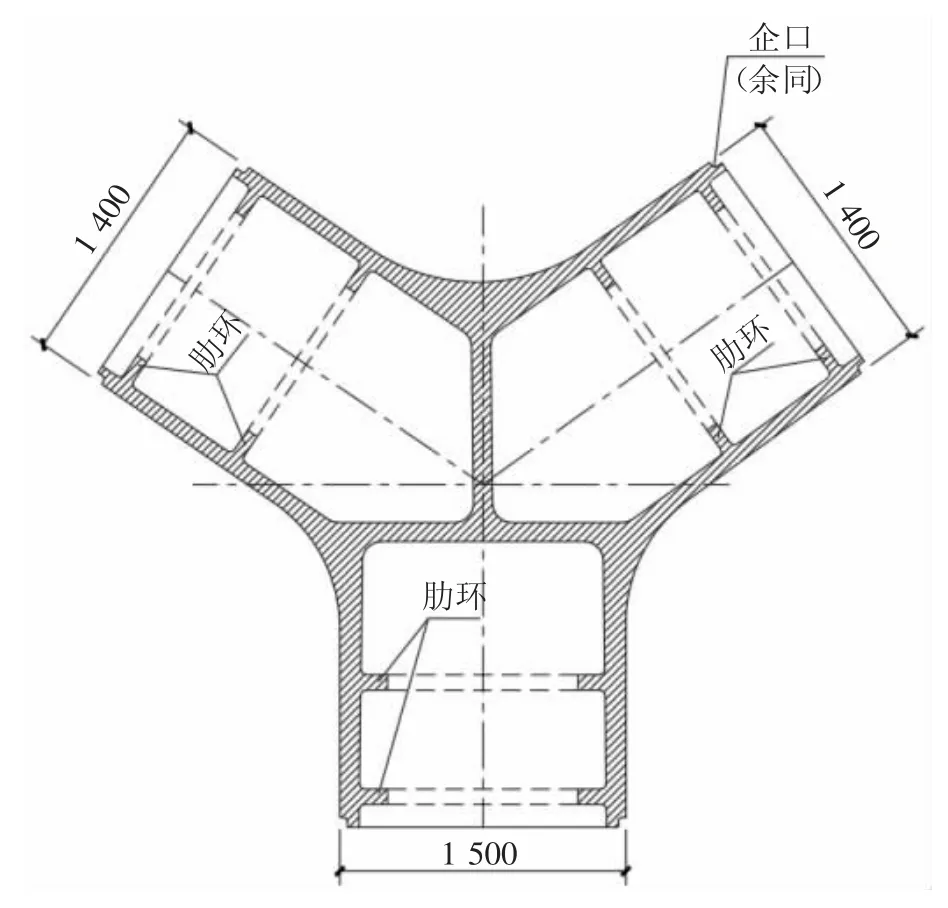

柱二分叉节点及柱三分叉节点如图3 所示,柱分叉节点中1 杆外径1 500 mm,2 杆、3 杆、4 杆在根部位置外径1 400 mm。铸管的壁厚结合受力需要及铸造工艺的构造要求确定。

图3 柱二分叉节点及柱三分叉节点

钢管材质为Q345GJC, 铸钢件材质选用适于复杂受力状态的G20Mn5N,铸钢件壁厚根据与之对接相连的钢管截面特性和铸造工艺要求确定, 铸钢件与钢管对接焊连接处考虑壁厚差的影响设置企口构造以提高连接承载力, 铸钢节点内设置肋环进行加强,铸钢节点剖面大样如图4 所示。

图4 铸钢节点剖面大样图(单位:mm)

3 铸钢节点加载试验

JGJ/T 395—2017《铸钢结构技术规程》[2]规定:试验宜采用足尺试件,当试验设备无法满足时,可采用缩尺试件,缩尺比例不宜小于1/2。 结合试验室的最大加载能力和柱分叉节点的受力情况, 选取典型的柱二分叉节点及柱三分叉节点, 采用1/2 缩尺试件进行破坏性试验,通过试验现象、荷载应变曲线及荷载位移曲线研究节点的弹塑性发展情况, 对节点受力性能进行评估[3-7]。

3.1 加载装置

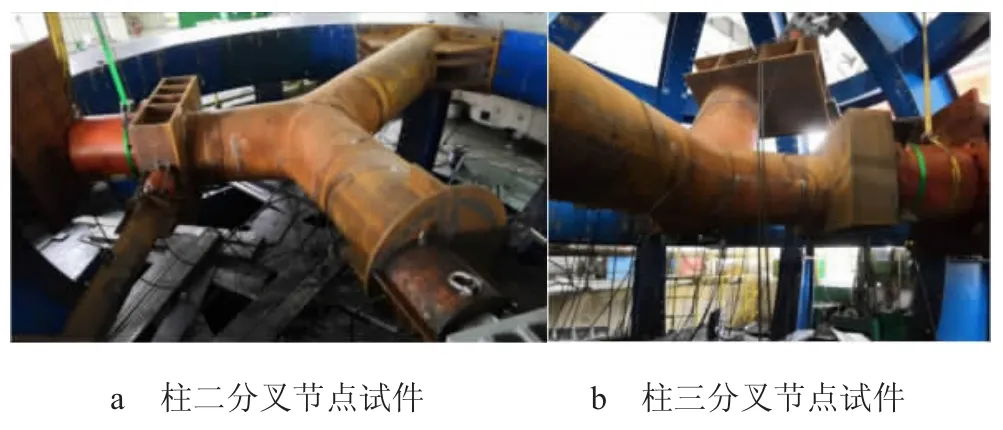

反力架采用大吨位球形反力架, 其内部净空直径为6 m,最大承载力为3×104kN。 试验试件在反力架中通过千斤顶进行加载。 柱二分叉节点试件及柱三分叉节点试件在球形反力架中安装完成状态如图5 所示。

图5 柱分叉节点试件在球形反力架中安装完成状态

3.2 加载方案

柱二分叉铸钢节点试件加载方案、 试验现象及受力性能等均与柱三分叉铸钢节点试件加载试验类似, 本文主要针对柱三分叉铸钢节点进行试验及有限元分析研究。

为检验节点的极限承载能力,对节点进行破坏性试验,对柱三分叉铸钢节点试件加载到设计荷载的3.5 倍。加载时,各加载点同步进行加载,试验荷载采用分级加载,由0 至最大加载力均分为35 级,每级荷载稳压2 min 后读取应变片、位移计的读数,直至加载破坏或达到最大加载力,此时稳压3 min 后卸载。

首先根据反力架现场配置确定各杆件长度, 与铸钢节点相连的接长钢管依据施工图纸进行配置, 然后结合杆件内力设计值、 千斤顶量程及油泵连接方案来确定节点试件各杆件的试验荷载。 本试验中将1 号杆件端部作为固定端,对2 号、3 号、4 号杆件端部进行加载, 加载方案中忽略较小的剪力和弯矩,考虑到扭矩较小,其对圆管的受力影响也可忽略不计,杆端弯矩通过轴力偏心和剪力来施加。

表1 给出了节点试件的各杆件在1 倍荷载设计值试验加载下计算得出的各杆件杆端轴力、剪力、扭矩及弯矩,与理论计算偏差均在5%以内,试验加载方案合理。

表1 1 倍荷载设计值加载下节点中心处各杆件端内力

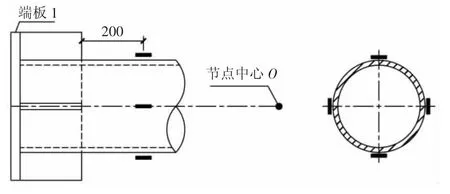

试验过程中采用应变片测量各杆件外表面应变和节点中心应力集中区的应变,采用位移计监测节点中心和杆端位移。杆件外表面的应变片采用单向应变片,安装于距离端板200 mm的截面处,每根圆管杆件在同一截面上均匀布置4 个应变片,如图6 所示,图6 中为应变片,共布置单向应变片12 处。 节点中心区域和应力较大区域采用三向应变花进行监测, 图7为应变花布置示意图,共13 处。 在节点中心区域设置位移计,用于监测节点中心位移, 在杆件端部沿局部坐标轴3 个方向各布置1 枚位移计用于监测杆端位移。

图6 单向应变片布置示意图

图7 三向应变花布置

3.3 试验现象及结果

试件安装完成后现场照如图5b 所示, 当加载至第23 级荷载(2.3 倍荷载设计值)时,3 号杆件由于弯矩过大,一侧压应变达到-1 816 με,大于屈服应变εy,局部出现塑性。 2 号、4 号加载杆件的应变均小于屈服应变εy,处于弹性范围内。 作为固定端的1 号杆,此时截面平均微应变为-273 με,处于弹性范围内。 从开始加载直至第23 级加载,节点应力集中区应变线性增加,应变最大的3 个测点为T14、T62 和T51,T14 测点应变为667 με,T62 测点应变为573 με,T51 测点应变为584 με,节点域仍处于弹性范围内。 各位移计读数仍然较小, 均在0~9.2 mm 范围内, 其中节点中心沿1 号杆件轴向位移为1.0 mm,侧向位移4.7 mm,竖向位移3.1 mm。

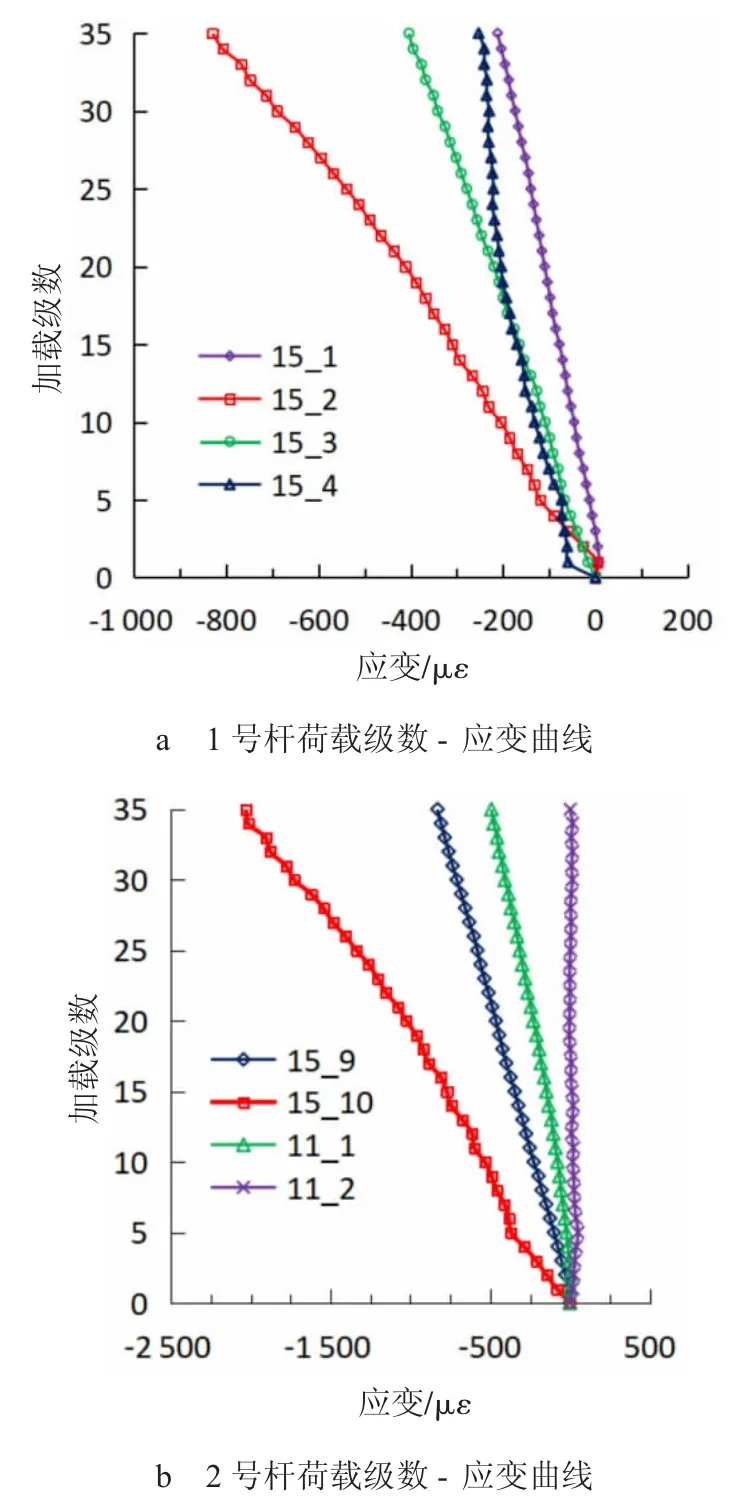

当荷载加载至第35 级(3.5 倍荷载设计值)时,因3 号杆件端部转接件与球形反力架连接处受拉螺栓承载力不足而终止试验,试件整体未见明显变形。 随着荷载分级增加,各杆件的应变逐步增加, 当荷载加载至第35 级时,1 号杆件的最大应变达到了-830 με,平均应变为-424 με,仍在弹性范围内;2 号杆件一侧的应变达到了-2 030 με,塑性程度较低,另外三侧的应变均不超过-830 με,仍在弹性范围内;3 号杆件一侧的应变达到了-5 723 με,塑性较大;另外三侧的应变均不超过528 με,仍在弹性范围内;杆件的最大应变达到了-652 με,平均应变为-68 με,仍在弹性范围内。1~4 号杆荷载级数-应变曲线如图8 所示。

图8 1~4 号杆荷载级数- 应变曲线

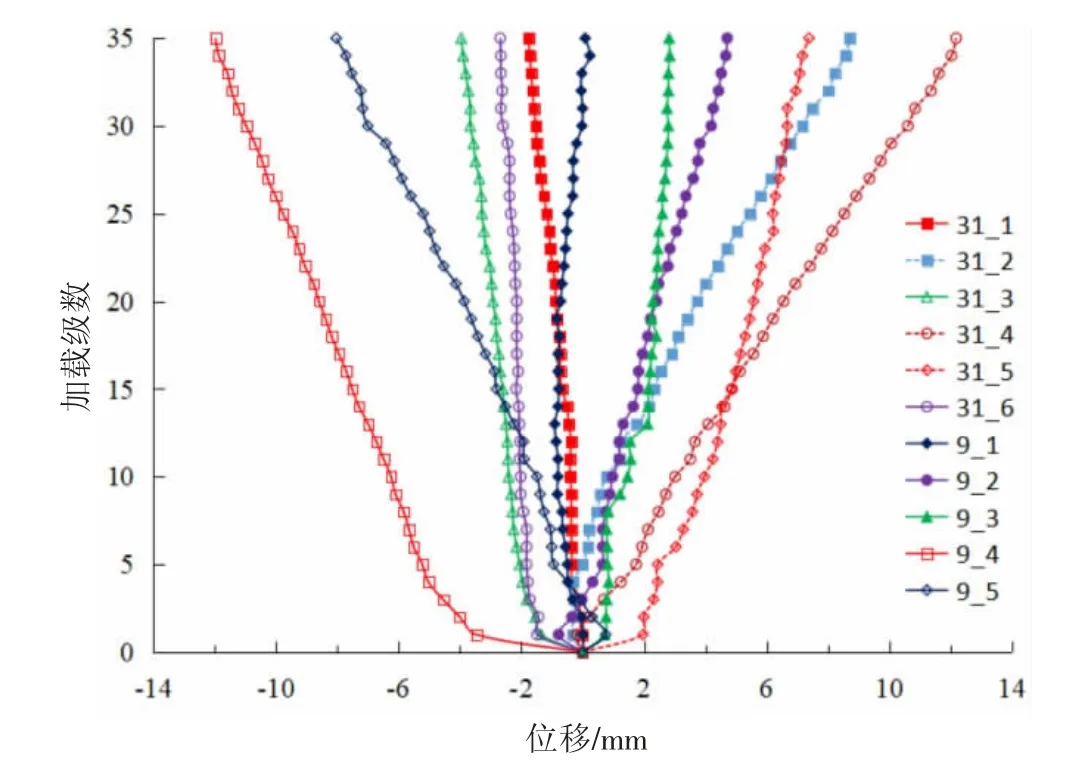

节点应力集中区应变随加载线性增加,当加载至第35 级时,应变最大的3 个测点为T14、T62 和T51,T14 测点应变为1 022 με,T62 测点应变为999 με,T51 测点应变为850 με,节点域仍处于弹性范围内,节点域应变花荷载级数-应变曲线如图9 所示。 各位移计读数仍然较小,均在0~11.9 mm 范围内;其中节点中心沿1 号杆件轴向位移1.7 mm,侧向位移8.7 mm,竖向位移3.9 mm,节点整体变形很小,节点荷载级数-位移曲线如图10 所示。

图9 节点域应变花荷载级数- 应变曲线

图10 节点荷载级数- 位移曲线

卸载后观察试件发现,节点域未发生明显变形,各根杆件也均未发生明显变形,如图11 所示。

图11 卸载后的柱三分叉铸钢节点试件照片

4 柱三分叉铸钢节点有限元对比分析

4.1 材性试验

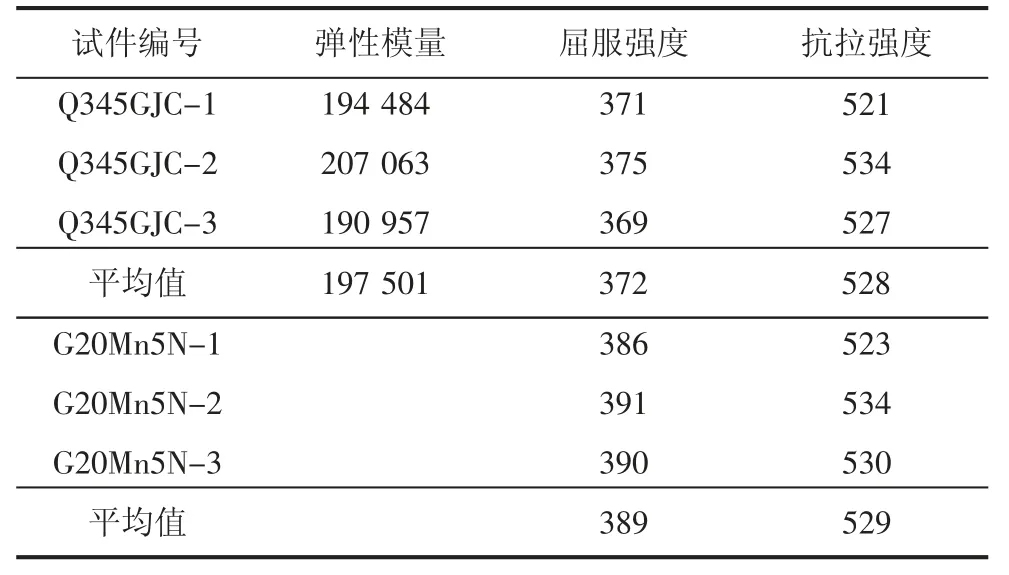

为得到准确的材料特性, 对节点的铸钢件和连接钢管分别进行了材料拉伸试验,各制作拉伸试样3 个,所有试验均在万能试验机上进行。 根据实测应力应变数据得到的钢管和铸钢材料的力学性能指标见表2。

表2 材料拉伸试验的力学性能指标实测值MPa

4.2 有限元分析模型

采用通用有限元软件ABAQUS 对柱三分叉铸钢节点试验进行仿真分析,有限元模型选用四面体C3D10 单元,铸钢和钢材均采用材性试验结果, 有限元模型中材料本构关系采用双折线模型, 输入的屈服强度和抗拉强度采用表2 中的平均值,弹性模量取200 GPa,泊松比取0.3。在节点有限元模型中,对1 号杆杆端施加固定约束, 其余杆件端部建立与SAP 2000整体分析模型中相同的局部坐标系, 设置参考点与杆件截面耦合,在参考点处施加荷载。

4.3 有限元对比分析

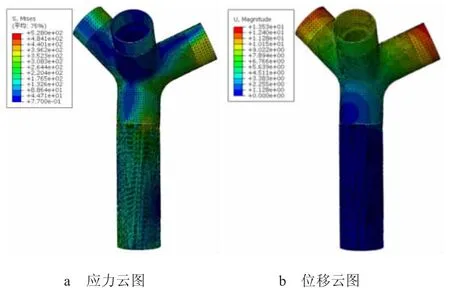

3.5 倍设计荷载下有限元模型的计算结果如图12 所示。由图12 可知,在3.5 倍设计荷载下,节点最大Mises 应力约为528 MPa,节点中心域完全在弹性范围内,但是3 号杆的接长管靠近焊缝的区域部分进入塑性。 这与试验荷载下的结果较为吻合。 此时节点的最大空间位移约为13 mm。

图12 3.5 倍设计荷载下的应力云图及位移云图

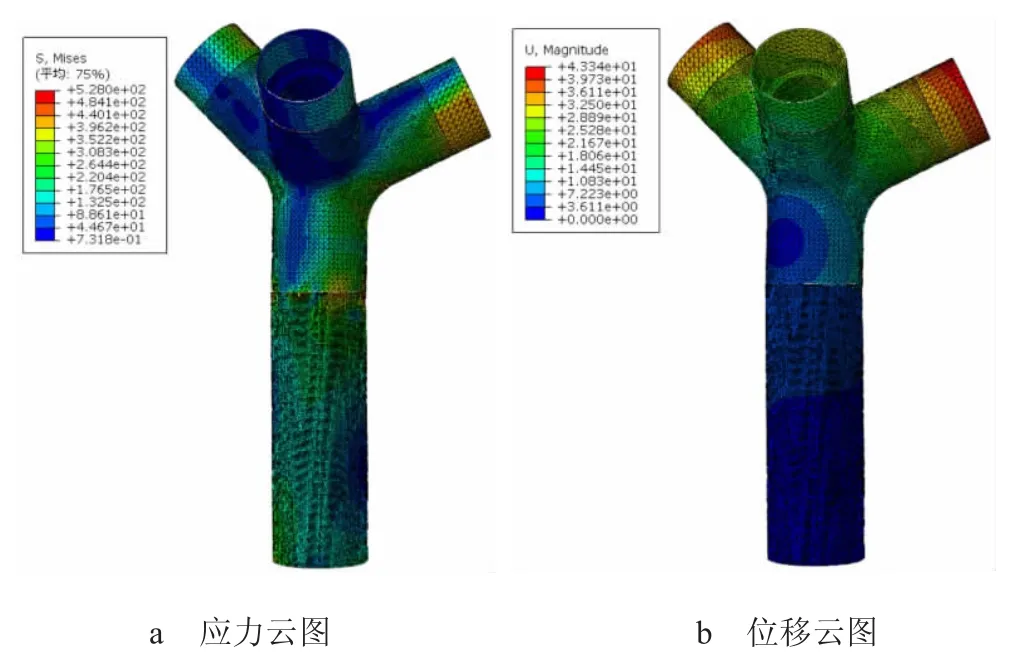

按照设计荷载比例继续加载,当加到3.65 倍设计荷载时,节点破坏。 有限元模型的计算结果如图13 所示。 由图13 可知,在3.65 倍设计荷载下,节点最大Mises 应力约为528 MPa,此时节点的最大空间位移约为43 mm, 因2 号杆件及3 号杆件的杆端塑性变形过大而发生节点破坏。

图13 铸钢节点破坏时的应力云图及位移云图

节点试验和有限元分析结果表明, 该铸钢节点具有良好的受力性能,连接于铸钢件上的钢管先于铸钢件进入塑性,符合强节点弱构件的受力特征。 节点设计时铸钢件及钢管材性依据设计规范取值, 而根据力学材性试验结果G20Mn5N 实际屈服强度达到389 MPa 相比设计屈服强度300 MPa 增幅达30%,节点承载力有较大安全储备。

5 结论

1)节点试验和有限元数值模拟结果表明柱三分叉铸钢节点的极限承载力可达到3.5 倍荷载设计值,由此说明襄阳东站柱分叉铸钢节点的设计安全、合理,能够满足承载能力要求,且有一定的安全裕量。

2)通过在铸钢件内部设置肋环,有效提高了铸钢件刚度和显著降低了铸钢件应力水平, 避免了薄弱部位出现在节点区及连接焊缝上的情况,满足强节点弱构件、强连接弱构件的设计原则。

3)有限元分析结果与试验结果较为吻合,说明采用通用有限元分析软件对柱分叉铸钢节点的安全性能进行评估是一种有效、可行的方法,可以为钢结构复杂节点的设计提供参考依据。