汽车轮胎循环利用发展现状及工艺方法探讨

徐海军 伍文杰 冯文斌 佘翊妮 张伊磊

摘要:随着我国汽车工业的高速发展,废旧汽车轮胎市场日益增大,废旧轮胎回收再利用作为国家战略性新兴产业,在循环经济发展中社会效益越来越好。我国对废旧轮胎的处理工艺方法主要有三种方式,分别是深冷研磨法、湿法粉碎法与热裂解法。深冷研磨采用常温粉碎后以液氮冷却粉碎;湿法粉碎分为RAPRA法、常温浸混粉碎法与全水相法;热裂解法分为热解工艺、催化裂接工艺、微波解聚工艺。然而,三种方法分别存在成本过高、环境影响大、产物价值低等缺点,但同时也各有优势。为此,对主要技术的具体工艺进行了对比分析,并提出了我国现阶段废旧轮胎回收利用的不足之处。研究结论对我国废旧汽车轮胎回收再利用相关产业的发展具有一定的参考价值。

关键词:废旧轮胎;废旧橡胶;回收利用;热解工艺;低温粉碎;湿法粉碎

中图分类号:X705 收稿日期:2023-12-10

DOI:10.19999/j.cnki.1004-0226.2024.02.016

1 前言

我国橡胶消耗量、轮胎和橡胶制品产量、汽车产销量均位居全球第一,由此我国成为世界废旧橡胶产生量最大的国家之一。从2005年的509万t到2020年的2000万t,废旧橡胶产生量以每年7%~8%的增速上升。我国废橡胶总量的70%主要来自废旧的汽车轮胎。目前,美国、日本废旧轮胎回收利用率约90%,而我国废旧轮胎回收利用率约60%,与发达国家相比,我国废旧轮胎回收率较低,但随着我国科学技术的发展,具有较大的提升空间。2020年,我国胶粉产量达到505万t,其中460万t再生橡胶需420万t胶粉,直接应用胶粉85万t,我国不仅是世界最大的再生橡胶生产国,也是世界上最大的胶粉生产国。

2 我国废旧轮胎回收再利用行业发展现状

在国内政策方面,2015-2022年,国家发布了《关于加快推进生态文明建设的意见》《关于加快废旧物资循环利用体系建设的指导意见》《产业结构调整指导目录》等多项文件,鼓励废旧轮胎回收再利用产业的发展,并在国家重点研发计划“固废资源化”重点专项中加入了“废乘用车轮胎高效裂解与副产物综合利用技术”。中国轮胎回收利用协会在《中国轮胎循环利用行业“十四五”发展规划》中提出,到2025年,废轮胎规范回收利用率达到70%。

在回收产物方面,回收制得的橡胶粉应用领域广泛,颗粒较大者可应用于改性沥青添加剂[1]、再生胶、防水卷材、橡胶活塞、刹车闸衬套等橡胶制品,而200目以上的超细颗粒可用于生产密封件、管道衬里、橡胶管等工业制品。

在产业方面,我国的主要业务[2-5]为旧轮胎翻新、废旧轮胎生产橡胶、橡胶粉和热裂解处理。其中以再生胶和胶粉的方式进行绿色循环再利用占比高达46%,是废旧汽车橡胶轮胎的主要利用方式。

综上所述,废旧轮胎再利用这一领域得到了相关政策的支持和推动,通过有效的回收和再利用,可以减少资源浪费、环境污染,并为社会和经济带来可持续的效益。

3 我国废旧轮胎回收再利用工艺方法

从技术角度调研分析得到,目前国内主要处理工艺为深冷研磨、水磨法和热裂解法,下面将分析其主要技术方法、工艺流程特点。

3.1 深冷研磨工艺

橡胶轮胎在常温条件下直接粉碎会产生大量的热能,热量带来的高温容易使所得胶粉碳化,引发危险,因此一般颗粒较小的胶粉常采用深冷研磨、冷冻粉碎的方法进行再利用循环生产。

整个低温研磨的技术在20世纪70年代由欧美国家率先开始研究,目前使用范围最广的冷却介质为液氮。国外的废旧橡胶循环再制造公司,例如美国联合碳化物公司、日本环境开发株式会社和德国INTEC公司等均采用液氮作为冷媒进行橡胶的研磨和胶粉的生产。

国内的低温粉碎技术始于20世纪90年代,在“八五”期间南京飞利宁深冷工程有限公司为避免当时过高的液氮价格,率先从科技方面进行创新,将涡轮膨胀空气制冷技术应用于轮胎粉碎,但最终因电能消耗过高而停止生产。而浙江平湖橡胶一厂、天津凯福粉末公司和青岛绿叶橡胶有限公司均采用液氮冷冻,其中青岛绿叶橡胶有限公司已研发出完整胶粉生产线,加之液氮价格回落,已生产出能进入市场的胶粉产品,但由于设备原因无法继续精进。中国海洋石油集团有限公司对深冷低温粉碎工艺进行创新,利用气固两相流的流动原理,有效地降低了液氮消耗,生产出了75~180 μm的精细胶粉产品[6]。

国内的深冷研磨的粉碎工艺通常在使用液氮低温粉碎之前常温破碎,达到节约液氮的耗量,提高整個工艺的经济效益的目的。

整个废旧轮胎胶粉常低温粉碎制作工艺流程分为5个环节,包括常温破碎、低温粉碎前处理、低温粉碎、低温粉碎后处理和称重打包。

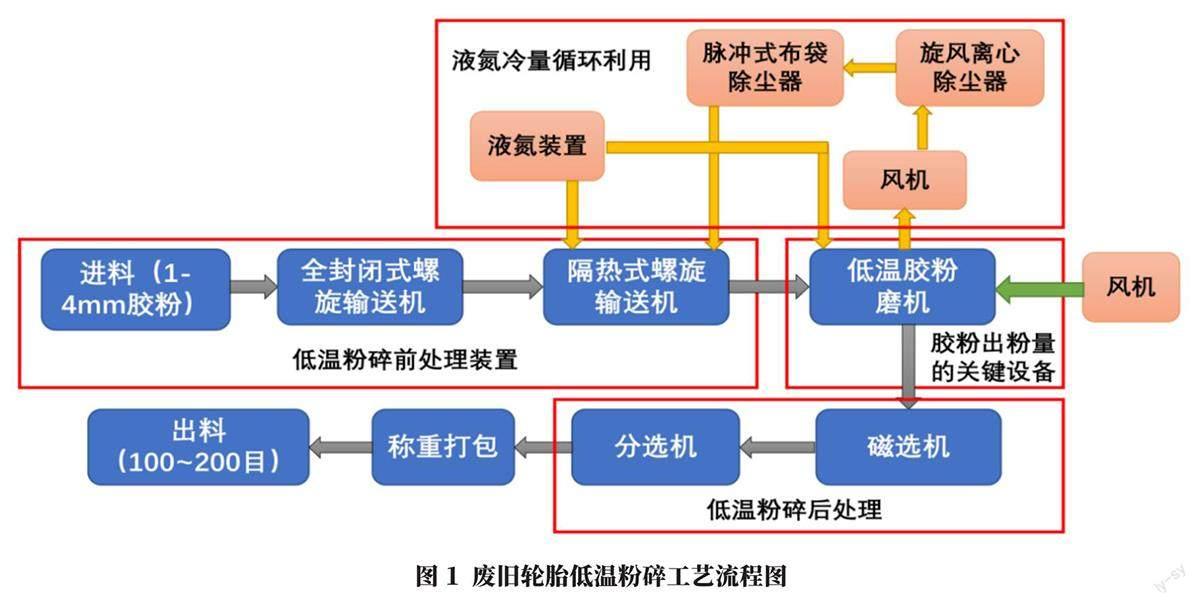

常温破碎工艺采用双轴撕碎机,可以将废旧轮胎整胎粉碎成20 mm×20 mm以下的橡胶块,然后通过中碎机、细碎机、磁选机、纤维分离器等设备,得到1~3 mm的常温橡胶颗粒。低温粉碎工艺包括低温粉碎前处理、低温粉碎和低温粉碎后处理三个流程(见图1)。通过全封闭隔热式螺旋输送机实现对常温破碎后的橡胶颗粒进行预冷冻处理,再送入低温胶粉磨机中进行低温粉碎。

预冷冻的目的是使橡胶物料的状态容易玻璃化,节约二次冷冻粉碎的能耗,因此低温粉碎都是基于预冷冻基础上,低温粉碎过程应保证橡胶块始终处于玻璃化状态以下。液氮装置中的液氮通过高压喷嘴分别喷入隔热式螺旋输送机和低温胶粉磨机中,带消声器的风机抽取低温胶粉磨机中的多余冷空气,通过旋风离心除尘器、脉冲式布袋除尘器等清除空气中的粉尘,将冷空气再次送入隔热式螺旋输送机中,完成液氮冷量的循环利用。液氮喷入量的多少,通过在低温胶粉磨机出口处安装热电偶温度传感器监测出料温度来控制。筛选出达到要求粒度的粉末装袋,其余不合格的橡胶粉返回低温细碎机进行二次粉碎。整个过程应在相对密封较好的环境下进行,以达到减少液氮消耗的目的。

经计算,要使液氮经过研磨机之后还留有能量能对上方物料进行预冷,每生产1 kg的橡胶胶粉,需要消耗0.609 L的液氮,大概消耗0.49 kg的液氮。应用工业液氮进行常低温制备100目胶粉,按每吨废旧轮胎可生产加工出65%胶粉、25%钢丝和10%的纤维计算。其中,100目精细胶粉在6月份的市场售价均价为6 195元/t;钢丝2 000元/t;纤维1 800元/t;每制备1 t胶粉需要消耗液氮0.5 t,用电100 kW·h,电费按每度电1元,工业液氮按2 600元/t计算。按照10 000 t/年的产能测算,则在未扣除所得税后的税前利润大约为1 482.16万元。

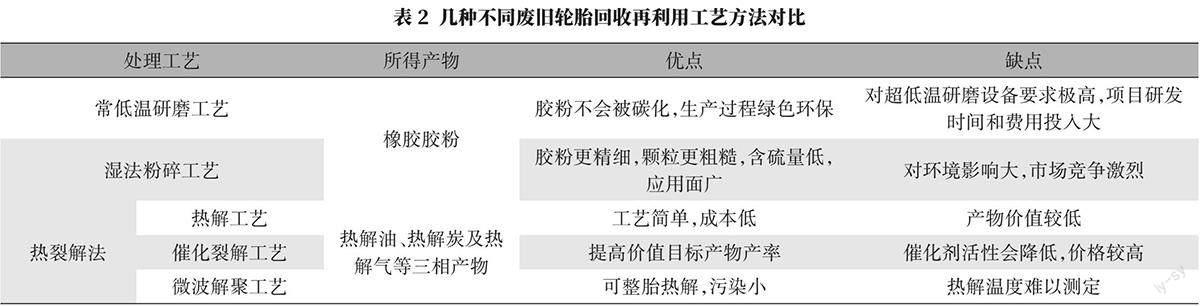

此工艺优势主要体现在深冷研磨过程中不易改变胶粉的性能,胶粉不易被碳化,生产过程绿色环保;然而,劣势表现在对超低温研磨设备要求极高,国内暂无设备可替代,项目研发时间和费用投入大。

3.2 濕法粉碎工艺

湿法粉碎[7]工艺是指在各种溶剂中对轮胎进行粉碎从而生产胶粉。最典型的湿法粉碎RAPRA法[8]一般分为以下三步:

a.先在常温下粗碎废旧轮胎得到较粗胶粉。

b.用化学试剂(包括水)对粗胶粉进行预处理。

c.使用圆盘式胶体研磨机研磨粗胶粉。

在第二步的化学试剂处理中,不同溶剂采用不同方式:若使用乙酸乙酯、丁酮、三氯甲烷等极性溶剂,则在用溶剂膨胀软化胶粉后,用大量水浸泡粗胶粉(一般在三倍以上);若使用油酸,则处理之后使用辊筒进行薄通,并与固体碱一同压炼,脆化橡胶。

典型的RAPRA法存在许多不足,如所用溶剂会对环境造成一定影响;成本高;产品适用范围不广。因此,也有对以下这种生产工艺进行改进的工艺:

a.常温浸混粉碎法。

为了解决一般粉碎中可能出现的高温使胶粉熔化等问题,在第三步使用研磨机研磨粗胶粉时更换方式,采用剪切、挤压和研磨相结合的方式粉碎,同时以风冷和水冷进行除热。

b.全水相法。

打造一条完整的胶粉生产线,在全密闭的充满水介质的环境中进行粉碎、筛选等工序,从而达到零排放。

以此方法制备的胶粉相较于常低温研磨产生的胶粉来说更为精细,且颗粒拥有更粗糙的表面,更低的含硫量。湿法水磨胶粉可用于轮胎胎圈胶配方,部分替代炭黑N330,具有更广泛的应用面。但此方法对环境影响大,此类粉末市场竞争激烈,经济效益受市场影响大。

3.3 热裂解法处理工艺

热裂解工艺指通过高温和化学试剂对废旧汽车橡胶轮胎进行分解,回收液体燃料和化学品(炭黑)。此工艺可以分为热解和催化降解,下面将分析其主要技术方法和工艺流程。

a.热解工艺。

常压惰性气体热解技术是废旧轮胎处理方法中的重要方向。具体为:清洗、粉碎废旧轮胎后,通过磁选设备筛选原料,分离出废纤维、废钢丝。将其余物质干燥预热,随后送入热反应器,通过高温进行热分解反应(通常为500~600 ℃),同时通入水蒸汽或氮气等惰性气体进行保护。根据目标物质的不同,有不同的加工工艺。

①产物为燃料油。

将同为分解产物的气态烃和炭残渣作为热解炉燃料,热解废胶块,用减压法分离油、气。

②产物为炭黑。

将生产过程中的固体产物通过固体回收系统,例如磁选除去废钢渣后,再经细磨、酸洗、过滤、烘干后得炭黑产品。

③产物为燃料气。

冷凝收集到的气体,进一步加工即可获得合成气。热解工艺除普通的常压惰性气体热解技术外,还有真空热解技术与熔融盐热解技术。真空热解技术是在减压和低温条件下分解橡胶,根据温度与压强不同可以得到固液气不同成分配比的产物;熔融盐热解技术是在减压和低温条件下,将废橡胶放入氯化锂/氯化钾低共熔混合物中分解橡胶。两种技术各有自身的优势区间,但都没有走出热解的范畴,热解方法处理橡胶有诸多缺点,如使其分裂所需温度过高,加热时间长;原料需要提前研磨;产物杂质含量高,导致产品质量参差不齐,如要减少杂质则需要进行更多加工。

b.催化裂解工艺。

在常规热解的基础上加入催化剂,从而达到降低反应所需温度,减少杂质产生,加快反应速度等的目的。催化裂解实际由两步反应组成:①橡胶大分子热裂解产生C5~C50的烃;②裂解产生的烃在催化剂上进一步反应得到产物。

催化方式一般分为两种:①共同催化裂解,即混合催化剂与轮胎粉末,直接进行催化裂解;②先热解再催化,即先热裂解粉末,将热解产物通过催化剂进行催化裂解。

由于加入了催化剂,可在裂解反应较少甚至不发生的情况下降低反应活化能,因此合适的催化剂可降低最佳裂解温度,节省能源,提升产率并降低污染排放。

c.微波解聚工艺。

将废旧轮胎粉碎成一定大小,再置入通有氮气的微波发生器中,进行微波降解操作,轮胎中金属丝与炭黑能有效吸收通过的电磁波,且质量分数高达30%,因此无须预处理轮胎,可以实现整胎热解。

综上所述,对轮胎采取不同的处理方式,所得的产物不同,各自的优缺点也不尽相同,常见处理方式的优缺点对比如表2所示。

4 结语

随着科技的进步,汽车废旧轮胎拆解技术的不断改进,可以对橡胶轮胎进行高效处理和绿色循环再利用。我国已经具有较为成熟的对废旧轮胎处理方式和产业,然而在回收汽车橡胶轮胎和处理轮胎方式的多样性上仍有不足,存在着专利、技术创新领域的空白,而对废旧轮胎的回收再利用能够有效地弥补我国天然橡胶的不足,减轻石油相关产品的压力,同时能解决废旧橡胶带来的环境污染等问题,是符合可持续发展战略的重要项目。因此仍需保持对相关技术的研究创新,谋求更高效的生产加工方式,从而可以有效处理好废旧汽车橡胶轮胎综合利用问题。

参考文献:

[1]薛朝辉.PAN纤维对橡胶粉/SBS复合改性沥青混合料水稳定性的影响研究[J].合成材料老化与应用,2023,52(4):53-55.

[2]纪奎江,袁仲雪,陈占勋.硫化橡胶粉——原理·技术·应用[M].北京:化学工业出版社,2016.

[3]高孝恒,辛振祥,刘彦昌.现代轮胎翻修技术与装备[M].北京:化学工业出版社,2015.

[4]朱信明,辛振祥,卢灿辉.再生橡胶——原理·技术·应用[M].北京:化学工业出版社,2016.

[5]杜爱华,刘双喜,牛斌.废橡胶热解和热能利用[M].北京:化学工业出版社,2015.

[6]王大伟,龚硕锴.低温粉碎精细胶粉的生产技术及应用研究进展[J].橡胶科技,2022,20(5):213-216.

[7]李和平.再生橡胶门尼黏度反弹问题探讨[J].中国轮胎资源综合利用,2018(10):32-37.

[8]所同川,李忠明.废旧橡胶回收利用新技术[J].江苏化工,2004,32(6):1-6.

作者简介:

徐海军,男,1974年生,高级工程师,研究方向为工艺装备。