新能源商用车续航能力分析

潘涛 石胜文 丁子扬 黄施滢 李千帆

摘要:新能源商用车作为经济发展的重要运输工具,其续航能力受众多因素影响,是目前汽车行业重点的研究方向。针对几款新能源轻卡的续航能力进行风阻、能量回收、附件功耗、驱动系统效率以及驾驶模式的分析,得出结果以上因素均会影响续航能力,并提出在原货箱的基础上优化导流罩、采用光板、增加侧裙板、匹配离地高度低于3 000 mm的货箱或正确使用EBP驾驶模式等来提升续航能力。

关键词:新能源商用車;续航能力;能量回收

中图分类号:U469 收稿日期:2023-10-15

DOI:10.19999/j.cnki.1004-0226.2024.02.007

1 前言

随着汽车技术的成熟和环境污染、能源紧缺问题的出现,新能源汽车已成为未来汽车的发展方向。我国《新能源汽车产业发展规划(2021-2035年)》等政策的颁布,推动了新能源汽车产业高质量可持续发展,加快了建设汽车强国的步伐。根据中国汽车工业协会统计,2022年新能源汽车产销分别完成705.8万辆和688.7万辆,同比分别增长96.9%和93.4%。其中新能源乘用车产销分别完成671.6万辆和654.9万辆,同比分别增长97.77%和94.26%;新能源商用车产销分别完成34.2万辆和33.8万辆,同比分别增长81.84%和78.89%。可见,新能源商用车作为与经济发展紧密联系的交通运输工具,具有广阔的发展前景[1]。

我国新能源汽车生产和发展起步较晚,在研发、生产和使用过程中,续航里程短、充电设施建设不完善、充电时间长、价格高等瓶颈问题还需突破[2]。其中,续航能力问题尤为突出。由于行驶工况、电池性能等多种原因,导致实际续航里程无法达到理论续航里程,极大限制了汽车出行的距离。影响续航里程的因素主要有汽车设计导致的阻力(车身重量、迎风面积、轮胎滚动、空气阻力、地面坡度、车辆加速度等)[3-5]、电池性能[6]、驱动系统效率[3]、能量回收[6]、附件配置能耗[7]、行驶工况[8]等,新能源商用车还应考虑到驾驶模式。

因此,针对几款新能源轻卡的续航能力进行风阻、能量回收、附件功耗、驱动系统效率以及驾驶模式的分析,确定产生续航里程差异较大的原因,并提出可行性建议。

2 实际工况模拟电耗测试

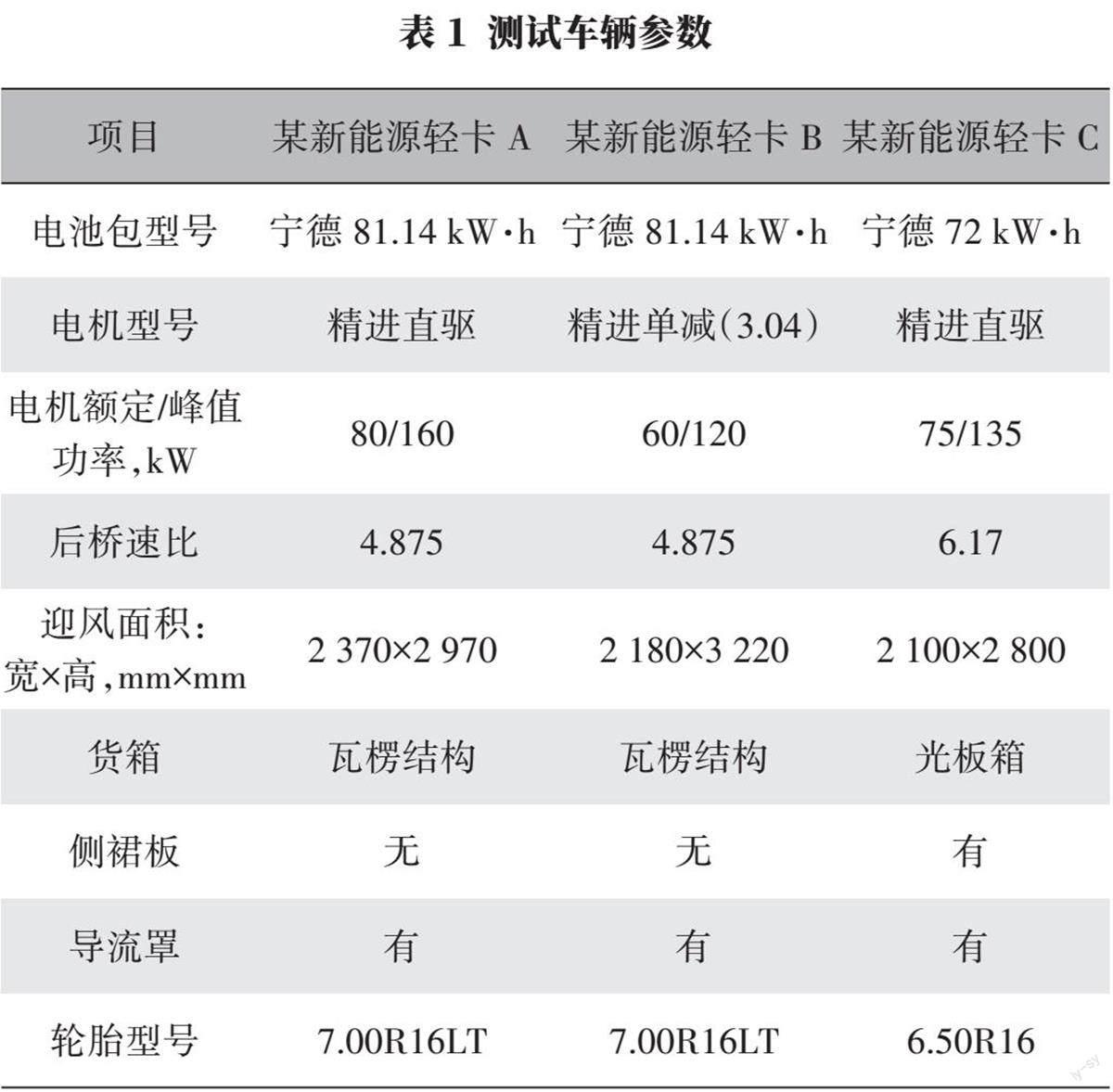

选取3款配置参数相近、车况稳定的新能源轻卡作为测试车辆。测试车辆参数如表1所示。

2.1 测试一

对车型A与车型B的续航能力进行测试。其中86%的行驶工况为高速工况。由表2可知,车型A的续航里程在150 km左右,车型B里程在140 km左右,相差10 km左右;车型B的驱动系统效率较车型A低约1.5%。

2.2 测试二

针对车型B与车型C的续航能力进行测试。其中81%的行驶工况为高速工况。由表3可知车型B的续航里程在140 km左右,车型C的续航里程在170 km左右,相差30 km左右。

3 影响续航能力分析

3.1 风阻分析

车型C的货箱体高出导流罩顶部250 mm,车型A货箱体高出导流罩顶部350 mm,车型B的货箱体高出导流罩顶部400 mm。图1和图2为三款新能源轻卡货箱体正视图和侧视图,车型从左至右分别为车型C、车型A和车型B。从汽车外形明显看出车型B货箱体高出导流罩顶部部分较多。从图中可看出车型A和车型B无侧裙板,货箱为瓦楞板结构;车型C带有侧裙板,货箱为光板结构,且货箱与驾驶室距离小。

对整车不同箱体风阻系数进行仿真,三款车型将分别匹配不同结构的货箱,如图3所示。仿真结果如表4所示,70 km/h情况下,序号1、序号2对比,货箱增加瓦楞结构比光板结构整车阻力增大约7.7%;序号3与序号2方案对比,车型B有瓦楞货箱比车型A整车阻力增大约36.6%;序号2、序号4与序号5方案对比,车型A、车型B无瓦楞货箱比车型C整车阻力增大较为明显,分别增加21.6%及56.6%。

如图4所示,序号1、序号2方案驾驶室与货箱间阻力曲线上升明显,说明车头与货箱的匹配度较差,具体在于导流罩与货箱高度严重不匹配;序号3、序号4方案阻力发展曲线基本相当,无明显差异。

如图5所示,序号3、序号4方案货箱前端正压较明显,是阻力系数较大的主要原因;序号1、序号5方案货箱前端正压面积明显比序号3、序号4方案小,但正压仍比较明显,主要原因是导流罩宽度仍不够,序号1比序号5方案正压面积略大。

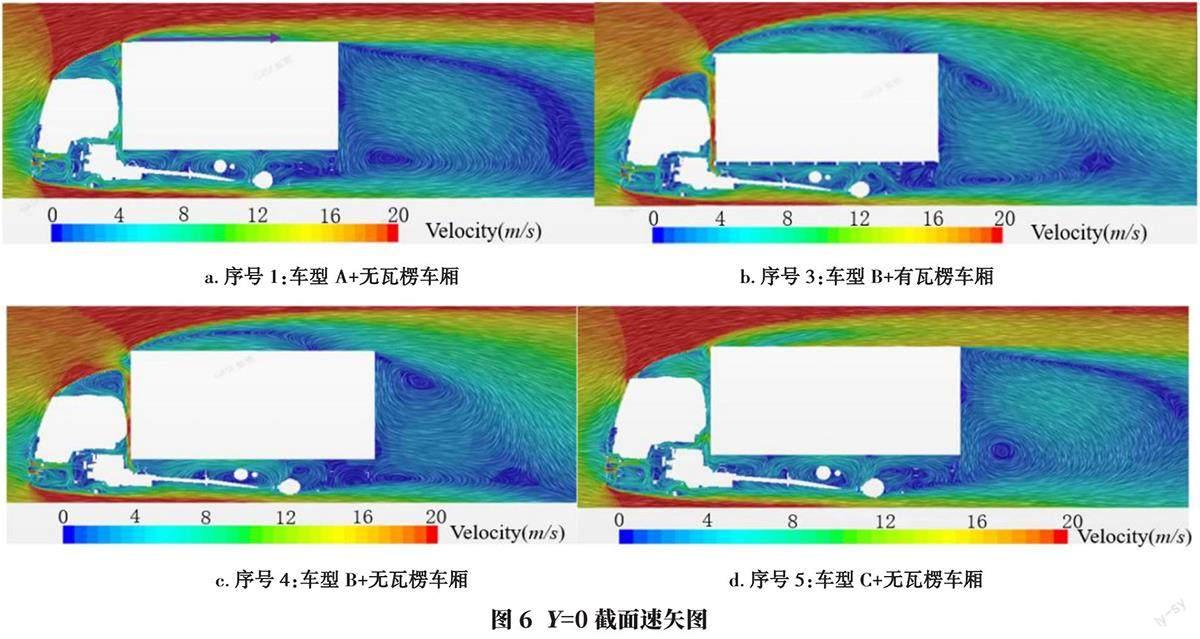

如图6所示,序号3、序号4方案流过顶导流罩冲击货箱前端较为明显,与整车压力云图及阻力发展曲线图相对应;序号1、序号5较序号3、序号4方案气流导向改善明显,但仍有一定的优化空间(贴体流动状态最优)。

总体而言,车型B迎风面积大,货箱高,整体风阻大,高速工况风阻明显大于车型C,是造成续航里程短的主要原因之一。

3.2 能量回收和附件配置能耗分析

由表5可以看出,车型A和车型B在能量回收上总体与车型C相差不大。高速工况下的能量回收较少。车型A和车型B在空调等附件配置能耗上比车型C大。如按3 h的行驶时间计算,预计将造成2~3 km续航里程的损失。

3.3 驱动系统效率分析

对三款车进行驱动系统效率分析,等速工况下三款车的电机工作效率如表6所示。车型C电机工作效率与车型A相当,车型B电机工作效率相对于车型C、车型A分别差1%、2%左右。由图7、图8、图9的工况散点图对比得知,时速80 km/h以上的高速工况下,车型B驱动系统效率相对于车型A直驱低2%左右,预计造成3 km续航损失。

3.4 驾驶模式对比

车型B配备有EBP开关,可以根据不同路况、载重量自由选择三种电机状态模式(E-经济模式,B-标准模式,P-动力模式),使电机保持在最优化的能耗状态下运行,从而达到降低能耗目的,通常E、B、P分别应用于空载、半载、满载工况。对车型B在高速工况下分别对B驾驶模式和P驾驶模式进行分析。由表7可知,B模式和P模式经济性基本相同。

3.5 分析结果

车型B与车型A相比,车型B风阻较大,预计造成6 km续航损失;车型B驱动效率偏低2%,预计造成3 km续航损失。

车型B车型与车型C相比,车型B整车阻力较大,预计造成24 km续航损失;车型B驱动效率偏低2%,预计造成3 km续航损失;车型B空调能耗较大,预计造成3 km续航损失。

4 续航能力提升建议

4.1 改进汽车外形设计

如图4所示,可以发现货箱离地高度3 100 mm时,风阻在货箱前端上升明显,故针对现生产的导流罩,建议匹配离地高度不高于3 000 mm的货箱,尽量匹配标载箱(2 100 mm×2 100 mm),否则需重新匹配导流罩。此外,货箱由瓦楞板改用光板,增加侧裙板,最大限度提升续航。

在不改变货箱的前提下,优化导流罩。导流罩优化前后数据对比如表8所示,外形对比如图10所示。车型B导流罩优化后,在载重多出0.5 t的情况下,续航里程提升10 km左右,全高速工况空载电耗下降7.2%,带载工况电耗下降8.22%,如图11所示。

4.2 EBP模式使用建议

高速工况下,建议使用B模式或P模式。城市工况下,载重小于5 t时,建议优先使用E模式;载重在5 t~7 t之间,建议使用B模式;载重大于7 t时,建议使用P模式。

5 结语

通过分析三款车型可能影响续航能力的因素,结果得出:由于汽车外形设计引起的风阻、能量回收、附件功耗、驱动系统效率以及驾驶模式都会引发续航里程短的问题。本文提出在原货箱的基础上优化导流罩、采用光板、增加侧裙板,或匹配离地高度低于3 000 mm的货箱,以及正确使用EBP驾驶模式来提升整车续航能力,为新能源商用车后续的设计提供了依据。随着国家政策的扶持和先进技术的应用,新能源商用车将会更快、更好的发展。

参考文献:

[1]陈一鸣.东风轻型商用车河南市场营销策略优化研究[D].南宁:广西大学,2022.

[2]李鸿,王建宏.纯电动汽车未来发展趋势的探讨[J].内燃机与配件,2020(20):155-156.

[3]王津.电动汽车续航里程的研究分析与优化[J].汽车实用技术,2022,47(23):12-18.

[4]孙环,蹇伟国.低碳环境下电动汽车续航能力的提升[J].科技创新与应用,2017(5):34.

[5]黎伟烁.纯电动汽车续航能力提升的探讨[J].中关村,2023(3):102-103.

[6]常江雪.电动汽车动力电池发展现状及能量消耗影响因素研究[J].汽车工业研究,2021(3):40-42.

[7]胡春红.纯电动汽车续航能力的提高途径[J].时代汽车,2017(12):25+27.

[8]任曉兵,周云龙.纯电动汽车行驶里程的影响因素及提升措施[J].现代工业经济和信息化,2020,10(8):87-88.

作者简介:

潘涛,男,1988年生,工程师,研究方向为汽车试验技术。