模块化撬装化CO2回收技术研究与应用

陈兴明,何志山

(1.中国石化华东油气分公司勘探开发研究院,江苏南京 210019;2.中国石化华东石油局液碳公司,江苏南京 210019)

截至2022年底,全球范围内由于化石燃料燃烧所排放的CO2量预计达到366×108t。为缓解和应对CO2排放带来的环境变化影响,化石能源的大规模低碳化利用、减少碳排放,是当前社会发展的趋势。

中国推行绿色低碳发展的环境下,对化工企业产生的CO2尾气进行回收利用是必不可少的一步。同时,随着当前世界形势的复杂变化和中国国民经济的高速发展,设备集成一体化已经成为石化行业建设工程中新建装置的常规要求[1-5]。

模块化撬装化组合是重要的集成化方式之一[6]。撬装化是指一组设备固定在一个角钢或工字钢制成的底座上,通过撬杠或者起重设备就能移动整套装置,工业上撬装设备应用广泛[7-10],比如:撬装式发电机组、换热机组、脱水装置等多种形式。模块化是通过对各种工艺设备的高效集成,使得每个撬块都有独立的功能,同时能够实现不同撬块之间的协同运行,便于分散式搬迁、运移,降低吊装难度。模块化撬装化设备具有集成度高、设计周期短、施工周期短、占地面积小、控制系统先进、设备噪声小、运行可靠等优点[11],有效解决了建设现场的施工技术难题[12]。因此,具有较高竞争力。

通过将CO2尾气回收装置模块化撬装化设计,达到降低回收装置建设投资成本、缩短施工周期的目标。

1 模块化撬装化CO2回收技术应用现状

近年来,受国家碳排放指标控制,许多炼油化工企业都有CO2减排的迫切需求,而大部分传统的炼油化工企业建厂均早于温室效应理念提出之前,因此,建设初期未预留场地作为CO2回收装置用地。如果回收上游工段排放的CO2尾气,需要建设相应的装置设备系统,大部分企业就会存在没有建设用地或者建设用地紧缺的现象。因此,模块化撬装化装置占地面积小的这一特点可以有效解决企业建设用地不足的问题[13]。

工程建设过程中,模块化撬装化技术最大限度地减少了高空作业带来的安全风险,降低了施工成本的管理要求,凸显出该模式在工程进度、安全、质量和成本等各方面的巨大优势[14]。使用模块化撬装化设计,可有效提高工程设计的标准化程度、效率和可靠性,也是后续现场模块化施工的基础[15],加大了工厂预制深度,提高了机械化利用率,降低了现场劳动力的投入,节省了人工成本[16]。

针对江苏地区油气田分布不规律且位置零散现象,固定式或大型CO2尾气回收装置已经完全不适用。江苏片区油气田单井或小井组的产出气具有气量小、产气周期短、难以建设管网集中处理等特点[17-20],建设模块化撬装化回收装置是单井或小井组的最佳解决方案,可以实现快速搬迁安装,也适用于边远地区CO2尾气的回收。

模块化撬装化设计是中小型化工装置设计的必然趋势,以CO2回收装置为例,必须结合工艺流程、动设备、静设备、管道介质、现场施工、后期操作、检修等因素,在符合规范标准的前提下,做好设计选型,优化设备布局,管道走向,最终突出装置布置的最简最优,及功能最大化,较好体现出装置模块化撬装化水平,并且可以达到同类装置复制应用的目标。

2 模块化撬装化设计

2.1 设计思路

模块化设计,第一步,以工艺功能单元为基础,将装置分为多个单一功能单元,形成系列模块单元。第二步,以模块单元为整体,衡量单个模块单元内设备最大尺寸和重量,同时考量实际运输可行性和现场就位安装便利性,最终将工艺单元模块内的管道、设备、电仪等集成统一整体,确定模块布局。第三步,模块内的管道设计尽可能包含在模块界区内,阀门宜采用管道直焊,紧凑安装。根据管道特性,出厂前做好探伤、试压、吹扫、防腐保温等工序,达到出场即能用要求。第四步,以关键设备为主,配套设备为辅,包括其管线、仪表、阀门全部集成一体,方便后续成撬。第五步,模块单元控制线路、电仪线路均分别提前有序接入装置控制柜,到现场通电后,简单调试确认即可投入使用。

撬装化设计,第一步,根据工艺流程,将各模块单元内设备、管道、仪表等全部组装成撬,形成多个单元撬。第二步,根据设备布置和整体重量情况,确定底座尺寸、承重梁位置和钢结构型号。第三步,以工艺管道布置图和流程走向在钢结构底座上确定管道支架位置,尽量减少撬间管道连接。第四步,整体成撬设计时应充分考虑吊装运输、现场安装、方便操作、维修等因素,达到实用性强的要求。

2.2 装置布局要点

以模块化撬装化布置为技术原则,按照划分好的模块单元,设备主要以同一平台布置方式为主,满足间距规范要求,尽可能紧凑摆布,并且满足操作、检维修空间需求。此外,装置内的所有管线、仪表等全部预制安装完成,到现场后,撬间管道焊接碰口即可完成工艺安装。

2.3 设备材料选型要点

设备以工艺需要为依据,满足工艺要求为原则,并尽量体现其技术先进性、生产安全性和经济合理性,以达到标准化设计和工厂化预制。

非标设备的设计依据是工艺专业提供的设备条件表及其附图,设计压力、设计温度应按工艺条件和国家标准《压力容器:GB 150.1~150.4—2011》等相关设计标准的规定确定。在设备的设计方面,将根据装置的具体情况,力求做到操作可靠、技术先进、经济合理。

设备尽可能采用模块化撬块化的装备,应考虑采取分段制造、运输,现场组焊、检验,以达到现场模块化施工的效果。

3 技术应用案例

以模块化撬装化技术为基础,自主研发并建成5×104t/a 模块化撬装化煤制氢CO2尾气回收装置,实际运行良好,现场装置见图1。

图1 煤制氢模块化撬装化CO2尾气回收装置Fig.1 Modular skid-mounted CO2exhaust gas recovery device for coal-to-hydrogen

3.1 原料气成分

煤制氢CO2尾气来自低温甲醇洗工段解析塔顶部放空气体,其原料气主要组分有:CO2含量为99.14%,N2含量为0.76%,CO含量为0.05%,H2含量为0.03%,其他为0.02%。

3.2 工艺选择

煤制氢产生的含CO2尾气中几乎不含水分和硫化物,工艺可采用直接加压液化,液相CO2进入产品储罐,再通过CO2槽车或槽船输送至厂外。具体工艺流程如下。

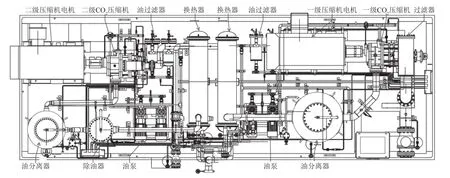

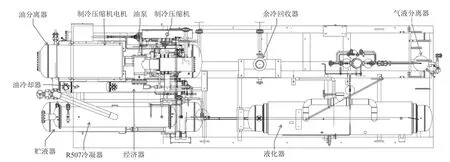

原料气通过管道输送至压缩机进口,通过两级螺杆机进行压缩,在每一级压缩后均要经过冷却器降温,最终把原料气提压至2.5 MPa。压缩后的气相CO2进入余冷回收器进行预冷,再进入液化器液化,使气相CO2冷凝为液相CO2,然后进入气液分离器闪蒸,液相CO2通过管道进入储罐储存,工艺流程见图2。制冷剂采用R507,通过液相R507的低温蒸发,传递冷量给CO2使之液化,气态R507 通过制冷压缩机的压缩并经过冷凝器水冷,重新转变为液相后回到贮液器,完成制冷循环。

图2 煤制氢CO2尾气回收工艺流程Fig.2 Process flow of CO2 exhaust gas recovery from coal-to-hydrogen

3.3 总体布置原则

装置采用的加压液化工艺,主要分为压缩、液化、制冷、循环冷却水4 个功能单元。压缩单元设备多,流程长,且有2台大功率压缩机,故设计为压缩撬块,动设备两头摆放,减少设备共振和满足流程需要,水冷换热器居中布置,可以简化循环水管路,油分离器和油泵紧贴压缩机布置,可以简化油管路;液化单元为静设备,需要制冷单元提供冷量,为简化供冷管道,故将液化、制冷单元组合形成制冷液化撬块,其中,制冷压缩机、油分离器、油冷却器等集中布置,液化器、余冷回收器、气液分离器集中布置;循环冷却水单元单独成撬,按照供水流程依次布置,简化供水管路。设备布置间距应满足规范要求,并且留足操作和检修空间。

厂区内撬块布置以压缩撬块和制冷液化撬块为核心,循环冷却水为辅助撬块。压缩撬块靠近上游原料气进口布置,便于原料气进气;制冷液化撬块与储罐区紧邻布置,便于液化后液相CO2直接管输至储罐;循环冷却水撬块靠近循环水补水口位置,便于装置运行过程中系统补充新鲜自来水。同时,撬间管道采用软管连接,动设备与静设备管道选用软管连接。具体布置如下:

1)压缩撬块:一级CO2压缩机、二级CO2压缩机、油分离器、换热器、过滤器、油过滤器、油泵、除油器等,撬块体积为10.0 m(长)×3.5 m(宽)×4.0 m(高),设备布置见图3。

图3 压缩撬块设备布置Fig.3 Compression skid equipment layout

2)制冷液化撬块:余冷回收器、液化器、气液分离器、制冷压缩机、油分离器、油冷却器、R507 冷凝器、贮液器、经济器等,撬块体积为11.5 m(长)×3.5 m(宽)×4.2 m(高),设备布置见图4。

图4 制冷液化撬块设备布置Fig.4 Schematic diagram of the construction of refrigeration liquefied skid

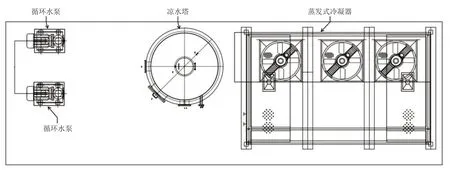

3)循环冷却水撬块:循环水泵、凉水塔、蒸发式冷凝器,撬块体积为12.0 m(长)×3.5 m(宽)×4.0 m(高),设备布置见图5。

图5 循环冷却水撬块设备布置Fig.5 Circulating cooling water skid equipment layout

3.4 设备材料选型

装置主要的动设备有3 台压缩机,根据气体性质、外输压力要求、设备特点及撬装化的设计要求,通过对比螺杆式、往复式、离心式3 种压缩机的优缺点,得出螺杆式压缩机效率最高。其机身轻,尺寸小,无往复运动机构,惯性力小,振动较小,流量均匀,终温、终压较低,流量与压力无关,调节时高效率范围广,无喘振现象,比较符合设计要求。

静设备主要有换热器、分离器。为减少装置的占地面积,方便撬装化,水冷换热器选择管壳式,均上、下分层布置,油分离器选择立式分离器。

根据《高压、特殊管道施工管理规定》对特殊管道的定义为SHA(高压)级管道、特殊材质(如铬钼钢、奥氏体不锈钢、低温钢等)的工业管道。装置生产的低温液体CO2输送需通过低温管道输送,管道等级为P1E(低温压力管道),管道材质选择S30408(不锈钢),管道类别为GC2(工业管道级),配套阀门材质为S30408,其他常温或高温管道材质选用碳钢20号钢。

3.5 现场应用效果

根据模块化撬装化设计要求,撬块内部设备、管道、仪器仪表等全部在工厂内预制安装并调试完成,设备基础由撬块底盘替代,现场安装只需进行简单的撬间管道焊接碰口即可,以减少现场的安装工作量,缩短现场施工时间。与传统CO2尾气回收装置在总投资、土建费用、施工周期、建设面积方面以及生产产能和产品质量上进行对比分析,可以发现模块化撬装化装置多方面优势明显,为了分析模块化撬装化装置的特点及优势,将具体数值进行列表对比,具体对比情况见表1。

表1 煤制氢CO2尾气回收传统装置建设与模块化撬装化装置建设对比分析Table 1 Comparative analysis of traditional device construction and modular skid-mounted device construction for CO2 tail gas recovery from coal-to-hydrogen

经对比分析可见,通过模块化撬装化设计,5×104t/a 煤制氢CO2尾气回收装置在总投资与建设面积上降幅最为明显,分别为72.0%和75.2%,总投资降幅中土建费用占比最大,为74.0%。同时,撬装化装置布局合理紧凑,保证了占地面积最小化,并且装置可以工厂化预制,然后现场模块化施工,有效缩短了施工周期,降低了施工成本。

模块化撬装化装置建成投产后,在实际运行过程中生产产能和产品质量与传统装置均保持相同,达到最终应用目标要求。

4 结论

通过模块化设计实现回收工艺模块划分,再利用撬装化设计,实现设备组装成撬,研发出了模块化撬装化CO2回收技术,并成功应用于5×104t/a 煤制氢CO2尾气回收装置建设过程,应用优势主要有以下几点:①土建费用降低74.0%;②建设面积降低75.2%;③工程施工周期缩短50.0%;④实际生产产能和产品质量与传统装置保持一致。