“双碳”目标下的中国CCUS技术挑战及对策

叶晓东,陈军,陈曦,王海妹,王慧珺

(中石化碳产业科技股份有限公司,江苏南京 210019)

1 技术现状

CCUS 技术是一种针对温室气体的减排技术,能够大幅减少使用化石燃料的温室气体排放,涵盖CO2捕集、运输、利用与封存4大环节(图1)。

图1 CCUS技术链示意图Fig.1 Schematic diagram of CCUS technology chain

目前,CCUS 技术已经得到了广泛的应用。在捕集环节,主要有燃烧后捕集、燃烧前捕集、富氧燃烧和化学链燃烧技术[1-2]。在运输环节,CO2可以通过管道、船舶、铁路/公路等多种方式进行运输。在利用与封存环节,可以将CO2转化为高附加值产品,如水泥、钢铁、化肥等,同时也可以将CO2封存于地下岩层中[3]。

国外规模化的典型项目主要集中在欧美和澳洲国家。加拿大是全球最大的油砂生产国之一,油砂是一种非常规的石油资源。加拿大政府在油砂领域实施了多项CCUS 项目,通过将捕集的CO2注入油砂中,可以促进油砂的开采和生产,同时也可以提高石油的采收率。此外,CO2的注入还可以将碳存储在地下,减少温室气体排放。例如Suncor Energy(森科能源)公司的碳捕集和封存项目、Syncrude Canada(加拿大合成油公司)公司的低排放项目以及边界大坝(Boundary Dam)项目等。

为了减少温室气体排放和提高能源效率,美国政府在煤炭行业中实施了多个CCUS 项目,其中之一是在美国怀俄明州运营的Petra Nova(佩特拉诺瓦)项目。该项目是美国和日本合作的一个大型CCUS项目,实施地在德克萨斯州的西部牧场油田,由NRG能源公司和日本JX Nippon(新日本石油公司)合作进行,每年捕集纯度为99%的CO2为160×104t,通过管道输送至西部牧场油田,用于提高石油的采收率。

澳大利亚政府在煤炭行业中实施了多个CCUS项目。其中一个重要的项目是在澳大利亚昆士兰州运营的Gorgon 项目,捕集液化天然气生产过程中产生的CO2,并将其注入海底地下岩层中,以减少温室气体的排放,每年可以储存超过160×104t 的CO2,对澳大利亚的可持续发展具有积极的影响。

欧洲北海地区是全球重要的石油和天然气生产区域之一,拥有丰富的石油和天然气资源,该地区实施了多个CCUS 项目,例如在挪威运营的Snohvit 项目。该项目每年能够捕集的CO2约为70×104t,对欧洲北海地区的可持续发展具有积极的影响。

国内目前也有很多典型CCUS 示范项目,如中国石化启动了中国首个百万吨级CCUS 项目——齐鲁石化-胜利油田CCUS 项目建设,项目充分发挥公司上下游一体化优势,把齐鲁石化捕集的CO2输送至胜利油田注入地层驱油并封存,实现变废为宝,每年可减排CO2为100×104t,相当于植树近900×104棵。此外,中国石化南化公司(以下简称南化公司)也是国内碳捕集、利用与封存技术领域的领先企业,拥有国内领先、国际先进的CO2捕集技术,应用范围广泛,包括传统的合成气以及天然气、炼厂气、EO/EG(环氧乙烷/乙二醇)循环气、F-T 合成循环气、各种烟气、高炉气、窑气等领域。目前,中国石化华东石油局液碳公司与南化公司合作建设的CCUS 示范基地分4 期建设成每年35×104t的CO2捕集装置(图2)。

图2 齐鲁石化-胜利油田CCUS项目流程Fig.2 Process of Sinopec Qilu Petrochemical-Shengli Oilfield CCUS collaborative project

中国神华集团作为中国最大的煤炭企业之一,在煤炭开采和燃烧过程中实施了多项CCUS 项目,先后在内蒙古、新疆等地的多个矿区,通过捕集并封存矿区内的CO2,减少了温室气体排放,同时也提高了矿区的安全性。

国家电投集团在上海、河北等地的多个发电厂实施了碳捕集和封存项目,通过捕集并封存发电厂产生的CO2,减少了电力行业中温室气体的排放。

根据《全球碳捕集与封存现状2022》报告显示,全球CCUS 行业市场呈现增长趋势。截至2022年,全球共有196 个CCUS 商业设施,CO2捕集能力达2.4×108t/a,CCUS 技术体系正在逐步完善和丰富。在CO2捕集方面,燃烧后化学吸收技术、燃烧前物理吸收技术等已完成工程示范并投入商业运行,正在研发基于新型吸收剂的化学吸收技术、化学吸附技术等。CO2运输方面,管输规模已突破百万吨,管输压力迈入超临界范围,管输经济优势日渐明显。CO2利用方面正在由强化石油开采(CO2-EOR)向CO2化工利用和生物利用拓展,逐步实现高附加值化学品合成、生物产品转化等绿色碳源利用方式。

2 面临的挑战

2.1 CCUS技术成本高

2.1.1 捕集成本高

目前最成熟的CO2捕集技术是有机胺法[4],这种方法虽然成熟稳定,但胺液和能源(蒸汽)消耗较大,导致成本较高[5-7]。

胺液是一种化学吸收剂,在吸收CO2的过程中会发生降解损耗和挥发夹带损耗,这些损耗不仅增加了CO2捕集的成本,还会影响CO2的捕集效率。现行技术下,每捕集1 t的CO2,需要消耗约0.5~1.0 kg的胺液。

CO2捕集后的再生过程也需要大量的蒸汽热量。在再生过程中,吸收了CO2的富液需要被加热,以便将CO2从吸收剂中释放出来。这个过程需要消耗大量的蒸汽热量,每捕集1 t 的CO2约需要1.4 t 蒸汽。如果按照每吨蒸汽100元的价格计算,这部分成本约为140元/t的CO2(图3)。

图3 典型化学吸收法工艺流程示意图Fig.3 Schematic diagram of typical chemical absorption process flow

2.1.2 运输及封存成本高

在CO2运输环节,通常有3 种方式:罐车运输、管道运输和船舶运输。然而,无论何种方式,都将面临较高的成本。据估算,每100 km 碳的运输成本介于80~120 元/t,考虑到运输过程中的安全性和环境影响等因素,运输成本还将进一步提高。

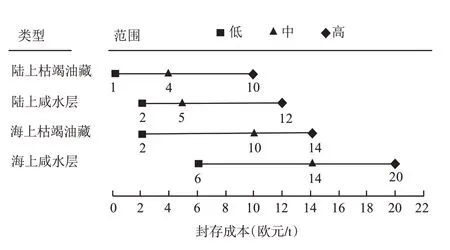

在CO2封存环节,根据封存位置的不同,可以分为陆地封存和海洋封存。陆地封存通常选择在地下深处的咸水层或枯竭油气井中,这种方式需要进行大量的地质勘探和工程设计,成本较高(图4)。海洋封存则是在海洋深处进行封存,虽然可以减少地质泄漏的风险,但需要进行海上施工和设备安装,技术难度较大,成本也较高。据估算,每吨碳的封存成本介于50~100 元。此外,CO2封存还存在一些技术难题和环境风险。如CO2在地下深处可能会发生泄漏,这会对环境和人类造成威胁。同时CO2在地下深处可能会与地下水或岩石发生反应,CO2与地层水反应会引起方解石溶解和少量白云石沉淀,从而导致地质结构的破坏和地层的污染。

图4 CO2封存成本Fig.4 CO2 storage cost

2.2 技术成熟度不足

虽然碳捕集、利用与封存技术已取得一定的进展,但总体而言,还不足以满足大规模应用需求。

2.2.1 碳捕集技术

国际上主要使用的是第一代的燃烧后捕集+化学吸收法,尚处于大规模示范和应用阶段。而第二代和第三代如新型膜分离技术、新型吸收技术(离子液体法、相变吸收剂等)、新型吸附技术、增压富氧燃烧技术、化学链燃烧技术等均处于不同研发阶段,技术尚未完全成熟[8-11]。当然,未来新一代技术有望从实验室走向实际应用中,多元化的技术路线并行发展。

2.2.2 碳利用技术

CO2制备合成气和甲醇,目前重点围绕常规催化剂法或电化学法。其中,催化剂法需要解决催化剂的活性、选择性和稳定性等问题[12-13]。电化学方法虽然可以实现常温常压下的转化,但需要解决能耗较高和电极材料的问题[14-16]。CO2用于合成有机碳酸酯,该化合物可用做电池电解液溶剂等[17-18]。CO2与钢渣、电石渣等矿化生产碳酸钙。目前,这种技术均处于示范阶段,还需要进一步的研究和优化,以实现大规模工业化应用[19-25]。

2.2.3 CO2驱油

CO2驱油领域需要解决一系列复杂的技术问题[26-30],例如,中国油田油藏类型复杂,开发现状各异,需要评价并筛选出适合注CO2提高采收率的油藏。中国油田大多数原油偏重、黏度较大,油藏温度高,造成原油与CO2的混相压力较高,地层压力条件下难以达到混相,需要改善混相条件以提高CO2驱油效率。与美国海相油藏相比,中国陆相油藏非均质性较强,部分低渗透油藏(动态)存在裂缝发育,实施CO2驱油技术时需要考虑有效地提高CO2的波及体积、减少CO2的无效注入等。上述问题需要结合具体油田的地质情况和技术条件进行综合考虑,对于不同油田需要采用不同的技术方案。

2.3 市场接受度不高

成本较高和技术成熟度不足导致市场接受度不高。CCUS 技术成本主要包括设备投资、运营维护、CO2捕集和运输等费用。这些费用相对较高,使得CCUS 技术在经济上不具备竞争力。尤其是在一些排放源广泛、排放量大的行业中,如电力、钢铁、水泥和化工等,采用CCUS 技术需要投入大量的资金,这使得很多企业现阶段仍不愿主动行动。此外,对CCUS 技术的支持力度不够,缺乏相关政策和法规支持,也使得CCUS 技术在部分地区的应用和发展受到限制。

3 对策措施

针对当前CCUS 技术面临的成本高、成熟度不足以及市场接受度不高的现状,未来的发展方向可以通过技术创新和政策推动,以此提高碳捕集、利用与封存技术的经济性和可靠性,实现大规模应用和普及。

3.1 技术创新

3.1.1 捕集技术

一是通过研发更先进的碳捕集技术,降低捕集成本,提高捕集效率。

1)开发吸收能力强、能耗低、成本低的吸收剂

美国能源部(DOE)支持一些研究机构开展了离子液体法捕集CO2的研究。比如美国国家能源技术实验室(NETL)研究了多种离子液体吸收剂,并评估了它们的性能。其中一种基于酰亚胺的离子液体吸收剂在实验条件下表现出高达1.65 mol/mol 的CO2吸收容量。美国加州大学洛杉矶分校(UCLA)也进行了离子液体法捕集CO2的研究,并成功开发出一种具有高吸收容量和快速反应速度的离子液体吸收剂。

国内中国科学院过程工程研究所、中国科学院理化技术研究所、华东师范大学等研究机构也分别开展了离子液体法捕集CO2的研究,通过设计新型的离子液体吸收剂、优化吸收工艺和探索反应机理等方面的工作,不断提高离子液体法捕集CO2的效果。其中,中国科学院过程工程研究所开发了一种功能性离子液体吸收剂,性能优异。

2)开发能耗低、操作简单、成本低的膜分离技术

膜分离CO2捕集技术的研究单位包括天津大学、山东九章膜技术有限公司、中国科学院大连化学物理研究所和中国石化南京化工研究院有限公司等,在膜分离CO2捕集技术方面取得了一些显著的效果(表1)。天津大学作为项目牵头单位,联合山东九章膜技术有限公司、中国科学院大连化学物理研究所和中国石化南京化工研究院有限公司等多家单位,共同承担了“十三五”国家重点研发计划“膜法捕集CO2技术及工业示范”项目,开发出国际领先的膜法捕集CO2完整技术链,并在南化公司动力部现场建成50 000 Nm3/d 膜分离碳捕集工业示范装置,实现CO2捕集率不低于90%、产品气体积分数不低于95%。

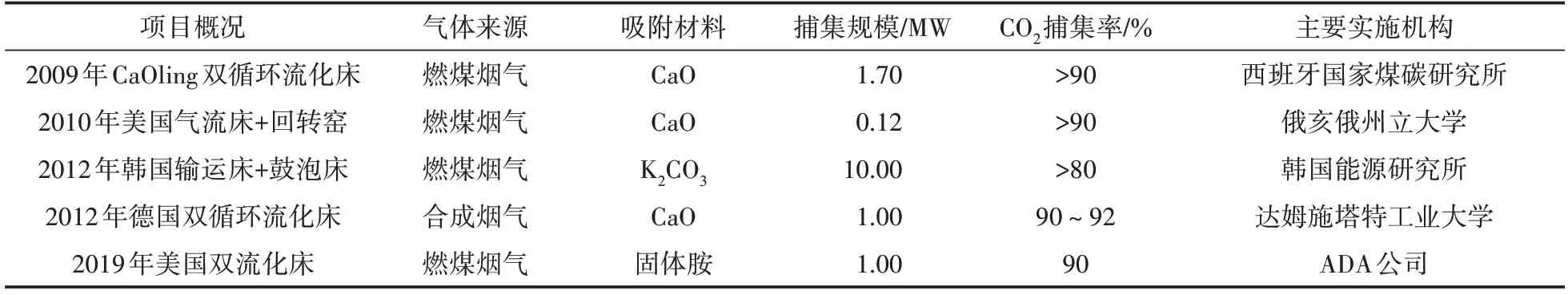

表1 膜分离法捕集烟道气CO2项目信息[34]Table 1 Project information on membrane separation method for capturing CO2 in flue gas[34]

3)开发具有吸附容量大、能耗低的吸附技术

目前,已公开报道的化学吸附中试与工业试验项目多采用氧化钙、碱金属碳酸盐、固体胺类吸附材料实现CO2的捕集与分离(表2)。例如,2017年日本川崎重工建立了一套千吨级移动床固体胺吸附装置,吸附材料为介孔硅泡沫负载改性TEPA,捕集率为93%,纯度为98%,综合能耗为1.5 GJ/t。美国ADA公司建立了一套1 MW 的双流化床固体胺吸附装置,实现了燃煤烟气中大于90%的CO2捕集率。2019年,国家能源集团国华电力锦能电厂开工建设基于固体胺吸附剂的1 000 t/a 的CO2流化床脱碳系统,捕集综合能耗为2.2 GJ/t的CO2。

表2 国际化学吸附法燃烧后CO2捕集项目情况[34]Table 2 Situation of CO2 capture projects after international chemical adsorption combustion[34]

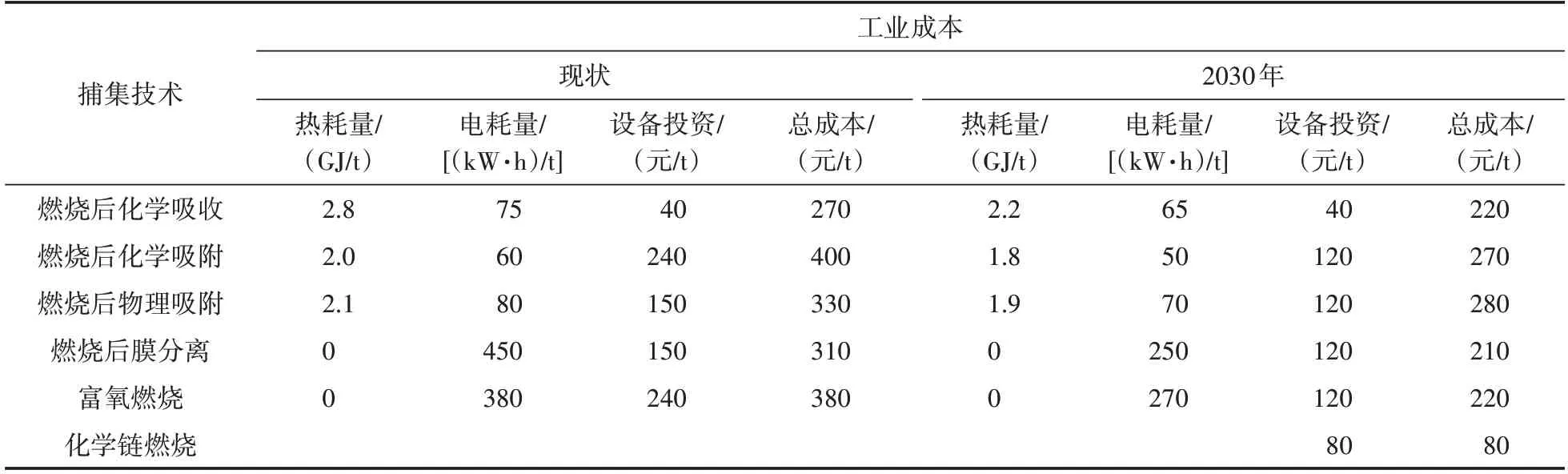

此外,通过优化工艺流程(如采用先进的蒸汽压缩制冷技术、低温冷却技术等)、强化传热技术(提高换热器的传热效率和热力学效率,降低能耗和成本)等也可以实现捕集成本降低,捕集效率的提升(表3)。

表3 碳捕集技术评估[34]Table 3 Carbon capture technology evaluation[34]

二是针对不同排放源的特性,采用不同的碳捕集技术,实现多元化技术路线[31]。如在电力行业,加大燃烧后碳捕集技术+化学吸收剂(膜分离/物理吸附剂)的研发;工业过程中会产生CO2排放(炼厂干气脱碳、天然气脱碳、高炉煤气脱碳等),匹配化学吸收或者变压吸附等;在交通运输业,在汽车尾气处理系统中,采用三元催化转化器等装置对尾气中的CO2等气体进行捕集和回收;在航空航天业,采用燃料电池等技术替代传统航空发动机,减少碳排放;在建筑行业,可以加快推进空气碳捕集技术。

3.1.2 输送技术

发展重点主要集中在提高输送效率、提高安全性、降低成本和减少对环境的影响上。如在管道材料设计上,开发更高强度、耐腐蚀性和轻量化的材质,提高输送效率和安全性;在输送工艺和技术上,采用先进的流体动力学技术和新型的泵送设备等来提高输送效率;在安全控制和监测技术上,采用先进的传感器和监控系统来实时监测管道的运行状态和泄漏情况;在新能源利用上,在管道沿线设置太阳能发电装置,为输送过程提供部分电力需求[32-33]。

3.1.3 利用技术

将CO2转化为高附加值碳基新材料是一个重要的方向,如转化为碳纳米管、石墨烯等高附加值的碳基新材料,推动锂电池导电浆料、导电塑料、防腐涂料等产品方面的应用。另一个重要技术方向是耦合太阳能等新能源,提高CO2转化效率。对已有的CO2转化技术,不断研发新型催化剂,加速CO2的转化反应,提高转化效率,降低转化成本[35],也是未来发展的重要方向。

3.1.4 驱油技术

发展重点将主要集中在提高采收率及经济效益[27]。针对低渗透油藏的埋深大、物性差、储量品位低等特点,重点攻关降低最小混相压力技术,加强合理开发技术政策研究,明晰影响CO2驱开发效果的主控因素,明确井网井距、压裂、储层非均质性和压力保持水平等关键因素对注气质量的影响,开展井网适配、合理地层压力保持水平、注采耦合、注入时机等方面的优化,最大限度地提高原油采收率。针对中高渗油藏长期注水后转注气开发,CO2指进现象突出、腐蚀现象严重等问题,重点攻关高含水条件下CO2与原油传质机理,泡沫复合驱技术、CO2增稠技术和智能注采调整技术,提高注气效率,攻关低成本防腐工艺,降低开发成本。不断扩大低-特低渗透、复杂断块等油藏CO2驱应用规模,打造CCUS 产业化示范工程,CO2驱油技术必将在中国得到广泛的应用,并成为中国提高油田开发效率的重要途径[28-30]。

3.1.5 封存技术

发展重点将主要集中在提高封存效率和降低封存风险[26]。对于封存技术的选择和应用,需要考虑不同的场景和需求,以实现最优化。如地质封存技术需要针对不同的地质条件和环境因素,研究适合的地质封存技术,包括地下咸水层封存、枯竭油气田封存等。同时,需要加强地质封存技术的工程化应用和示范,提高封存效率和降低封存风险。化学封存技术需要加强包括催化剂的选择和优化、反应机制的研究等。物理封存技术需要加强包括压缩技术的优化、储存容器的设计和制造等。此外,还需要加强CO2捕集、利用和封存一体化技术的研发和应用,包括捕集技术的优化、利用场景的拓展开发以及封存技术的选择和匹配等。

3.2 政策推动

政府加大对碳捕集、利用与封存技术的支持力度,可以提高市场接受度。

通过提供财政补贴、税收优惠等政策措施,设立专门的政府基金,增加对CCUS 技术研发和示范项目的投资,同时引导金融机构加大对CCUS 产业的支持力度。制定针对CCUS 项目的税收优惠政策,例如,减免企业所得税、增值税等,降低CCUS 项目的成本,鼓励企业采用CCUS技术(表4)。

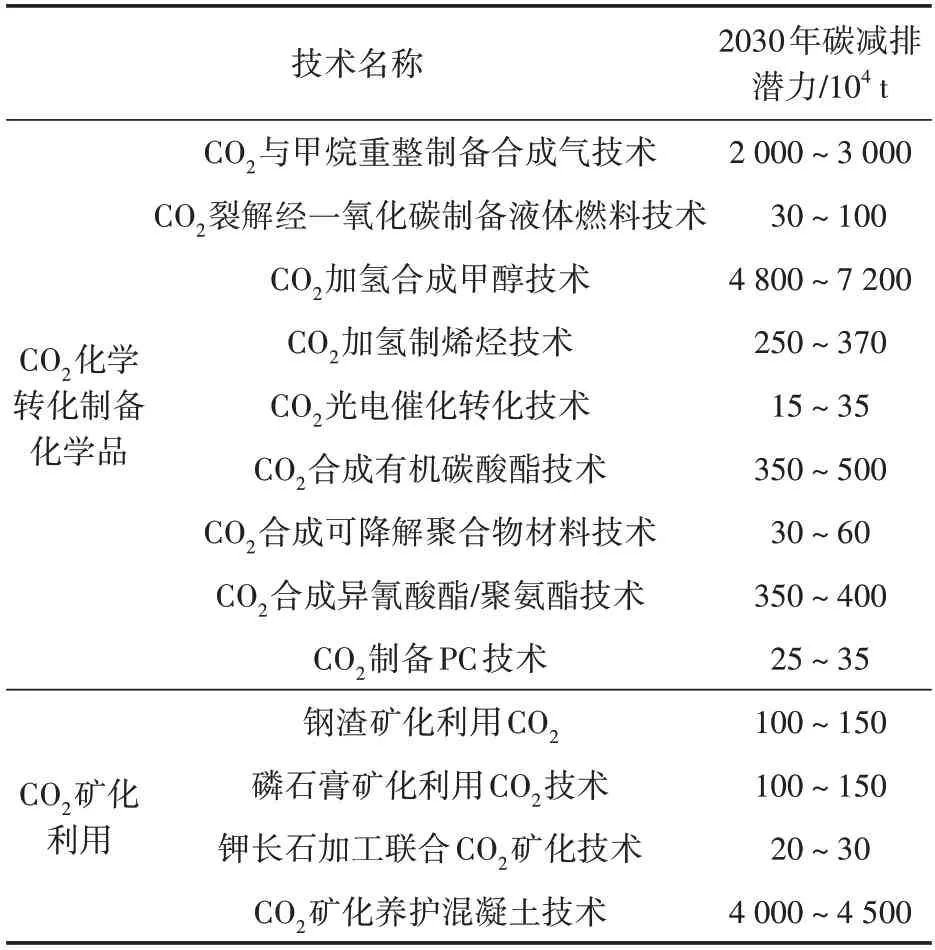

表4 碳利用技术评估[34]Table 4 Carbon utilization technology evaluation[34]

国家不断建立完善CCUS 标准体系,包括技术规范、设备检测、封存场地标准等,提高CCUS 技术的规范性和可操作性,推动CCUS 产业的发展[36]。此外,进一步强化碳资产管理运营,建立完善的碳管理体系,通过加强碳交易、碳监测和碳审计等相关工作,推动碳管理的科学化和规范化。

4 结论

1)“双碳”背景下,中国CCUS 技术迅速发展,但现阶段仍面临应用成本高昂、有效商业模式欠缺、激励和监管措施不足等多方面挑战,距离大规模商业化运行仍有一定的距离。

2)为了推动CCUS 技术的发展和应用,建设CCUS 全产业链技术研发平台,加快CCUS 技术各环节低成本、低能耗关键技术研发,超前部署前沿和颠覆性CCUS 技术验证,提高技术成熟度和市场竞争力,以实现其在全球范围内的广泛应用和可持续发展。

3)制定完善相关标准体系,探索适合中国国情的激励机制、法律法规、产业政策和商业模式,有助于推动CCUS技术的发展。