土压平衡盾构斜切大直径主筋桩群施工技术

杨志勇,余 俊,刘 杰,孙 恒

(1.中交第二航务工程局有限公司,武汉 430040;2.交通运输行业交通基础设施智能制造技术研发中心,武汉 430040;3.长大桥梁建设施工技术交通行业重点实验室,武汉 430040)

1 研究背景

近年来,我国城市轨道交通进入快速发展阶段,中国内地城轨交通运营线路规模已突破10 000 km,运营城市已达到55 个,城市轨道交通规模持续扩大[1]。地铁作为一种快速、高效、环保的城市交通工具,受到了越来越多城市的青睐。盾构法具有施工速度快、安全性高、对周边环境影响小等优势[2],在城市地铁建设中得到广泛应用。随着城市建设的快速发展,地下空间建(构)筑物愈发密集,盾构施工难以避免遇到建(构)筑物桩基,给盾构隧道施工带来不利影响。传统的人工挖孔截桩、桩基拔除、冲桩等处理方法对环境影响大、施工成本高[3-6],适用范围较窄。随着盾构设备适应能力不断增强,盾构直接切削桩基成为可能。

针对盾构直接切削桩基,国内已有相关理论研究和实践案例。袁大军等[7-10]从理论分析、现场切桩试验和工程验证等角度,详细论述了盾构切削桩基机理、刀具配置及相关施工措施;许华国等[3]通过室内试验研究了不同刀具直接切削桩基效果、钢筋破坏形态、刀盘震动特性及刀具损伤形式等;吴志峰等[2]通过室内模型试验,分析滚刀和切刀的切桩性能,获取盾构切桩的掘进控制参数;孙波等[11]以深圳地铁9号线大剧院—鹿丹村区间工程为例开展了盾构切削桩基工程实践研究。傅德明等[12]通过盾构机改制验证了软土盾构直接切削钢筋混凝土桩基的可行性;宋磊鹏[13]通过盾构设备适应性改造、注浆加固等措施,保证盾构安全穿越了38 根密排方桩。目前国内研究主要通过室内试验、现场试验、数值模拟等方式对盾构直接切削桩基的效果、刀具配置开展,盾构切削桩基的主筋直径大多在25 mm 以内,对于实际工程中主动切削主筋直径大于25 mm 的大直径桩基案例较少,相关可行性研究还需完善。

广州地铁12 号线官洲站—大学城北站区间盾构始发后需下穿既有官洲站围护桩,桩基直径1 200 mm,主筋直径最大为28 mm,盾构直接切桩通过。依托本项目工程背景,研究盾构直接切削主筋直径大、桩基直径大桩群的施工关键技术。

2 工程概况

2.1 围护桩概况

既有官洲车站为岛式站台车站,地下2 层结构,围护结构采用钻孔灌注桩。围护桩桩径为1 200 mm,桩心间距1 350 mm,按主筋大小分为A、B 两种桩型,采用水下C30 混凝土浇筑,侵入隧道范围最长约2.81 m。具体参数如表1 所示。

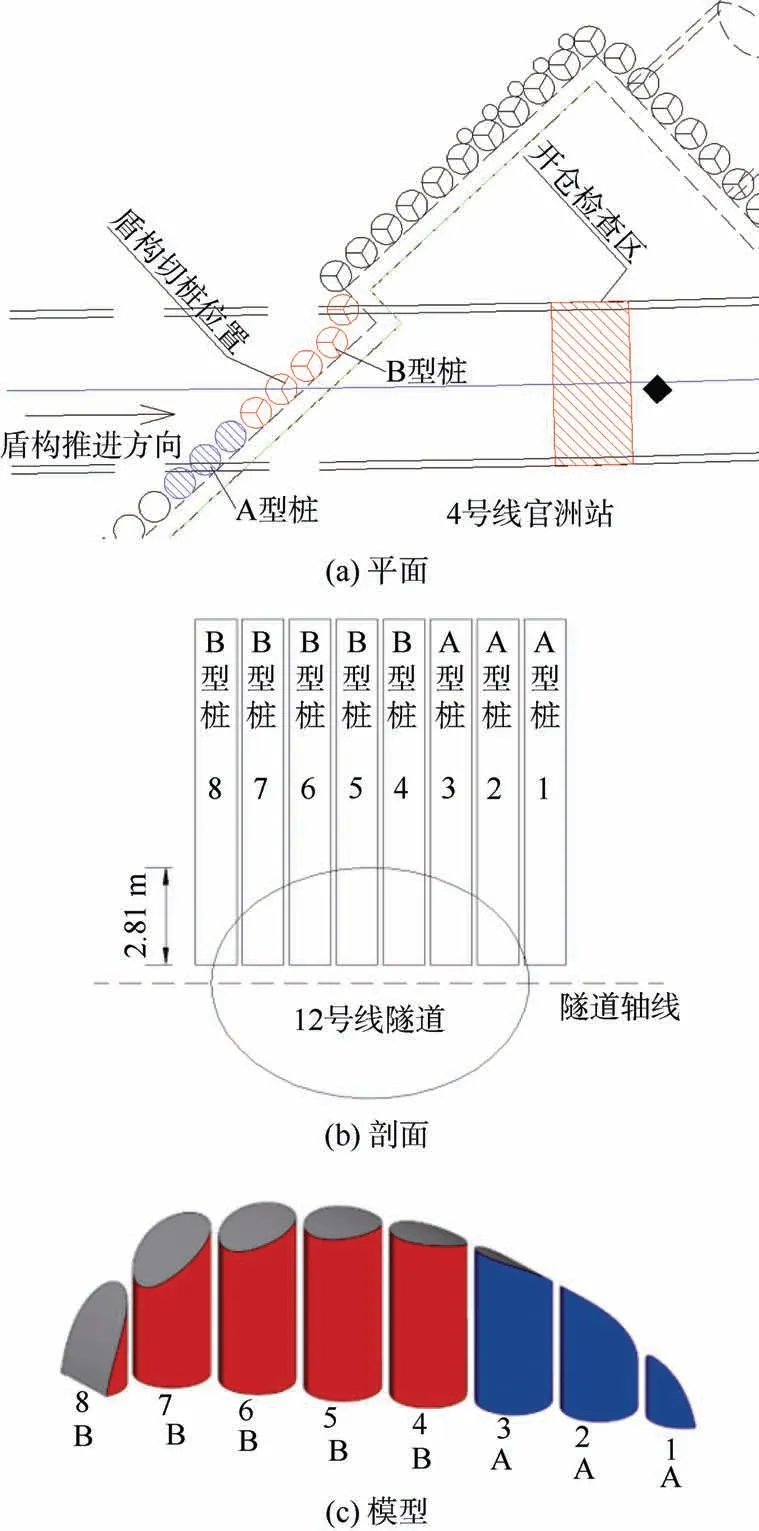

区间左线盾构下穿过程中需经过既有车站围护结构。左线始发掘进约28.5 m,刀盘右部接触车站小里程围护桩,围护桩排布方向与隧道轴线夹角约43°,沿隧道走向约7.5 m 范围受围护桩影响,需切削A 型桩3 根、B 型桩5 根。下穿区域位置关系如图1 所示。本文针对盾构直接切削围护桩展开研究,归纳总结切桩效果及关键控制措施。

图1 桩基与隧道位置关系示意Figure 1 Schematic of position relationship between pile foundation and tunnel

按照不同桩型的配筋,盾构切削桩体理论钢筋量长度统计如表2 所示。

表2 切削桩体理论钢筋长度统计Table 2 Statistics on quantity of cutting-pile reinforcements m

2.2 工程地质概况

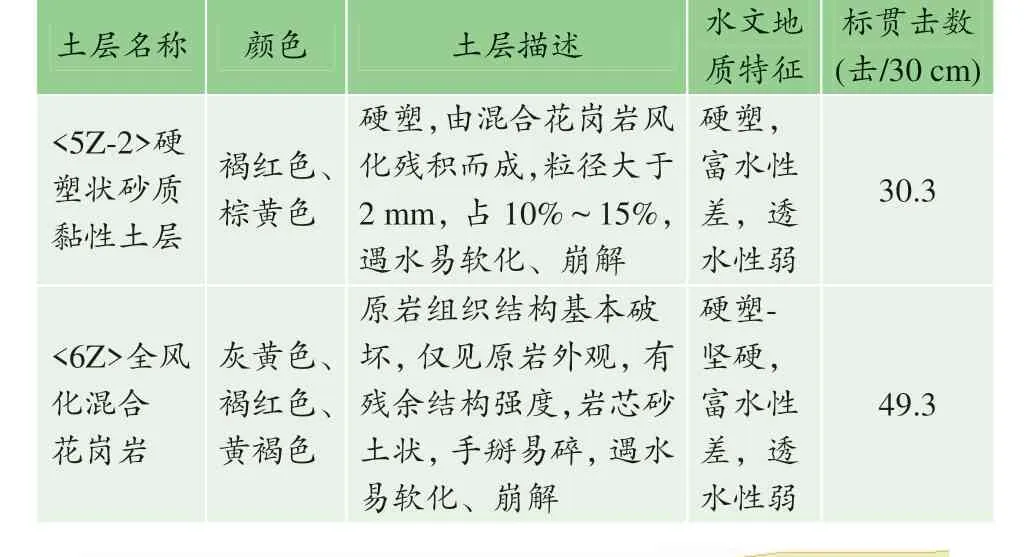

盾构下穿既有车站围护桩区域地层主要为:<5Z-2>硬塑状砂黏性土、<6Z>全风化混合花岗岩。地层特性见表3,地质断面如图2 所示。

图2 地质断面Figure 2 Geological section

表3 地层特性Table 3 Formation properties

2.3 盾构机配置

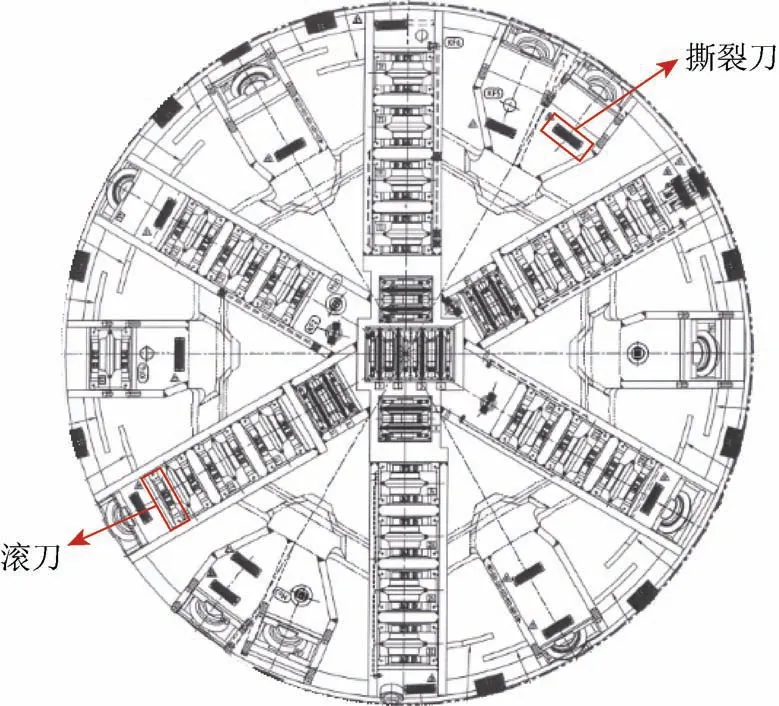

1) 刀盘结构。盾构机刀盘开口率为35%,6 辐条+6 面板式的复合结构(见图3)。

图3 刀盘结构示意Figure 3 Schematic of cutter-head structure

2) 刀盘耐磨设计。刀盘耐磨板采用复合板增强耐磨性。刀盘面板正面全部覆盖12 mm 厚的复合板,刀盘外周采用50 mm 厚的耐磨合金块全覆盖。同时,刀盘圆弧段辐条间增加格栅,防止切桩时卡刀盘。

3) 刀具配置。配置楔齿滚刀43 把和焊接型重型撕裂刀25 把,采用低把口、大合金块设计,滚刀刀体表面有耐磨硬化层;中心至12 把滚刀刀间距为90 mm,12 把滚刀至32 把滚刀刀间距为85 mm,最外周轨迹有2 把边滚刀;滚刀高出面板180 mm,撕裂刀高出面板160 mm,刮刀高出面板135 mm(见图4)。

图4 滚刀示意Figure 4 Schematic of disc cutter

3 盾构切桩施工

3.1 切桩前准备措施

盾构切削最大直径28 mm 的钢筋,存在钢筋缠绕刀盘无法排出的施工风险,为了保证钢筋缠绕能及时处理,盾构始发前在土仓内模拟了分体式液压钢筋剪、整体式液压钢筋剪、气动砂轮机等设备剪切钢筋的可行性,其效果如表4 所示。

表4 钢筋剪切工具效果对比Table 4 Comparison of reinforcement cutting-tool effects

综合考虑各钢筋处理工具的可实施性、处理效率、作业安全性等因素,整体式液压钢筋剪具备带压作业条件,但其需要人工在狭小、湿滑的仓内施加液压动力,作业安全性低,剪切钢筋效率最低;气动砂轮机可通过仓内管路接高压气源,具备带压作业条件,且工具尺寸小、重量轻,操作较为方便,剪切钢筋效率最高,但其需要人工在狭小、湿滑的仓内作业,且切割钢筋时会产生大量火花,在带压环境下会造成火灾风险;分体式液压钢筋剪尺寸较大、重量较重,需采用人工施加液压动力,剪切钢筋效率一般,但液压泵与钢筋剪分开,作业人员将钢筋剪夹住钢筋后即可退回人仓对液压泵施加动力,作业安全性较高,采用分体式液压钢筋剪处理仓内缠绕钢筋最合适。仓内剪切钢筋示意见图5。

图5 仓内剪切钢筋示意Figure 5 Schematic of cutting steel bars

3.2 盾构切桩掘进

3.2.1 掘进压力控制

盾构法施工的隧道土压力宜按静止土压力计算,下穿区域地层透水性弱,侧向水、土压力采用水土合算,在理论计算基础上再考虑20 kPa 的压力作为预备压力。由于切削桩体区域刀盘部分位于既有车站结构下方,部分位于原状土体下方,为了保证地层稳定性,计算过程中对盾构上方土体按照原状土柱计算竖向土压力,有

式中,Pfu指盾构掘进控制压力,kPa;K0为计算深度处土体的静止侧压力系数;ri为计算深度以上覆土每层土的容重,kN/m3;hi为计算深度以上覆土每层土厚度,m。

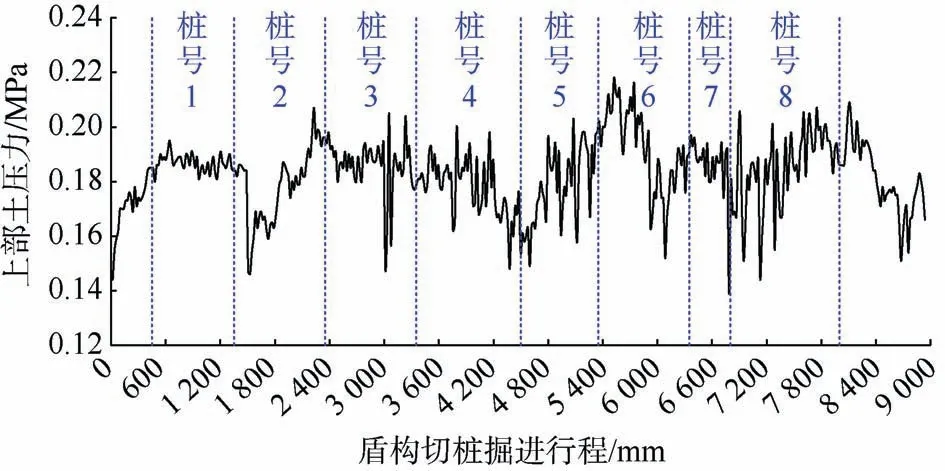

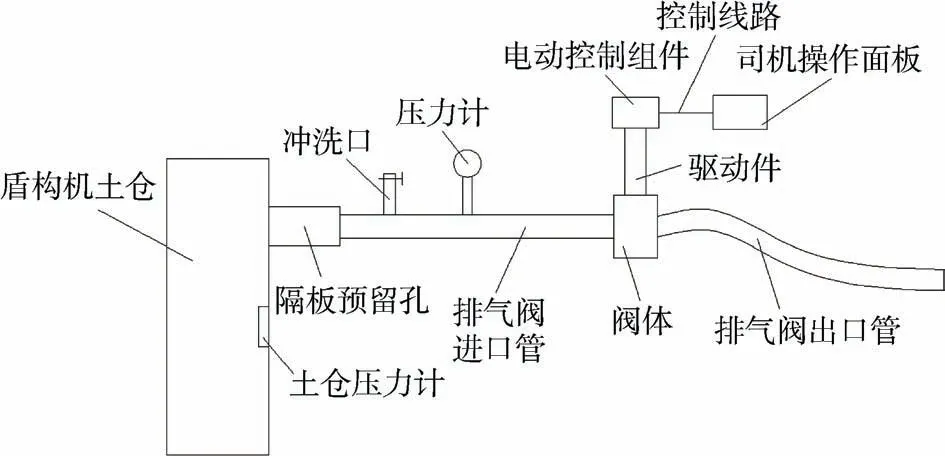

由图6 可知,实际掘进过程中土仓上部压力控制在160~200 kPa 之间,受到推进速度、出渣速率、渣土改良剂添加等影响,压力波动幅度最大达到40 kPa。为了保持土仓压力稳定,对土仓管路进行改造,在土仓隔板顶部安装自动排气阀,如图7 所示。该装置接入司机操作室,可设定仓压上限值,当压力超过设定值时可自动启动排气装置降低仓压,同时司机也可通过手动操作排气装置控制仓压波动。

图6 土仓压力变化Figure 6 Pressure variation curve

图7 自动排气装置Figure 7 Automatic exhaust device

图8 渣土斗估测刻度Figure 8 Soil-bucket estimation scale

3.2.2 出土量控制

出渣量的估算一般是通过体积和质量两种方式,由于受盾构开挖范围地层不均一、原状土容重不确定、盾构渣土改良添加剂等因素影响,导致盾构出渣量的理论值无法精准评估,盾构掘进过程中一般通过人工体积估测及时反馈出渣量,并结合地层沉降监测及时调整。为了提高渣土体积估测精度,盾构下穿前对渣土斗内残渣进行清理,并在渣土斗内部焊接钢筋刻度,焊接位置需方便人员或摄像头观察,根据每个隔舱内钢筋刻度的位置,可计算出每个刻度对应的渣土体积,以此作为快速估算渣土体积的参考标准。盾构下穿过程中,每掘进15 cm 估测一次渣土体积,并与试掘进总结的理论出渣量进行对比,及时调整后续出渣量。当环掘进完成后,获取附近监测点沉降,分析出渣量控制效果,指导下一环出渣量控制。

盾构下穿前试掘进阶段,盾构在全、强风化混合花岗岩地层掘进过程中每环出渣量控制在66~68 m3之间,盾构在穿越切桩区域过程中由于掘进速度慢,泡沫和水等渣土改良剂不易控制,且盾构磨桩过程中产生混凝土碎块,实测出渣量每环在71~73 m3之间。

3.2.3 盾构穿桩控制

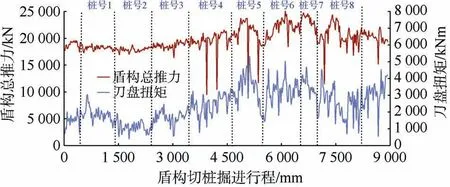

采用“低推速、高转速、稳扭矩”方式掘进,可最大效率地将桩体磨碎,提高切割钢筋的能力,盾构切桩过程中主要掘进参数见图9~10。

图9 盾构总推力和刀盘扭矩变化Figure 9 Total thrust and cutter-head torque variation

图10 盾构推进速度和刀盘转速变化Figure 10 Change in propulsion speed and cutter-head speed

由图9~10 可知,盾构穿越桩体时,切削第1~3根桩体时,盾构总推力不大于20 000 kN,推进速度不大于15 mm/min,刀盘转速0.9~1.4 rpm,此时刀盘扭矩平均不大于2 000 kNm,不超过刀盘额定扭矩的30%;切削第4~5 根桩体时,刀盘扭矩明显增大,最大超过4 000 kNm,超过刀盘额定扭矩的50%,此时降低推进速度至10 mm/min 以内,提高刀盘转速至1.4~1.6 rpm,盾构总推力不大于25 000 kN,不超过额定推力的50%,后续切削第6~8 根桩体时,刀盘扭矩较稳定控制在4 000 kNm 以内。由于桩体1~3 切削后的钢筋在土仓内逐渐聚集,盾构推进过程中螺旋机卡顿频繁,出渣不畅,导致推进速度不连续、波动大,刀盘扭矩逐渐增大,通过主动提高刀盘转速降低刀具切削贯入度,仓内钢筋被搅动后逐渐排出,参数恶化趋势得到有效控制。

3.3 应急处置措施

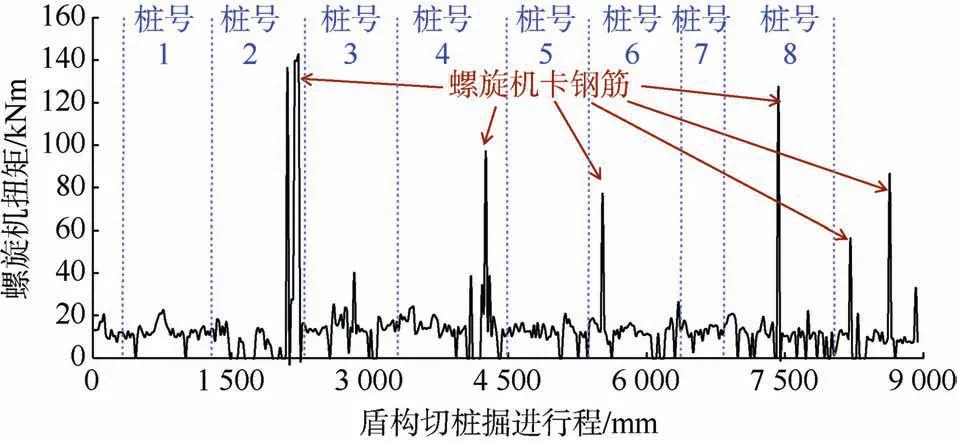

3.3.1 螺旋机清理

盾构切桩掘进期间易发生渣土与钢筋混合物堵塞螺旋机情况,一旦发生卡死,将直接影响整个工程的工作效率。掘进过程中密切关注螺旋机扭矩,制定相应的应急处置措施。当螺旋机扭矩达到了额定扭矩30%时预警,调整渣土改良,人员密切关注扭矩变化;当达到额定扭矩70%的时候,停止掘进,反复点动螺旋机,降低螺旋机扭矩,必要时切换到脱困模式,关注出渣情况及螺旋机扭矩变化;若螺旋机扭矩超过100%,则停止掘进,排除机械故障原因后,通过人工清理螺旋机将堵塞物排出的方法进行解决。人工清理措施如下:

1) 停机后,先向舱内注入泥浆,通过泥浆保压保证掌子面稳定。

2) 抽出螺旋轴,关闭螺旋机前端闸门。

3) 关闭螺旋机前端闸门后,先在螺旋机前端1.8 m处注入聚氨酯,通过螺旋机闸门试验不漏水即可停止,注入量不宜过多。

4) 打开螺旋机人工清理窗,清理内部渣土及钢筋。

5) 螺旋机清理期间,加大监测频率,并安排专人进行巡查。

由图11 可知,螺旋机扭矩在切桩排渣过程中出现较大波动,刀盘切削至第3 根桩体开始,螺旋机出现瞬时扭矩达100%的情况,通过持续顺向点动及短暂反向点动,最终将内部钢筋排出。螺旋机闸门经常被卡住无法关闭,弯曲的钢筋易卡在闸门出口位置,由于钢筋失去了螺旋轴及叶片的外加力作用,仅仅依靠土体的挤压,无法将其排出,最终土体从闸门和钢筋缝中排出,钢筋依然卡在闸门口,若不及时清理,闸门口积聚的钢筋会越来越多,给后续出渣带来一定的困难。闸门口的钢筋清理采用撬棍拨动钢筋位置,用拉绳可将钢筋取出(见图12)。

图11 螺旋机扭矩变化Figure 11 Screw torque variation

图12 螺旋机出渣口钢筋清理Figure 12 Reinforcement cleaning of screw slag outlet

3.3.2 开仓清理

盾构下穿过程中,当掘进参数异常时要及时进行开仓查看。在既有车站底板下方预设被动带压进仓区段,保证土仓内钢筋滞留能被及时清理。盾构穿越第1 排桩后,由于刀盘扭矩持续增大,在车站底板下方进行了一次带压开仓作业,在仓内共取出15 根钢筋,最长1 550 mm 为直径25 mm 的钢筋,部分钢筋滞留在土仓内,部分钢筋缠绕在刀盘上(见图13)。通过分体式液压钢筋剪清理仓内滞留钢筋,盾构掘进参数恢复正常。

图13 刀盘上缠绕钢筋Figure 13 Wrapped steel bars of cutter-head

4 盾构切桩效果分析

4.1 钢筋切口分析

盾构掘进过程中,在皮带机上方架设强力磁铁对螺旋机排出渣土中的钢筋进行收集。通过对钢筋的切口形式(见图14)分析发现,刀具对钢筋作用的切口形式主要为切断口和压切痕。切断口形态不规则,呈现颈缩现象,为韧性断裂,这是由于镶齿滚刀对钢筋的压切作用力,将钢筋表面部分本体切削下去,同时由于滚刀自身转动削弱了其切削作用力,难以直接将钢筋切断,在滚刀轨迹所在位置钢筋表面形成了压切痕,压切痕凹凸不平,可见明显的齿痕凹槽。压切痕位置部分钢筋本体被切削掉,且被挤压变形,此位置强度被极大削弱,随着盾构往前推进,撕裂刀形成的剪切力即可将钢筋拉扯断,断裂位置为滚刀压切痕位置。

图14 钢筋切口Figure 14 Cutting of steel bars

通过对钢筋的压切痕形式分析发现,同一根钢筋上的压切痕距离在85~90 mm 之间,与滚刀刀间距基本吻合(见图15)。

图15 钢筋切口距离Figure 15 Distance of cut in the reinforcement

钢筋的切口特征表明,镶齿滚刀和撕裂刀组合刀具布置具备直接切断直径25 mm 和28 mm 钢筋的能力,直径25 mm 和28 mm 钢筋切口形式和压切痕形式无明显差别。滚刀镶齿的硬度和强度远高于钢筋,滚刀镶齿先行与钢筋作用,在滚刀轨迹位置切削钢筋,撕裂刀作用时对钢筋的剪切作用力将滚刀切口位置切断。

4.2 钢筋长度分析

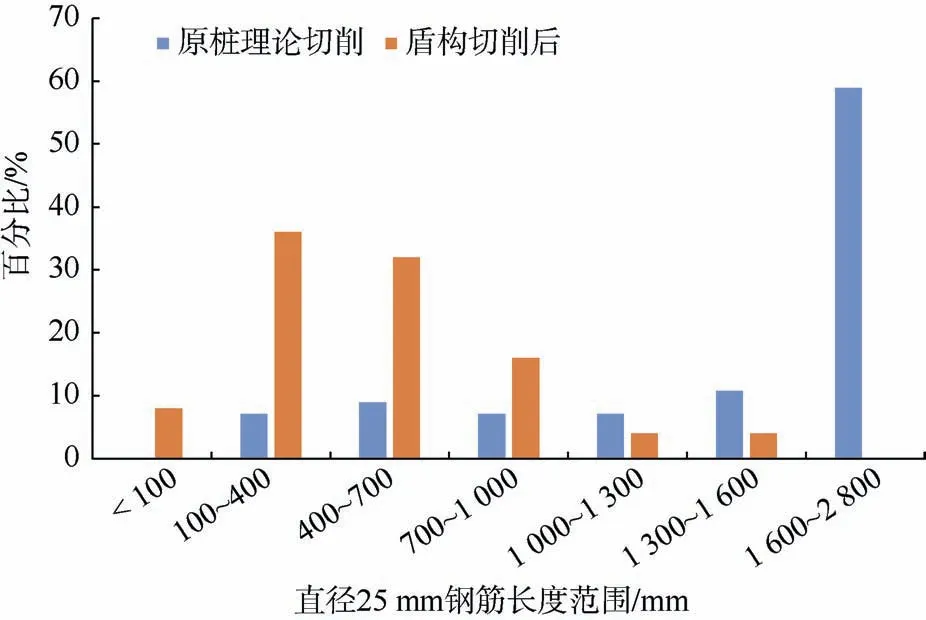

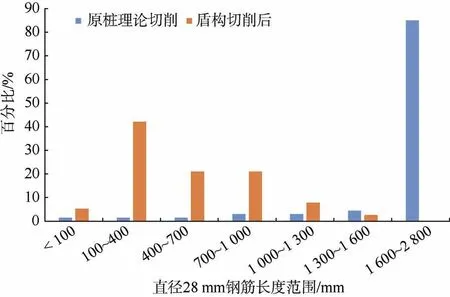

对螺旋输送机排出和开仓取出的钢筋数量和长度进行统计,如表5、图16~17 所示。

图16 直径25 mm 钢筋占比Figure 16 Proportion of 25-mm-diameter steel bars

图17 直径28 mm 钢筋占比Figure 17 Proportion of 28-mm-diameter steel bars

表5 盾构切削钢筋统计Table 5 Statistics of steel bars cut by shield tunneling

通过表5 和图16~17 统计数据分析可发现,原始桩体中的钢筋经盾构切削后,长度分布发生较大变化。原始桩体中被切削范围的钢筋长度主要分布在1 600~2 800 mm 范围,此范围内A 型桩直径25 mm 钢筋占比58.9%,B 型桩直径28 mm 钢筋占比85%。盾构切削后钢筋长度主要分布在100~1 000 mm,此范围内A 型桩直径25 mm 钢筋占比84%,B 型桩直径28 mm钢筋占比84.2%。盾构切削后钢筋长度100 mm 以下统计数据中,A 型桩直径25 mm 钢筋占比8%,B 型桩直径28 mm 钢筋占比5.3%,占比均较低,可知大部分轨迹镶齿滚刀未能直接一次切断直径25 mm 或28 mm 钢筋。

4.3 刀具损伤分析

盾构穿越第1 排桩体后停机带压开仓,检查刀盘刀具以及土舱内情况。刀具检查情况良好,滚刀镶齿保留完好,无较大磨损,最大磨损量约为1 mm,撕裂刀未见明显磨损。可知“镶齿滚刀先行、撕裂刀后行”搭配的刀具具备切削钢筋混凝土桩基的能力,其耐磨性较好。刀具磨损情况如图18 所示。

图18 刀具磨损情况Figure 18 Wear of disc cutter

5 结论

盾构在复杂条件下以斜交姿态穿越直径1 200 mm的钻孔灌注桩群,面临桩体直径大、主筋直径大、钢筋数量多等难点,通过合理配置刀具,制定针对性的施工措施,顺利完成了盾构穿越施工,得到以下结论:

1)“镶齿滚刀先行、撕裂刀后行”搭配的刀具具备切削主筋直径25 和28 mm 混凝土桩基的能力,其耐磨性较好。

2) 镶齿滚刀难以一次性切断钢筋,撕裂刀二次作用时对钢筋的剪切作用力可将滚刀切口位置切断。

3) 采用“低推速、高转速、稳扭矩”方式掘进可有效切断桩体及钢筋,能较好控制出渣量、刀盘扭矩、盾构总推力之间的平衡。

4) 采用分体式液压钢筋剪可较好处理盾构仓内缠绕钢筋,作业安全性较高。

5) 盾构直接切削大直径钢筋是可行的,但如何保证长短不一的钢筋从螺旋机口顺畅排出还有待进一步研究探讨。