基于永磁效应的钢绞线应力检测方法研究

袁飞云,闫红光,杨跃东,张奔牛,蒋海飞

(1.四川藏区高速公路有限责任公司,四川,成都 610047;2.重庆交通大学 土木工程学院,重庆 400074;3.四川泸石高速公路有限责任公司,四川 成都 610000;4.中电投工程研究检测评定中心有限公司,北京 100142)

0 引 言

预应力结构在施工和运营过程中出现预应力损失,从而导致结构承载能力和安全性能下降[1]。钢绞线应力水平指标是影响预应力结构承载能力和健康状态的重要因素,若能准确地反馈其现存应力水平,对于保证预应力结构的安全运营和后期的维修加固措施具有重大意义。

目前,针对钢绞线预应力的检测问题,主要研究包括光纤应力检测技术和振弦式应力检测技术。光纤应力检测技术[2-4]是通过光纤传感器及其检测系统来实现的,其基本原理是入射光束经由光纤送入至调制器内,当外界应力应变作用于光纤传感器时,导致该光纤光栅的折射率发生变化,其通过光纤传感器内的调制器调制为光信号,再经过解调器输出被测参数。然而,该传感器受外界温度和环境影响较大,且施工工艺复杂。振弦式应力检测技术[5-8]实现途径是通过在结构内钢筋安装振弦式传感器检测其所在位置的应力应变,该传感结构是以拉直绷紧的金属弦作为响应敏感元件的一种测量频率的谐振式传感器,但该传感器使用寿命短,长期检测过程测量稳定性无法保障。

磁传感法是近几十年来快速发展起来的新型无损检测技术。磁弹效应检测法成功应用于检测索体桥中拉索的应力或某些结构外钢筋的应力检测[9-13]。然而,由于其传感结构限于自身材料特性,该种传感器易受外部电磁干扰及内部缺陷等因素的影响,传统的磁弹效应传感器体积往往较大,对外输入电源要求高,容易受到安装位置、温度等因素的影响[14]。

笔者提出一种基于永磁效应的新型非接触式应力无损检测方法,设计了一种传感结构用于采集磁信号,为钢绞线应力检测提供一种适用范围广,稳定性能高,成本低,检测结果可信度高的应力检测方法。

1 基于永磁效应的检测理论模型

1.1 基于永磁效应的检测原理

通过测量不同应力应变条件下永磁材料(矩形磁体中轴线部位)的磁特性分布曲线,建立传感结构磁信号(磁感强度B、磁通量Φ)与钢绞线应力σ、应变ε的内在联系,推导力-磁耦合数学理论表达式,为钢绞线应力检测提供理论支撑。

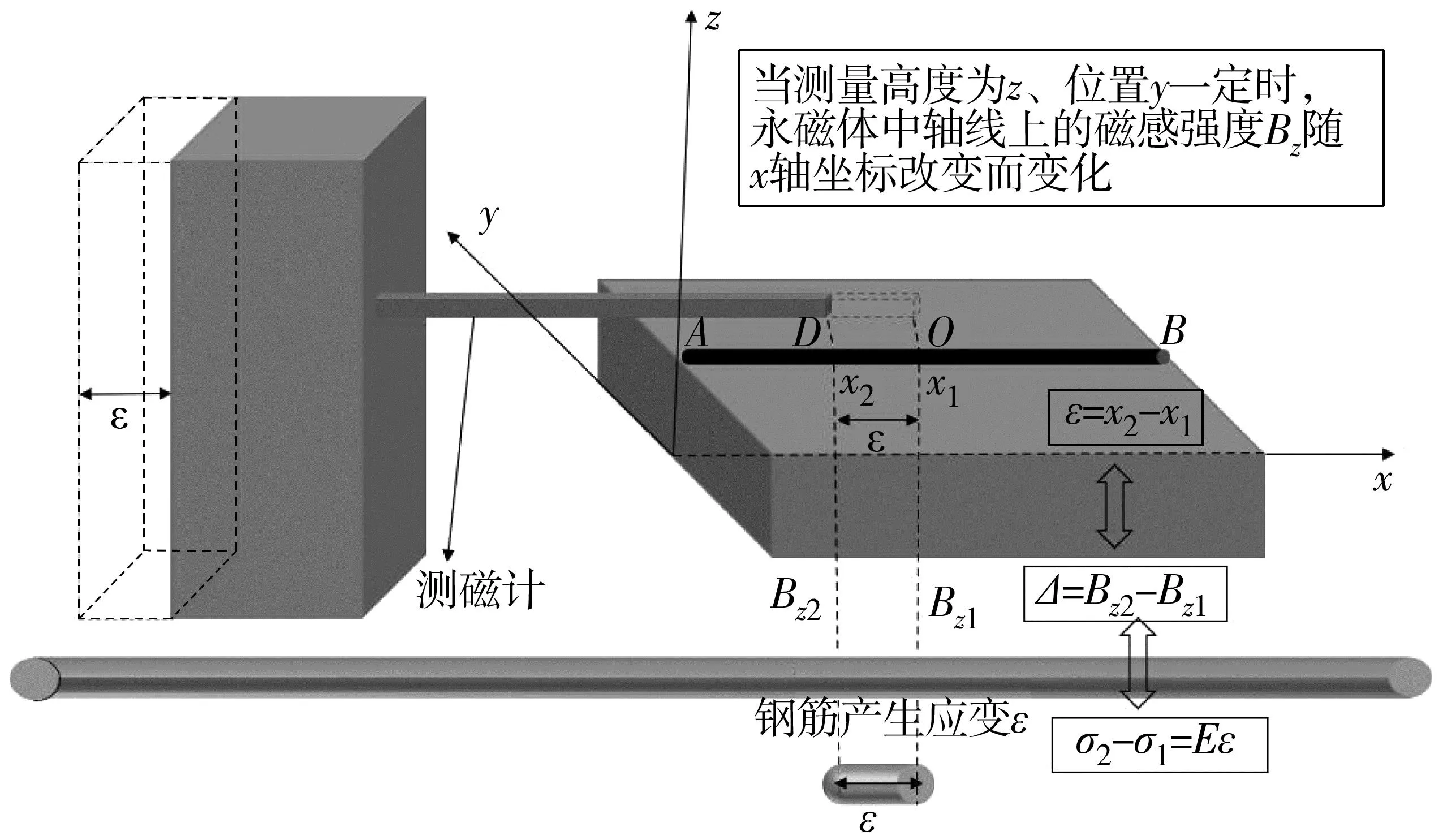

若建立以矩形永磁体中轴线为x轴的三维坐标(图1),不同测量位置对应的磁感强度不同,若测得中轴线上磁感强度变化规律,并将其与钢绞线应力应变建立量化联系,则可通过用永磁体的磁信号来测量结构内外钢筋产生的应力应变量。具体思路如下:当钢筋产生应变ε时,在永磁中轴线AOB上,测磁仪器探头随钢绞线同步发生位移,量点由O点移动到了D点,其探头获取的磁感强度Bz也随之变化,磁感强度产生变化为ΔB=Bz2-Bz1,应力σ由σ1变为了σ2,可根据该过程建立传感结构内力-磁关系理论。

图1 检测原理Fig.1 Detection principle

1.2 基于分子环流模型的矩形永磁体强度分布

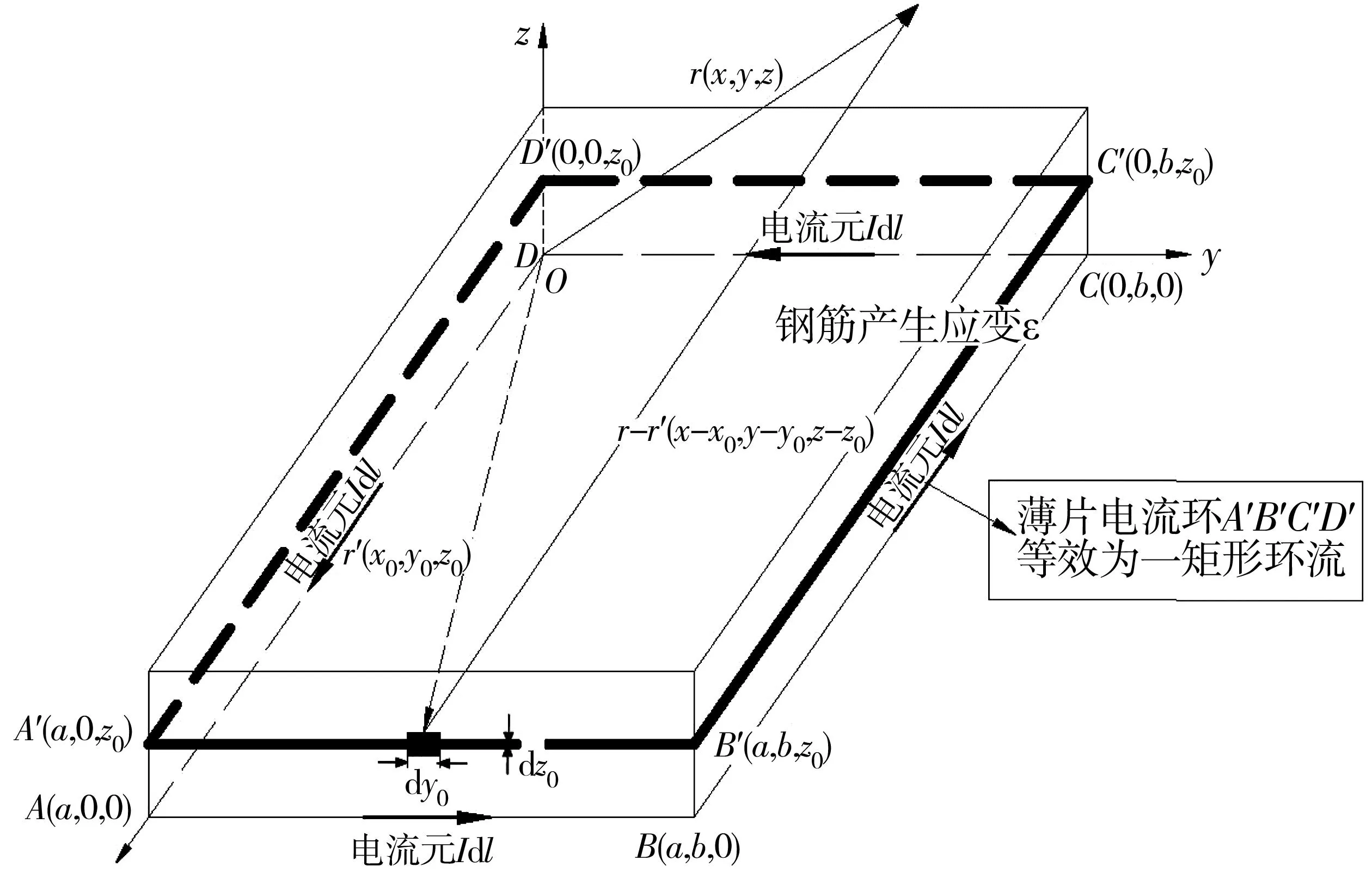

若在三维直角坐标系中有一矩形永磁体,尺寸为a×b×c,该磁体为单向充磁,z方向(厚度方向)均匀充分磁化且达到饱和状态。设环路内电流强度为I,电流密度为J,矩形永磁体沿z方向均匀充分磁化至饱和,此时磁体内部磁化矢量M可视为常矢量。由安培分子环流可知,此时外部空间中任意一点的磁场是由永磁体内所有环形分子电流共同激发。由于均匀磁化后体内分子电流效应相互抵消,这部分不参与磁场贡献,从宏观上可看作只有表面分子电流参与激发磁场,磁体外空间中任一点的磁场由永磁体表面闭合电流环路ABCDA所激发。永磁体磁场源点坐标为(x0,y0,z0),磁体外部空间中某一点P的坐标为(x,y,z),矩形永磁体可等效为分子环流模型,如图2。

图2 永磁体的分子环流模型Fig.2 Molecular circulation model of permanent magnet

由安培环流定律与毕奥-萨伐尔定律可知,环形电流A′B′C′D′在空间中一点产生的磁场大小为:

BR=BA′B′+BB′C′+BC′D′+BD′A′

(1)

以D′A′段为例,其产生的磁感强度BD′A′如式(2);同理,可求出其他电流段产生的磁场。将4段电流产生磁场叠加,沿厚度方向对其积分,将已知常量和参数代入,令K=μ0I/4π,则整个矩形永磁体Bz分布如式(3):

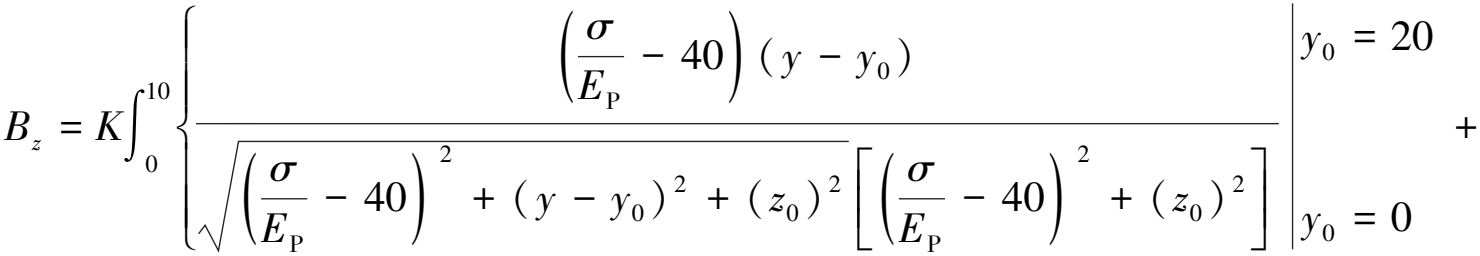

(2)

(3)

式中:

(4)

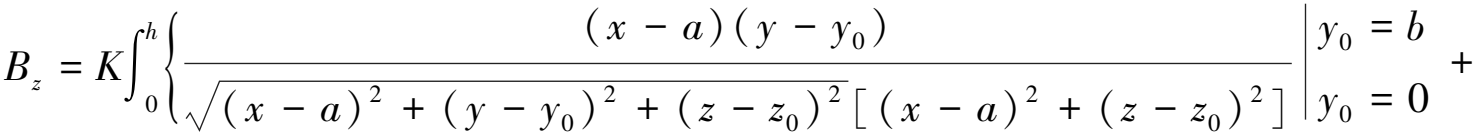

1.3 力-磁关系理论模型

(5)

式中:EP为钢绞线的弹性模量,N/mm2。

式(5)即为钢绞线应力与永磁磁感强度的力-磁关系理论模型。实际测量过程中,测得的检测磁感强度大小为一定值,即当应变应力值确定时,有唯一对应方程的解,即对应磁感强度大小。

1.4 有限元仿真分析

由于1.3节力-磁耦合数学关系式的数值计算较为复杂,若直接将未知量代入式(5)求Bz比较困难与繁琐。为了快速而又直观地了解变化规律,需要借助相关有限元软件来对其进行仿真分析和数值模拟。笔者采用Ansys Maxwell电磁有限元软件来模拟磁场分布并进行相关分析。

剩磁Br、矫顽力Hc、磁能积BH均为表征永磁体磁场性能的基本参数。对于充磁完成的永磁体,其均为确定值,其中,B为磁感强度,H为磁场强度。以单磁体工况为例,通过Ansys Maxwell自带的函数输出功能,进入数据图绘制界面,取Br=1.47 T;Hc=992 KA/m;(BH)max=397.90 kJ/m3;a=40 mm;b=20 mm;h=10 mm;y=0 mm;y0积分上、下限分别为0、20;x0积分上、下限分别为0、40;z0积分上、下限分别为0、10;z分别取10、20、30 mm。将以上参数代入到式(5),可得不同探头高度下仿真模型中钢绞线应变应力与永磁磁感强度之间的力-磁理论关系,如式(6):

(6)

通过Ansys Maxwell自带的函数输出功能,选择模型区域→Results→Create Fields Report→Rectangular Plot,进入数据图绘制界面,通过选择Geometry→Calculator Expressions→Mag_B→New Reports进行编辑。将式(6)代入Ansys Maxwell得到仿真关系,并提取沿长边方向距永磁体中轴线表面10、20、30 mm处的磁感应强度z向分量Bz,并绘制关系曲线,如图3。

由图3可以发现,永磁磁感强度分布以轴线中点为原点,原点起始磁感强度数值最高,并沿两侧按一定规律逐渐减小,其沿中线分布不是简单的一次或二次函数关系,在微小范围内分布曲线具有一定的线性度,同时分布曲线基本对称。

2 传感结构设计及试验验证

2.1 传感结构设计

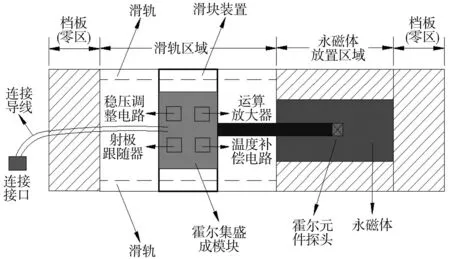

借助检测原理和霍尔传感方式,设计了一款由磁源、传感元件、检测电路组成的滑轨式磁-应力传感结构,其内部构造如图4。当受张拉的预应力钢绞线应变发生变化时,霍尔探头随钢筋同步发生运动。根据所测得不同部位的输出磁感强度值来反应钢筋应变变化。最后根据钢绞线应力-力学关系反应出钢绞线有效内力值。

图4 传感结构内部构造示意Fig.4 Interior structure diagram of sensor structure

用于钢绞线或其它钢筋应力检测时,首先,对传感器进行初始位置修正和初始强度标定;然后,将钢筋穿过传感器预留孔,将套圈与钢筋箍紧,钢筋套上之后,用螺栓对传感器上预留螺栓孔进行紧固,保证传感器不产生滑移等状况;最后,将钢筋与孔洞处涂抹适当环氧进行封闭,这样做的目的为当该传感结构用于结构内钢绞应力检测时,浇筑混凝土、砂浆等不会灌入到传感结构内部,影响到传感结构性能。

当钢筋产生应力应变时,与其相连的套圈带动滑块同步发生运动,在滑块上的霍尔传感元件与固定的永磁体测量相对位置发生改变。将检测到的磁信号输入,经过内部电路处理后输出,再由外部磁解设备提取数据。通过提前标定的传感器力-磁耦合理论关系,换算出结构的应力应变数值。

2.2 试验研究

为了探究监测过程中的钢绞线应力与永磁磁感强度之间的关系,验证笔者基于永磁效应检测理论和传感结构设计的可行性和实用效果,搭建了试验平台。该监测系统主要由加卸载装置、应力应变数据采集器、磁信号采集器等组成;大吨位反力排架、液压千斤顶、锚具等对7股15.2-1860级预应力钢绞线施加荷载;采用压力传感器、无线应变仪、应变片采集试验过程中的应力应变数据;采用笔者设计的传感结构、高斯计采集试验过程中的磁感强度信号。具体如下:

1)将钢绞线从大吨位反力排架两边预先设置的孔洞穿过,设定好两边伸出长度,然后将标定好的力传感器与穿心式千斤顶分别从钢绞线左右两端穿过大吨位反力排架,分别用夹片式锚具、锚垫片将钢绞线两端固定。

2)钢绞线、力传感器、千斤顶和锚具等安装完毕后,开始粘附电阻应变片,以获得钢绞线上的实际应变。首先,用砂纸与无水乙醇在钢绞线预先设置好的测定部位进行表面处理、打磨等,去除钢筋表面可能存在的油渍、锈斑等;然后,用无水乙醇对粘贴部位进行脱脂清洗,并用棉布擦去表面残余乙醇,将应变片敏感栅沿着钢丝延伸方向平行粘贴,保证应变片粘附面与钢绞线表面之间无空隙,应变能够同步保持一致;最后,在粘附好的应变片表面涂抹硅橡胶起保护作用,保证应变片能多次使用。

3)用粘钢胶将永磁体粘附于钢绞线上,待其凝固后准备试验。

4)将准备好的线性霍尔元件探头固定在预先设置好的永磁体测量点,连接各部件导线,用便签纸对其进行编号,方便在试验过程中查验测量情况,打开对应的应变测量软件进行调试与平衡操作。

5)完成上述步骤后,对设备进行调试。先对钢绞线预张拉再放张,目的在于消除钢绞线弹性后效和钢筋松弛等影响,确保试验的精确性,同时也是为了观察试验及设备是否正常工作,如液压千斤顶是否漏气、无线应变仪等是否正常输出信号等、各接线是否连接有效。

试验平台搭建完毕后,根据制定的试验方案开始进行试验。为了保证试验结果的准确性,笔者在钢绞线弹性力学性能受力范围内进行试验研究。设定确定钢绞线的张拉区间为0~100 kN,将张拉区间划分为10个荷载步,每个荷载步设定10 kN。单个荷载步加载完成之后静置2 min。在此静置时段内,进行应力应变、磁感应强度数据采集。每个荷载步内进行多次重复测量与数据采集,以此减少试验测量误差。随后,按照加载过程相同的步骤进行卸载。因为在卸载过程中由于液压油泵的不可控性,荷载步会发生一定偏差,加载过程与卸载过程形成了两次往返循环,重复加卸载过程增加试验循环次数,验证试验结果的可重复性与可信度。

试验设置了多类工况,目的是建立监测过程中的力-磁关系,同时探究影响传感结构应力监测过程的影响因素,并对该传感器的性能、灵敏度、线性度等进行测试,对监测数据进行误差分析、拟合分析等。

3 试验数据与分析

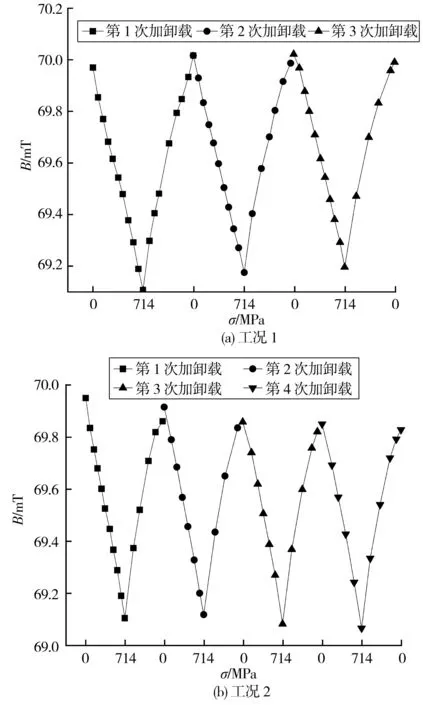

为了使测量结果更具可信度,同时也为了测试传感结构在多次重复循环下的检测性能,设置了多次张拉循环的试验工况对钢绞线应力进行检测。工况1(3次循环加卸载)、工况2(4次循环加卸载)的试验结果见图5。

将工况测量数据单位进行换算,每个单循环过程以不同曲线及特征点来进行表示。同时为了更直观地体现多次循环后应力与磁通量的关系,通过转换坐标绘图,绘制出了全循环过程力-磁关系曲线,如图5。

图5 多次循环下磁通量与应力关系曲线Fig.5 Relationship curve between magnetic flux and stress under multiple cycles

由图5可知,在多次加卸载循环下监测到的应力与磁感强度曲线规律与前述工况试验一致,加载时磁通量随应力增大而减小,卸载时磁通量随应力减小而增加,曲线呈现出较好的函数关系,与1.4节仿真分析结论一致。

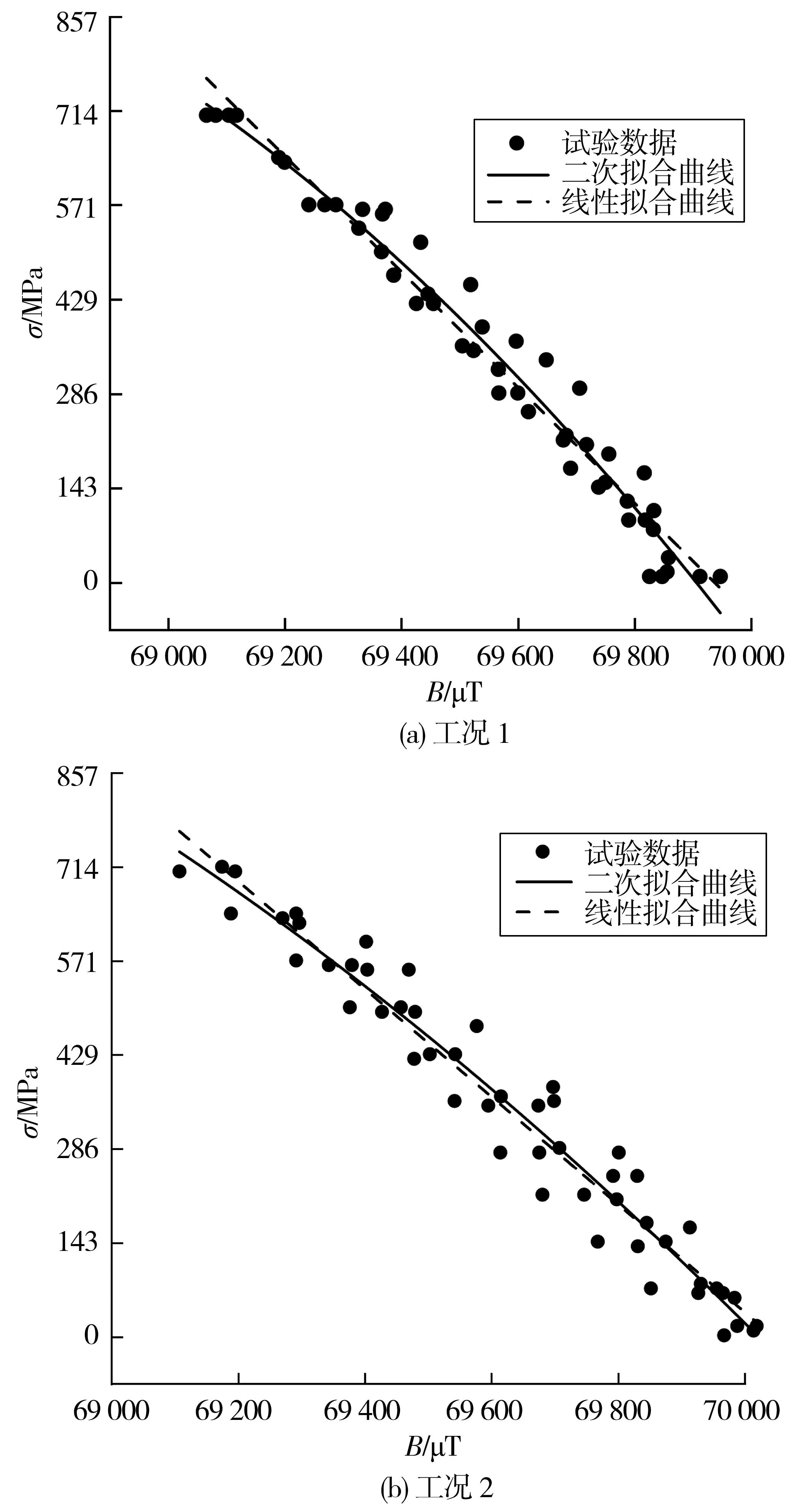

同理,将图5的试验数据绘制应力与磁感强度关系的拟合曲线,分别用二次函数和线性函数对数据进行拟合,如图6。

图6 力-磁拟合关系曲线Fig.6 Force-magnetic fitting relation curve

4 结 论

笔者在磁测法的基础上,通过理论推导、数值分析和试验验证,探索性地提出一种基于永磁磁效应的钢绞线应力无损监测方法,并设计了一种用于采集磁信号的新型传感结构。该方法不需要大型电激励设备以及复杂的调参过程,可以在不损伤预应力结构的情况下测量钢绞线的应力。

主要研究结论如下:

1)基于安培环流学说、毕奥-萨伐尔定律,结合钢绞线力学性能推导了应力监测的力-磁耦合数学公式,主要以永磁磁体中轴线线上的z向信号分量Bz来监测钢绞线应力,力-磁耦合关系式的建立证明了用永磁磁信号来反映应力应变水平的可行性。

2)对永磁体的空间磁场进行了模拟,结果显示,永磁磁感强度分布以轴线中点为原点,原点起始磁强数值最高,并沿两侧按一定规律逐渐减小曲线,整体表现为中点数值最高,两端数值较低,由中点向两端磁强递减。力-磁试验结果表明,永磁磁感强度B与钢筋应力σ呈现负相关性;随着应力增加,监测到的磁感强度数值减小,两者并不是完美的二次函数关系或线性关系。

3)由笔者搭建的试验验证平台,在多次加卸载循环下,加载时磁通量随应力增大而减小,卸载时磁通量随应力减小而增加。由试验数据拟合分析可知,线性函数和二次函数均能较好描述磁感强度与应力应变值之间的关系。在实际应用过程中,可以利用线性函数和二次函数关系将获得的磁感强度值近似换算出此时的应力值。

4)由于条件限制,笔者的应力传感结构主要是对钢绞线回缩、锚具回缩变形等位移、变形及挠度引起的应力损失进行监测,对由于材料自身徐变、蠕变导致的应力损失尚无法测量。同时,传感结构输出的是单个方向(z方向)的磁信号,后续可采用更精准的三维磁信号来对钢筋应变应力进行反馈。