HDI板工艺技术演变

龚永林(本刊主编)

0 引言

高密度互连(high density interconnector,HDI)板出现至今已30 多年,在此期间HDI 板市场不断扩大,技术也不断提升。HDI 板制造工艺技术种类繁多,部分因不合时宜而被淘汰了,部分得到培育而成熟延续了。因此,了解一些HDI板制造技术演变知识,会对掌握HDI 板技术有所启示与帮助。

1 不同HDI板制造技术

1.1 含有芯板的HDI板

下面介绍的这款HDI 板由芯板与积层构成,由导通孔进行层间连接。按所用积层绝缘材料不同和导通孔形成方法不同而有所区分。

1.1.1 光敏树脂介质+光致成孔法

该款HDI板工艺流程如图1所示。

图1 光敏树脂介质+光致成孔法HDI板工艺流程

该HDI 板的特点是积层的绝缘介质为感光性树脂材料,有液态或干膜状,层间连通孔由光致成像(曝光、显影)形成,随后进行全板化学镀铜与电镀铜,图形转移与蚀刻形成积层的电路图形;重复上述步骤实现再次积层;最后板面加工阻焊层与连接盘电镀镍/金、外形加工等,完成HDI板制作。

早在1991 年,日本的IBM 株式会社就开发制造了一种HDI 板,采用表面层压电路(surface laminar circuit,SLC)工艺,是用液态感光性环氧树脂为绝缘层的一种典型的顺序逐层而成的积层PCB。

1.1.2 热固性树脂介质+激光成孔法

该HDI 板工艺流程与图1 基本相同,只是其中积层的绝缘介质是热固性树脂材料,有液态或半固化干膜状,层间连通孔由激光钻孔形成。

该方法的代表有日本Victor(JVC)公司,该公司从1994 年起对传统的印制电路板(printed circuit board,PCB)生产工艺作全面改变,转向积层法工艺。新的积层PCB 已被用于JVC 的数字式摄像机中。

1.1.3 树脂介质覆铜箔+激光成孔法

该HDI板工艺流程与图1基本相同,只是其中积层时除了绝缘介质树脂外还覆盖铜箔,积层材料有采用附树脂铜箔(resin coated copper,RCC),或者分离的铜箔+半固化树脂片、铜箔+半固化环氧玻璃布压制于芯板上,层间连通孔由激光打孔形成,如图2所示。早期应用该工艺方法的代表性公司有日本CMK公司和新光电气工业公司。

图2 树脂介质覆铜箔+激光成孔法HDI板工艺流程

1.2 全积层HDI板

该类HDI 板没有芯板,全部由导通孔进行层间连接(任意层互连),最后也没有贯通孔。因导通孔内导体不同而有多种积层方法。

1.2.1 导电膏连接的全导通孔积层法

该HDI 板特点是层间导通孔填充导电膏实现层间导通。这项技术的代表是松下公司开发及应用的ALIVH(Any layer inner via hole)积层多层印制板,其流程与结构如图3所示。

图3 ALIVH积层板制造流程与结构

1.2.2 凸点穿刺连接的全导通孔积层法

该HDI 板工艺特点是不需要钻导通孔和金属化孔电镀,直接由导电膏凸点穿透绝缘层实现层间互连(图4),用网版印刷法在铜箔上印刷导电膏点,固化后成为导电凸点;覆盖半固化片并穿透凸点,再覆铜箔压制后使凸点将上下铜箔导通连接,进行电路图形制作完成HDI板。

图4 B2it积层板的互连过程

该工艺由东芝(Toshiba)公司开发,称为埋入凸块互连技术(buried bump interconnection technology,B2it:)。

1.2.3 铜柱凸垫连接的全导通孔积层法

该HDI 板工艺特点是不需要钻导通孔和金属化孔,直接由铜柱实现层间互连。如日本NEC 公司开发的超薄型封装载板(multi layer thin substrate,MLTS)工艺,如图5 所示。又如日本North Print 公司开发新曼哈顿凸块互连(Neo-Manhattan bump interconnection,NMBI)技 术,如图5(b)所示。它的特点是采用三层结构的铜箔材料(薄铜箔与厚铜箔及中间隔有阻挡蚀刻的导体层所组成)。

图5 铜柱实现层间互连积层板的制造流程

1.2.4 一次压合的全导通孔积层法

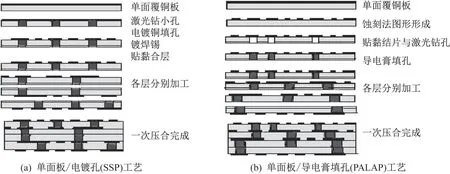

该HDI 板工艺特点是采用单面覆铜箔环氧玻璃布层压板,在非铜箔面用激光钻小孔,孔内电镀铜填孔或导电膏填孔,分别制作各层(内层),再定位叠合一次压合成为积层多层板,如图6所示。

图6 一次压合积层法

日本Ibiden 公司的一次压合积层法(single step press,SSP)技术是电镀铜填孔,曾经用于生产高密度封装载板。日本Denso 公司的一次压合积层法技术称为PALAP(Patterned prepreg lay up process),孔内填塞导电膏。

1.2.5 逐层堆叠孔电镀连接的全导通孔积层法

该HDI 板工艺可以制作自由堆叠导通孔结构的积层板。日本Ibiden 公司称为任意叠孔互连(free via stacked up structure,FVSS)技术,如图7 所示,采用双面覆铜板,经过常规的激光钻孔、电镀铜填孔和图形转移与蚀刻形成电路图形,重复积层形成所需HDI板。

图7 FVSS积层板的制造流程

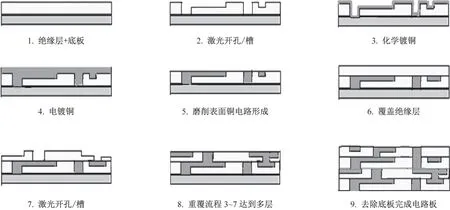

1.2.6 线孔开槽成形积层法

为防止HDI 板精细线路与基材结合不牢而剥落,有一种开槽埋线积层技术,工艺流程如图8所示。加工步骤主要为,在层压板介质上激光开孔与线槽,化学镀铜使板面金属化,电镀铜填充凹槽,磨削去除多余铜后形成线路与导通孔,多次积层,成为多层板。激光开线槽宽度可小于10 μm,误差±1 μm。为简化加工步骤,可以采取导电膏涂塞凹槽,形成导电膏电路图形。

图8 线孔开槽成形积层板流程

1.2.7 ACF积层法

该工艺使用各向异性导电膜(anisotropic conductive film,ACF)材料。ACF 由黏合剂和导电粒子组成,在膜垂直方向(Z轴)具有导电性,在膜水平方向(X、Y轴)具有绝缘性。因此,ACF既是层间绝缘介质和黏合剂,又是导电层。

ACF 积层法工艺较简单,流程如图9 所示。ACF 积层板的互连导电阻值较大、可靠性差,不适合高性能要求的HDI板。

图9 ACF积层法流程

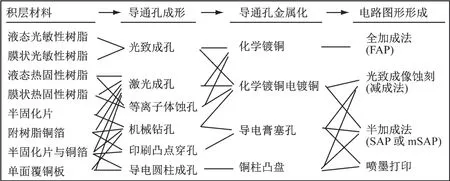

2 体现HDI板技术的基本因素

HDI 板技术基本因素是绝缘介质形式、孔成形和金属化方法、线路图形形成。这4 个方面变化造就了不同的HDI 板技术,将上述因素与工艺相关性进行归纳,如图10所示。

图10 HDI板技术因素与工艺相关性

2.1 绝缘介质

HDI板的多层化是叠加电路层,在2个电路层之间必须有绝缘介质。绝缘介质有液态树脂和半固化树脂膜,又分光敏型和热固型。为了解决化学镀铜与基材结合力弱的问题,采取绝缘介质附导体箔,即半固化树脂膜与铜箔一起压合,或者用附树脂铜箔压合。

2.2 孔成形

孔成形(或称钻孔)有多种方法,如机械钻孔、机械冲孔、激光钻孔、光致成孔、等离子体蚀孔、导电膏成孔、铜柱成孔等,这与积层介质性能有关,如光致成孔必须是光敏树脂介质。随着激光技术的提高,激光钻孔成为成孔技术主流。

2.3 孔金属化

导通孔金属化方法有化学镀铜(沉厚铜)、化学镀铜加电镀铜、碳黑石墨或导电聚合物的直接电镀铜、导电膏(导电油墨)塞孔、实心金属导通孔等。化学镀铜加电镀铜工艺应用较广,从环保或成本角度考虑,其他几种也可得到应用。

2.4 电路图形形成

电路图形形成方法有减去法、半加成法(semi additive process,SAP)和全加成法(fully additive process,FAP)可以选择。减成法(铜箔蚀刻法)普遍应用,但制作精细线路受到限制。全加成法采用选择性化学镀铜,因铜层与基材结合力问题及成本因素未能推广。现在50 μm 以下精细线路制作基本都采用半加成法或改进型半加成法(modified SAP,mSAP)。还有一种半加成技术A-SAP™(Averatek semi additive process),也有称先进型半加成法(advanced SAP,aSAP),采用层压板涂布一层催化性油墨,随后沉积一层纳米级钯层,再化学镀薄铜、图形电镀铜以及闪蚀得到精细电路,可以制作15 μm以下精细线路。

HDI 板要形成多个积层电路层,只要重复覆盖绝缘介质层或绝缘介质附导体箔、导通孔制作和积层电路图形制作就能实现。

3 现行HDI板主流技术

HDI 板制造工艺有多种,随着要求的提高和技术的发展,有的工艺已消亡或淡出,有的尚需改进,有的成为主流。现行HDI 板制造主流工艺是逐层积层(sequential build-up,SBU)法。

该HDI 板含有芯板,在芯板两面逐层积层,由激光钻孔、化学镀铜和电镀铜形成导通孔进行层间连接,最后可以有贯通孔或无贯通孔,表面有阻焊层和连接盘涂饰层,流程如图11所示。

图11 SBU流程

HDI 板积层是在芯板表面堆积绝缘介质和导体层,现在,技术成熟的有层压半固化片与铜箔。

若铜箔较厚,不适合蚀刻出细线路,就采取蚀刻方法减薄铜,或者层压绝缘树脂层加薄铜箔,即mSAP 方法。此过程中,激光钻孔和化学镀铜加电镀铜填孔是主流。

若该HDI 板没有芯板,为任意层互连积层多层板,那么就在双面板的基础上进行逐层积层,该工艺同样实现任意层互连HDI板。

完成多层电路积层后,类同于多层板表面加工,有涂覆光致成像阻焊剂,形成阻焊层图形,连接盘的铜表面最终涂饰,如化学镀镍/钯/金层。采用数控铣切板子外形与异形槽孔,完成交货单元,进行电路检测,排除电路的断路或短路故障。最终板子清洗、检查和包装,完成HDI板制作。