装船机俯仰回转液压站振动分析与改进

徐爱兵

秦皇岛港股份有限公司第九港务分公司

1 引言

装船机采用液压驱动大臂俯仰及回转动作,液压站高可靠性运转至关重要。液压站回路可分为3部分,即回转俯仰主系统,采用闭式回路;补油及控制系统,采用开式回路;应急俯仰系统,采用开式回路,由12支球阀控制与主系统的通断。

该液压系统共包含6台执行机构和7台泵源,主系统和控制系统任一油路出现问题,都将导致整台装船机的动作失效。

由于液压系统的维修成本极高,且对油品污染度、系统泄漏量、压力脉动大小等都有很高的要求,为此,降低装船机俯仰回转液压站的故障率,对于保证装船机的工作效率及生产任务的完成,具有重要意义。

2 系统优化技术路线

俯仰主液压站故障频发的原因在于液压站整体振动过大。为进行验证,在油泵壳体和油箱框架上安装三向加速度传感器,通过采集各部件的震动信号分析系统的振动特性,并设计系统优化方案。具体技术路线如下:

(1)分析电机和液压泵的振动信号,这是整个液压站机械振动的振源,其余所有部件的机械振动都是由电机和油泵回转引起的。

(2)分析油箱和管路的机械振动信号,确定系统主要问题是否由油箱和管路与电机的高频共振引起。

(3)分析主补油溢流阀的流体振动,由于液压站采用闭式液压系统,系统中流体冲击引起的振动非常小,常开的主补油溢流阀的振动算是流体振动的唯一振源,是必须考虑的因素。

通过以上分析结论制定液压站改进方案。

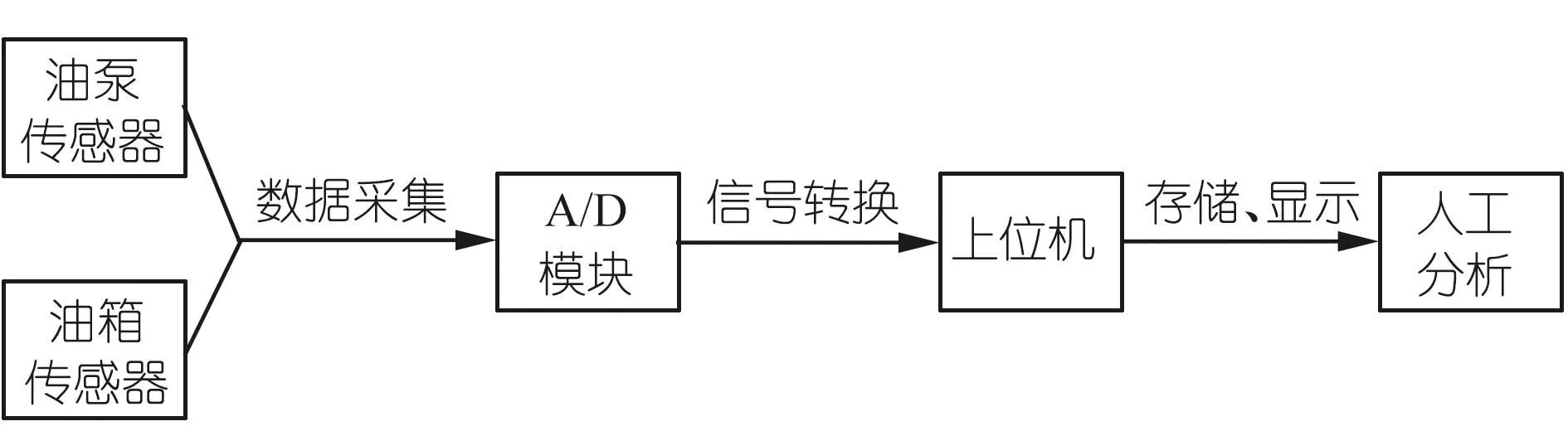

3 振动监测系统的建立

对于振动信号的采集,借助于加速度传感器,将加速度传感器分别安装在油泵靠配流盘一侧的壳体上和油箱框架上,获得振动烈度及振幅等参数,以便于分别分析振源与共振件的振动特性。振动信号经传感器采集后,由A/D模块将采集的电压信号信号转换为数字信号,上位机将这些数据存储并转化为图表信号,以便于分析和随时调用。在线振动监测系统框图见图1。

图1 振动监测系统组成

4 振动分析

4.1 机械振动分析

液压系统的振动可分为机械振动和流体振动。机械振动主要由电机、液压泵和液压马达引起,管路、油箱等部件本身不产生振动,振动是受振源的振动所引起的。当管路和油箱产生共振时,又会导致振源振动的加剧,因此,对于共振部件,也需要考虑到其危害,将其列为振动分析的一项。

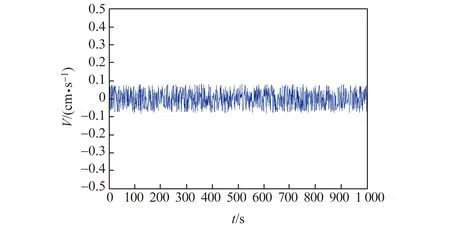

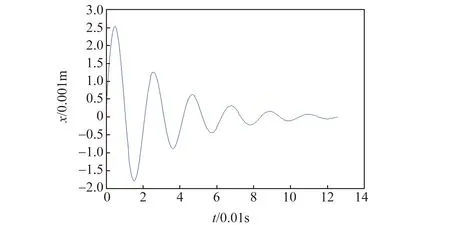

分别对油泵壳体和油箱主框架进行振动信号的采集,采样频率为50 Hz,所得信号经积分变换后,将其导入计算机进行幅域分析,得到油泵和油箱的振动波形(见图2、图3)。

图2 油泵振动波形

图3 油箱振动波形

分析振动波形图可以看出:油泵的振动烈度较大,瞬时速度在±0.25 cm/s之间波动;二者振动频率基本一致,油箱的共振现象较为严重,因此有必要对油箱和液压泵采取缓震措施。

4.2 流体振动分析

流体振动由油液的流速、压力的突然变化及气穴爆炸等引起。一般液压系统的流体振动主要由换向阀换向的冲击引起,该液压主系统采用闭式系统设计,直接利用双向变量泵斜盘的方向改变来实现油液换向,主系统中不存在换向阀,只有控制系统中存在3台小通径换向阀,相对于主系统流量可以忽略不计。因此,换向阀的流体冲击可以不考虑。

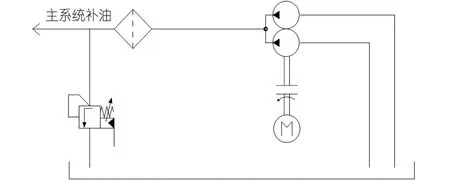

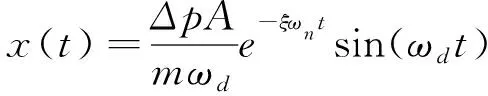

4.2.1 溢流阀振动压力升高值与固有频率计算

考虑到之前系统中的2台大流量补油冲洗齿轮泵出现过严重磨粒磨损现象,对补油系统进行流体振动分析是十分必要的。补油系统原理见图4,2台大排量齿轮泵作为补油泵源,由1个大流量溢流阀设定补油背压为30 bar。当主系统运作时,油液经过滤器进入俯仰主系统以弥补主系统流量的不足;当主系统空转时,主系统封死,补油溢流阀全开,油液经补油溢流阀流回油箱。此时,装船机只有在做俯仰动作时,溢流阀才关闭,正常空转时溢流阀都处于打开状态,溢流阀的频繁启闭必然会造成液压冲击。因此,有必要对补油溢流阀进行流体振动分析。

图4 补油系统原理简图

假设溢流阀关闭时油液立即停止流动,则液压振动冲击的压力升高值为:

Δp=ρvvc

(1)

式中,Δp是液压振动冲击的压力升高值,Pa;ρ为液体密度,kg/m3;v为油液流速,m/s;vc为冲击波在管道中的传播速度,m/s。

液压振动冲击是一种复杂的非定常流动的动态过程,而式(1)假定溢流阀开启及关闭都是瞬时完成,是一种理想化状态,因此需要对式(1)进行修正:

Δp=ρvvctc/T=ρvvc2L/Tvc

(2)

式中,L为液压阀到系统管道的长度,m;T为溢流阀关闭后管道停止流动的时间,s;tc为临界关闭时间,即tc=2L/vc。

对于溢流阀的振动,可以构成简化的质量—阻尼—弹簧系统振动模型,则溢流阀的固有频率为:

(3)

式中,k为弹簧刚度,N/m;m为阀芯质量,kg。

由此可见,在选择溢流阀时,应考虑到阀的工作环境,避免流体振动频率ω与溢流阀固有频率ωn相近而发生共振。

溢流阀的工作过程还必须考虑到油液阻力的影响,因此,引入一无量纲的阻尼系数ζ=c/cc,其中c为油液阻尼系数,cc为相对阻尼系数,即cc=2mωn。

得出考虑小阻尼情况的阻尼振动固有频率为:

(4)

4.2.2 溢流阀瞬态响应计算

溢流阀启闭产生的流体冲击必然引起阀体的振动,产生脉冲激励,引起脉冲响应。将整个溢流阀看作一个系统,可根据脉冲力确定系统的响应,系统的振动微分方程为:

(5)

式中,A为阀体与油液的接触面积,m2;δ(t)为系统的单位脉冲。

假设脉冲力作用之后阀体瞬时产生速度变化,那么式(5)等价于初始条件引起的自由振动,振动方程为:

(6)

(7)

由式(7),可以确定溢流阀系统在液压冲击下响应输出量的变化过程,以此判断其振动程度。

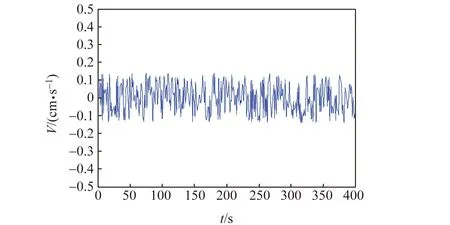

实际系统中,取阀芯质量m为0.42 kg,弹簧刚度k=1.3×104N/m,阻尼系数c=2 Ns/m,阀断面直径d=28 mm,管道内径为36 mm,管道壁厚δ=3 mm,油液流速为0.8 m/s。又已知32号液压油的体积模量K=1.226×103MPa,管道的弹性模量为E=2.06×105MPa,液压油的密度ρ=900 kg/m3,液压阀到系统管道长度L实测为1.5 m,阀关闭后油液滞后时间T=0.5 s。将以上数据带入式(1)至式(7)中,联立可对溢流阀系统响应求解,计算出等效质量的位移x随时间的变化曲线(见图5)。

图5 溢流阀振动曲线

通过图5可以看出,补油溢流阀的振动呈衰减状态,在0.14 s时间内振幅衰减为零,振动快速消失。可见,补油溢流阀的液压冲击对系统的影响可忽略不计。

5 改进方案及实施效果

通过对液压泵和油箱的机械振动分析、溢流阀的流体振动分析,可找出造成液压站震动的主要因素:油泵的机械振动过大,并引起整个油箱及硬管路的共振,导致了整个液压系统故障频发。对于流体振动,整个系统设计和选型均比较合理,不存在较大的液压冲击影响。

确定问题原因后,设计解决问题的方案:在油箱底部安装橡胶避震喉,将系统部分硬管换成橡胶软管以减缓振动,并给驱动电机安装减震块。

为验证改进效果,利用之前的振动监测系统,再一次对改进后的油箱和液压泵采集振动信号,其振动波形见图6、图7。

图6 改进后油泵振动波形

图7 改进后油箱振动波形

通过对比改进前后的振动波形可以看出,电机安装减震块可有效降低油泵的机械振动,而在油箱底部安装避震喉则可降低油箱的共振烈度,其减震作用明显。

通过对2台装船机液压站安装避震喉、软管换硬管、电机加减震块,可有效降低液压站整体的振动烈度和振幅,各泵补油压力稳定,系统漏油、泄漏、压力波动等异常现象基本未出现,提高了液压站的可靠性。同时可将液压站机械振动分析方法、振动监测系统应用到电机、减速机、耦合器等其他设备的故障诊断上。