抓斗智能定位控制关键技术研究

田 昭 陶庆永

江苏苏港智能装备产业创新中心有限公司

1 引言

门座起重机(以下简称门机)是散货港口重要的装卸设备之一。由于门机作业工况复杂,传统的控制方式需要人工判断进行操作,抓料、放料、防撞、防摇等作业都依赖于司机的操作,劳动强度大。为提升码头自动化程度、改善员工劳动环境、减轻员工劳动强度,对门机的远程操作升级、半自动升级甚至全自动升级的需求日益增加[1]。

门机工作机构由起升、回转、变幅三大机构组成。为了保证门机效率,三大机构可以联合运行进行物料装卸作业,门机抓斗挂载在柔性的起升钢丝绳上,抓斗在实际作业工况下的运行轨迹处于三维坐标系,门机抓斗的精准定位与智能控制成为实现门机全自动化作业的技术难点。通过研究门机结构特征、坐标系,使用高精度绝对值多圈总线编码器、高精度角度传感器等,多维度采集门机三大机构位姿信息,实现抓斗精准定位。研究激光扫描建模和绝对坐标系下点云拼接方法,再通过建立大地物理坐标系,精准获取门机自动化作业需要的抓斗位置、船高、舱口、物料区域等实际物理信息,确保PLC对各执行机构动作的精准定位与智能控制。

2 门机机构位姿信息检测

门机机构位姿信息精确检测采用高精度绝对值多圈总线编码器、高精度角度传感器等采集门机各机构位置信息,结合各机构传动比、结构参数,计算出传感器数值与机构实际位置对应关系,实现各机构位姿信息精确检测。

2.1 起升机构定位

起升机构采用高精度绝对值多圈总线编码器检测抓斗实时高度。绝对值编码器安装在起升钢丝绳卷筒轴端,与钢丝绳卷筒保持同步转动,以检测钢丝绳卷筒转动角度与圈数。采用绝对值多圈总线编码器所检测的位置信息精准可靠,在运行过程中不会因丢失脉冲而出现累计误差,且具有断电保持特点,不会在设备断电后出现数据丢失或清零。

将抓斗放置于码头轨道平面,此时的高度值设置为绝对值编码器校准点,并定义为起升高度零位点。当起升电机驱动卷筒钢丝绳提升时,PLC采集绝对值编码器的实时转动角度α数据值,并换算成起升高度H,公式如下:

H=π×D×(α/360°)

(1)

式中,D为卷筒的直径。采用凸轮限位信号与绝对值编码器对起升机构位置数据进行相互校验,进一步确保检测起升高度数据的精度。

2.2 变幅机构定位

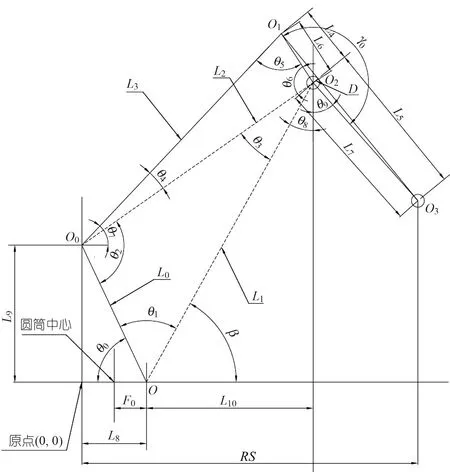

变幅机构定位是检测臂架系统中象鼻梁最前端距离回转中心的水平距离,即抓斗到回转中心的水平距离。变幅机构数据模型示意图见图1。

图1 变幅机构数据模型示意图

变幅机构臂架下铰点处需安装高精度角度传感器,保持与下铰点轴同步转动,对下铰点轴转动角度(即臂架倾角β)进行检测。以门机臂架处于最大工作幅度的位置为变幅角度标准点,并定义为变幅幅度0°位置点,此时臂架倾角β1可通过测量得知。当臂架下铰点轴转动时,高精度角度传感器检测转动角度为α,PLC结合臂架结构自身的相关数据(定值),计算出象鼻梁头部距离回转中心的水平距离。

已知臂架下铰点到圆筒中心距离F0,最终得出门机的工作幅度RS为:

RS=F0+L10+sin(θ9)×L7

(2)

2.3 回转机构定位

回转机构定位检测的是臂架系统在水平面上的投影线与轨道中心线之间夹角,即抓斗、回转中心投影线与轨道中心线的夹角。在回转机构减速箱小齿圈上安装高精度绝对值多圈总线编码器,与回转大轴承主齿圈啮合,跟随回转大轴承转动。

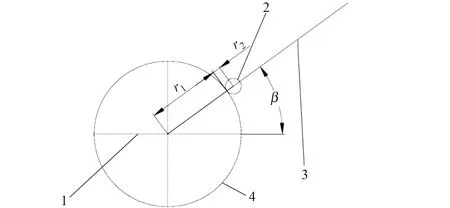

以门机臂架垂直于码头轨道朝向海侧方向为回转角度标准点,定义为回转角度0°位置点。当回转机构运行时,绝对值编码器检测到小齿轮转动角度为α,PLC采集绝对值编码器的实时数据,结合回转机构自身的相关数据(定值),计算出门机的回转角度γ,回转机构数据模型示意图见图2。已知r1为固定主齿圈分度圆半径,r2为减速箱小齿圈分度圆半径,则门机的回转角度γ为:

1.轨道中心线 2.从动小齿轮 3.臂架系统在水平面投影线 4.主齿圈图2 回转机构数据模型示意图

γ=r2×α/r1

(3)

回转机构上安装3只电感式接近开关,每只接近开关感应位置为+90°、0°和-90°,当回转机构转动到相应角度时,对应的接近开关动作。通过该接近开关对回转角度编码器进行赋值,实现位置校准,保证角度准确度。接近开关与绝对值编码器始终进行互相校验,当误差大于0.5°时系统报警,提示维修人员进行检查和维修。

3 激光扫描建模

激光扫描仪需对舱口位置、货物轮廓、船舱高度等信息进行数据采集,对原数据进行降噪、匹配特征点后,将激光视觉下的空间坐标系转化到大地物理坐标中;对点云数据进行分析,提取船高、舱口、物料区域及高度等实际物理坐标位置,作为自动化门机抓斗控制及卸船策略的重要依据,确保PLC对各执行机构动作的精准定位和智能控制。

3.1 激光扫描仪布置

象鼻梁头部和电气房外平台需各安装1台激光云台扫描设备,采用携带云台的3D多线激光雷达对目标区域进行数据采集。云台采用一套伺服驱动机构动态控制激光雷达扫描俯仰角度,扫描区域可覆盖舱口以及作业区域。同时需对多次扫描后的数据进行传输、解析和坐标变换,拼接成完整的3D船体模型和物料模型,保证目标数据的正确性、完整性。激光扫描仪扫描区域见图3。

图3 激光扫描仪扫描区域示意图

3.2 确定点云数据大地坐标

激光扫描仪通获取3D点云数据后,需将其转换为大地坐标系,因此需要确定激光扫描云台与门机的相对位置关系,方法是在门机坐标系下确定信息已知特征(如平面、线、点等)。以平面为例,已知该平面在门机坐标系下的法向量,利用扫描仪扫描该平面,获得该平面的点云;通过计算,获得该平面在云台坐标系下的法向量。同一个平面,在不同的坐标系下对应不同的法向量,二者之间可利用欧式变换理论进行求解,获得云台与门机的相对位置关系,再将点云数据通过坐标变换,转换为大地坐标系下的坐标。

3.2.1 坐标变换原理

根据刚体坐标变换原理,对于任意一个点(向量)V,假定其在2个坐标系下的表示分别为Va、Vb,两坐标系的旋转矩阵为Rab,平移向量为tab,则有:

Va=Rab×Vb+tab

(4)

如果采用齐次坐标形式,设2个坐标系之间的变换矩阵为Tab,则有:

(5)

可得:

Va=Tab×Vb[2]

(6)

对于上述坐标变换链中的变换矩阵,重点需要确定Tab,其精度将直接影响坐标转换的结果和3D建模的精度。因此,需要对激光扫描仪进行标定,确定变换矩阵Tab。

3.2.2 标定方案

标定工作通过设计的标定板进行。已知3个平面在大地坐标系下的法向量和3个平面的交点,利用激光扫描仪标定板进行扫描,获取3个平面在激光扫描仪下的法向量,根据其一一对应关系,可以求解变换矩阵。

但制作标定板具有局限性,现场可能不具备条件,需要寻找其替代方法。根据欧式变换的特性,任何特征在不同坐标系下均具有一一对应关系。因此可以寻找不同的特征(例如大地、海岸线、门机几何特征等)在不同坐标系下的对应关系,然后进行求解。

3.3 关键信息获取

3.3.1 船型3D扫描

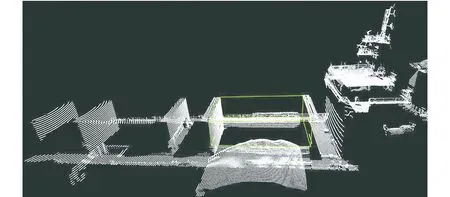

标定工作完成后,激光扫描仪到大地坐标系之间的坐标变换确定。根据实际工况,启动激光扫描仪对场景进行3D扫描,获取点云图(见图4)。在该点云图中,需将平行于岸线方向定义为坐标系X轴,面向水侧定义为Y轴,垂直向上定义为Z轴,原点为门机回转中心和码头轨道标高交汇点。

图4 船型3D扫描点云图

3.3.2 滤波

为了便于后续分析,需对原始点云数据进行滤波处理。该过程主要包括直通滤波、下采样、噪点去除等步骤。直通滤波是仅对有价值的区域进行分析,下采样主要降低点云密度,使点云均匀化,加快计算过程。滤波后可以获得相对均匀、规模适中的点云数据。

3.3.3 配准

2台3D激光雷达分别获得不同视角下的点云数据,需将2幅点云图进行合并,以填补单个雷达的扫描死角,形成更加完整的点云图。点云图的配准是寻找2幅点云图中重叠部分的特征对应关系,以获取二者之间的欧式变换矩阵,从而进行合并。

3.3.4 船体信息的获取

点云图比较明显的特征是甲板、舱盖板等,可以利用平面检测算法、平面信息筛,确定目标平面,以获取甲板高度、舱盖板位置等信息。根据获取的信息,计算出舱口位置信息及抓斗作业范围。

3.3.5 物料信息的获取

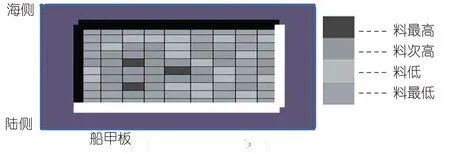

获取舱口位置信息后,利用滤波算法,分割出物料区域,得到物料的3D点云图。根据舱口范围和设定的安全裕度,将舱内物料进行分割。根据设定的执行步长,将物料区域分为M×N的棋盘格,对每个棋盘格内的点云高度进行统计,确定网格内点云的平均高度。以该网格的中心点和平均高度作为门机进行抓料目标点(见图5)。

图5 物料棋盘格示意图

4 抓取策略设计

获取抓斗高度、变幅幅度和回转角度等信息后,便确定了门机抓斗在三维空间的坐标。通过激光扫描仪对船型和物料扫描,获取船型和物料位置信息,得到船体和物料的三维空间坐标。以门机回转中心和码头轨道标高交汇点为原点,将这2个三维空间坐标系通过标定、转换、运算合成1个大地物理坐标系。抓斗根据预设的规则,手动或自动规划运行路线,实现平稳、精确的从最佳取料点取料,经过最优路径,至卸料点完成卸。抓取策略有顺序抓取、定点抓取和自动抓取3种方式。

(1)顺序抓取。操作人员可以在自动化控制软件设置舱内物料抓取路径,软件根据定义好的参数,控制抓斗按照预设路径依次抓取。

(2)定点抓取。操作人员通过自动化控制软件上的三维立体图形轮廓点,选取抓斗的抓料点和卸料点。PLC根据选定点位置自动到达选定的抓料点进行抓料,完成抓料后自动移动至卸料点完成卸料。操作人员同时可以选择多个抓料点,PLC运算依次完成抓料。

(3)自动抓取。抓斗运行至目标物料区域时,PLC计算目标物料区域与相邻物料区域之间的点云高度差,若差值大于标准预设值,则抓斗调整至与标准预设值对应的临时物料区域。抓斗在临时物料区域抓取后,再次将抓斗调整至目标物料区域,并控制抓斗按照预设的抓取路线进行作业。每次自动选取的抓取点都是物料点云图的最高点,保证门机每个作业循环抓斗的满载率和效率。同时抓斗自动选择最优路径、避障规则,使其装卸效率达到最佳。

5 结语

目前,这项抓斗智能定位与控制技术已在自动化码头项目中成功应用。应用情况表明,门机对每个船舱物料装卸效率提高近10%,同时门机装卸作业过程中抓斗被埋料的概率减少5%,料塌、料倒、料滑现象基本解决。由于每次抓料都选择最优路径、最高物料点、保证抓斗的深挖效果,从而避免了抓斗抓不满的情况。