无动力导料槽除尘装置研究*

张文超 李文卫

湖南机电职业技术学院

1 引言

在散料转运过程中,粉尘通常处于无组织控制状态,会污染环境,造成设备磨损、老化,电气线缆短路,甚至引发火灾;当粉尘达到一定浓度时,存在爆炸安全隐患;10 μm以下粉尘颗粒易被人体吸入,严重危害人体健康[1]。

目前散料转运装备多以负压除尘为主,除尘效率高,但是存在造价高、耗能高及日常维护成本高等缺点[2]。为获得更加绿色环保且高效的除尘方式,以无动力导料槽气流除尘装置为研究对象,对无动力导料槽除尘装置进行流场数值模拟和实验研究。

粉尘产生的主要原因为:散料在运动过程中互相碰撞,散料和转运装置内壁的碰撞引起物料破碎而产生粉尘;由于转运装置结构的设计问题,散料不能产生稳定、均匀的料流。下落过程中散料之间的空隙逐渐变大,内部形成负压,气流进入散料之间;当料流落至接料皮带时,散料间隙中的空气携带着粉尘被排出,最终导致了导料槽出口出现扬尘和喷粉的现象。针对这一问题,开展基于CFD(Computational Fluid Dynamics,计算流体动力学)的无动力导料槽除尘装置优化研究。

2 计算模型

2.1 数学模型

颗粒夹杂在诱导风气流中运动,粉尘作为一个离散的介质融合于气体的连续相中,因此可以简化为湍流状态下的气固两相流符合运动,其中气体为定常状态,不可压缩;同时导料槽可近似看成一个封闭空间,即导料槽外界和内部不能进行热传导。为了准确模拟粉尘的运动过程,同时考虑到整个颗粒群紊流扩散,使用欧拉坐标滑移扩散模型。欧拉坐标系中湍流两相流动的瞬时方程包括混合物连续方程:

(1)

混合物动量方程:

(2)

式中,ρ为气体表观密度;ρk为第k种颗粒表观密度;p为混合物压力;Xj、Xi为坐标j、i方向上张量;Vkj、Vki为第k种颗粒速度j、i方向张量;gi为重力加速度分量;τji为粘性应力张量。

2.2 除尘装置模型

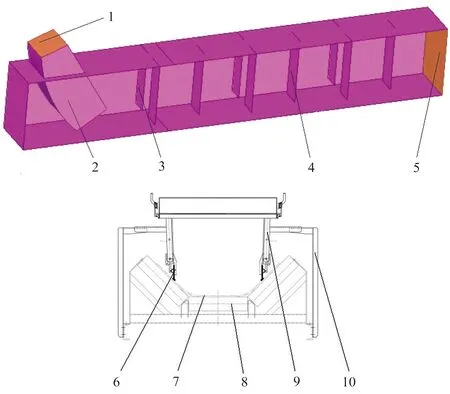

无动力导料槽除尘装置简化物理模型见图1。

1.入口 2.给料匙 3.侧阻尼板 4.中阻尼板 5.出口 6.防溢裙板 7.皮带 8.托辊 9.支撑梁 10.装置壳体图1 无动力导料槽物理模型

无动力导料槽气流除尘装置采用内外两层密封结构,能够将粉尘完全阻挡在导料装置内。内层采用新型双密封聚氨酯防溢裙板与皮带接触实现密封,外层由导料装置壳体、托辊和皮带共同形成密封[3]。装置内布置迷宫型阻尼板,会增加粉尘运动距离,使其有足够的时间在导料槽内自然沉降;由于运动方向的改变,使得粉尘在惯性力作用下与气流分离,落回皮带上。

对无动力导料槽气流除尘装置物理模型进行网格划分,网格数量171 285个,基本尺寸为15 mm,其中面网格18 060个,其余为体网格,体网格主要包含六面体结构性网格和四面体网格,其中六面体网格11 000个。流体模型最低网格质量为0.65,满足分析计算要求。

2.3 边界参数设定

无动力导料槽气流除尘装置中,气体带动着粉尘做无规则两相流运动,气流作为连续相,粉尘作为离散相。通过计算,当量直径为0.85 m,则雷诺数Re=1.16×105,大于临界Re=2 300,所以装置内的流动为湍流,选用k-ε湍流模型,壁面处均按照标准壁面函数处理[4]。

(1)连续相:给料池入口边界,根据作业要求,计算时取入口风速度为2 m/s,导料槽出口端为压力出口。

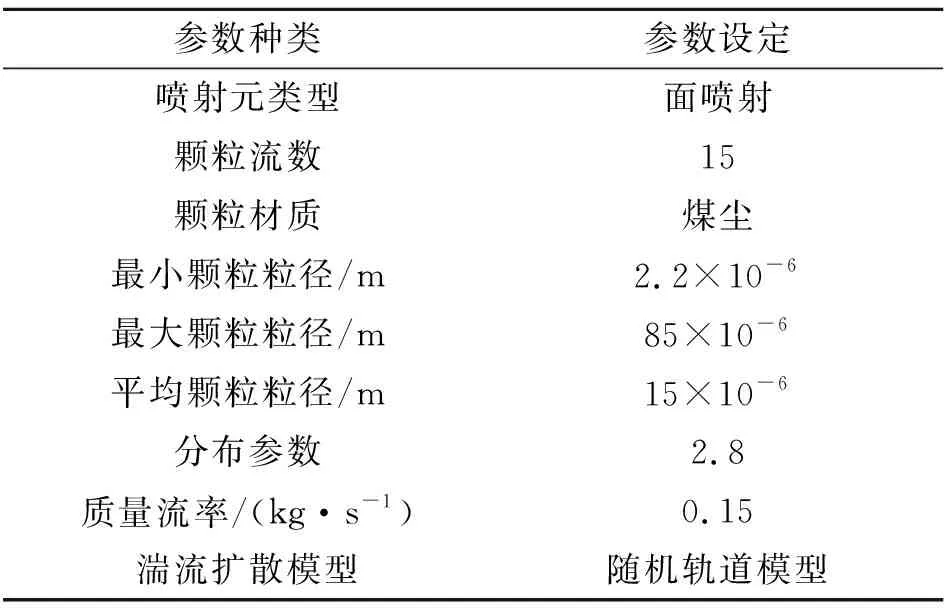

(2)离散相:粉尘为离散相,视为惰性颗粒,根据实测的颗粒粒度,具体参数见表1。

表1 粉尘颗粒参数设定见表

3 实验验证

3.1 模型验证

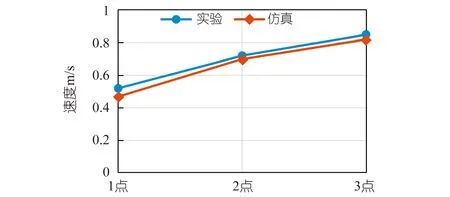

根据提供参数,建立无动力导料槽气流除尘装置实验模型,采用透明高分子聚合板,便于直观观察气流的流动轨迹(见图2)。在25°工作环境下,进行散煤转运输送实验,采用手持叶轮式风速仪测量导料槽出口3个测点的气流速度。

图2 离散元模型优化设计

根据边界条件的设定,进行流体模型计算,达到稳态后检测出口3个测点的气流速度,并与实验结果进行对比(见图3)。整体速度在1测点最大偏差为0.05 m/s,同时采用粉尘浓度测试仪测量出口粉尘浓度,模拟和实验实测分别为7.8 mg/m3和8.3 mg/m3。无动力导料槽气流除尘实验装置与流体动力学计算较为吻合,误差在允许接受范围内(10%)。结果验证了无动力导料槽气流除尘装置流体模型的准确性,同时为装置内粉尘自降机理的研究奠定了基础。

图3 气流速度实验与仿真结果对比图

3.2 诱导气流速度云图分布分析

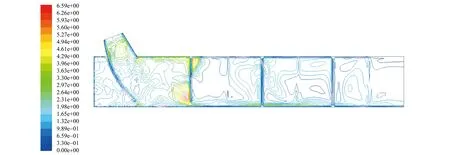

通过仿真计算获得的无动力导料槽气流除尘装置诱导气流速度云图见图4。阻尼板处湍流动能成指数增长,气流振幅和频率更强;在整个密闭空间中,气流无层流状态,几乎全部为湍流状态。虽然诱导气流速度增大,但挡帘能够较好地起到密封作用,粉尘沉降加快。在导料槽流场中,入口端第一侧阻尼板处出现2处明显旋涡,气流运动轨迹线相互交叉重叠,碰撞加剧。旋涡处最高速度为6.59 m/s,能量耗散更多。无动力导料槽气流除尘装置中,启动能一直处于周期性大小动态变化中,无法达到稳定状态,导致能量的不断耗散,使诱导气流速度越来越小,有益于粉尘沉降。

图4 无动力导料槽诱导气流速度云图

根据诱导气流速度的判定,粉尘主要集中在密闭导料槽第一隔断区域,即第一侧阻尼板的前端,装置的双层密封更有效地避免了喷粉现象的出现。随着含尘气流不断进入导料槽,粉尘颗粒呈现两种状态:在诱导涡旋气流的影响下,粉尘形核、聚集、变大,粉尘颗粒因自重而落在到料槽的下端;粉尘颗粒因粒径偏小,漂浮在气流中,在微电荷作用下吸附在无动力导料槽气流除尘装置内壁和阻尼板边缘。

综上,无动力导料槽气流除尘装置阻尼板能够增加湍流区域范围,增加湍流动能,促使整个导料槽流场均为湍流区域,涡旋数量增多,振幅和频率增大,粉尘容易实现自降,无动力除尘效果最佳。

3.3 出口粉尘粒径的分布

分析导料槽出口粉尘粒径与其质量占比的变化关系。当粉尘直径d≤2.2 μm时,粉尘质量占据35%左右。随着粉尘直径的增大,粉尘质量总体呈现降低趋势。当粉尘直径在10~20 μm及20~30 μm时,粉尘质量在16%和17%左右;粉尘粒径65~85 μm时,粉尘质量百分比约为4%。粉尘颗粒的粒径在0~30 μm之间的范围内占据了主要部分,较大粒径的颗粒已经在导料槽装置内形成并沉积下来。

在模拟仿真中,散煤粉尘源包含378 205个粉尘颗粒,而导料槽出口捕捉到的粉尘颗粒数量为7 502个,粉尘颗粒数量有显著下降,其中大部分粉尘颗粒通过无动力自降的机制被有效地捕捉到了装置中,降尘效果明显。

4 结语

以无动力导料槽除尘装置为研究对象,对装置进行流场数值模拟和实验研究。首先建立流体计算模型,通过实验装置验证无动力导料槽数值模型的准确和可靠性。根据分析结果,装置内粉尘颗粒呈现两种状态:在诱导涡旋气流的影响下,粉尘形核、聚集而自降;另一种粉尘颗粒因粒径偏小,在微电荷作用下吸附在装置内。该无动力气流除尘装置结构合理,可有效控制粉尘,提升现场作业环境。