岸边集装箱起重机数值风洞分析

刘朝勇 刘 茜 罗 磊 刘赋荣 刘向将

1 青岛海西重机有限公司上海设计研究院

2 同济大学机械与能源工程学院

3 上海振华重工(集团)股份有限公司

1 引言

近年来,随着集装箱装卸机械不断地向大型化、高效化方向发展,码头对起重机风载荷以及轮压的要求越来越高。然而,当对起重机风载荷进行计算机辅助工程分析时,风载荷作用的重要参量——风压分布和流场干扰等问题往往不能解决。国际上提出“数值风洞”技术,面向流体的CFD(Computational Fluid Dynamics,计算流体动力学)数值风洞研究应运而生。CFD数值模拟法是结构风工程常用研究方法之一,它通过离散方程逼近描述流体运动基本规律的数学方程及其边界条件,并需采用一定方法来求解这些离散方程[1]。

通常,为获得岸边集装箱起重机(以下简称岸桥)的风载荷力、力矩及风压等数据有两类手段:一类是通过物理风洞试验获得,另一类是通过数值风洞模拟(即计算流体动力学仿真)获得。

物理风洞试验是相对比较传统的做法,标准的工作流程包括:按一定的缩小比例制作试验测试的实体模型,在测试台上安装、调试和校核试验设备,对试验数据进行采集、整理和分析,最终完成试验报告。CFD仿真(数值风洞)是近些年发展起来的新一代研究手段,其标准的工作流程包括:按设计图纸等信息建立三维几何模型,利用软件进行计算机网格划分,按实际环境条件设立相应的边界条件并进行不同工况下的数值风洞仿真,最后对计算的结果进行分析。

相对于物理风洞试验来说,数值风洞仿真结果表达手段丰富,除了数据表格和曲线外,还有图形切片、云图、速度矢量图及动画等。

因此,介绍通过CFD仿真计算获得岸桥表面的风荷载分布情况,得出该岸桥的数值风洞模拟值,并与计算机辅助工程分析值进行对比分析,从而得到一种适合岸桥风载荷的数值模拟方法。

2 CFD数值模拟

2.1 计算模型的建立

本次CFD计算仿真将采用三维软件建立岸桥的三维模型,按照真实岸桥尺寸1∶1建模,梯子平台和其他附属件的作用将通过增加相应位置的结构截面来实现。模型划分网格后,计算工作与非工作风速工况下的风载荷状况,最后生成详细的流场信息及压力分布信息,并得到岸桥沿各个坐标轴方向的合力及合力矩。

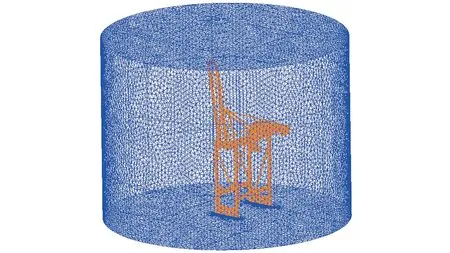

考虑到本次数值模拟需要考察不同风向下岸桥的风载荷特性,为避免变工况求解需要重新生成网格的工作,本次计算将岸桥限定在一个圆柱形区域内(见图1),统一划分网格,借助于CFD求解器对网格区域能进行旋转操作的功能,以实现同一套网格多工况的计算。

图1 模型网格划分(CFD)

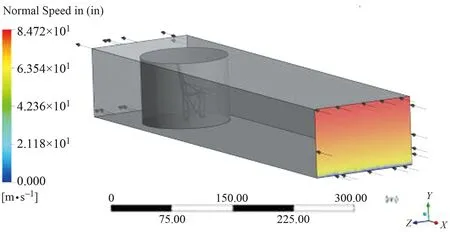

本次工作工况计算风洞长度500 m,宽度250 m,高度200 m, 非工作工况计算风洞长度1 000 m,宽度250 m,高度160 m(见图2、图3)。

图2 工作工况数值风洞模型(CFD)

图3 非工作工况数值风洞模型

2.2 坐标系及数据转换

在数据的处理过程中采用了两种右手定则坐标系以减少力与力矩的测量,一种是岸桥整体体轴坐标系O-XYZ,坐标系的原点O在大车中心点的地面上,O-XZ平面作为水平面,OZ轴沿着小车方向指向前大梁侧,OY轴为竖直方向;另外一种是风轴坐标系O-XwYwZw,OXw沿着风洞的轴线确立,OXw轴与OX轴之间的夹角成为风向角ψ,当风向角为ψ=0°时,O-XwYwZw坐标系与O-XYZ坐标系是重合的(见图4)。

图4 坐标系示意图

在坐标系O-XYZ中,空气动力学力的表示如下:X(大车方向力)沿着OX轴,Y(竖直方向力)沿着OY轴,Z(小车方向力)沿着OZ轴。绕OX、OY与OZ的力矩表示为K、M、N。相应地,在坐标系O-XwYwZw中,也有类似的定义:Xw、Yw、Zw与Kw、Mw、Nw。

在坐标系O-XwYwZw中,这些力和力矩可以通过风向角ψ从坐标系O-XYZ中转换出:

(1)

2.3 边界条件设置

2.3.1 入口边界条件

数值风洞的入口设置为垂直平均风速,参考压力为1个标准大气压,湍流模型选择为k-ε模型,中等湍流强度(湍流能量损失为5%),风场的周围壁面设为完全滑移条件,这样可以实现在适当的风场内模拟完全等效的无限大风场条件。起重机或类似的大型设备均处郊区,风场充分自然发展,没有大型建筑物对气流的干涉影响。

当岸桥为工作状态时入口风速为V=20 m/s,不考虑风压高度变化系数。当岸桥为非工作状态时,入口采用如下的随高度变化的平均风速剖面曲线:

(2)

式中,以10 m高度V(10)处的风速作为参考风速,V(10)=60 m/s,H为离地竖直高度,V(H)为不同高度的风速。

2.3.2 出口边界条件

在求解区域的出口采用环境压力边界条件,取出口处界面压力相对于参考大气压增量为0,即出口处大气压力为1个标准大气压。

2.3.3 交界面边界条件

由于本次数值模拟将流动区域分为2个部分分别生成网格,所以求解前必须将两部分的网格粘结在一起,即设定2个圆柱形表面为“流体-流体”交界面边界条件,才能完成2个区域的信息交换。

2.4 工况设置

本次计算包括岸桥工作与非工作两种模型,风向角从0°~345°按每15°一个状态设置,每个状态测得3个合力与3个合力矩。

3 计算结果分析及数据对比分析

3.1 典型工况计算结果及分析

3.1.1 典型工作工况计算结果

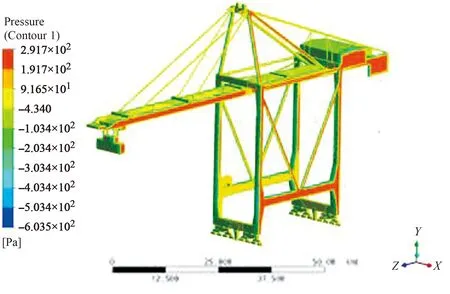

典型工作工况计算结果见图5~图8。

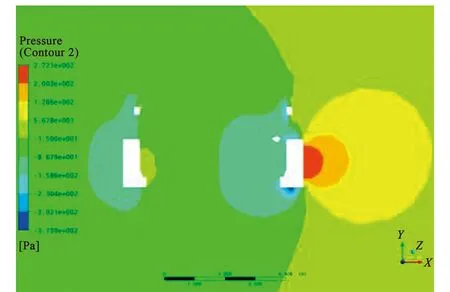

图5 工作工况风压1(ψ=0°)

图6 工作工况风压2(ψ=0°)

3.1.2 典型非工作工况计算结果

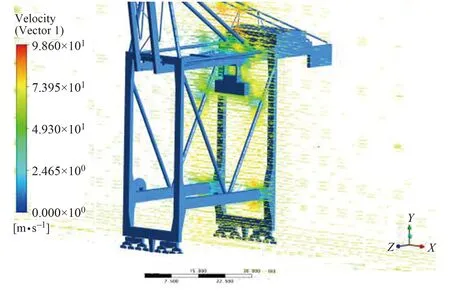

典型非工作工况计算结果见图9~图11。

3.1.3 典型工况计算结果分析

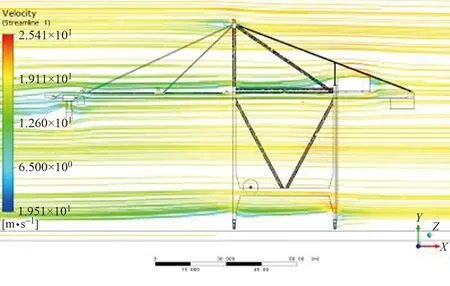

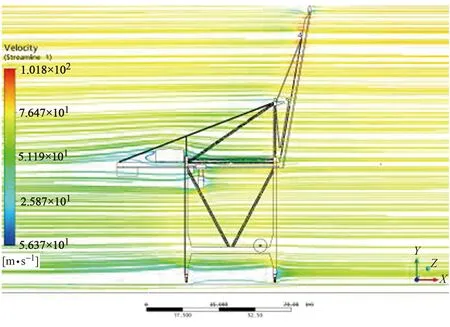

分析可知:结构表面风压分布图较好地反映了岸桥结构部件之间相互干扰的效果,在迎风区构件表面的压力最大,后面的压力较小,反映了前方构件的遮挡效应,而构件表面出现负压主要是由风载荷流动分离造成的(见图5、图8、图9)。岸桥结构切面风速图较好地说明了在结构的拐角处由于流动分离造成的气流加速是使局部区域的风速较高的原因(见图7、图10)。由于构件的遮挡效应对气流造成的扰动,使被遮挡区域的风速较小,以至于有出现逆流负风压的趋势(见图8、图11)。

图7 工作工况风速(ψ=90°)

图8 工作工况流线图(ψ=90°)

图9 非工作工况风压(ψ=90°)

图10 非工作工况风速(ψ=0°)

图11 非工作工况流线图(ψ=90°)

3.2 数据对比分析

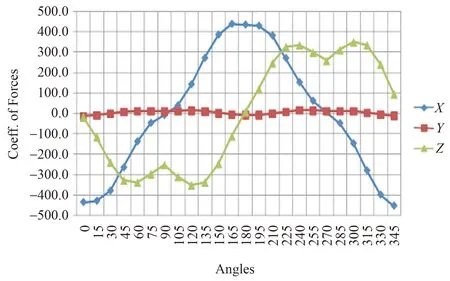

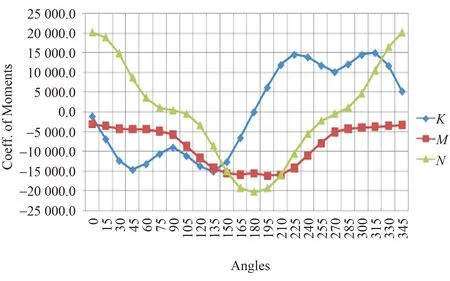

3.2.1 工作工况计算结果

工作工况计算结果见表1及图12、图13。查表1可知,在风向角度为0°和90°时,工作风载荷X、Z值分别为436.6 kN和253.2 kN;而X、Z值的最大值分别为454.1 kN和352.7 kN。通过图12、图13可知,在风向角度为330°和345°时,工作风载荷X、Z同时远离0轴,合力较大,并通过查表1取相应数值并计算得出,在风向角度为330°时合力最大,数值为467 kN。

表1 风载荷(工作工况位于O-XYZ坐标系)

图12 风载荷X、Y、Z~ψ曲线(工作工况)

图13 风载荷K、M、N~ψ曲线(工作工况)

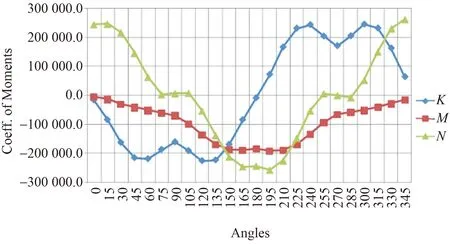

3.2.2 非工作工况计算结果

非工作工况计算结果见表2及图14、图15。查表2可知,在风向角度为0°和90°时,非工作风载荷X、Z值分别为4 479.2 kN和3 183.9 kN;而X、Z值的最大值分别为4 847.2 kN和4 324.9 kN。通过图14、图15可知,在风向角度为315°和330°时,工作风载荷X、Z同时远离0轴,合力较大,并通过查表2取相应数值并计算得出,在风向角度为330°时合力最大,数值为5 172 kN。

表2 风载荷(非工作工况位于O-XYZ坐标系)

图14 风载荷X、Y、Z~ψ曲线(非工作工况)

图15 风载荷K、M、N~ψ曲线(非工作工况)

3.2.3 数据对比分析

在工程应用中,一般通过选取GB/T3811-2008《起重机设计规范》或F.E.M标准《欧洲起重机械设计规范》(以下简称规范)中的风力系数及挡风折减系数,再根据各构件的迎风面积计算出每个构件的风载荷,从而得出整机的风载荷值。

本项目在风向角度为0°时,依据规范计算得出的工作与非工作风载荷值分别为482.6 kN和5 289 kN,比CFD数值计算的X值大11%和18%,比CFD数值计算的最大X值大6%和9%;而在风向角度为90°时,依据规范计算得出的工作与非工作风载荷值分别为416.4 kN和4 718 kN,比CFD数值计算的Z值大64%和48%,比CFD数值计算的最大Z值大18%和9%。这主要由于岸桥前后部件遮挡效果明显,比如后大梁上机器房对陆侧上横梁等部件存在风遮挡效应。这些结构背风面有漩涡产生,局部的风转向回流,风速减小,而与小车方向成一定角度的风载荷损失相对小些,这些复杂的流场情况是规范中无法考虑到的。

综上,岸桥的工作与非工作风载荷的CFD计算结果不大于依据规范的计算结果,说明依据规范推荐的风力系数计算风载荷是趋于保守的。

4 结语

CFD仿真模拟出了岸桥结构在风场中的状态,可清晰地观察到风流矢量及结构的表面压强梯度,对岸桥结构承受风载情况有了较深的认识。岸桥整体风载荷峰值随着风向角ψ的变化出现周期性的变化。在岸桥结构的拐角处,风流分离造成的气流加速使局部区域风速较高,而在背风区域,由于前方构件的遮挡效应,风速较小,有出现逆风负压的趋势。最大风力不是出现在大车方向或小车方向,而是在其中的某个角度。由于前后部件遮挡效果明显,岸桥的工作与非工作风载荷的CFD计算结果不大于计算机辅助工程计算结果,依据规范推荐的风力系数计算风载荷进行分析是趋于保守的。

如果计算机辅助工程计算结果不满足设计要求,就需要做进一步细致分析,比如CFD数值模拟,或更进一步做风洞试验来进行验证。