激光硬化与渗氮复合处理H13钢组织与性能

曹 驰, 骆卫东, 陈志林, 罗丽萍, 陈贤武

(1. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 温州泵阀工程研究院, 浙江 温州 325105)

H13钢是美国AISI-SAE协会统一命名的空冷硬化热作模具钢,国内对应牌号是4Cr5MoSiV1,由于其具有良好的淬透性、韧性和热疲劳性能,H13钢在热作模具行业有非常广泛的应用[1-3].模具在使用过程中通常会承受冷热应力和机械应力循环冲击作用[4-6],这种循环冲击很容易导致模具发生疲劳和磨损失效,是模具过早失效的主要原因.表面改性是提高模具疲劳强度和耐磨性的最为有效措施.

渗氮作为典型的表面化学热处理技术,通过在被渗工件表面形成高氮硬化层,从而提升材料的表面硬度和耐磨性[7-9].铁合金渗氮处理过程通常会在工件表面形成以ε-Fe2-3N和ϒ′-Fe4N为主要成分的化合物层和以铁素体中N的膨胀马氏体(α′N-Fe)和ϒ′-Fe4N为主的扩散层,从而显著改善材料的表面性能.H13钢中合金元素Cr、Mo和V可以显著改善氮原子的活度系数,使氮在α-Fe中的溶解度提升[10-13].大量研究表明,通过在H13钢表面制备单相α′N扩散层以及增加渗层中ϒ′的含量能够有效提升材料的硬度和耐磨性[14-16].降低渗氮温度能够增加渗层中α′N相的含量[17],提升材料的硬度、耐磨性.但降低渗氮温度会导致渗层与基体之间硬度梯度增大,从而导致疲劳裂纹更多萌生于亚表层[14,18],不利于疲劳寿命的提高.同时,降低渗氮温度还存在生产效率低的问题,这也限制了其在工业上的应用.解决这一问题的有效措施是提高渗氮温度和延长渗氮时间,从而增加渗层厚度、降低渗层和基体之间的硬度梯度[19-20].但是,提高渗氮温度和延长渗氮时间容易导致脆性的ε相在渗层中的占比增加,从而显著降低渗氮层的综合性能[15].激光淬火因其特殊的加热和冷却方式被广泛应用于表面工程领域[21].激光淬火工艺比离子渗氮更容易获得较大的硬化层深度,但激光淬火层的硬度低于相应的化学热处理[22].

因此,本文以H13钢为基材.针对单一离子渗氮渗层较薄、渗层和基体硬度梯度较大,以及单一激光淬火层硬度较低等问题.开展了基于激光淬火/离子渗氮复合处理工艺研究,从而揭示复合处理工艺对H13钢改性层的耦合作用机制及强化机理.

1 实验

1.1 试样制备

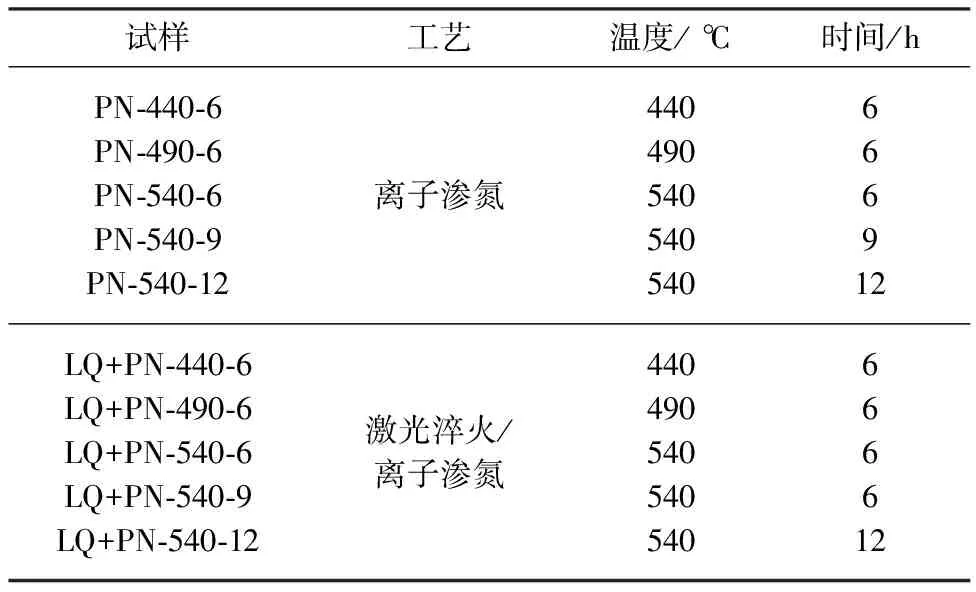

实验材料为退火态AISI H13(Fe-0.45C-0.43Mn-1.07Si-1.21V-4.60Cr-1.39Mo,wt.%)钢板,尺寸为50 mm×20 mm×10 mm.首先对试样进行常规处理,然后对处理后的试样进行激光淬火处理,再对激光处理后的试样进行离子渗氮.相关试验参数如下:常规处理(1 030 ℃油淬+560 ℃×2 h二次回火处理).激光参数:激光功率1 000 W,光斑尺寸4 mm×4 mm,扫描速度480 mm/min,搭接率为30%.渗氮参数见表1.渗氮之前将试样打磨抛光至Ra1.0,并对试样进行超声波清洗和烘干处理.将常规处理标记为CP,激光淬火标记为LQ,离子渗氮标记为PN,激光淬火/离子渗氮复合处理标记为LQ+PN.不同工艺渗氮处理试样表示方法见表2.

表1 H13钢离子氮化工艺参数

表2 不同工艺渗氮试样

1.2 性能检测及表征

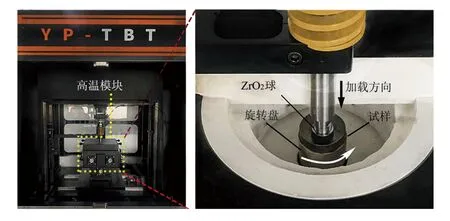

采用上海祎品智能科技有限公司TBT-5000型高温大气摩擦试验机对试样表面摩擦学性能进行检测,试验方式为球(d=6 mm,ZrO2球)盘旋转往复运动(如图1所示).摩擦试验参数:试验频率2 Hz,试验载荷20 N,试验环境温度为500 ℃,试验时间30 min.为了尽量减小试验偏差的影响,每次试验结束后更换新的试样和陶瓷球,且每种试验均重复5次.

图1 高温摩擦测试组件示意图 Fig.1 Schematics of high temperature friction testing assembly

所有测试完的试样均采用X射线衍射仪(XRD)、光学显微镜、扫描电子显微镜(SEM)、能谱仪(EDS)、显微硬度计和纳米测试系统等对其表面形貌、表面化学成分、微观组织以及硬度等进行详细分析.

采用非接触式光学轮廓仪对材料磨损体积和磨痕形貌进行测量,根据下式[23]计算磨损率:

(1)

式中:ΔV为磨损体积,mm3;L为磨损距离,m;FN为载荷,N.

2 结果与分析

2.1 物相与组织

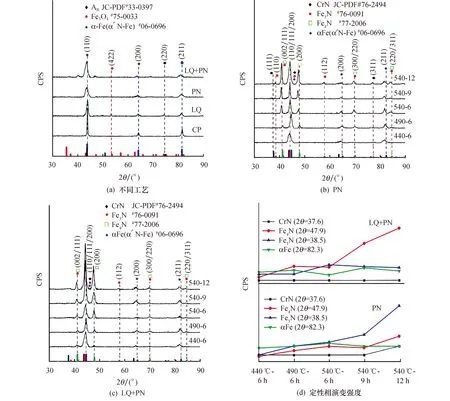

图2为不同热处理工艺下H13钢试样表面X射线衍射图谱.由图可知,CP试样表面主要为马氏体(α-Fe)相.LQ试样表面主要为α-Fe、Fe3O4以及少量的残余奥氏体(AR)相.PN和LQ+PN试样表面主要为α′N-Fe、ϒ′-Fe4N和ε-Fe2-3N相,各相的含量与N在α-Fe晶格中的溶解度有关.由图2a可知,PN和LQ+PN试样表面α′N-Fe衍射峰较CP试样α-Fe衍射峰均向低角度有所偏移.衍射峰偏移主要是由于α-Fe中固溶了大量N原子导致晶格膨胀,晶面间距增大.而经复合处理后的试样α′N衍射峰偏移较单一渗氮处理更加严重,表明复合处理后N在α-Fe中的过饱和程度更高.同时,在LQ+PN试样表面没有观察到AR的衍射峰,表明在激光淬火阶段形成的AR在后续渗氮过程中发生了马氏体转变.

图2 不同工艺热处理试样X射线衍射与定性相演变图谱

由图2b、c可知,当渗氮温度低于490 ℃时,经单一渗氮处理和复合处理的试样表面相组成均以α′N为主,这是由于在较低温度下N原子在具有bcc晶格的α-Fe中扩散激活能较原子排列致密度较高且具有fcc晶格的ϒ′和hcp晶格的ε中更低,因此N在α-Fe的扩散更容易发生.随着渗氮温度升高,N原子的扩散系数增大,氮化物之间相互转变加快.在540 ℃渗氮6 h后,渗氮试样表面(002/111)ε+ϒ′衍射峰强度随渗氮温度的升高表现出择优取向,而经复合处理的试样表面(200)ϒ′衍射峰表现出择优取向,在540 ℃渗氮6 h后(200)ϒ′择优取向明显.当渗氮时间从6 h延长至12 h,渗氮试样表面的ε+ϒ′衍射峰和复合处理试样表面的ϒ′衍射峰随渗氮时间的延长择优取向更加明显,这表明复合处理能够抑制脆性ε[24]的形成,并可以促进塑形ϒ′[25,26]相的形成.在渗氮12 h后,渗氮试样表面出现了(111)和(311)CrN衍射峰,Cr的析出将导致材料的耐蚀性降低[27].经复合处理后的试样表面没有观察到CrN的衍射峰,但ε+ϒ′衍射峰明显升高,表明增加渗氮温度和延长渗氮时间仍然会导致试样表面脆性ε相的含量增加,但与单一渗氮处理不同的是,复合处理后脆性ε相的形成速度明显降低,韧性ϒ′相的择优取向明显增加.

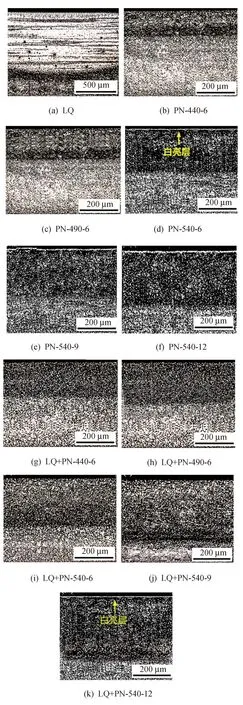

图3和表3分别为不同热处理工艺下H13钢试样横截面显微组织形貌和离子氮化结果.由图可知,LQ试样表层主要以淬火马氏体为主,基体主要以回火马氏体为主,试样表面淬硬层的厚度约为720 μm,和基体组织相比,淬火组织分布更加均匀致密.PN和LQ+PN试样横截面显微组织分布一致,表层主要以晶粒尺寸大小不同的氮化组织为主,基体主要以回火马氏体为主,氮化层的厚度和显微组织与N在材料中的扩散和合金元素的化学反应有关.根据菲克第一定律,原子在基体中的扩散受温度和扩散激活能的影响,而扩散激活能的大小与晶体中的缺陷密度密切相关.由图3b、c可以看出,在440 ℃渗氮6 h后,PN和LQ+PN试样表面形成了厚度分别为80、135 μm的扩散层.且经复合处理后试样表面扩散层的厚度和致密度较单一渗氮处理显著增加.导致扩散层厚度和致密度增加的主要原因有两个:首先,激光淬火因其特殊的加热和冷却方式,导致淬硬层中形成了大量空位、位错和孪晶等晶体缺陷,这些晶体缺陷显著加快了N原子的动力学扩散过程,降低了氮化物形核氮势门槛值,促进了材料表面的化学反应.其次,激光淬火导致试样表层晶粒细化,形成了高体积分数的晶面,为氮原子扩散提供了理想的通道[28],从而导致扩散层厚度及致密度显著增加.由图3d、e可以看出,当渗氮温度升高至540 ℃时,渗氮效率显著增加,在540 ℃渗氮6 h后,PN试样表面形成了厚度约为3.5 μm的连续化合物层(白亮层)和厚度约为225 μm的扩散层,化合物层的出现将导致渗层的综合性能降低.而经复合处理后的试样氮化层中没有形成明显的化合物层,且渗层厚度较单一渗氮显著增加.由图3j、k可知,当渗氮时间延长至9 h,经复合处理后的试样渗层厚度随渗氮时间的延长进一步增加,试样表面同样没有出现明显的化合物层.但渗层组织与高温短时间渗氮相比,明显粗化.渗氮12 h后,复合处理试样表面形成了厚度约为2 μm的化合物层,表明随着渗氮温度和渗氮时间的增加,复合处理试样表面也会形成化合物层.但与单一渗氮处理相比,复合处理能够明显延迟化合物相的形成.微观组织分析结果和XRD检测结果一致.

图3 不同工艺热处理试样横截面显微组织形貌

表3 不同工艺离子氮化结果

2.2 显微硬度检测

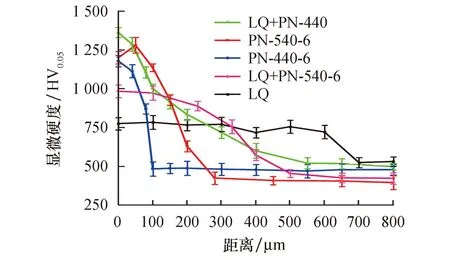

图4为H13钢在不同表面处理工艺下试样表面和横截面的显微硬度检测结果.由图可知,单一LQ处理试样表面硬度为716 HV,有效硬化层深度为630 μm.当渗氮温度为440 ℃时,经单一渗氮处理和复合处理后的试样表面硬度分别为1 180、1 360 HV,有效硬化层深度分别约为80、550 μm.和单一LQ和PN处理相比,复合处理后试样表面硬度显著提升,这是由于在较低温度下复合处理形成的α′N扩散层过饱和程度和致密度更高.且复合处理后试样的截面硬度梯度变化更为平缓,有效硬化层更深.根据CNS 14288—G2272标准[29],将基体硬度+50HV定义为有效硬度.随着渗氮温度的升高,PN试样表面硬度显著增加.在540 ℃渗氮6 h后,PN试样表面硬度为1 200 HV,有效硬化层深度约为280 μm.在距离试样表面50 μm处硬度达到最大值,这是由于试样表面形成了极薄的ε+ϒ′化合物层.ε具有密排六方结构,点阵常数远高于α′N和ϒ′,当ε与ϒ′和α′N保持共格关系时,会使ϒ′和α′N的晶格发生弹性畸变,从而导致渗层表面硬度升高,硬化区域变大.但ε韧性较低,膨胀系数较大,这将导致模具在冷热循环过程中所承受的热应力增大,加快疲劳裂纹的萌生和扩展.当渗氮温度升高至540 ℃,经复合处理的试样表面硬度较单一渗氮处理试样显著降低,在540 ℃渗氮6 h后,LQ+PN试样表面硬度为980 HV,有效硬化层深度约为500 μm,这是由于随着渗氮温度的升高,扩散层中韧性的ϒ′含量增加.而α′N和ϒ′之间的共格相容性较好,相界应力较低,因此造成的弹性畸变较小,硬度较低.但经复合处理后试样的高氮硬化区域较单一渗氮处理和较低温度下复合处理更大,硬度梯度更小.

图4 不同工艺热处理试样表面和横截面显微硬度分布

2.3 纳米力学性能检测

通过对H13钢不同热处理工艺下试样表面改性层进行纳米力学性能测试,进而准确反应改性层的抗塑性变形能力和摩擦学性能.实验采用纳米压痕方法对试样表面压痕硬度(HIT)和压痕模量(EIT)进行检测.采用Oliver和Pharr[30]介绍的方法对图5中的加载卸载曲线进行分析.通过压痕硬度/杨氏模量(H/E)的比值反应材料的磨损性能,H/E比值越大,表明材料的磨损率越低,耐磨性越好;H3/E2比值越大,材料的抗塑性变形能力越好.测试结果见表4.

图5 不同工艺热处理试样纳米压痕加载、卸载曲线Fig.5 Loading and unloading curves of nanoindentation of samples heat-treated by different

表4 H13钢不同热处理工艺下试样表面纳米压痕检测结果

压痕硬度(HIT)、压痕模量(EIT)计算公式如下:

HIT=Fmax/AP

(2)

(3)

(4)

式中:Fmax=50 mN为最大接触载荷;AP为相应载荷下的接触面积;Er为被测物质的约化模量;S为接触刚度;β为压头形状相关的常数;ν为被测物质的泊松比;EI为压头压痕模量;νi为压头泊松比.

由图5和表4可知,当渗氮温度为440 ℃时,经复合处理后试样表面的纳米硬度H/E和H3/E2均较单一渗氮处理显著提升.表明复合处理可以显著改善H13钢的抗塑性变形能力和磨损性能.当温度升高至540 ℃,经单一渗氮处理的试样表面纳米硬度从11.821 GPa增至12.028 GPa,这是由于试样表面形成了脆性的ε+ϒ′化合物层,ε+ϒ′的形成不利于材料综合性能的提升.在540 ℃渗氮6 h后,复合处理试样的H=10.191 GPa,H/E=0.61,H3/E2=0.038.和单一渗氮相比,复合处理后试样的H/E和H3/E2更大,抗塑性变形能力和耐磨性更好.检测结果与显微硬度结果一致.

2.4 摩擦磨损性能

图6和图7为H13钢不同热处理工艺下试样在500 ℃下的磨损形貌及EDS分析(图中矩形区域).由图可知,CP试样磨痕表面氧化、粘着、疲劳和塑性变形严重,这表明CP试样发生了严重的黏着磨损现象.试样磨损表面C元素、O元素的含量分别为4.83%、29.06%,表明磨损表面形成了大量氧化物.上述结果表明,CP试样在500 ℃下的磨损机理以粘着磨损和氧化磨损为主.由图6b可知,LQ试样磨痕表面出现了明显的黏附坑和磨屑颗粒,这是由于激光淬火特殊的加热和冷却方式,使硬化层内部残余了大量热应力,在较大的接触应力下,导致表面发生脱落.试样磨损表面O元素的含量为25.78%,表明磨痕表面同样形成了大量的氧化物.LQ试样在500 ℃下的磨损机理同样以粘着磨损和氧化磨损为主.由图6c和图7可知,PN和LQ+PN试样磨痕表面均出现了平行于划痕方向的犁沟.在渗氮温度为440 ℃时,经复合处理的试样犁沟较单一渗氮处理更浅和更窄.LQ+PN试样磨痕表面O元素含量显著降低,且N元素含量较高,表明经复合处理的试样在对磨过程中涂层表面没有发生严重的氧化和剥落.当处理温度升至540 ℃时,PN试样磨损表面犁沟随渗氮温度升高愈发明显.这是由于在摩擦初始阶段,由于ε+ϒ′硬质层的存在,摩擦系数较低.但随着摩擦时间的延长,ε+ϒ′硬质层破裂和剥离,剥离后形成的硬质颗粒在摩擦过程中停留在试样与对磨球之间,产生三体磨粒磨损,导致磨痕加深、摩擦系数升高.PN试样磨痕表面O元素含量为23.04%,表明试样在500 ℃下的磨损机理主要为氧化磨损和磨粒磨损.当处理温度升至540 ℃时,经复合处理后的试样表面犁沟较单一渗氮显著改善.这是由于复合处理后试样表面相组成主要为α′N+ϒ′.α′本身具有很高的硬度和耐磨性,ϒ′具有较高的韧性,且具有FCC结构,其密排面为(111)[25].Zoheir等[31]研究表明,当面心立方结构的晶面(111)平行于试样表面时,能够有效降低摩擦系数.因此复合处理后试样的磨损性能显著改善.LQ+PN试样在500 ℃下的磨损机理以轻微的氧化磨损和磨粒磨损为主.

图6 CP、LQ、PN-440-6试样在500 ℃下的磨损形貌及EDS分析

图7 LQ+PN-440-6、PN-540-6、LQ+PN-540-6试样在500 ℃下的磨损形貌及EDS分析Fig.7 Surface wear morphology and EDS analysis of LQ+PN-440-6、PN-540-6、LQ+PN-540-6 at 500 ℃

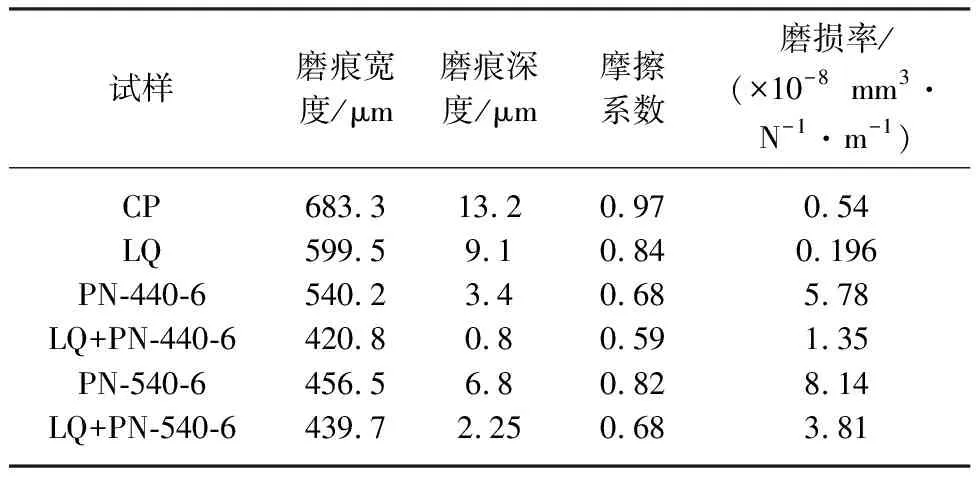

图8和表5分别为不同工艺热处理试样在500 ℃下的磨痕二维、三维轮廓和磨损结果.由图可知,CP和LQ试样磨痕宽度分别为683.3、599.5 μm,深度分别为13.2、9.1 μm.当渗氮温度为440 ℃时,PN和LQ+PN磨痕宽度分别为540.2、420.8 μm,深度分别为3.4、0.8 μm.当渗氮温度为540 ℃时,PN和LQ+PN磨痕宽度分别为456.5、439.7 μm,深度分别为6.8、2.25 μm.上述结果表明,复合处理后试样的磨痕深度和宽度最小,耐磨性更好.

图8 不同工艺热处理试样在500 ℃下的磨痕三维轮廓及横截面曲线Fig.8 Three-dimensional profile and cross section curves of wear scar of heat-treated samples with LQ+PN-440-6、PN-540-6、LQ+PN-540-6 processes at 500 ℃

表5 不同工艺热处理试样在500 ℃下的磨损结果

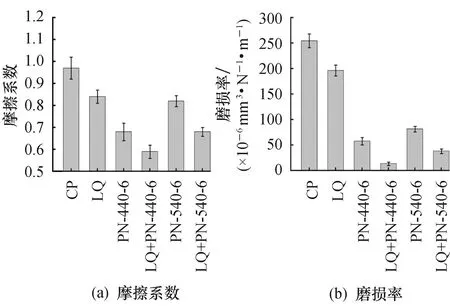

图9为不同工艺热处理试样在500 ℃下的摩擦系数和磨损率.由图9和表5可以看出,CP试样的磨损率为2.54×10-7mm3·N-1·m-1,耐磨性最差.当渗氮温度为440 ℃时,PN试样磨损率为5.78×10-8mm3·N-1·m-1,LQ+PN试样磨损率为1.35×10-8mm3·N-1·m-1.当渗氮温度为540 ℃时,PN磨损率8.14×10-8mm3·N-1·m-1,LQ+PN磨损率3.81×10-8mm3·N-1·m-1.和单一渗氮处理试样相比,复合处理试样磨损率更低.且在较低温度下复合处理工艺的耐磨性优于较高温度下复合处理工艺.

图9 不同工艺热处理试样在500 ℃下的平均摩擦系数和磨损率Fig.9 Average friction coefficient and wear rate of heat-treated samples under different processes at 500 ℃

4 结论

1) 复合处理工艺可以显著改善改性层的综合性能.和单一激光淬火和单一渗氮处理相比,复合处理后改性层的耐磨性和渗层厚度显著增加.

2) 当渗氮温度为440 ℃时,经复合处理后形成的α′N-Fe扩散层硬度较单一渗氮处理显著增加,且渗层组织更加均匀致密.

3) 当渗氮温度升高至540 ℃时,经复合处理的试样,化合物层中脆性ε-Fe2-3N减少,韧性ϒ′-Fe4N增加,表明复合处理能够抑制ε并促进ϒ′的形成.

4) 和高温(540 ℃)复合处理相比,低温(440 ℃)复合处理改性层H和H3/E2更大,抗磨损性能和抗塑性变形能力更好.