列车整平压实系统优化在泊江海子矿的应用

陈晓光,刘会彬,韩雨露,汪 强

(中煤航测遥感集团有限公司智慧矿山分公司,陕西 西安 710199)

0 引言

泊江海子选煤厂火车快速装车系统位于内蒙古自治区鄂尔多斯市东胜区泊江海子镇境内,煤炭主要外销江苏、浙江等地,需要将煤炭由生产地长距离运输至使用地,是煤炭产销地不平衡的典型代表。

首先煤炭在中国能源消耗结构总量中占主导地位[1],为经济发展提供绝对的支撑作用。中国煤炭资源储量丰富、分布面积广、煤种齐全,然而煤炭资源分布却极不均衡,呈现“北富南贫,西多东少”的状况。北方几个产煤储量大省占全国煤炭产量的96%以上[2]。经济发展呈现“南强北弱、南盛北衰”态势[3-4],因此,煤炭资源必须进行大规模运输,才能满足经济发展对能源的需要。

运输领域内,铁路运输是陆地运输最有效便捷的运输方式,具有运载量多、适应性强、速度快、成本低和安全可靠的优点,是煤炭运输的主力。在煤炭运输过程中,由于煤炭为散装颗粒状或灰粉状物料,易受自然风、隧道活塞风、火车运行颠簸和对向风等因素影响,沿路抛洒严重,沿铁路两侧形成黑色抛洒带,给沿途农作物、生态、居住环境造成严重影响,甚至带来毁灭性灾难,造成严重的生态问题和社会问题。同时,抛洒出去的煤炭无法进行收集,直接造成煤炭运输亏吨,亏吨比例达到1.2%之多[5]。作为大宗运输商品,煤炭运量巨大,而且是连续不间断持续运输,累积亏吨数量惊人,给煤炭销售企业、采购企业和铁路运输企业造成巨大经济损失,产生无谓浪费。另外,装车不均匀,存在超偏心等现象也可能导致列车运行重心不稳,易造成列车运行失稳,造成安全事故。运煤列车普遍采取先将煤炭整平压实,后进行喷洒封尘固化剂的措施,保证装车均匀和增加煤炭裸露面的密实度、平整度,使煤炭不会轻易被风吹散刮落,有效的减少煤炭洒落,减少环境污染,提高煤炭运输效率和安全。

泊江海子选煤厂火车快速装车系统已经运行多年,为人工操作半自动化设备,未能完全实现全自动功能,从而造成人员多、劳动强度大,容易因人为疏忽或操作失误造成装载物料不均匀、撒料、超偏载等现象,影响装车效果并会污染环境。所以应该增加整平压实系统,实现列车整平压实,降低工人劳动强度,解决散装物料装车过程中因亏吨给用户造成的损失,杜绝运输过程中因物料洒落造成的环境污染,消除因装车偏心造成的运输安全隐患,同时提升装车和平车效率。

1 存在问题及分析

1.1 存在问题

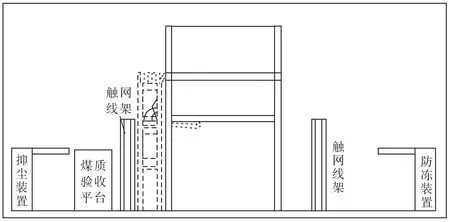

泊江海子装车站为便于列车通行,将装车站建在与外运火车轨道网络相平的环形基坝上。基坝由土石填筑而成,高约13.5 m,标准坝面宽约7.5 m,敷设规矩为1 435 mm的标准轨道供列车通行。装车平台段坝面宽度约15 m,装车塔布置在中间,两侧预留检修平台,北侧稍宽约3.5 m,修有上坝面坡路,可以通行车辆,南侧不到2 m,仅有爬梯可供人员上下,过南北两侧需要跨越高出地面约0.5 m的轨道及道基,不方便机械设备通行。装车站运行方式为列车从装车塔下方东进西出进行装煤作业。装车塔高度为31.75 m,装煤皮带将煤炭从顶部灌入位于中部的定量煤仓,系统控制下部装煤给煤机实现列车装煤。装车塔东西长12.5 m,东侧布置上装车塔内部的楼梯,南北长度10.5 m。塔北侧下部安设有装煤漏斗,装煤时待列车车头通过后启动,液压推移至中间,对准列车车厢正上方,打开给煤机插板,与列车运行配速装煤,控制室布置在南侧,正对装煤漏斗便于观察装煤情况。装车塔东西两侧对称布置有与塔体间距2 m的机车架空触网线架,东侧10 m处安设防冻设备,西侧紧贴架空触网架的轨道两侧安设有质检、验收平台和距平台12 m处安设有抑尘设备,整个装车平台上安装设备比较密集,几乎没有多余空间。

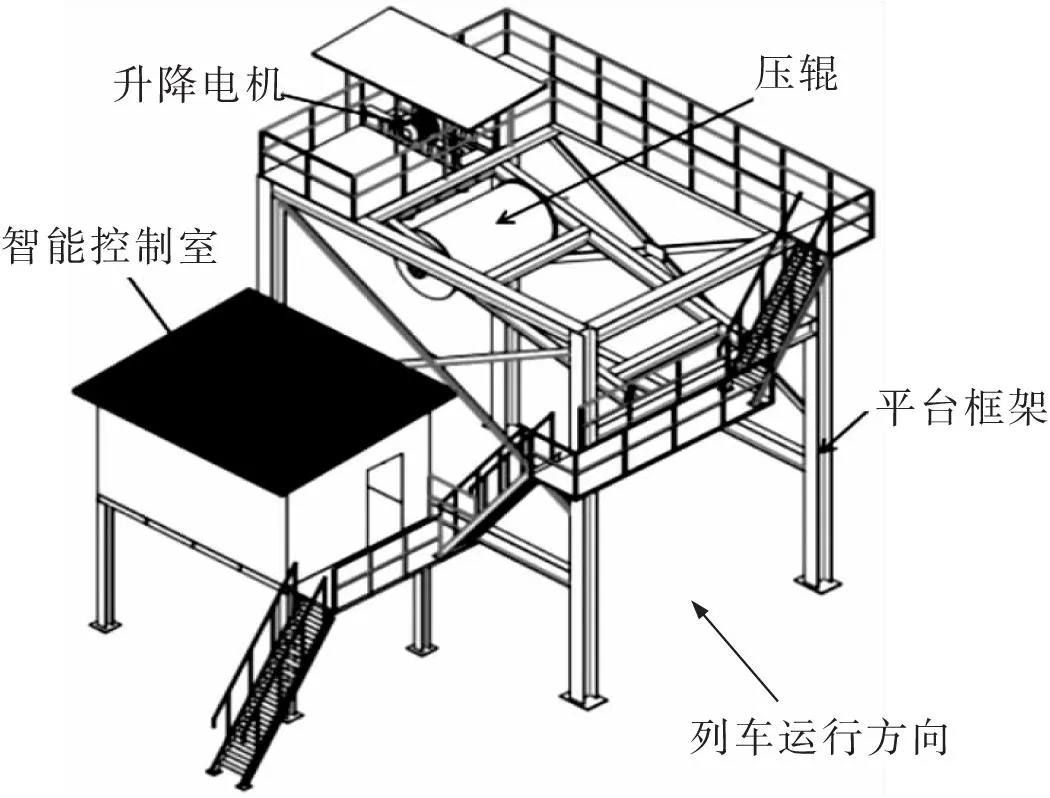

列车整平压实系统主要包括压辊、钢结构框架平台、驱动装置、电气控制系统等组成。其工作原理是通过压辊碾压车厢内的煤炭,使煤炭整平、压实、装车均匀,表层达到一定的密实度不易散落且表面平整不易被风吹起的状态,再通过抑尘液喷淋,在表面形成保护膜,保证列车在运行过程中煤炭不会轻易被风吹散刮落和颠簸散乱,有效地减少煤炭洒落,降低环境污染,提高煤炭运输效率。所以其必须安设在装车塔西侧出口与抑尘装置之间,车厢从其下部通过时先整平压实再进行抑尘喷淋。

压辊是整平压实系统的执行部件,为钢板卷制辊筒,由起升电机通过钢丝绳收放控制压辊起降。系统在停车状态下,压辊抬起,用机械挂钩锁死,以防溜车。待列车车头通过后,根据不同车厢型号高度设定的参数,通过程序控制系统控制下放压辊到达列车车厢设定高度,使压辊直接与车厢里面的煤炭接触进行碾压。利用火车向前运行的拖拽力,借助压辊自身重量和液压加力使压辊转动碾压车厢内的煤炭,使煤炭装车均匀、表层达到压实且表面平整不易散落和被风吹起的状态。程序控制过程为利用传感器探测列车高度和车厢运行实时位置,通过程序逻辑判断,发出控制指令实时控制起升电机,调整压辊高度,保证整平压实每一节车厢里面的煤炭,且压辊与车厢不发生干涉,使运行安全稳定。

钢结构框架平台作是系统固定支撑件,为型钢焊制绗架结构,起系统支撑固定作用,横跨铁路两侧,安装压辊和驱动装置,保证压辊碾压运行功能和尺寸。

现有整平压实系统设备安设完全固定在独立钢构框架上,导致整个钢构框架平台结构比较庞大,如图1所示。而泊江海子列车装车站装车平台比较紧凑,没有多余的空间。不能满足整平压实系统的安装空间要求。

图1 现有整平压实框架外观Fig.1 Appearance of existing leveling and compaction framework

存在的问题,一是现有整平压实系统占用空间比较大,沿轨道方向纵向超过12 m距离,列车装车站平台没有足够的空间,超出装车站平台范围,无法安装;二是附属爬梯、围栏等设备较多,占用空间大,容易与装车站设备发生干涉;三是施工投资费用较大。特别是基础施工,要在原本就狭小且有轨道设施等其他原有设备的缝隙施工,另外施工振动不能超出轨道基础适用范围,所以不能采用机械施工,只能采用人力完成,导致施工难度巨大和成本激增。

1.2 问题分析

从存在问题来看,泊江海子火车装车站不适合装设整平压实系统,但是装载物料不均匀、超偏载等问题未能解决,存在运输安全隐患,且利用装车站已建成的抑尘装置达不到抑尘环保要求。按照现行环保政策,“绿水青山就是金山银山”环保发展理念和“不环保不生产、不合规不运行”的底线,随时危及到装车站的正常运行,进而影响矿井的正常生产。而寻找新的整平压实、防尘抑尘方式,原有的抑尘喷淋装置就可能要报废,造成浪费。同时就目前技术发展水平来说,一时找不到一个更合适的解决方案,需要花费更长的时间去考察论证,时间上不允许,存在风险,所以泊江海子装车站整平压实系统必须及时安装。

装车站整平压实系统沿轨道纵向超界导致系统根本无法安装施工,项目停滞无法进行,现有方案无法实施,随时影响装车站正常运行。只能根据现场情况进行分析处理,情况如下:①安装整平压实系统才能解决装车站现有问题,保证装车站正常运行;②装车站已经是成型系统,无法进行实质性改造使之与现有整平压实系统方案匹配,只能从整平压实系统方案本身进行优化改造;③整平压实的核心设备是压辊设备,通过压辊的升降来控制压煤的高度,平台框架和智能控制室都属于附属设备。因此,目前需要确定压辊安装位置,缩小钢构框架平台。

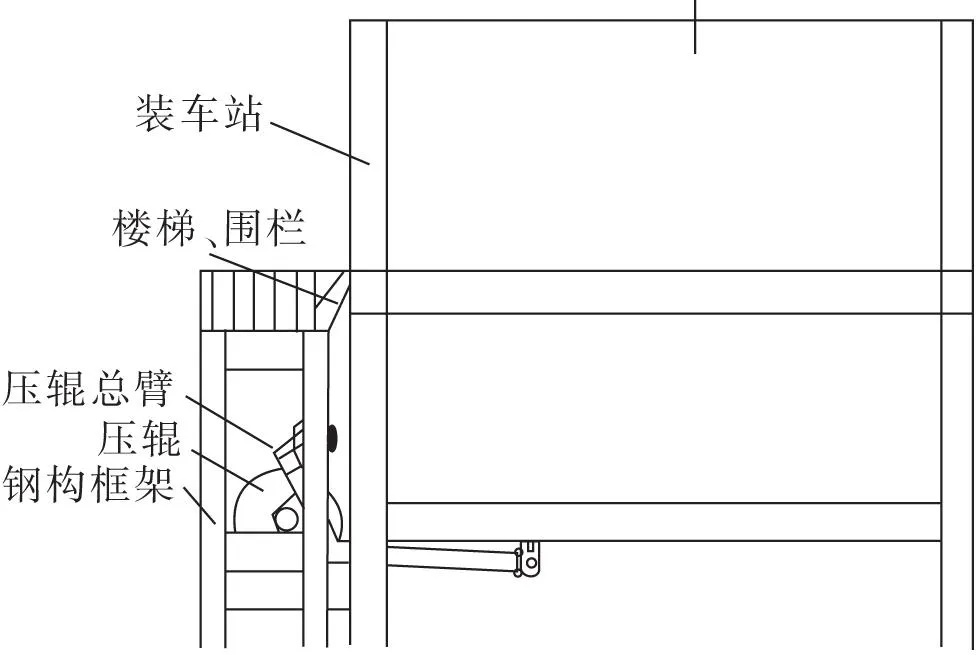

通过查阅整个装车站设计图纸[6],了解到装车站设计总重量超过1 200 t,支撑钢梁为500 mm×300 mm工字钢桁架,地基采用28根32 m×800 mm钢笼混凝土商砼梅花桩,而整平压实系统压辊重量仅为10 t。重量比高达120∶1,通过专业计算和软件模拟,完全可以将压辊固定在现有装车塔平台上面。为了更安全可靠,最终决定仅将压辊受力最小的悬臂固定端安装于原装车站底层钢梁下部,另外单独装设钢梁框架平台用于悬挂压辊,承受压辊重量,最大程度保证系统安全稳定,如图2所示。

图2 优化后整平压实框架与装车站位置关系Fig.2 Relationship between optimized leveling and compaction framework and loading station location

2 优化解决方案及工程实现

2.1 优化方案

通过上述分析和核算,对现有装车框架进行以下方面优化:①将受力较小的压辊固定端依托装车站原有装车塔,固定在装车塔底层钢梁下方,保证托辊固定端稳固,并对装车塔原有钢梁进行局部加固处理[7-12];②为节省沿轨道方向空间且保证能够满足压辊下放碾压高度要求,将压辊悬臂原有直臂形式改为屈臂形式[7-12];③将原有需要容纳整个压辊的庞大钢结构形式改为仅需容纳下压辊大小的尺寸,以满足安装尺寸要求[11-12];④将原有整个钢结构的独立爬梯等附属构件删减,在装车塔3层平台(等高层)外墙开检修通道门共用上下楼梯,仅需要增加少量弥补层高落差的台阶即可满足人员检修和巡查功能要求[12];⑤原有控制室与装车塔控制室合并使用[13]。

2.2 工程实现

通过以上优化,将原有钢架结构纵向12 m跨度缩减为1.6 m,避免了整平压实系统与装车平台触网线架和煤质验收平台等设备的干涉;将托辊架直臂改为曲臂,节省沿轨道方向尺寸,并保证抬高尺寸足够列车通行和对车厢煤炭碾压高度;将楼梯、控制室等公用设施与原有装车站控制室设备进行共用,达到减少场地占用、提高方案适应度、降本增效等诸多益处,从而达到系统安装、运行功能要求。如图3所示。

图3 装车站平面布置Fig.3 Plane layout of loading station

3 使用效果及效益分析

3.1 使用效果分析

整平压实系统只能安装在装车塔出车口与列车抑尘装置之间,在列车装煤完成之后进行整平压实,紧接着喷洒抑尘剂,才能达到有效的防止装运煤炭因列车运行过程中的颠簸、对向风和过隧道、桥梁时的活塞风、横风影响而沿途抛洒,造成环境污染、生态破坏和对周边居民生产生活带来不必要影响。泊江海子矿列车装车站平台出车侧原本长度仅16 m,并且在装车平台出车侧轨道两边又布设触网线桥架、质检平台、抽样平台、抑尘装置(图3),根本没有空间能容下12 m长的整平压实系统。只能见缝插针的在装车站与触网线桥架之间约2 m长的空间内架设整平压实压辊框架,采用曲臂形式使托辊可以升高到不影响列车通行高度和能满足对车厢煤炭碾压的高度要求。借助原有装车站钢构固定压辊悬臂固定端,使新增装车平台框架与装车站框架组合完成原有整平压实系统框架平台的作用。有效的利用了装车站的结构优势,克服了装车站出车侧距离短、设备布置密集、空间不足的缺点,保证整平压实系统关键尺寸要求,使系统能够正常运行。

3.2 经济效益分析

经过上述优化后,泊江海子列车整平压实系统可直接减少钢架框架结构和桩基基础材料及施工量、施工难度,产生良好的经济效益。

节省钢构材料,原有约重20 t的钢构设备减少约为5 t,节省直接材料费用约6万元[14]。

减少施工难度和施工量,钢构安装减少15 t,桩基施工由原来4根变为2根,节省直接施工费用约11.75万元[14]。

可累计节约直接投资费用约17.75万元,见表1。

4 结语

泊江海子矿列车整平压实系统有效保证装车站装车均匀,防止车厢超偏重心问题和在运输过程中煤炭抛洒、煤灰挥洒污染的问题,减小列车运行安全风险和煤炭运输损失,防止沿途环境和生态污染,降低企业经济损失。在实施过程中通过对列车整平压实系统框架平台结构、压辊布置形式、曲臂机构形式、控制室位置、检修通道合并等方面进行优化,很好的解决场地限制问题,满足装车站装设条件,同时节约投资成本,完美实现产品的各项功能,技术指标完全达到各项技术要求。