聚四氟乙烯/氯氧化铁复合材料在石蜡油润滑状态下的摩擦学性能研究

李 宁, 潘炳力, 张龙龙, 王 琦, 贾闰囝, 闫俊江, 赵 爽

(河南科技大学 化工与制药学院, 河南 洛阳 471000)

摩擦磨损普遍存在于工业发展中,材料的磨损对于机械器件的稳定性和可靠性有着重要的影响. 具有优异性能的润滑剂是降低机械摩擦磨损,延长使用寿命及减少能源损耗的重要手段. 聚合物具有优异的物理化学性能,如耐腐蚀,自润滑性能好等. PTFE作为聚合物中性能出众的材料,成为大部分产业中不可或缺的重要组分之一,在航天航空[1]、工业生产[2]以及医疗[3]等领域发挥着重要的作用,其摩擦学理论也发展迅速.

PTFE因具有低摩擦系数,良好的耐热性和抗腐蚀性而常被用做固体润滑剂[4-6]. 但由于其力学性能和耐磨性能较差[7-8],导致在摩擦学应用方面受到了很大的限制. 为了提高PTFE的耐磨性,研究人员对PTFE的改性进行深入研究[9-10]. 填充改性作为1种能够有效提高复合材料性能的方法,被广泛地应用于PTFE基复合材料的性能增强[11]. 裴高林等[12]研究了不同的固体润滑填料(石墨、二硫化钼、氮化硼和氟化石墨)对PTFE性能的影响,试验表明4种填料均能够降低PTFE的磨损率,并保持良好的低摩擦特性. Sun等[13]研究发现在聚四氟乙烯中添加质量分数为5%~20%氮化镓纤维可以使聚合物磨损率降低近3个数量级. Aderikha等[14]研究了超声处理膨胀石墨(EG)填充改性PTFE复合材料的摩擦学性能,研究表明EG作为填料可以将PTFE的磨损率降低到6×10-7mm3/(N·m). Sun等[15]以铍、锗颗粒为填料填充改性PTFE,试验表明铍、锗颗粒能够有效降低PTFE复合材料的磨损率.

近年来,二维层状纳米材料如石墨烯等填充增强聚合物受到学者们的广泛关注[16]. 二维材料由于较弱的层间结合力,在摩擦过程中容易分开,导致相邻层相对滑动,从而减少摩擦过程中的摩擦力[17-18]. FeOCl具有与传统的范德华层状材料相似的性质,其具有特殊的层状结构,属于正交晶系,以扭曲八面体的形式进行堆积[19];相较于其他一些层状材料,FeOCl成本较低并且Fe元素无毒和对环境无害;目前对于氯氧化铁应用于摩擦方面的研究较少,且大部分对于聚合物基复合材料的摩擦学性能改善的研究都是在干摩擦条件下进行的,而对于聚四氟乙烯复合材料在石蜡油润滑状态的摩擦学性能研究更为匮乏. 另一方面研究者发现在一些体系中润滑介质形成的油膜具有主要的润滑作用[20],张鼎等[21]研究了聚苯硫醚复合材料在柴油润滑下的摩擦学性能,为柴油润滑工况下的摩擦副设计提供了理论依据. 填充硬质颗粒如Al2O3提高PTFE耐磨性的同时,往往会使其摩擦系数出现上升的趋势,那么在填充改性的同时加入石蜡油进行润滑能否既提高材料的耐磨性,又保持较低的摩擦系数值得进一步探究[22]. 因此,对于填料增强PTFE复合材料在石蜡油润滑条件下润滑效果的研究具有重要的意义.

本文中以PTFE为聚合物基体,以FeOCl为改性填料,采用冷压热烧工艺制备了PTFE-FeOCl复合材料.研究了在石蜡油润滑条件下FeOCl含量对PTFE复合材料的影响以及不同载荷下PTFE-FeOCl复合材料的摩擦学性能,探究了复合材料在石蜡油润滑条件下的摩擦学机理.

1 试验部分

1.1 试验材料及制备

聚四氟乙烯由济南化工厂生产,工业纯;六水合三氯化铁(FeCl3·6H2O,AR分析纯)由天津市大茂化学试剂厂生产;液体石蜡由天津市德恩化学试剂有限公司生产;微波炉(G70F20N2L-DG (80)型)由广东格兰仕微波生活电器制造有限公司生产;MM-2HL型摩擦磨损试验机由济南恒旭试验机技术有限公司生产;马弗炉,型号SX2,由龙口市电炉制造厂生产;邵氏硬度计,型号LXD-D,由东莞市三量量具有限公司生产;搅拌机,型号WBL2521H,由美的集团股份有限公司生产;扫描电子显微镜(SEM,FlexSEM 1000 型),购于日本日立公司;X射线能谱仪(EDS,EDX-7000),购于日本岛津公司;粉末X射线衍射仪(XRD, Bruker D8 advance 型),购于布鲁克(北京)科技有限公司;电脑体视显微镜购自济南普业机电技术有限公司.

FeOCl的制备:取适量的六水合三氯化铁放入研钵中进行充分研磨后转移到坩埚中,将坩埚放入微波炉中,在220 ℃下微波处理10 min. 用无水丙酮洗涤3次,之后在真空干燥箱中60 ℃干燥12 h,最终得到所需的FeOCl.

PTFE-FeOCl样品的制备:称取一定量的聚四氟乙烯粉末,在150 ℃烘箱中烘1.5 h. 混合方法为干法混料,利用搅拌设备,分别将质量分数为0.5%、1%、3%、5%和10%的FeOCl粉末与聚四氟乙烯粉搅拌3次,每次搅拌15 s,使其充分混合. 采用冷压热烧工艺制备聚四氟乙烯复合材料,具体制备工艺如下:将混合搅拌后的粉末装入压块机,成型压力为27.5 MPa,恒压保持15 min;将压制好的样块放入马弗炉中烧结:烧结温度为375 ℃,保温时间3 h,冷却速度为随炉自然冷却. 最后得到的样块尺寸为30 mm×30 mm×7 mm. 含不同质量分数的5种材料分别记为PTFE、PTFE-0.5%FeOCl、PTFE-1% FeOCl、PTFE-3% FeOCl、PTFE-5%FeOCl、PTFE-10% FeOCl. 最后,将由冷压热烧工艺得到的样块裁剪为30 mm×6 mm×7 mm的样条以备测试.

1.2 试验方法

采用MM-2HL型摩擦磨损试验机(按照GB3960-83)评价其摩擦磨损试验. 分别用240目及1000目砂纸对PTFE复合材料试样和对偶件GCr15钢环表面进行打磨至粗糙度为0.2~0.4 μm,并用丙酮擦拭样品和对偶件. 试验转速为200 r/min,摩擦时间为30 min,且在测试过程中用塑料滴管每3 min添加2滴液体石蜡至金属对偶表面,在此状态下分别测定载荷为40、60、80、100和150 N时试样的摩擦系数和磨损量. 摩擦系数通过传感器在线测量,待试验结束后,测量PTFE材料的磨痕宽度,并根据公式(1)对其磨损率进行计算. 对所有的样品都进行了3次重复试验,且以3次试验的平均值作为材料的最终测定数值,以此保证数据的可靠性.用邵氏硬度计测量试样的硬度,测量5次并取平均值作为样品最终硬度并用扫描电子显微镜(SEM)表征PTFE样品的微观形貌.

式中:B为试件宽度(mm);R为对偶钢环半径,20.0 mm;b为磨痕宽度(mm).

将钢环表面形成的转移膜从钢环上剥离,采用以下工艺进行清洗:首先将摩擦试验后的钢环用丙酮/甲酸(体积比为3∶7)混合溶液超声清洗15 min. 得到的悬浮液用稀释的H2SO4洗涤3次,过滤得到剥落的转移膜. 最后,将转移膜用去离子水冲洗至pH值为7,放入真空干燥箱中干燥,即得到用于分析的转移膜[23].

2 结果与讨论

2.1 FeOCl样品表征

图1 所示为制备的FeOCl颗粒的SEM照片、EDS测试图及FeOCl的微观晶体结构图. 从图1(a)中可以看出FeOCl呈现出大小为1~4 μm的层状结构,符合二维层状纳米材料的结构形貌,扫描电镜进一步证明了样品的结构. FeOCl中的每个Fe原子由4个O原子、2个Cl原子进行配位,表现为八面体构型,最外层的1层Cl原子,由于其范德华作用,使得FeOCl具有层状结构,如图1(c~e)所示. 为了进一步验证FeOCl是否制备成功,对FeOCl进行了EDS测试. 测试结果如图1(b)所示:材料中含有Fe、Cl和O元素,并且由图2的FeOCl样品谱图可知,在2θ=11.18°、26.15°、35.39°出现衍射峰,这些峰对应FeOCl的(010)、(110)、(021)晶面,进一步证明成功合成了二维层状纳米材料FeOCl[24].

Fig. 1 Structural characterization of FeOCl:(a) SEM micrograph; (b) EDS; (c~e) microscopic crystal structure diagram图1 FeOCl的结构表征:(a) SEM照片;(b) EDS表征图;(c~e)微观晶体结构图

Fig. 2 XRD characterization of FeOCl图2 FeOCl的XRD表征

2.2 不同质量分数的PTFE-FeOCl复合材料的硬度及拉伸性能

复合材料的硬度与基体本身的性质有关,所填充填料的种类以及含量也是影响硬度的重要因素. PTFE本身的硬度较低,导致其承载能力较差,当受到外力作用时容易变形,而外来硬质颗粒的加入可以提高其硬度. 如图3(a)所示,FeOCl的加入明显提高了复合材料的硬度,对PTFE分子链的断裂和滑移起到了抑制作用. 这是由于FeOCl的硬度大于PTFE的硬度,添加适量的FeOCl可以提高复合材料的硬度,但过量的FeOCl会导致颗粒分散不够均匀,容易团聚. FeOCl粒子在摩擦过程中会嵌入对偶钢环的摩擦表面,能够将转移膜锚固在样品与对偶钢环摩擦界面[25],有利于形成均匀连续的转移膜. 从图3(b)中可以看出:随着FeOCl含量的增加,复合材料的拉伸强度呈逐渐下降的趋势,这符合填充改性的一般规律.

Fig. 3 (a) Hardness and (b) tensile strength of PTFE-based materials图3 PTFE基材料的(a)硬度及(b)拉伸强度

2.3 不同FeOCl含量的PTFE-FeOCl复合材料的摩擦学性能

不同FeOCl含量的PTFE基复合材料在载荷为80 N,转速为200 r/min的石蜡油润滑条件下进行了30 min的摩擦磨损试验. 如图4(a)所示,加入不同质量分数的FeOCl后,PTFE复合材料的摩擦系数均有所降低. 随着FeOCl含量的增加,PTFE复合材料的摩擦系数有逐渐降低的趋势,当FeOCl质量分数为5%时,PTFE复合材料的摩擦系数达到最低. 填充5% FeOCl粒子后,由于片状FeOCl的比表面比较大,均匀分散在PTFE复合材料中能够起到骨架的作用,提高材料的硬度能够保护PTFE分子链的完整性,抑制其在剪切作用力下产生滑移,因此在一定程度上降低了PTFE复合材料的磨损率. 相较于5% FeOCl-PTFE复合材料,当添加的FeOCl质量分数为10%时摩擦系数略微升高,这是由于摩擦界面过量的FeOCl硬质颗粒在样品表面团聚,摩擦界面变得粗糙,摩擦系数稍有增加[26].

Fig. 4 (a) Friction coefficient and (b) wear rate of PTFE composites with different mass fractions of FeOCl in paraffin oil lubrication state图4 含有不同FeOCl质量分数的PTFE复合材料石蜡油润滑状态下(a)摩擦系数及(b)磨损率

从图4(b)可以看出,在PTFE基体中加入FeOCl能够显著降低材料的磨损率. 5% FeOCl填料改性的PTFE复合材料耐磨性能表现最佳,材料本身的耐磨性能及摩擦转移膜的性质与结构是影响复合材料磨损率的主要因素. 如图5所示,PTFE因其光滑的分子轮廓,在经过一段时间的摩擦后会转移到对偶面上,在摩擦界面形成1层转移膜[27]. 转移膜的形成有效抑制了样品与钢环的直接相对摩擦,减小了PTFE基材料与金属对偶的实际摩擦面积,但其在对偶面上的附着性较差,在摩擦过程中容易脱落. 而经过一段时间的摩擦又会形成新的转移膜,不断重复的过程导致了PTFE样品具有较高的磨损率,而加入的FeOCl表现出的锚固作用,能够使转移膜更加牢固的附着在对偶摩擦表面,从而降低了PTFE基材料的磨损率. 同时摩擦界面存在的大量液体石蜡使得石蜡分子吸附在对偶钢环的摩擦轨迹上,流体动力效应进一步降低了材料的摩擦系数,提高材料的耐磨性能.

Fig. 5 SEM micrographs of PTFE materials of friction surfaces at a load of 80 N and a speed of 200 N/min:(a) PTFE; (b) PTFE-3% FeOCl; (c) PTFE-5% FeOCl; (d) PTFE-10% FeOCl图5 PTFE基材料在载荷为80 N,转速为200 r/min时摩擦表面形貌的SEM照片:(a) PTFE;(b) PTFE-3% FeOCl;(c) PTFE-5% FeOCl;(d) PTFE-10% FeOCl

PTFE基材料摩擦表面的SEM照片如图5(a~d)所示. 在图5(a)中可以明显看到纯PTFE表面出现大量的黏着磨损,导致这种现象的主要原因是纯的PTFE机械强度较弱,摩擦过程中聚四氟乙烯会转移到金属摩擦对偶上. PTFE因带状晶片与非晶相之间的结合力较弱,在外力作用下易产生滑移,使其摩擦系数降低. 但摩擦过程中易被拉出结晶区而形成带状磨屑,耐磨性极差,表现为明显的黏着磨损特征[28].

与纯的PTFE相比,PTFE-FeOCl复合材料磨损表面较为光滑,如图5(b~d)所示. 由于FeOCl独特的层状结构和较弱的范德华力,FeOCl的加入能够有效抑制磨损表面黏着磨损的发生. 金属对偶摩擦表面较粗糙,所以在摩擦过程中会生成少量磨粒,当磨粒存在于摩擦界面时,PTFE-FeOCl复合材料摩擦表面会形成如图5(b~d)所示的犁沟. 随着FeOCl含量的增加,摩擦表面的光洁度有所提升,当加入质量分数为3%的FeOCl时,图5(b)的磨损表面犁沟较为明显,但黏着磨损得到改善,表现出明显的磨粒磨损特征. 继续提高FeOCl的含量时,图5(c)中PTFE-FeOCl复合材料磨损表面的犁沟不再明显,同时大部分表现为平整光滑区域,磨粒磨损明显减轻. 这是由于较多的FeOCl起到承载载荷的作用[29],使得复合材料的耐磨性进一步得到提高,磨粒磨损进一步减轻,有效抑制了试样在摩擦过程中的黏着磨损和磨粒磨损. 可见,适量FeOCl的加入明显减弱了PTFE带状晶片的滑移破坏,使得其磨损率得到降低. 且Wang等[30]研究了MoS2及石墨烯增强PTFE材料的摩擦学性能,结果表明这些层状材料能够有效降低PTFE基材料的磨损率.

2.4 不同载荷下PTFE-FeOCl复合材料的摩擦学性能

图6 (a)所示为不同载荷下纯PTFE材料和PTFEFeOCl复合材料的摩擦系数和磨损率. 从图6中可以看出,随着载荷的增加,纯PTFE材料摩擦系数先增大后减小. 这是由于PTFE分子间的吸引力比较小,在试验初期,PTFE分子间的链接结构被破坏,导致摩擦系数增大. 而PTFE-5% FeOCl复合材料在载荷升高时磨损率没有出现明显的升高,表现出较好的承载能力,如图6(b)所示.这是由于在高载荷下,接触面积的增大有利于复合材料表面转移膜的形成[31],而且摩擦副的摩擦表面在油润滑状态下形成稳定的摩擦膜,摩擦产生的热量能够传导出去,使得复合材料表面由于温度升高而变形的情况减轻. 载荷不断升高的同时,摩擦系数和磨损率表现为先降低再升高的趋势. 低载荷时,主要表现为PTFE基材料的轻微形变,但此时FeOCl仍起到承载载荷的作用,样品表面出现轻微的磨损,如图7(a)所示;当载荷继续增大到150 N时,PTFE基材料出现严重破坏,如图7(b)所示;且在高载荷下,增强填料易从聚合物复合材料基体中分离,转移膜会脱落,而脱落的转移膜又会成为磨粒存在于摩擦界面,此时的磨损率会升高[32].

Fig. 6 (a) Friction coefficient and (b) wear rate of PTFE and PTFE-5% FeOCl composites under different loads图6 不同载荷下纯PTFE和PTFE-5% FeOCl复合材料的(a)摩擦系数和(b)磨损率

Fig. 7 SEM morphologies of PTFE-5% FeOCl friction surfaces under different loads:(a) 40 N; (b) 150 N图7 不同载荷下PTFE-5% FeOCl摩擦表面形貌的SEM照片:(a) 40 N;(b) 150 N

2.5 转移膜的表征

图8 (a)所示为转移膜洗涤后的SEM照片,观察到其具有与FeOCl相似的表面形貌,且在EDS图中可以看到Fe、Cl、O元素的存在[图8(b)],证明在摩擦过程中复合材料转移到摩擦对偶上. 使用电脑体视显微镜对摩擦对偶表面进行表征,通过不同工况下的摩擦对偶表面图的对比[图8(c~f)],可以看出在干摩擦时[图8(c~d)],样品的碎屑黏附在钢环摩擦表面,而石蜡润滑状态下[图8(e~f)],材料转移到钢环摩擦表面形成了转移膜.

2.6 PTFE基复合材料的分子模拟研究

2.6.1 建立模型

FeOCl硬质颗粒能够锚固在金属对偶上,而PTFE与FeOCl的吸附力直接影响转移膜的性能. 若PTFE与FeOCl具有一定的吸附力,便能促进转移膜在摩擦界面的稳定存在. 当加入石蜡时,石蜡对于转移膜是否会产生不利影响值得深思. 因此,对PTFE基复合材料及石蜡在摩擦界面的吸附效果进行了热力学模拟.

首先创建四氟乙烯的单体分子和聚合度为3的PTFE分子链模型[33]及FeOCl的分子模型,如图9所示. 该结构中共含有6个C,14个F,4个Fe,4个O和4个Cl. 将加入石蜡(PW)与金属对偶的摩擦体系定义为PTFE/PWFe[34],结构模型如图10所示. 新建立的模型由于初始能量过高,结构不合理,不符合实际状态下存在的构型等原因,有必要对这些模型进行结构优化和能量最小化处理,参数设置列于表1中.

表1 分子模拟过程的参数设置Table 1 Parameter setting of molecular simulation process

Fig. 9 PTFE-FeOCl molecular model (a) before and(b) after optimization图9 PTFE-FeOCl优化(a)前(b)后分子模型

Fig. 10 PTFE/PW-Fe optimized model图10 PTFE/PW-Fe优化后的模型

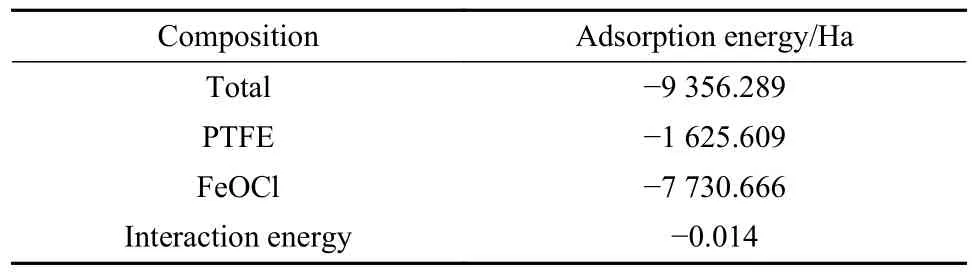

2.6.2 吸附能

对优化后的结构进行吸附能计算,吸附能计算公式定义为

式中:Ea表示吸附能,Et为模型的总能量,E1为模型中PTFE (PTFE/PW)能量,E2为模型中FeOCl (Fe)的能量.

计算优化后PTFE-FeOCl模型的吸附能列于表2中. 通过观察优化前后的模型变化:FeOCl模型向PTFE分子链方向偏移,推测PTFE与FeOCl之间存在吸附作用. 而吸附能的计算结果-0.014 Ha为负值,验证了此推测. PTFE与FeOCl之间的吸附效果进一步促进了转移膜的形成以及稳定存在于摩擦界面. 表3为PTFE/PWFe体系的吸附能,PTFE/PW与金属对偶的吸附能为-0.297 Ha. 加入石蜡后所形成的转移膜仍与金属对偶具有一定的吸附性,这种吸附性能表明加入液体石蜡后,由于其与金属对偶间的吸附性会在对偶表面形成1层油膜,石蜡并不会使转移膜从金属对偶表面脱落.

表2 PTFE-FeOCl体系的吸附能Table 2 Adsorption energy of PTFE -FeOCl system

表3 PTFE/PW-Fe体系的吸附能Table 3 Adsorption energy of PTFE/PW-Fe system

3 结论

a. 在液体石蜡润滑状态下,加入不同质量分数的FeOCl后,PTFE复合材料的摩擦学性能都有不同程度的提高. FeOCl质量分数为5%的PTFE复合材料在不同载荷下均表现出优异的摩擦学性能,在不同载荷下摩擦系数及磨损率均有所降低.

b. FeOCl颗粒对PTFE的吸附作用及其在摩擦对偶的锚固作用促进了转移膜的形成. 转移膜能够避免复合材料与金属对偶之间的直接接触,进而降低复合材料的磨损.

——纪念摩擦学创始人乔斯特博士诞生100周年