纳米纤维素在摩擦学领域的应用研究进展

苏凯琪, 孟 元, 刘秀波, 蔡宇滔

(中南林业科技大学 材料科学与工程学院 材料表界面科学与技术湖南省重点实验室, 湖南 长沙 410004)

保持良好润滑状态是减少设备摩擦磨损、提高工作效率、延长零部件服役寿命、节约材料与能源以提升其利用率的有效途径[1-2]. 随着社会和经济发展,润滑的标准和要求越来越高,这必然离不开先进润滑材料的支撑. 国内外学者长期致力于探索更高效、绿色的润滑材料并推动其工程应用[3-4]. 得益于纳米科技的不断进步,各种新型纳米润滑材料不断涌现[5-16],极大地促进了润滑材料的发展. 其中,纳米纤维素是1种相对特殊的新型纳米润滑材料,其不仅具有优异的摩擦学性能,而且相比无机单质[7-8]、无机盐[9-10]、碳材料[11-12]、聚合物[13-14]以及金属氧化物[15-16]等其他纳米润滑材料具有独特的优势:其制备工艺成熟,已工业化,成本相对更低[17];另外,它还绿色可再生,生物降解性极佳[18].近十年来,纳米纤维素的摩擦学应用逐渐引起了科研人员的关注,相关研究开始兴起,使之成为极有希望的新型绿色纳米润滑材料,展现出广阔的发展前景.

本文中简述了纳米纤维素的结构及重要物理、化学和机械性质,总结回顾了纳米纤维素的摩擦学应用研究,详细介绍了纳米纤维素在聚合物增强填料、水基润滑添加剂、润滑油添加剂、润滑脂添加剂以及润滑电活性调控等方面研究现状,并阐述了作用原理与机制,通过概括现阶段研究所面临的重要问题,提出了针对性研究建议,最后展望了纳米纤维素在摩擦学领域的未来发展.

1 纳米纤维素的结构和重要性质

纳米纤维素是通过机械、化学、生物或数者相结合的手段处理天然纤维素而获得的直径<100 nm、长度可达数微米的纤维聚集体[19-20],是绿色环保的生物质纳米材料. 根据原料来源、尺寸和形貌等的不同,纳米纤维素通常划分为3类[21-22]:纤维素纳米纤维(CNF)、纤维素纳米晶(CNC)和细菌纤维素(BNC). 纳米纤维素具有和纤维素完全相同的化学组成[(C6H10O5)n]以及结构式,其结构式如图1所示.

Fig. 1 Chemical structural formula of nanocellulose图1 纳米纤维素的化学结构式

纳米纤维素分子主链是D-葡萄糖残基通过β-(1,4)-糖苷键连接而形成的线性葡聚糖,并且主链上每个葡萄糖单元包含3个羟基(图1:C2、C3位置的仲羟基、C6位置的伯羟基)[23-24]. 因此,纳米纤维素表面富含羟基,这既为其带来了天然的亲水性,也导致具有较高化学反应活性,能够进行多种表面修饰改性而调节表面亲疏性质,从而为开拓纳米纤维素的应用,特别是摩擦学领域的应用,提供了极大便利.

纳米纤维素还具有特殊的物理及机械性能:纳米纤维素密度低[25-26],具有轻量化的优势. 结晶度较高,可达90%以上,使之具有超强机械性能,其抗张强度可达10 GPa[27],与铸铁相当,而弹性模量接近140 GPa[28],可与先进碳纤维相媲美. 另外,纳米纤维素呈现精细多样的微观形态结构,如球状、针状、棒状、丝状及网状等,故具有高比表面积、高长径比等优点[29-30]. 纳米纤维素还具较高的热稳定性(热分解温度>260 ℃)和极低的热膨胀行为(轴向热膨胀系数~10-7K-1)[31-32]. 这些物理机械特性共同赋予了纳米纤维素在摩擦学领域应用的巨大潜能.

2 纳米纤维素在摩擦学领域的应用

迄今,纳米纤维素在摩擦学领域的应用研究已经相当广泛,主要涉及以下几个方面:聚合物增强填料、水基润滑添加剂、润滑油添加剂、润滑脂添加剂以及润滑电活性调控.

2.1 聚合物增强填料

纳米纤维素具有密度低、强度高和热膨胀系数小的优点,而且成本相对低廉、绿色环保,是理想的填充增强相材料,能够有效改善聚合物基体的热稳定性[33-35]、机械性能[36-38]以及摩擦学性能[39-42].

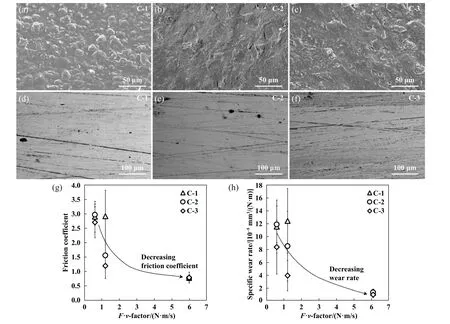

机械或物理方法,例如机械搅拌、超声振荡、混炼及球磨等,通常是实现纳米纤维素填入聚合基体并获得均匀分散的有效手段. Wang等[39]通过球磨和热压法制备了CNC掺杂的超高分子量聚乙烯复合材料,并将其用作人工关节轴承材料. 研究发现,掺杂CNC降低了摩擦系数,并明显抑制了磨屑生成. 他们认为,亲水性CNC与疏水性聚乙烯基体会形成弱黏合而容易从基体表面分离,随后生成CNC润滑薄层,从而保护基体免于磨损. 另外,CNC因其高生物兼容性能够有效改善基体的细胞毒性. Lin等[40]采用机械混炼法在天然/丁苯混合橡胶基体中混掺CNC,用以改善混合橡胶的摩擦学性能,并与石墨烯进行了比较,结果如图2所示:在载荷与速度乘积较小的条件下,添加CNC可使混合橡胶基体的摩擦系数以及比磨损率显著降低,其效果明显胜过石墨烯;界面SEM分析表明,仅有CNC在磨损界面上形成了摩擦膜;当载荷(F)与速度(v)的乘积超过6 N·m/s时,CNC、石墨烯都无法再对橡胶基体起到减摩抗磨作用,这归因于CNC和石墨烯的添加质量分数过低(低于1%)而不能提供给橡胶基体足够的增强效果.

Fig. 2 SEM micrographs of the worn surfaces of (a, d) SBR/NR rubber, (b, e) graphene filled SBR/NR rubber and(c, f) CNC filled SBR/NR rubber under a load of 12 N and sliding velocity of 0.1 ms-1, and dependence of(g) the friction coefficient and (h) specific wear rate on the F·v-factor[40]图2 (a, d) SBR/NR橡胶、(b, e)石墨烯填充SBR/NR橡胶、(c, f) CNC填充SBR/NR橡胶的磨损表面的SEM照片以及(g)摩擦系数和(h)比磨损率对于F·v的依赖关系[40]

机械或物理法填充虽明显提高了聚合物基体的摩擦磨损性能,但是亲水性纳米纤维素与疏水聚合物基体无法良好兼容,引起界面脆弱问题而限制了摩擦学性能充分呈现. 针对该问题,Barari等[41]采用硅烷偶联剂修饰CNF,再通过液体模塑成型法制备了硅烷修饰CNF增强环氧树脂复合材料. 研究表明,树脂基体对硅烷修饰CNF具有更好的润湿性,且硅烷修饰有效减少了基体内部的微孔,促进了CNF与树脂相互缠结,结果呈现出比原树脂基体、CNF增强树脂更高的拉伸强度和弹性模量. 磨损界面分析发现,硅烷修饰CNF增强环氧树脂在配伍界面上形成摩擦转移膜,减少了树脂基体与配伍面凹凸体直接接触,从而比未修饰CNF更加高效地降低了摩擦系数和磨损体积. Mohit等[42]通过机械法以甘蔗渣为原料提取了CNF用来增强环氧树脂,系统研究了CNF的预处理方法(不经处理、盐溶液处理、盐碱溶液处理)分别对树脂基体摩擦学性能的影响. 结果证实,CNF能够有效改善树脂基体的机械性能和抗磨性能,然而轻微削弱了减摩性能.其中,经盐碱液预处理的CNF与基体之间具有更强的界面键接和更均匀的分散,可使树脂基体在较宽温度范围的磨损降低达到21.67%,表现出相对最强的机械性能与抗磨性能.

现阶段,纳米纤维素填充增强聚合物的研究主要聚焦于改善热稳定性能和机械性能,并均已接近实际商业或工程应用,然而对改进摩擦学性能的研究相对滞后,解决界面脆弱问题、完善摩擦学性能增强机理仍需要不断探索.

2.2 水基润滑添加剂

纳米纤维素具有用作水基润滑添加剂的天然优势. 其表面多羟基化学结构使之通过氢键作用而与水分子相结合,容易形成均匀稳定的水基分散液,这为面向水基润滑应用准备了有利条件.

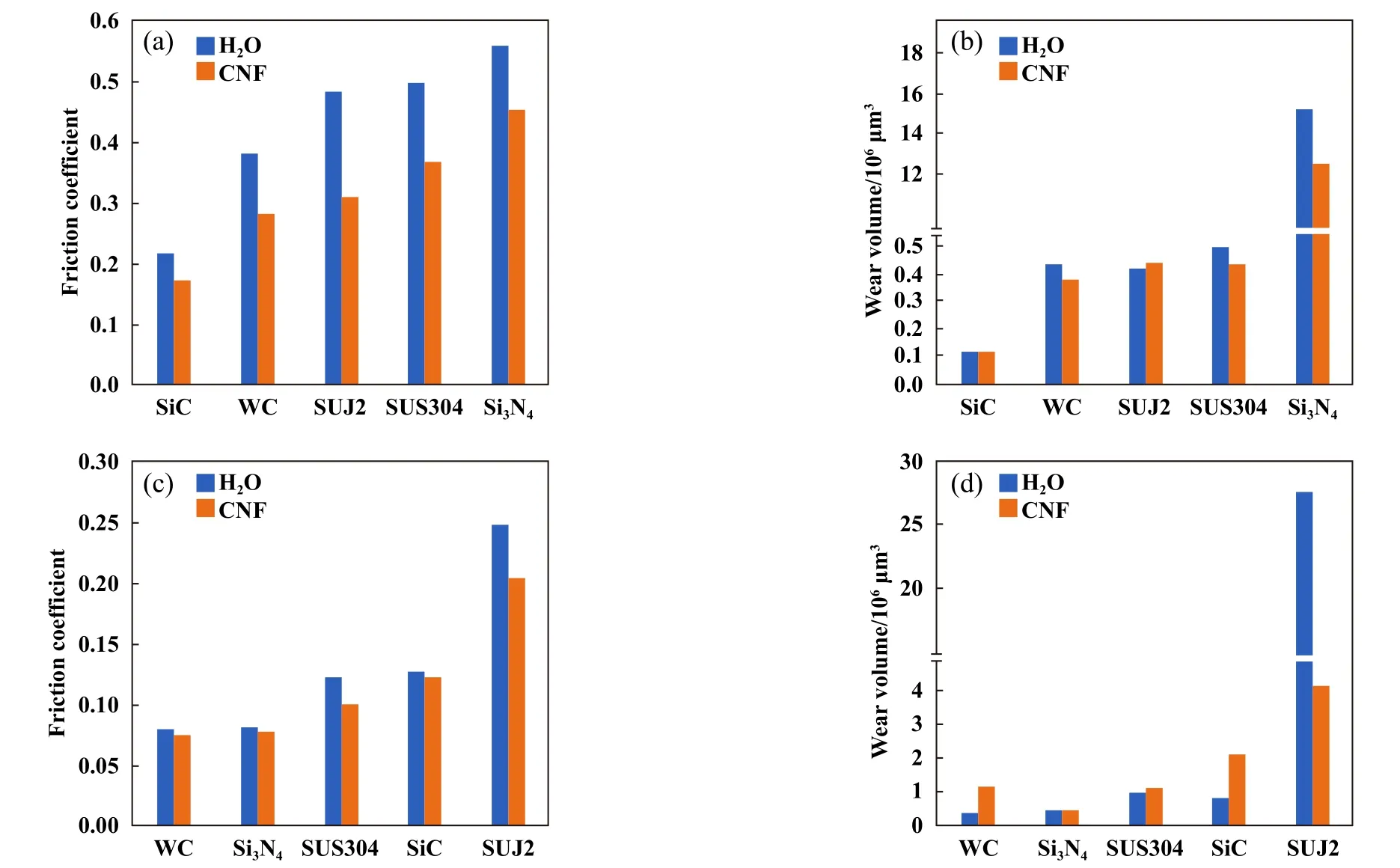

Hakala等[43]直接将柑橘种子表面黏液用作水基润滑剂. 经研究发现,该黏液主要由CNF和带电半纤维素组成,并且二者表现出很强的自调对齐倾向. 摩擦测试发现,该黏液减摩性能相当优良,可使聚乙烯/不锈钢摩擦副的摩擦系数减小至0.03的低摩擦水平. 他们认为,CNF自调对齐行为是发挥黏液卓越减摩性能的关键原因. Kinoshita等[44]采用球/盘法研究了多种摩擦副被CNF水分散液润滑的摩擦学性能. 结果表明(图3),当CNF质量分数为0.02%时,不锈钢(SUS304)、聚甲醛对偶盘的摩擦系数均有效降低,而与所使用对偶球的材质无关,且不锈钢的摩擦系数降低程度相对更大;低质量分数CNF则对不锈钢对偶盘的磨损行为几乎没有影响,但是当CNF质量分数超过0.2%后,不锈钢磨损量开始增大;CNF对聚甲醛对偶盘的抗磨性能则产生了明显的不利影响,即使质量分数极低时(0.02%)也会明显增加其磨损. 磨损界面分析证明,CNF在不锈钢、聚甲醛对偶盘上均未形成摩擦化学转移. Da Rocha等[45]用去离子水稀释含有CNC的工业润滑剂分散液而制备了纳米流体润滑剂,并采用销/盘法研究了其摩擦学性能. 结果表明,CNC质量分数、加载载荷和测试转速均是影响摩擦学性能的关键因素:当CNC质量分数较大时(不小于1%),摩擦系数达到了相对最低值(0.082~0.090);磨损率则随着CNC质量分数增大而逐渐降低,在质量分数、载荷和转速分别为1.25%、8.47 N和500 r/min的条件下,磨损率减少了近99%.

Fig. 3 Friction coefficient and wear rate of various friction pairs:(a~b) 304 stainless steel plate; (c~d) polyformaldehyde plate[44]图3 不同摩擦副的摩擦系数及磨损率:(a~b) 304不锈钢对偶盘;(c~d) POM对偶盘[44]

Zakani等[46]结合流变学研究了CNC水分散液的摩擦学性能. 结果显示,随着CNC质量分数增大,分散液的黏度、摩擦学性能和微观结构发生相应地演变(图4):在完全稀释质量分数范围内(小于1%),CNC呈现单分散状态,故而能通过界面吸附而对磨损界面起到修复作用,导致摩擦系数和磨损率均呈现下降趋势,此时黏度对摩擦磨损的影响忽略不计;然而在质量分数魏1%~2%的稀释范围内,虽然CNC修复作用对摩擦界面减摩抗磨的贡献继续增加,但是黏度随质量分数增大而呈数量级增长,抵消了修复作用所增加的贡献,结果致使摩擦系数和磨损率几乎维持不变,此时摩擦系统处于混合润滑状态;当质量分数超过2%时,黏度继续呈更大数量级增大而引起CNC聚集成团,黏度影响开始超过CNC修复作用,导致摩擦系数和磨损逐渐增大、磨损界面粗糙度也明显增加. 该研究从流变学角度揭示了CNC质量分数与摩擦学性能间关联的深层机制. 另外,Zakani等[47]还考察了超声波处理对CNC水分散液的润滑性能的影响. 结果表明,当超声能量处于4~50 kJ/(gCNC)范围时,超声波处理能够显著提高CNC水分散液的润滑性能. 相比不经超声波处理,超声波处理的CNC分散液的摩擦系数和磨损分别降低了25%和30%.

Fig. 4 Consistency factor, friction and wear and dispersion microstructure respectively as a function of CNC concentration[46]图4 稠度系数、摩擦磨损和分散液微观结构分别随CNC质量分数的演变[46]

近期,纳米纤维素用作水基润滑添加剂的研究开始与广泛工程实际紧密联系,通过结合具体工况来研究纳米纤维素的减摩抗磨效果[48-52],继而有力推动了该方面工程应用. Shariatzadeh等[48]采用CNC水分散液润滑泥浆泵轴/轴封摩擦副. 经摩擦试验发现,若不考虑泥浆影响,当CNC在分散液中质量分数为2%时,摩擦系数最大可降低2/3,磨痕宽度、深度相应减少了近50%;若用SiO2磨砂来模拟泥浆泵的真实工况,当CNC的质量分数为3%时,摩擦副粗糙度大幅度降低,超过纯水润滑近7.5倍,极大地延长了轴/轴封的服役寿命.这种优良的摩擦学性能主要归因于CNC沿着摩擦剪切力方向的取向排列行为(剪切诱导形成手性向列液晶相). 姜天奕等[49]将CNC粉体机械分散在复合切削液(水/油混合相)中用作润滑添加剂. 沉降测试和流变学试验证明,当CNC在切削液中质量分数处于0.1%~1.0%范围时,它在切削工作液中呈现出较好的分散稳定性.摩擦学测试发现,高强度、高模量和低密度的CNC可以在不影响切削液的润湿性能、冷却性能的情况之下,有效增强切削液的减摩抗磨作用. 另外,Liu等[50]、Samylingam等[51]和Samykano等[52]将纤维素纳米晶分别用于纳米流体冷却液、水基切削液和金属加工液,均发现了与上述研究相似的结果.

用作水基润滑添加剂是纳米纤维素的摩擦学应用研究最为深入的方向,已证实质量分数是决定摩擦学性能的最关键因素,并深层揭示了质量分数的影响机制,但是如何提高纳米纤维素的单分散质量分数、抑制黏度随质量分数增加对摩擦学性能的不利影响尚待深入研究.

2.3 润滑油添加剂

纳米纤维素天然具有较好的亲水性,虽利于其用作水基润滑添加剂,但却阻碍了其在润滑油(表现为疏水性)中实现均匀稳定分散,故为其用作润滑油添加剂带来了较大的挑战.

通过特定机械手段可使纳米纤维素在较高黏度润滑油中获得短时间的良好分散,这为其油基润滑应用提供了可能[53-55]. Awang等[53]通过研磨和超声波震荡方法将CNC分散在SAE40机油中而制备了系列质量分数的纳米润滑油. 流变测试显示,CNC轻微提高了机油黏度指数,当质量分数为0.1%时,CNC对改善机油综合性能最为有效. 经活塞裙衬摩擦测试研究发现,CNC能够显著降低磨损率,高载(98.1 N)低速(200 r/min)测试条件下,CNC最大可以使磨损率下降约69%,相对应的磨损界面也更加平滑. Delgado等[54]采用机械搅拌结合超声波震荡手段使CNC、CNF分别在蓖麻油中分散,并开展了流变学、摩擦学性能研究. 结果表明,无论处于边界润滑还是混合润滑,CNC和CNF均呈现出明显的减摩抗磨作用,并且与CNC和CNF质量分数、基础油黏度以及摩擦载荷大小紧密相关,如图5所示. 当质量分数为3.3%时,CNC、CNF分别使磨斑直径减少了约40%和36.7%,并且通过与蓖麻油酸形成氢键而明显增大了体系黏性.

Fig. 5 Friction coefficient curves and corresponding wear spot[54]图5 摩擦系数曲线以及相对应磨斑形貌的SEM照片[54]

基于上述机械手段,引入表面活性剂能够进行物理修饰,有助于进一步改善纳米纤维素的油基分散稳定问题. Rahmadiawan等[56]通过高速机械搅拌法将表面活性剂Span-60以及BNC共同混入多元醇脂的基础油内,并开展了综合摩擦学性能研究. 试验证明,按适当比例掺入BNC和Span-60后,基础油的黏度增大、摩擦系数降低及磨损率明显减小,当BNC与Span-60质量分数分别为0.6%和1.8%时,摩擦系数下降79%,磨损率减小了49%.

机械手段、物理修饰均不能改变纳米纤维素的表面亲疏性质,故而其油基分散稳定问题得不到根本解决,使摩擦学性能无法完全发挥. 面对该问题,研究者开发出酯化、酰胺化和聚合物接枝等多种改性手段[57-58],打开了纳米纤维素油基润滑应用新局面. Zhang等[59]采用传统共反应剂法、机械活化辅助共反应剂法先将纤维素脂肪酰化,再通过高压匀质装置使之进一步细化成为纳米纤维素脂肪酸酯,并对其用作液体石蜡油润滑添加剂的性能进行了研究. 结果显示,该酯类使得液体石蜡油的抗磨能力和承载能力显著提高,并且随着取代度增大或脂肪链长度增加或纳米纤维素酯尺寸降低,磨斑直径逐渐减小. 抗磨和承载能力增强主要有以下两方面原因:长烷烃链的引入有效增强了润滑油的热塑性及成膜能力;酯化而形成的极性头(酯羰基、羟基)更容易吸附金属界面而形成保护性膜层.Li等[60]将CNC进行硬脂酰氯修饰后用作PAO基础油润滑添加剂. 通过接枝的硬脂链与PAO聚烯烃链缠结,修饰CNC (mCNC)与PAO油的兼容性获得极大提高,从而实现了良好的分散稳定性;摩擦试验表明,相较PAO油、PAO/CNC混合油,PAO/mCNC混合油呈现出相对最低的摩擦系数和磨损,相应润滑机理如图6所示:mCNC不但对摩擦界面的磨痕起到了填补修复作用,而且通过其在基础油中良好的胶体稳定性而发挥了黏度调节剂作用,从而改善了边界润滑状态.

Fig. 6 (a) The illustration of modifying CNC by stearyl chloride and (b) the lubrication mechanism of PAO/mCNC hybrid oil[60]图6 (a) CNC的硬脂酰氯修过程与(b) mCNC的润滑机理[60]

最近,将纳米纤维素与其他纳米材料复配后用作润滑油添加剂的研究逐渐兴起[61-64],成为了深度拓展纳米纤维素摩擦学性能的有效途径. Hisham等[61]报道了将CNC和CuO的混合物(CNC-CuO)添加进SAE40机油中以改善摩擦学行为和热学性能的研究. 结果表明,经过磁力搅拌、超声波震荡,CNC-CuO实现了在SAE40机油中分散,其颗粒平均尺寸约80 nm;当CNCCuO的质量分数为0.1%时,摩擦力相比纯SAE40机油降低了54%;另外,调节CNC与CuO复配的比例还可以进一步优化减摩抗磨性能. Kadirgama等[62]采用机械搅拌、超声波震荡向SAE40机油中混入按1∶1体积复配的石墨烯纳米片(GNP)和CNC而制备了混杂型纳米润滑剂. 研究发现,当复配物体积浓度为0.10%时,纳米润滑剂呈现出较好的分散稳定性,经过90天静置而不产生明显沉淀;掺入适量复配物后,纳米润滑剂的热稳定性、导热性以及黏度均出现不同程度提高,表明该纳米润滑剂能够应用于多种润滑系统.

纳米纤维素用作润滑油添加剂已然成为了最受关注的研究方向,从机械物理分散到表面化学修饰、单独添加到复配使用均有报道. 然而,纳米纤维素的摩擦热敏感性极低,使之几乎不与摩擦界面发生摩擦化学反应,因此如何提高其摩擦热敏感性以丰富润滑作用机制需要进一步深入探索.

2.4 润滑脂添加剂

纳米纤维素用作润滑脂添加剂不仅可以改进润滑脂的减摩抗磨性能,而且由于其具有较大的比表面积和长径比,能够有效调节润滑脂稠度而起到稠化剂作用,因此也对润滑脂的流变行为和润滑油膜形成产生了深远影响.

Gorbacheva等[65]采用冷却和沉淀方法使纳米纤维素在有机溶液中发生相分离而获得了不同尺寸的再生纤维素纳米颗粒,经过溶液交换后将其加热搅拌而分散于柠檬酸三乙酯中用作增稠剂. 流变测试证明,该分散液的流变行为基本不受颗粒尺寸、物源的影响,但与颗粒质量分数紧密相关,致使分散液呈现出典型的类凝胶性质. 当颗粒的质量分数为7%时,该分散液会形成中等稠度的润滑脂. 摩擦学研究发现,相比柠檬酸三乙酯,该润滑脂在高载荷下具有更强的抗磨效果,而同时减摩性能几乎不变. Roman等[66]开发了1种甲醇基溶剂交换法,成功将CNF从水凝胶中交换至蓖麻油中而获得了CNF油凝胶,并对其热学性能、抗氧化性能以及流变性能进行系统调查. 结果证明,该CNF油凝胶具有良好的储存稳定性、热稳定性和抗氧化能力,而且表现出类似于传统锂基润滑脂的流变行为,特别是当CNF质量分数为1.4%时,黏稠度与传统锂基润滑脂基本相当. 该研究为制备纳米纤维素基的环境友好型润滑脂提供1种具有前瞻性的方法.

Li等[67]将CNC掺入锂基润滑脂中用作环境友好型添加剂,探究了CNC对润滑脂基本物理性能和摩擦学性能的影响. 结果表明,CNC对润滑脂的黏温特性有重大影响,故CNC掺入量必须限定在相对合理区间(质量分数为5%~10%,视润滑脂类型而定),以避免过度改变润滑脂的基本物理性质. 另外,他们还提出了润滑脂添加CNC后的润滑作用机制(图7):CNC不仅在摩擦界面沉积而起到了表面修复作用,而且通过增加黏度而增强了润滑脂的流体动力效应,从而引起摩擦系数和磨损量降低,最大分别可达16%和29%.

Fig. 7 Lubrication mechanism of CNC nanoparticles in various greases[68]图7 CNC在不同润滑脂中的润滑机理[68]

Ilyin等[68]通过先机械混合后加热蒸发的方法将CNF分散于柠檬酸三乙酯中而制备了1种可降解型润滑脂,并研究了其流变性能和摩擦学性能. 结果表明,润滑脂所含的CNF发生了相互缠结,致使该润滑脂呈现出类似凝胶的黏弹性,具有明显的剪切变稀和剪切增稠行为. 该润滑脂还具有优异的低温流动性,能够在温度低至零下50 ℃时仍能保持良好的流动能力. 另外,CNF在低质量分数时对摩擦表面起到了修补作用,而在高质量分数下形成了富铬的摩擦转移膜,导致该润滑脂有效地降低了摩擦表面的摩擦磨损.

纳米纤维素用作润滑脂添加剂还有较大探索空间,然而纳米纤维素添加量相较用作水基润滑添加剂或润滑油添加剂通常较高,因此引发润滑脂物理性质过度改变的问题亟需解决. 另外,如何拓展纳米纤维素对非极性润滑脂的适用性也需特别关注.

2.5 润滑电活性调控

纳米纤维素及其衍生物在绝缘润滑油中形成的分散液呈现出显著的电响应效应,通过外加电场能够有效控制纳米纤维素分散液的电流变性质,有望实现润滑行为的电活性调控.

García-Morales等[69]通过机械手段将CNF、CNC、纳米硅酸盐以及埃洛石纳米管分别分散于蓖麻油中制成了分散液,并系统研究了各分散液的电响应特性.试验结果证明,CNF、CNC以及纳米硅酸盐在外加电场作用下发生了界面极化,而埃洛石纳米管则不能;另外,CNF、CNC都表现出高电流变响应与低漏电流值间的良好平衡,表明了它们是深度研究电活性调控摩擦行为的理想材料. Delgado-Canto等[70]采用磁力搅拌、超声波震荡向蓖麻油中混掺CNF、CNC而制备了系列不同质量分数的分散液. 流变学试验表明,CNF或CNC的质量分数对分散液的介电特性有巨大影响.当CNF或CNC质量分数为4%时,分散液的电滞效应受到限制,呈现出限制性的电流变行为,即CNF、CNC均能赋予蓖麻油显著的电流变性质(图8). 摩擦学试验进一步证实,通过调控外加电场的强度(<40 V),CNF或CNC蓖麻油分散液在边界润滑、混合润滑区均能有效降低摩擦系数.

Fig. 8 Electrorheological behaviors of nanocellulose under the conditions of various electric field strength,concentration and shear rate[70]图8 纳米纤维素在不同电场强度、质量分数以及剪切速率下的电流变行为[70]

纳米纤维素的润滑电活性调控研究有望开发出“新一代”纳米纤维素基智能润滑剂. 然而,该方面研究目前还相当薄弱而鲜有文献报道,如何提高电活性调控灵敏度及精确度充满挑战.

3 总结与展望

纳米纤维素应用于摩擦学领域深度契合绿色摩擦学发展,已在聚合物增强填料、水基润滑添加剂、润滑油添加剂、润滑脂添加剂以及润滑电活性调控等方面取得了不同程度的研究进展,然而也均面临重要问题或挑战. 对此,未来纳米纤维素的摩擦学应用研究仍需重点关注以下代表性工作:

a. 探索低成本、高效率、环境友好的高亲水性和高亲油性改性手段,将有助于解决纳米纤维素用作填料的界面脆弱问题、提高纳米纤维素水分散液的单分散浓度以及改善纳米纤维素对非极性润滑脂的适用性.

b. 研究纳米纤维素的摩擦热敏感性的改进方法,例如杂合摩擦活性元素或者同其他异质组分进行纳米尺度复合,将极大丰富润滑作用机理内涵,有助于提高摩擦学性能和拓宽许用工况范围.

c. 提升纳米纤维素的润滑电活性调控的灵敏度、精确度,强化该方面的基础研究以深刻揭示调控作用机制,同时将研究推向工程应用,将有助于开发纳米纤维素基智能润滑剂.

——纪念摩擦学创始人乔斯特博士诞生100周年