不同电流下的电弧侵蚀对浸铜碳滑板/铬锆铜接触线磨损机理的影响

刘新龙, 周朝伟, 王冬云, 周新建, 胡明捷, 关 欣,张武略, 郑伊亭, 高明生, 杨文斌, 肖 乾

(1. 华东交通大学 智能交通装备全寿命技术创新中心, 江西 南昌 330013;2. 浙江师范大学 浙江省城市轨道交通智能运维技术与装备重点实验室, 浙江 金华 321004)

弓网系统是列车重要的引流装置,它主要是由受电弓碳滑板/接触线构成的一对摩擦副组成[1](图1),也是直接暴露在大气环境中的关键部件之一,极易受到外部环境的影响. 良好的弓网匹配是保证列车快速、稳定运行的关键因素. 列车运行过程中,由于接触线硬点、滑板磨耗不均、轮轨不平顺以及横风作用拉出值变化[2]等因素,会对弓网之间的接触压力产生负面影响,引起受电弓和接触线分离,弓网离线瞬间,当碳滑板和接触线之间的电压高于临界起弧电压时,必然会引发离线电弧[3],这种电弧会产生能量极高的电弧能量,直接导致碳滑板和接触线表面发生熔焊、汽化和溅射等异常损伤[4-6],严重加速了碳滑板的损伤,折损其服役寿命. 弓网电弧同时也会对接触线产生破坏,使接触线表面发生烧蚀,表面变得坑坑洼洼,甚至直接导致接触网断线.

Fig. 1 SEM and EDS analysis of carbon skateboard and contact wire图1 碳滑板和接触线表面的SEM照片和EDS表征

针对弓网电弧的研究,陈光雄等[7-8]的研究发现,碳滑板和接触线之间的离线距离较小时,主要发生氧化和黏着磨损,离线距离较大时,主要发生电弧烧蚀,在较低电流时,主要磨损机制为机械磨损. 而在大电流或者高速工况下运行时,电弧烧蚀是其主要的磨损形式. 杨红娟等[9-10]通过高速载流磨损试验机,探讨并研究了不同工况下的电弧放电对分层磨损的作用机理. 梅桂明等[11-12]探讨了碳滑板的分层磨损和电弧形成机理,并指出电弧烧蚀加速了碳滑板的磨损量. 郝静等[13]的研究发现碳滑板和接触线的熔池半径随着电流的增加而增大. 刘恩鹏等[14]对重庆6号线列车受电弓碳滑板进行分析,确认导致碳滑板V型异常磨耗的原因是弓网拉弧导致温升引起电气磨耗加剧所致.于晓英等[15]使用红外热成像仪及基于光学方法,对弓网电弧进行检测和分析,发现弓网电弧的能量场以及燃弧时长与电弧温度呈正相关,随着弓网电弧强度及持续时间的增长,电弧温度呈现升高趋势. 黄树智等[16]对刚性接触网运营后期弓网异常磨耗产生的原因进行了分析,并提出弓网之间在磨合期会产生大量的拉弧现象,服役寿命末期的碳滑板表面质量逐渐恶化,加速了弓网间的异常磨耗. 江丽[17]的研究发现,随着电流的增大,燃弧尖峰电压降低,电弧重燃次数增加,电压与弓网间隙距离呈指数增长的函数关系. 在低电压情况下的大电流是引发弓网离线电弧发生重燃的主要影响因素. 碳滑板和接触线的动态摩擦系数和接触电阻是评估其服役特性的主要参数[18],当弓网接触状态不佳时,接触电阻会急剧增大,在接触区域引发严重的过热现象[19-20]. 目前的研究极少探讨不同电流强度电弧侵蚀之后碳滑板与接触线的载流磨损机理演变规律,本文中通过设计不同强度的电流,对碳滑板进行电弧侵蚀. 接着再进行载流磨损试验,分析电弧冲击对碳滑板的损伤和性能衰减机理.

1 试验部分

1.1 试验材料及制备

本研究中碳滑板材料采用由东南某公司生产的浸铜碳滑板. 接触线采用Cr-Zr-Cu合金接触线,接触副材料的主要成分及物理性能列于表1和表2中. 碳滑板和接触线加工成小试样,样品的扫描电镜(SEM)照片和能谱(EDS)分析如图1所示,碳滑板表面的C和Cu成分紧密贴合,分布均匀. 为了消除初始表面粗糙度的影响,对碳滑板样品的接触表面进行抛光处理,接触线表面分别用400#、800#、1000#和1500#的金刚石砂纸进行表面打磨,除去表面不规则颗粒和氧化层.试验环境为室温环境,工况为干摩擦.

表2 浸铜滑板和接触线的主要物理性能Table 2 Physical properties of carbon skateboard and contact wire

1.2 试验方法

在进行载流磨损试验之前,所有碳滑板样品表面需经过电弧侵蚀处理,一共需要制备4种电流下(30、40、60和80 A)的电弧侵蚀样品,每种工况至少制备3个样品,并且有1组不经任何电弧侵蚀处理的碳滑板样品作为对比分析.

碳滑板表面电弧侵蚀处理的方法如下:将碳滑板和接触线安装在试验设备上下夹具上,使其处于良好的接触状态[图2(a)],接着分别施加不同的接触副电流(30、40、60和80 A);调整碳滑板和接触线的接触间隙,使碳滑板和接触线逐渐脱离接触,此时接触载荷逐渐降为0 N,同时电弧开始燃烧,界面温度迅速上升至1 200 ℃以上,碳滑板随着电流的增加迅速被烧红,如图2(b)所示;随后开启试验机,使电弧在碳滑板整个接触区域进行烧蚀,当燃弧时间达到60 s时,立刻关闭电源和试验机,表面电弧侵蚀的样品已制备.

Fig. 2 Preparation method of electric arc erosion to the surface of carbon skateboard and the erosive samples图2 碳滑板表面电弧侵蚀的制备方法以及制备好的样品

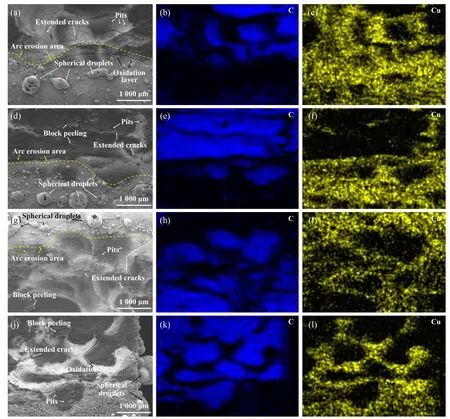

采用SEM对碳滑板样品电弧烧蚀损伤表面进行初步表征,并使用EDS对表面进行面扫测试,结果如图3所示. 经过电弧侵蚀之后,碳滑板表面出现大量的离散颗粒和黑色侵蚀坑. 强烈的电弧能量导致铜颗粒从基体中析出,并熔焊在一起形成不规则的球状颗粒[21-23],沿着碳滑板电弧侵蚀区域堆积了大量的瘤状物[图3(a)和(d)黄色虚线以下、图3(g)和(j)黄色虚线以上区域],从EDS结果可知瘤状物为铜的氧化物. 由SEM照片可知,在骤热骤冷作用下形成的扩展裂纹,不平整的暗黑色区域主要为C元素分布. 随着电弧侵蚀电流的增加,初始表面均匀的铜-石墨紧密结构被严重破坏,界面的Cu缺失更加严重. 碳滑板在经过电弧侵蚀之后,表面生成较厚的疏松层和熔焊层. 当电流达到80 A时,大量的球形瘤状物在碳滑板边沿处凝结[图3(j)],瘤状物的直径在10~90 μm左右.

Fig. 3 SEM micrographs and EDS analysis of tested carbon skateboard and contact wire by arc erosion:(a~c) 30 A; (d~f) 40 A; (g~i) 60 A; (j~l) 80 A图3 电弧侵蚀后的碳滑板表面形貌的SEM照片以及EDS分析结果:(a~c) 30 A;(d~f) 40 A;(g~i) 60 A;(j~l) 80 A

经过电弧侵蚀之后的碳滑板作为块试样,在往复式载流摩擦磨损试验机上采用块-圆柱接触方式进行碳滑板/接触线的往复滑动磨损试验,试验设备如图4所示. 本试验主要是对比分析不同电流下的电弧侵蚀对碳滑板/接触线载流摩擦磨损性能的影响,试验参数设计为固定参数,具体参数列于表3中. 载流磨损试验之后,采用SEM和白光干涉仪对碳滑板的磨损形貌进行分析测试,结合动态摩擦系数及接触电阻,评估其服役性能差异. 为了减小试验误差,每个工况下的试验均重复至少3次并采用平均值.

表3 试验参数Table 3 Test parameters

Fig. 4 Friction test:(a) main body of tester; (b) data collection system; (c) sample sizes (1. skateboard fixture,2. wire fixture, 3. semiconductor cooling plate, 4. refrigeration fluid inlet and outlet)图4 磨损试验设备:(a)试验机主体部分;(b)数据采集系统;(c)碳滑板与接触线尺寸(1.碳滑板夹具,2.接触线夹具,3.支撑板)

2 结果与讨论

2.1 摩擦系数和接触电阻

图5 (a~b)是5组摩擦副的动态摩擦系数和接触电阻(ECR)演变图. 可见,摩擦副的摩擦系数随着电弧侵蚀电流增加而上升,从0.036一直上升到0.065,电弧侵蚀电流为80 A时摩擦系数达到最大值(0.065),当电弧侵蚀电流高于40 A时,摩擦系数的波动较为明显,说明强烈的电弧冲击导致碳滑板接触界面发生了恶劣的变化,接触匹配质量下降导致了接触副的摩擦系数上升,5种工况下的摩擦系数总体演变趋势较为平缓,没有发生大幅度的上下波动. 从图5(b)可见,无电弧侵蚀的碳滑板接触副最大接触电阻为6.2 mΩ,磨损过程中保持在5 mΩ左右波动. 侵蚀电流为30 A时,其接触电阻为18 mΩ左右,高于40 A的接触电阻. 随着侵蚀电流达到60 A,其对应的接触电阻发生了剧烈的波动,其瞬时最大电阻为28.7 mΩ. 在80 A时最大接触电阻达到了34 mΩ,且波动幅值较大. 接触电阻的剧烈波动说明强烈的电弧侵蚀破坏了碳滑板表面Cu/C的均匀组织结构. 接触界面形成球形瘤状物(图3)随着磨损的进行逐渐剥落成第三体颗粒,直接导致了接触电阻的上升和波动. 从图5(c)所示的平均摩擦系数和接触电阻可知,摩擦系数随着电弧侵蚀电流的增加而逐渐上升. 接触电阻的总体趋势随着侵蚀电流的增加而上升,然而在40 A时出现较低的平均接触电阻值,碳滑板的初始表面粗糙度随着侵蚀电流的上升而增加,接触电阻的总体变化趋势与侵蚀电流成正比. 然而,当侵蚀电流为40 A时,存在1个表面粗糙度最佳值,在这个表面粗糙度下接触电阻的总体变化较稳定且处于较低值[20].

Fig. 5 Friction coefficient and ECR of all tested samples:(a) friction coefficient; (b) ECR, (c) average friction coefficient and ECR图5 接触副的摩擦系数和接触电阻:(a)摩擦系数;(b)接触电阻;(c)平均摩擦系数和接触电阻

2.2 接触区域的温升效应

图6 所示为试验过程中,采用红外热成像仪捕捉的接触界面的红外成像,以及在载流磨损试验过程中接触界面的温升. 从图6中可知,不同电流下的接触区域温升差异明显,接触区域的温度主要集中在碳滑板和接触线接触区域. 无电弧侵蚀的碳滑板接触副界面温升是68.8 ℃. 在侵蚀电流为30 A工况下,其接触区域的瞬时最大温度为91 ℃,而在40 A时温升略有下降,为73.4 ℃. 侵蚀电流为60 A时的界面温度是108.4 ℃. 当侵蚀电流为80 A对应的是124.5 ℃. 可见接触区域的温升与前文所述的平均接触电阻成正比.界面的温升主要是由机械摩擦和焦耳热产生的. 由于试验参数一致,5种工况下的机械摩擦热基本相似,差异较大的是碳滑板/接触线界面焦耳热导致的界面温升,焦耳热与接触电阻的平方值成正比,因此当接触电阻波动剧烈且处于较高值时,接触区域的界面温升也会上升至较高值[24].

Fig. 6 Infrared thermal imaging and the temperature rise of the contact areas图6 接触区域的红外热成像及温升

2.3 磨损形貌及磨损机理

图7 (a~d)是4种侵蚀电流工况下,碳滑板磨损形貌的SEM照片. 可见,4种工况下都未能观察到连续的磨痕,表面磨痕边沿处残留了大量球状颗粒凝结. 在磨损区域有明显的犁沟,非磨痕区域有不规则的扩展裂纹和未被磨平的熔焊层[如图7(a)和(b)中放大图所示]. 由EDS图可知,灰白色区域主要是Cu的氧化物分布,暗黑色区域的元素主要是C元素. 大小不一的电弧侵蚀坑出现在非磨损区域[如图7(b)所示黄色箭头所示],并且当侵蚀电流增加时,电弧侵蚀坑更加密集.这是由于强烈的电弧能量冲击导致碳滑板中的铜相大量析出并残留下侵蚀坑. 另外,界面出现了不同程度的块状剥落,这是电弧侵蚀形成的疏松层和熔焊层与碳滑板基体的结合力较弱,在磨损的过程中容易发生块状剥落和脱离,并形成更多的离散颗粒[25-26]. 由以上结果可知,在4种电流工况下损伤界面均有明显的犁沟,因此不同工况下主要的磨损机制为磨粒磨损和氧化磨损.

图8 所示为碳滑板磨损区域的三维形貌和二维轮廓图. 碳滑板磨痕区域外有许多不规则的坑洼区(如红色箭头所示),这些是残留的电弧烧蚀坑和剥落的熔焊层. 随着侵蚀电流的增大,碳滑板的最大磨损深度呈非线性增加,其中40和60 A的最大磨损深度较为接近,分别是262.17和275.98 μm. 由图8(d)可知,侵蚀电流为80 A的碳滑板磨损深度最大,为328.96 μm,几乎是30 A的3倍,说明电弧侵蚀能量破坏了碳滑板表面的Cu/C组织结构,Cu/C之间的结合力降低,在磨损过程中易发生剥落.

Fig. 8 3D morphology and 2D profile of wear traces under different erosive current:(a) 30 A; (b) 40 A; (c) 60 A; (d) 80 A图8 不同侵蚀电流下碳滑板磨损区域的三维形貌和二维轮廓图:(a) 30 A;(b) 40 A;(c) 60 A;(d) 80 A

不同的侵蚀电流导致碳滑板表面出现大量的电弧侵蚀坑,且电弧的侵蚀能量与电流强度有关,电弧侵蚀导致接触区域大量的铜颗粒液化并凝结是诱发磨粒磨损的主要原因. 在40 A时碳滑板/接触线的摩擦系数和接触电阻均出现了较低值,因此40 A对应的碳滑板粗糙度是“粗糙度最佳值”. 当侵蚀电流为30和40 A时,随着载流磨损测试的进行,接触界面的侵蚀坑逐渐磨平,接触界面的磨损区域平稳;然而侵蚀电流为60和80 A时,由于电弧产生的侵蚀坑较深,磨损测试结束后,碳滑板接触区域仍然残留较多电弧侵蚀坑,在接触区域有较多的接触“凸峰”,容易产生应力集中导致界面持续产生磨屑. 综上所述,电弧侵蚀之后的碳滑板表面凝结了大量的球状颗粒,这主要是从基体材料析出的铜的氧化物[图9(a)],并在碳滑板表面形成不规则的熔焊层以及裂纹. 载流磨损测试开始时,这些球状物颗粒与接触线接触,此时界面的有效导电路径(图9黄色箭头所示)较少,因此初始接触电阻较高. 载流磨损试验过程中,球状物逐渐被磨平并发生剥离[图9(b)],形成大量磨损颗粒. 随着磨损试验的进一步持续进行,接触区域的磨损颗粒逐渐增多,接触线和碳滑板的接触状态持续恶化,因此接触电阻发生剧烈的波动. 然而由于碳滑板表面不规则区域逐渐磨平,一定程度上增加了界面的电流通过路径[图9(c)],因此磨损后期接触电阻有一定的下降趋势.

Fig. 9 The wear mechanism during the current-carrying process:(a) copper substrate material precipitation process;(b) wear stripping process; (c) diagram of current path图9 载流磨损过程中磨损机制分析:(a)铜基体材料析出;(b)磨损剥离过程;(c)电流路径示意图

3 结论

本文中探讨了不同的电流下产生的电弧侵蚀对碳滑板表面载流磨损机理的影响,分析了不同的电流能量冲击对碳滑板的损伤行为,比较了不同工况下的磨损机制和电弧的影响作用规律,结论如下:

a. 电弧侵蚀电流强度增加,碳滑板表面的Cu缺失更加严重,同时留下不规则电弧侵蚀坑、熔焊层和扩展裂纹.

b. 经电弧侵蚀之后,Cu从碳滑板表面大量析出并在碳滑板表面凝结成瘤状物,Cu/C间的均匀结构被破坏是导致摩擦系数和接触电阻上升的主要原因.

c. 载流磨损过程中,碳滑板/接触线界面主要发生了磨粒磨损和剥落,引起接触电阻剧烈波动;在磨损试验后期,界面的不规则凹凸区域逐渐被磨平,接触电阻有一定的下降趋势.