燃气轮机排气装置叶片结构与制造工艺优化*

刘 元 刘松涛

1.嘉兴南洋职业技术学院 机电与交通分院 浙江嘉兴 314031

2.浙江内曼格机械制造有限公司 浙江桐乡 314500

1 优化背景

燃气轮机是一种重要的动力设备,广泛应用于电厂及其它大功率动力输出场合,具有极强的适配性,能够实现多种发电模式,不仅可以作为电网的调峰机组,而且更多用于电网的基本负荷发电,同时能满足日益严格的环保要求[1-2]。就世界范围而言,燃气轮机发电已成为电力结构中的重要组成部分,我国已成为世界最大的燃气轮机潜在市场。

排气装置是燃气轮机的重要辅机之一,主要功能是引导气体流向其它设备,实现能源再利用,保护转子轴承在稳定的温度下运行[3-4]。转子轴承是燃气轮机运行的重要部件,造价昂贵且维修困难。为轴承提供一个安全稳定的运行环境非常重要,既能降低运行成本,又能提高燃气轮机的可靠性和安全性。由于电力行业的特殊性,燃气轮机的计划外停机不仅会对电厂自身的经济效益产生影响,而且会对电网产生冲击[5]。特别是在我国,燃气轮机多在用电高峰月份或时段进行调峰运行,此时停机很可能造成区域性停电,进而影响人们的生产和生活。在某种程度上,燃气轮机发电机组设备可靠性水平取决于燃气轮机核心技术的掌握和国产化进程。

笔者以国内某超临界重点发电项目配套燃气轮机辅机的研制为基础,重点针对SGT6-5000F排气装置的制造关键技术进行研究,对燃气轮机排气装置叶片结构与制造工艺进行优化。

2 排气装置结构特点

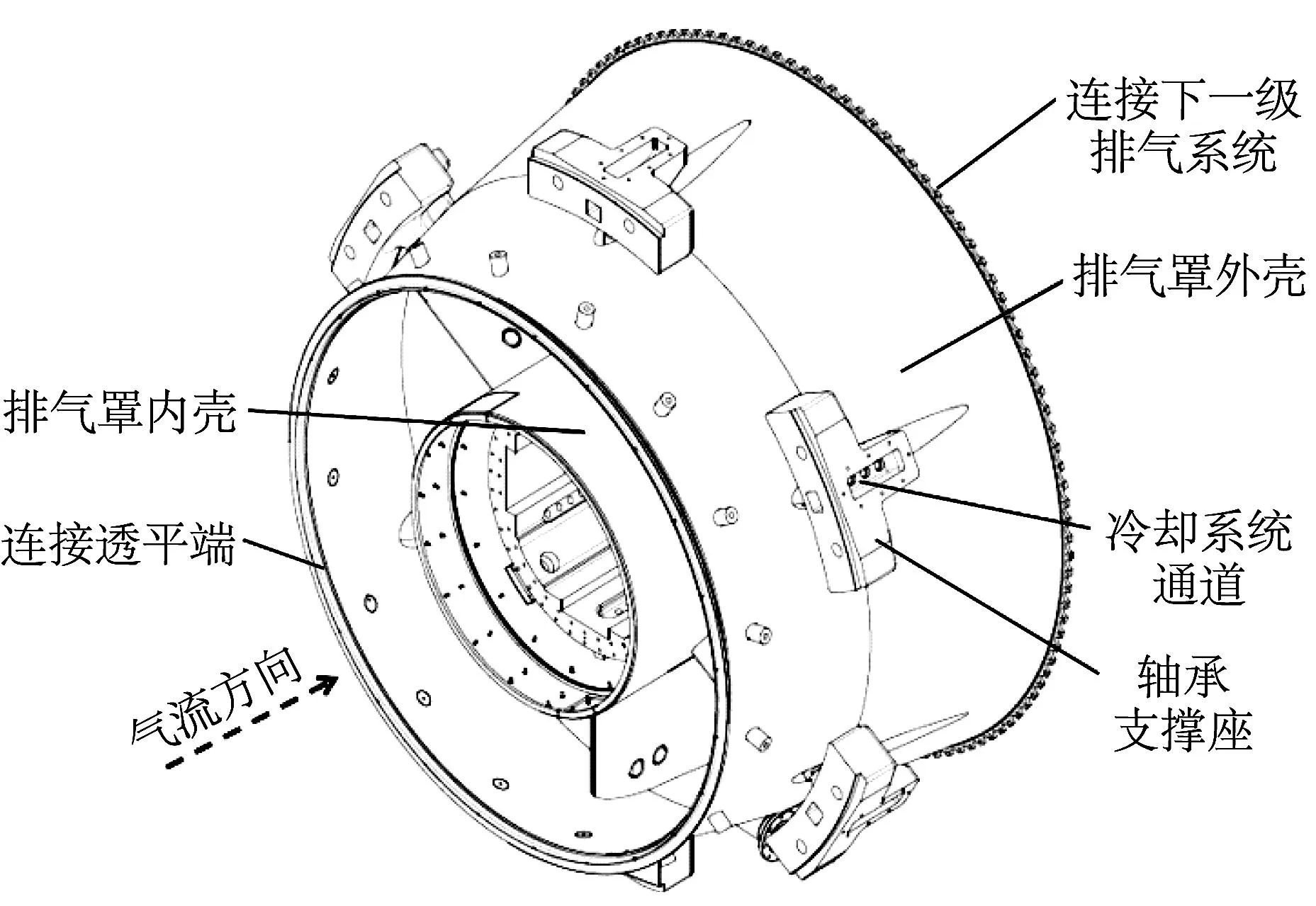

排气装置是燃气轮机的重要辅机,作用是对排出的空气进行导向、消声,引导气流进入余热锅炉,有效利用余热或经过冷却过滤排入大气,保护系统稳定运行,提高能源利用率。SGT6-5000F排气装置直接与燃气轮机燃烧室相连,运行温度高,气流冲击大。转子轴承固定在内部,排气罩必须具备高强度、高耐温、高稳定性,确保空气流动高效,转子运行稳定。排气装置结构如图1所示,主要组成部分有排气罩外壳、排气罩内壳、轴承支撑座、隔热系统、冷却系统等。

图1 排气装置结构

排气罩外壳和排气罩内壳由六个叶片连接,是排气装置的主要支撑结构,并组成空气流动通道。

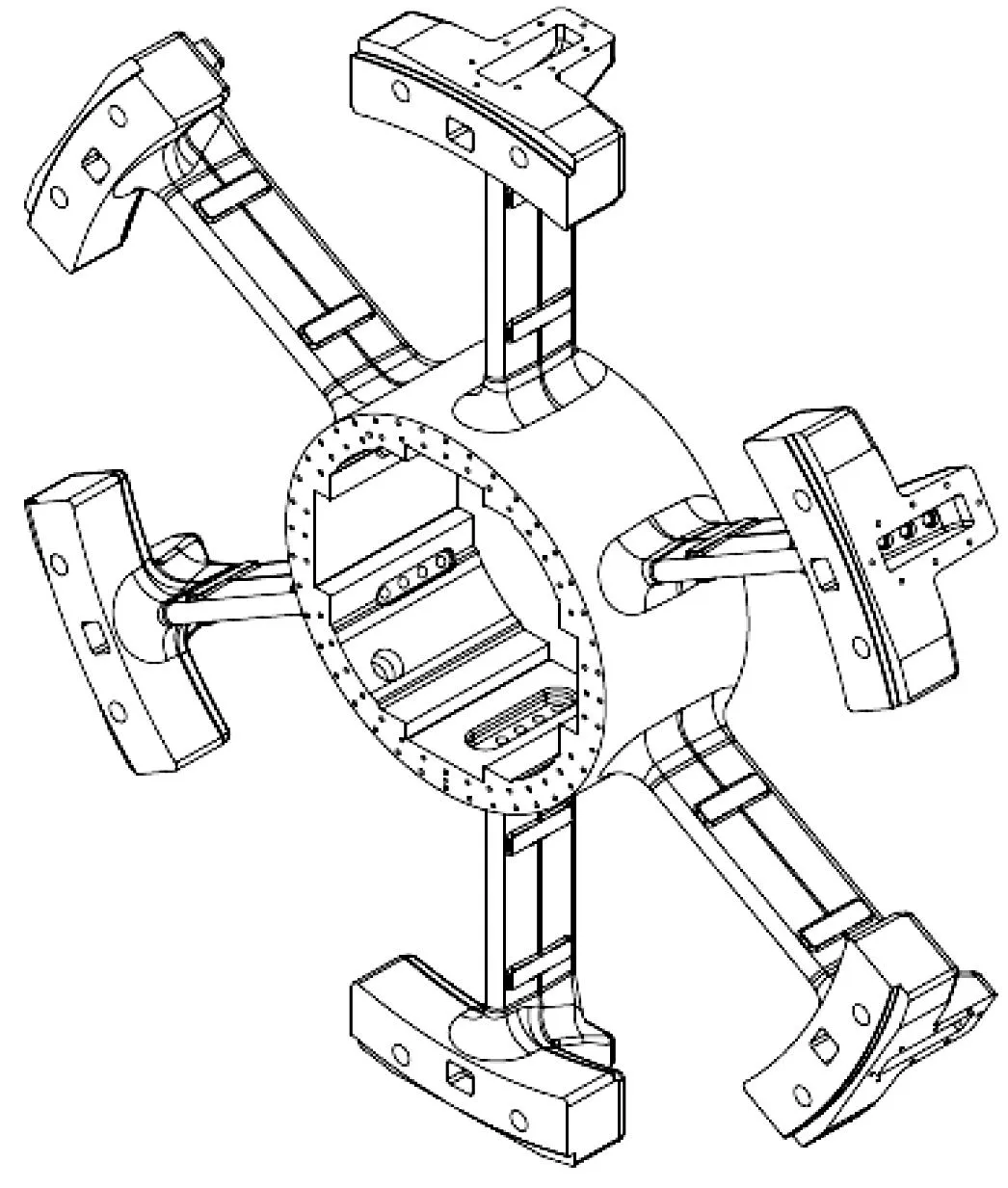

轴承支撑座安装于排气罩内外壳和叶片之间,主要作用是安装转子的轴承,以确保转子高速稳定运行。轴承支撑座如图2所示。

图2 轴承支撑座

隔热系统分为两个部分。一个部分是排气罩外壳的隔热,主要作用是防止余热过多损耗,提高热能的利用率。另一个部分是轴承支撑座六个叶片的隔热,主要作用是保护轴承,控制轴承室的温度,确保轴承的稳定性。

冷却系统通过循环空气的冷却,降低轴承室的温度,为轴承提供适宜的运行环境。

3 排气装置叶片结构优化

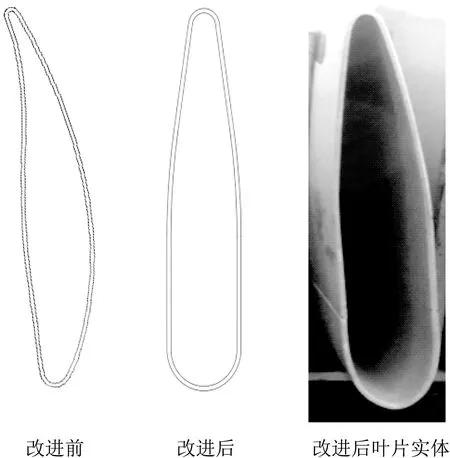

排气装置一共有六个中空叶片,用于安装轴承支撑座,这是排气罩内外壳唯一的连接件。叶片位于空气流通通道内,叶片的设计必须满足结构功能及刚性、强度要求,还必须满足对入口气流流动阻碍最小化要求。利用PROE软件建模,并用ANSYS前处理软件进行网格划分,以保证复杂流场的计算精度。给定边界条件为入口平均压力、入口平均温度、排气段出口静压力,采用CFX软件对优化设计前后方案进行三维流体动力学计算[6-7]。

排气装置叶片前端直接面对涡轮末级出口来流的冲击,该处气流流速快,损失大,流场分布复杂,是影响排气段整体流动性能的关键因素。通过结构强度计算和空气流速等模拟分析,考虑实际加工生产工艺和结构强度需求,改变叶片的弧度,优化型线为流线型,叶片结构完全由圆弧和直线段组成,可以减小高速气流对叶片的冲击及流动损失,延长叶片使用寿命,提高排气段流动效率,有效满足燃气轮机实际使用要求。排气装置叶片结构型线如图3所示。

图3 排气装置叶片结构型线

4 排气装置制造工艺优化

4.1 制造材料

排气装置排气罩主材原计划选用厚度为12 mm的347不锈钢,但钢厂生产周期长,且价格较昂贵,为降低成本要求和提升产品竞争力,经过综合性能对比、计算和分析模拟验证,结合实际运行环境分析,选用耐腐蚀性、耐高温性、抗蠕变性、焊接性、热强性与347不锈钢相近的321不锈钢作为排气罩主材,可以满足排气装置稳定运行的要求。确认后续的排气装置均采用321不锈钢,降低了制造成本,提高了产品在行业中的竞争力。

4.2 焊接材料

排气装置结构焊接原设计选用E347T1-1焊材,计算分析完全满足运行要求,但是客户现场反馈,在长期高温运行过程中,焊缝有出现裂纹的情况,远低于排气罩的计算寿命。经研究,需要使用能满足高温运行性能良好,能提升燃汽轮机可靠性,能延长排气罩实际寿命,减少现场维护费用的焊材。通过计算分析论证,选用ERNiCr-3焊材,可有效克服E347T1-1焊材在高温下长期运行性能不稳定的缺陷。虽然ERNiCr-3焊材比E347T1-1焊材成本提高10倍左右,但是提升了燃气轮机的可靠性,延长了排气罩的寿命,减少了现场维护的费用。

4.3 焊接工艺

燃气轮机结构尺寸大,工作环境复杂,运行稳定性要求高,对整体结构的焊接成型要求高,排气装置同样如此。制造中,最重要也是最难的是装入轴承支撑座后最终焊缝的焊接。排气装置上下两端法兰分别于透平端与第二级排气罩精密相连,精密尺寸必须通过焊接来保证。由此,对于排气装置,优先推荐采用整体组装焊接,完成后整体机加工[8]。由于组装完成后体积庞大,能满足加工要求的大型设备较少,且机加工费用昂贵。对此,经研究并进行工艺试制,先分体机加工,再利用特定工装组装焊接,严格控制工艺流程,能顺利保证尺寸及性能要求。以上技术的采用在较大程度上降低了制造成本,提升了行业竞争力。

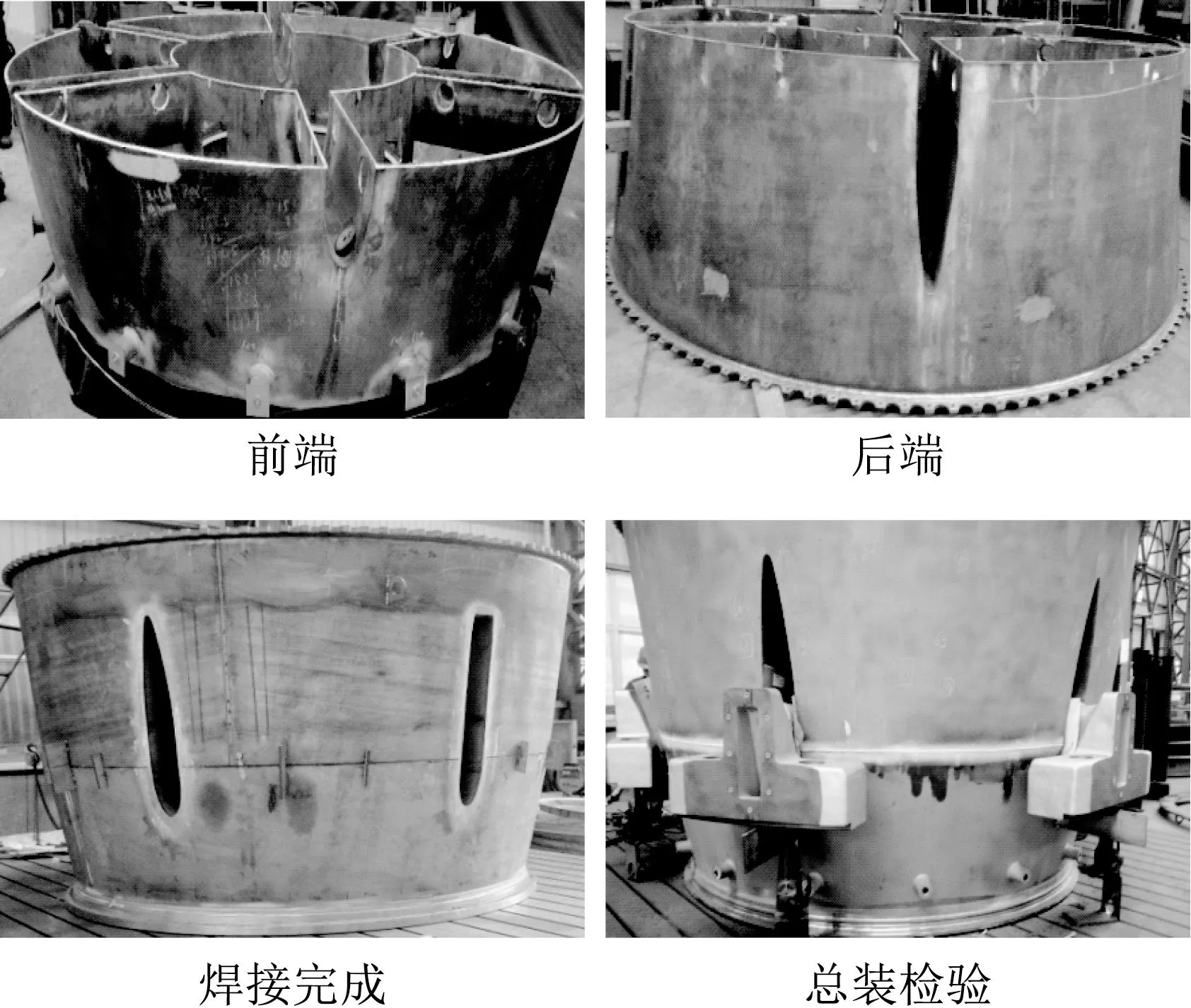

对于排气罩主材12 mm厚度的321不锈钢,在焊接过程中会产生较明显的应力集中及收缩量不规律,不利于后续加工装配和实际运行。对此,优化焊接工艺,采用特定的焊接工装,并且采用预加热保温、双工位同时对称焊方式,进行小电流慢速焊,减少热输入,有效控制变形量及焊接收缩不均匀问题[9-10]。依据材料特性,反复试验得出最优的热处理温度为860~890 ℃。辅以特定的热处理工装固定,既能保证去除焊接应力,又能将变形最小化,确保产品的重要尺寸要求。加工完成后的排气装置如图4所示。

图4 加工完成后排气装置

5 结束语

笔者对国内某超临界重点发电项目配套燃气轮机排气装置的结构特点进行了分析,优化了叶片结构及关键部件的制造工艺。

利用PROE及ANSYS相关处理软件对排气装置叶片进行模拟分析,优化叶片型线,创新叶片结构,减小叶片所受的冲击,提高叶片的可靠性。内部运行温度达到598 ℃,排气质量流速达标,为571kg/s,转子在3 600 r/min转速下稳定运行。

优化了排气装置的制造材料、焊接材料、焊接工艺及热处理工艺,提升了排气罩的可靠性,延长了寿命,降低了制造成本,减少了现场维护费用,提高了排气装置在行业中的竞争力。