电动汽车真空泵结构与性能分析

杜 伟 张少伟 辛庆锋 孙福禄 余云龙 梅光焕

重庆睿蓝汽车研究院有限公司 重庆 400700

1 分析背景

纯电动汽车使用真空泵作为制动助力系统时,踩下制动踏板,即输入制动踏板压力。利用大气压和真空泵产生真空负压造成的负压差,将踏板力按照特定助力比放大,然后通过制动主缸将制动液压力传递到四个车轮端的制动器,从而实现汽车制动。根据新能源汽车的整车状况,真空泵的主要性能指标表现为成本、结构大小、耐久性、噪声振动等。叶片式电动真空泵运行稳定,振动噪声小,但制造复杂,成本偏高,且不能长时间工作。膜片式电动真空泵成本低,运行摩擦小,功率偏低,可长时间运行,但尺寸大,振动强。笔者以某纯电动汽车为例,对两种真空泵的结构与性能进行分析。

2 叶片式电动真空泵

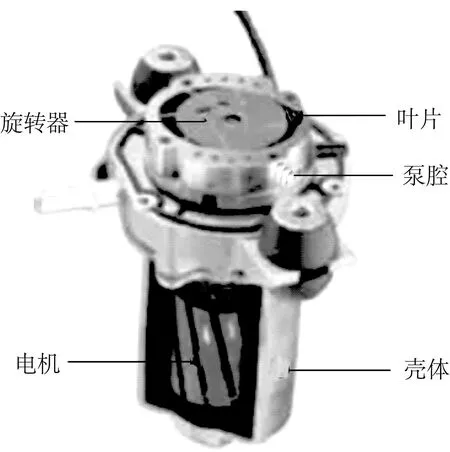

叶片式电动真空泵结构如图1所示,主要由电机、叶片、泵腔、旋转器、壳体等组成。

图1 叶片式电动真空泵结构

叶片式电动真空泵的工作原理是当电机通电后,电机将电能转换为机械能;电机带动旋转器转动时,旋转产生的离心力使旋转器中的叶片紧贴在泵腔内壁旋转;转动使每两个叶片组成的容积空间变化,进而压缩空气;借助两个叶片间气体的压力将空气排出真空系统,从而获得真空。叶片式电动真空泵尺寸较小,技术相对比较成熟,但是旋转时产生的摩擦会导致泵体温度上升快,因此难以长时间运行。

3 膜片式电动真空泵

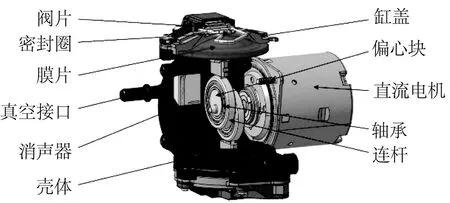

膜片式电动真空泵结构如图2所示,主要由直流电机、阀片、偏心块、密封圈、膜片、真空接口、消声器、缸盖、轴承、连杆、壳体等组成。

图2 膜片式电动真空泵结构

膜片式电动真空泵中,膜片安装在连杆机构上,曲柄连杆则直接与电机相连。电机旋转,带动曲柄连杆及膜片进行往复运动,通过膜片的容积变化来达到进气和排气效果。此时,单向阀有隔绝气体单向流动的趋势,从而达到抽取真空系统中空气的目的。膜片式电动真空泵运行产生的摩擦较小,因此可以长时间运行,但尺寸较大。选择较大的电机功率,可提高膜片式电动真空泵的抽真空能力。

4 真空泵性能分析

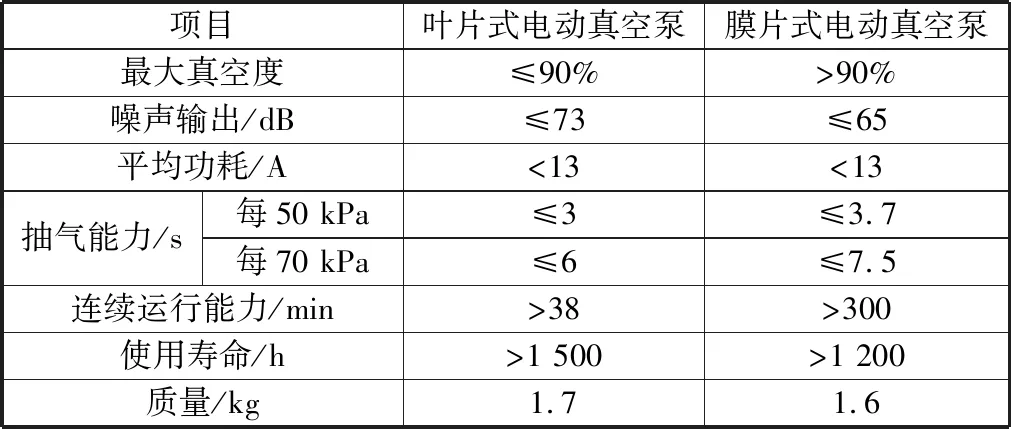

对叶片式电动真空泵与膜片式电动真空泵进行性能比较,见表1。

表1 真空泵性能比较

考虑到真空泵是电动汽车的唯一真空源,为确保其在寿命周期内提供所需的真空度外,还需要验证真空制动系统的安全性与舒适性,如真空度恢复能力、驾驶者制动踏板感觉及真空泵自身可靠性等。

某车型真空泵的真空度恢复曲线如图3所示。测试车辆静态启动真空度,车辆在未启动的状态下,连续踩制动踏板,将真空助力器内的真空度消耗到与外界大气压相等,再启动车辆,记录真空度达到的最大值及恢复时间。由图3得出,真空度最大为81 kPa时,叶片式电动真空泵的恢复用时为9.13 s,膜片式电动真空泵的恢复用时为10.82 s,二者比较,膜片式电动真空泵抽气速度慢。

对该车型的制动踏板感进行测试,当车速为80 km/h时,不开启任何电器负载,变速器置于N挡,以20 mm/s的速度踩下制动踏板,直至车辆停止。制动踏板感测试结果见表2,g为重力加速度。两种真空泵制动踏板感的性能表现相当,以-0.8g加速度为例,叶片式电动真空泵踏板力为90.8 N,踏板行程为43.9 mm,膜片式电动真空泵踏板力为91.3 N,踏板行程为43.4 mm。膜片式电动真空泵表现稍差于叶片式电动真空泵,但相差不大。

对该车型的制动力进行测试,将车速提升到110 km/h,不开启任何电器负载,变速器置于N挡,待车速降低到100 km/h左右时,以30 mm/s的速率踩下制动踏板,连续三次制动,每次踩制动踏板间隔时间为2 s左右。制动力测试结果见表3。两种真空泵制动力表现相当,以第三次制动-0.6g加速度为例,叶片式电动真空泵踏板力为66.3 N,真空度为69.1 kPa,膜片式电动真空泵踏板力为69.1 N,真空度为61.5 kPa。膜片式电动真空泵表现稍差于叶片式电动真空泵。

5 结束语

汽车的制动性能是汽车安全行驶的重要保障,制动系统的真空泵性能尤为重要。

笔者从叶片式电动真空泵和膜片式电动真空泵的结构及工作特性出发,通过整车制动性能试验,分析了真空泵在真空助力制动系统应用的必要性,为电动汽车真空泵的选型提供依据。