基于流固耦合的屏蔽电机多物理场仿真分析

王康, 刘晓红, 柯坚

(西南交通大学机械工程学院, 四川成都 610030)

0 前言

屏蔽电机属于特种电机, 由于它具有无泄漏、 结构紧密、 高可靠性等特点, 常和泵组成一体化结构用来输送易燃易爆、 放射性、 有毒、 高温高压气液体,已广泛应用于民用、 工业及航空航天等领域[1]。 通过定转子之间的循环介质对电机进行冷却, 且在电机定子的内侧和转子的外侧装有屏蔽套, 防止冷却介质发生泄漏[2], 所以屏蔽电机运行时, 其内部温度分布及散热情况十分复杂, 而其温升直接影响泵载系统的安全性和可靠性。

关于电机温度场国内外已有相关研究。 李藏雪等[3]采用计算流体学方法, 通过将理论解析与实验测量的水磨耗值作为热源输入, 对比外置换热屏蔽电机内部温度场的差异。 丁树业等[4]建立了周向1/8 的电机计算模型, 采用有限体积法计算了外置换热屏蔽电机的温度场分布。 李藏雪等[5]采用有限体积法求解了电机的温度场, 分析了铁芯材料轴径向导热系数对电机温度场的影响。 陈卫杰等[6]发现定子齿压板的温度主要受定子绕组温度的影响。 索文旭等[7]根据计算流体力学原理, 得到了电机及主泵部件的温度场和流体场分布规律。 毕晓舜等[8]借助有限元分析软件对小功率真空干泵用驱动电机的温度场进行了计算分析, 分析了冷却系统参数对电机温升的影响。 曹君慈等[9]对高速列车异步牵引电机的流体场和温度场进行了分析, 探究了不同通风结构对牵引电机温度场的影响。此外一些学者采用新颖的神经网络算法对电机的温升进行了预测[10-11], 为电机温升预测开辟了新方向,但现在普遍采用的方法仍是热网络法和有限体积法。周醒夫[12]以330 MW 汽轮发电机三维温度场为对象,分别采用热网络法和有限体积法进行有限元分析, 并对比计算结果与实验数据, 得出有限体积法的计算精度更高、 误差更小的结论。

综上所述, 电机温度场一直是国内外学者研究的热点, 且目前的研究大多集中在外置换热器的屏蔽电机上, 对于内置换热器的屏蔽电机则鲜有报道; 或者对计算域的模型采用周期对称处理来减少计算量, 忽略了实际工况下电机的几何结构并不一定对称, 可能会造成边界条件的改变。 因此, 本文作者以一台采用内置换热器换热的屏蔽电机整机为例, 采用有限体积法对电机进行热分析, 研究热态额定运行工况时电机内部各个部件的温度与流场分布规律, 为后续开展电机在温度场影响下的热应力计算及其冷却系统的改善提供参考。

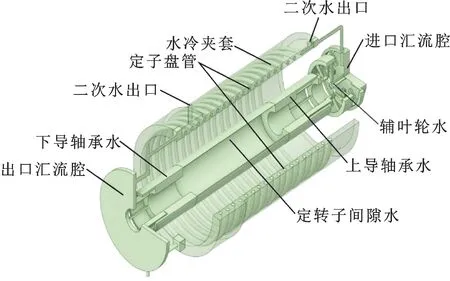

1 几何结构

文中研究的屏蔽电机为立式鼠笼三相四极异步电动机, 额定转速为3 000 r/min, 频率为50 Hz, 采用内冷循环的散热方式, 其定子绕组形式为双层叠绕组。 该屏蔽电机的物理模型包括水冷夹套、 定子盘管、 上下法兰、 上下导轴承、 辅叶轮、 推力轴承、 隔热屏、 定转子铁芯、 定子绕组以及转轴等, 如图1 所示。 与文献[4-6]中的屏蔽电机冷却回路一次水采用外置换热器进行换热不同, 文中所述屏蔽电机中一次冷却回路为一个死腔(如图2 所示): 电机启动前冷却回路内部预先充满了冷却介质, 电机启动后一次水在冷却回路中封闭内循环, 在水冷夹套中与二次冷却水完成热交换, 继而流入进口汇流腔中; 进入汇流口后, 一次冷却水依靠位于电机上部的辅叶轮旋转产生的离心力甩出, 经辅叶轮升压后, 一部分水向下流动, 冷却及润滑止推轴承; 另一部分水直接向上流动, 冷却及润滑上导轴承后, 进入定转子屏蔽套间隙及下导轴承中冷却润滑各部件, 最终汇入集流腔中,然后由定子下法兰中间隔为180°的孔道进入到定子盘管中的管程中; 由于定子盘管包裹在水冷夹套中,水冷夹套中的二次水从上部流入、 下部流出, 冷却电机内部构件后的高温一次水与较冷的二次水在水冷夹套中完成热交换后, 沿盘管流入进口汇流腔中, 完成一次水的循环。 为保证流固耦合模型计算域的连续性, 建立屏蔽电机固体域后, 在固体域的基础上通过布尔运算得到流体域, 该屏蔽电机的冷却循环系统拓扑如图3 所示。

图1 屏蔽电机几何结构Fig.1 Shielded motor geometry structure

图2 冷却介质回路示意Fig.2 Schematic of cooling medium loop

图3 冷却循环系统拓扑Fig.3 Cooling circulation system topology

2 物理模型

2.1 数学描述

以电机热态额定工况下的稳态温度场为研究对象, 热量的传递不考虑热辐射作用, 电机内部的热交换主要是以热对流和热传导2 种形式。 因此, 对电机温度场求解时, 导热方程中不包含瞬态项, 很大程度上降低了求解计算的难度, 在笛卡尔坐标系下, 电机各向异性介质的三维导热方程[13]如下所示:

式中:T为固体待求解温度;kx、ky、kz分别为电机内各种材料沿x、y、z方向的导热系数;qv为电机内发热部件的总热源;S1为绝热面;S2为对流面;α为对流换热系数;Tf为对流表面周围流体的温度。

由流体力学和传热学的基本理论可知, 冷却介质在电机内的流动与传热满足三大守恒定律, 其通用控制方程见式(2):

式中:ρ为密度;U为流体流动的速度矢量;φ为通用控制变量;Γφ为广义扩散系数;Sφ为广义源项。

此外, 经过计算, 屏蔽电机二次冷却水的雷诺数为70 402, 定转子间隙处的旋转雷诺数为51 211, 远大于临界雷诺数2 300, 所以电机内流体流动状态均为湍流; 同时定转子屏蔽套间隙和水冷夹套内沿径向流动空间尺寸仅有1.5 mm, 且其内部存在较多的间隙流道, 电机转轴转动会带动周围的流体转动, 这些区域中的流体受到黏性剪切力的支配, 在径向方向上的压力和速度梯度较大。 因此, 选用剪切应力传输(SST)κ-ε两方程模型[14]来描述。

2.2 边界条件

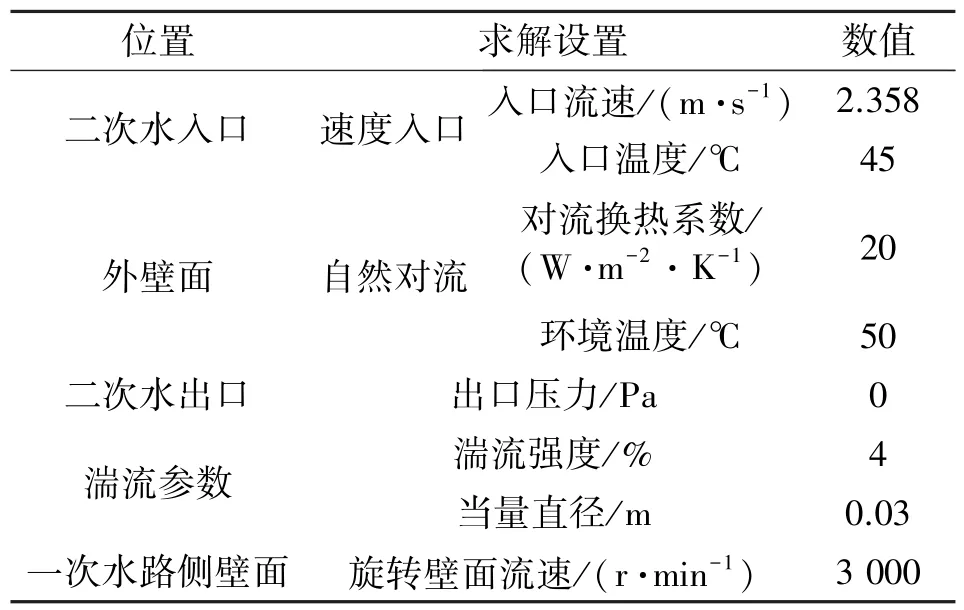

求解电机的温度场时, 需要给定求解条件, 根据其几何结构模型, 综合电机实际运行工况, 列出边界条件如表1 所示。

表1 边界条件Tab.1 Boundary conditions

电机运行时各部件产生的损耗是电机温度场计算的热源, 经电磁场计算得到各部件的损耗, 按照热源密度均布假设, 将计算得到的损耗换算成单位体积的热源密度并赋值到相应部件中, 电机各部分热源密度值如表2 所示。

表2 额定工况下屏蔽电机热源分布Tab.2 Heat source distribution of shielded motor under rated working conditions

在水流通道内, 所有内部流体与固体交界面都设置为对流耦合边界, 由于这些面都属于电机内部流固交界面, 且交界面上统一采用共节点方式处理, 以保证计算数据在交界面上可以有效传递。

2.3 网格划分

文中采用多面体网格对屏蔽电机计算域进行网格划分, 为保证流固交界面上对流换热计算的准确性,对定、 转子屏蔽套间隙, 一些狭缝和孔隙流道等部位以及定子绕组等发热部件进行了局部加密处理。 经多次试算及网格调整, 最终网格划分结果如图4 所示,网格数量为9.51×106, 整体网格的歪斜率小于0.82,歪斜率大于0.7 的网格占总网格数量不超过1%, 网格质量满足求解软件的要求。

3 计算结果及分析

3.1 压力场分析

图5 所示为屏蔽电机一次冷却回路计算域内流体静压分布云图。 可以看出: 辅叶轮的出口区域为电机内一次冷却回路的静压最高处, 沿着辅叶轮半径方向压力逐渐减小, 辅叶轮进口处压力最低: 这是由于转轴会带动辅叶轮高速旋转, 在辅叶轮的进口处形成负压, 在压力差的影响下, 进口汇流腔中的冷却水会沿着轴心孔向上流入辅叶轮中, 经升压后, 沿辅叶轮径向方向甩出, 继而冷却水可以克服后续的流动阻力,沿流道流动不断吸热, 与理论预期相符, 间接证明了计算结果的准确性。

图5 屏蔽电机内流体静压力分布云图Fig.5 Hydrostatic pressure distribution cloud map in the shielded motor

3.2 速度场分析

图6 所示为一次冷却循环回路中用速度数值表征的速度矢量图, 图中箭头的颜色和方向分别为流体合速度大小与流动方向, 速度矢量与实际工况下流体流动情况相一致。 可知: 冷却介质速度的变化主要处于旋转区域, 并在转子表面附近存在速度梯度, 越靠近转子旋转表面附近速度越大, 最高速度为51.7 m/s,速度最大处为辅叶轮的出口处。 这是由于在辅叶轮出口处旋转半径最大, 根据线速度公式, 速度与半径成正相关, 与理论分析一致。 在压差的作用下, 离开辅叶轮的冷却介质经过轴承导瓦间轴向布置的8 个圆孔和矩形孔流道, 到达并润滑上导轴承后, 继续向上流动进入到定转子屏蔽套之间的间隙。 速度矢量的方向与水平方向间的夹角沿轴向方向逐渐增大, 同时定转子间隙处的速度较大, 数值在3.39~22.77 m/s 之间,越靠近转子屏蔽套, 数值越大, 说明定转子间隙处流体流动大多处于湍流状态, 进而与定转子部件形成对流换热, 更好地带走热量。

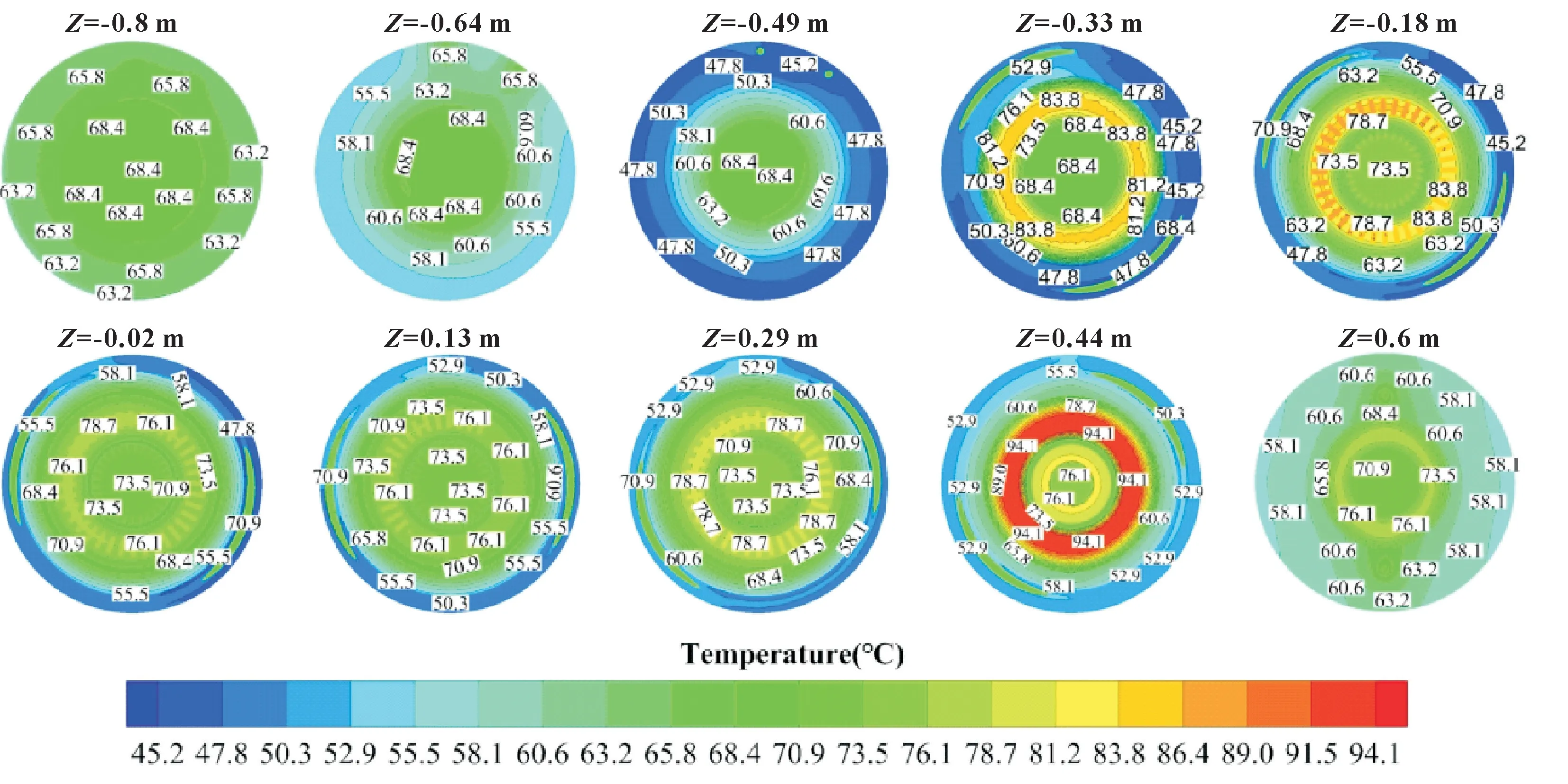

3.3 温度场分析

屏蔽电机在额定工况下运行时, 电机内各部件的温度直接决定电机是否能正常运行。 电机整体温度分布云图如图7 所示。 可知: 最高温度数值为343.3℃, 上部泵壳端面处下方部件的温度会受到影响, 所以隔热屏必须采用耐高温的材料才能保证电机的安全运行; 最低温度出现在二次水进水口处, 温度为45℃。 由图7 可知: 屏蔽电机的温度沿顶盖向泵壳方向逐渐升高, 中部区域定子绕组端部的温度明显高于周围各组件的温度。 这是由于转子部件的热量主要向定转子间隙和上下导轴承的冷却水传递, 而定子部件的热量会向屏蔽套间隙中的冷却水和外冷夹套中的冷却水传递, 温度分布规律与文献[4]相似, 区别在于定子绕组的峰值温度不同。

图7 屏蔽电机温度分布云图Fig.7 Temperature distribution cloud maps of shielded motor

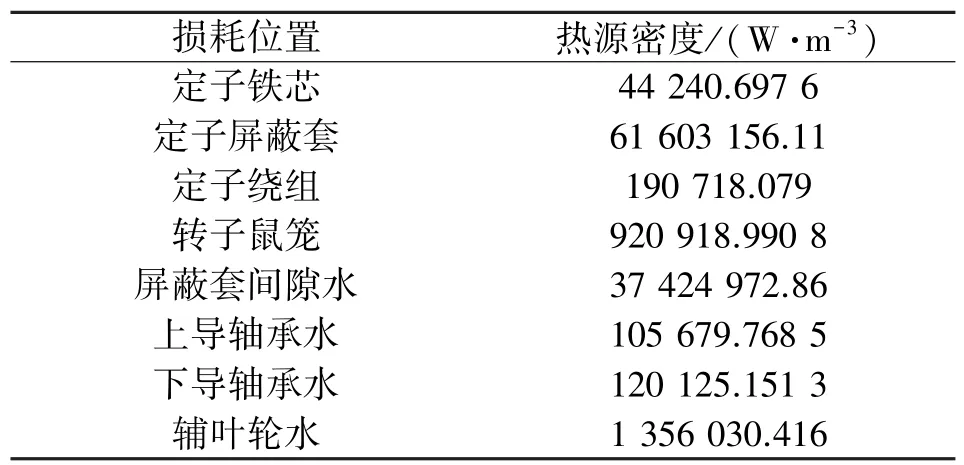

图8 给出了轴向方向不同Z取值截面等值线温度分布,Z取值范围为-0.8 ~0.6 m,Z轴的负方向为屏蔽电机顶盖位置, 正方向为泵壳位置。 可知: 沿轴向位置增大的方向, 在同一截面上, 定子铁芯最高温度位于径向中间区域, 越靠近定子绕组端部温度越高, 符合理论分析的预期; 沿径向方向, 固体部件的温度呈现出先逐渐增大再逐渐减小的趋势, 越靠近外部机座位置温度越低。 这是由于机座水冷夹套流过的二次水沿流道不断吸热, 机座与定子部件温差较小,定子部件产生的热量会向基座内衬传递, 其传递给机座的一部分热量最终会被二次水吸收带走。

图8 轴向方向上不同Z 取值截面温度云图Fig.8 Temperature cloud maps of sections with different Z values in the axial direction

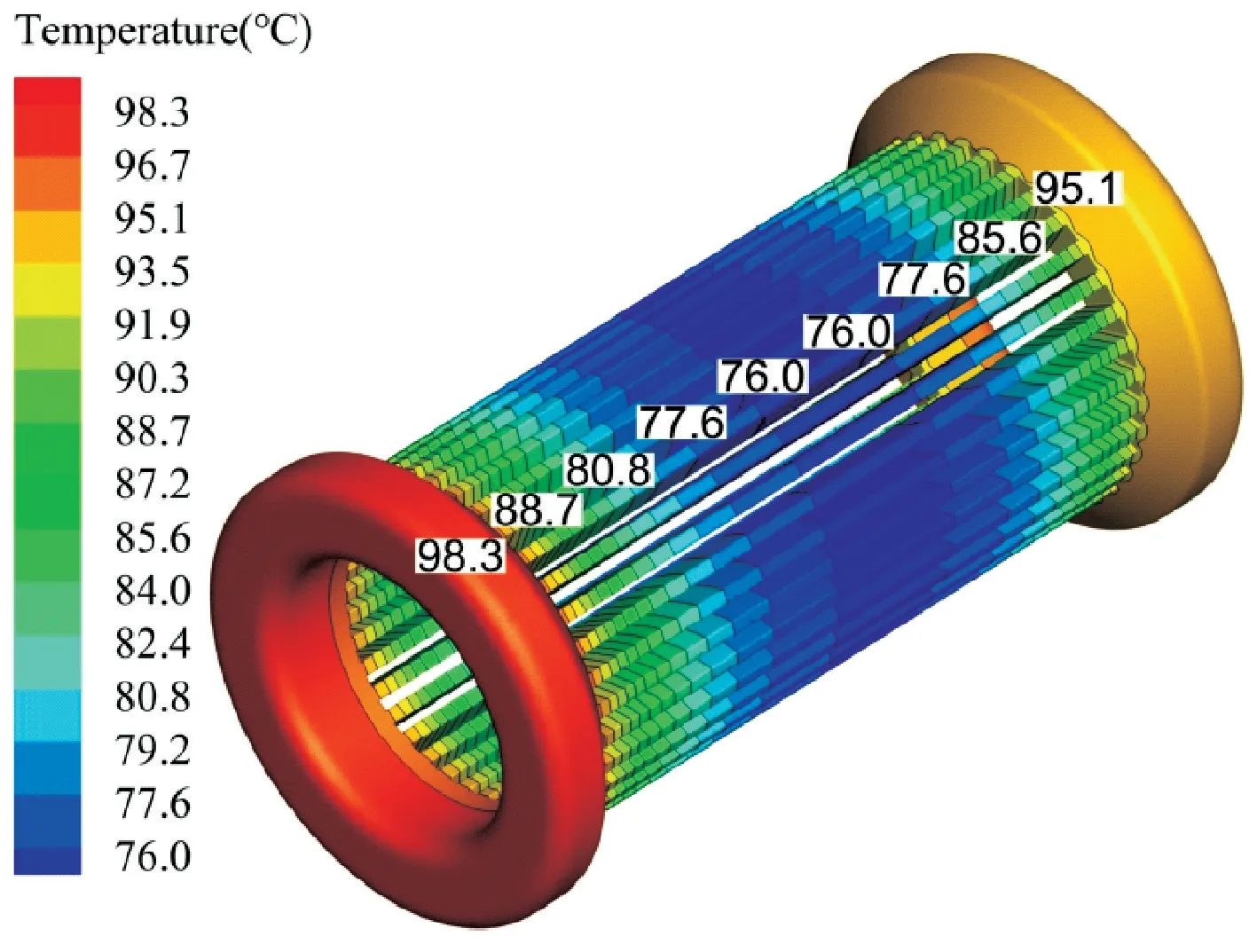

图9 给出了定子绕组温度分布, 绕组中存在着损耗, 且其外部包裹着绝缘层, 主要通过热传导和辐射的方式向周围传递热量, 其上下2 个端部置于端部填充当中, 散热能力较差, 是造成电机温升主要原因之一。 可知: 定子绕组两端温度高, 中间温度低, 最高温度为98.3 ℃, 电机绕组主绝缘按180 ℃考核, 说明电机温升安全, 出现在定子绕组的上端部。 这是因为定子绕组两端被端部填充包围, 绕组中段与定子铁芯充分接触, 绕组端部与端部填充、 端部填充与机壳的换热量要远远小于绕组中段与定子铁芯、 定子铁芯与机壳的换热量, 绕组上端部温度高于下端部是因为与之相邻的冷却水沿水道不断吸热, 水温逐渐升高,到达端部所在区域, 吸热能力降低, 在出口汇流腔处冷却水温度达到最大值, 使得传热温差减小, 端部填充向外散热减少, 与理论分析一致。

图9 定子绕组温度分布云图Fig.9 Temperature distribution cloud map of stator windings

为了便于分析屏蔽电机温度分布以及显示出电机内部定子部件的温度分布特点, 图10 给出了屏蔽电机各主要部件的温度分布云图。 由图10 (a) 可以看出: 屏蔽电机定子铁芯温升在径向方向上温差较大,由于铁芯轭部靠近机壳, 散热效果较好; 齿部邻近定转子间隙水, 热量会被冷却介质带走; 而中部因与定子绕组直接接触, 导致温升呈现两端高中间低的趋势。 分析图10 不难发现: 各部件在轴向方向上均呈现出温度沿高度方向逐渐增大的趋势。 这是由于上部靠近高温泵壳, 同时一次冷却水沿流动方向不断吸热, 到达出口汇流腔时温度达到最高, 换热能力降低。

图10 电机各主要部件的温度分布Fig.10 Temperature distributions of the main components of the motor: (a) stator core; (b) base; (c) rotor cage; (d) rotor shaft; (e) stator lower flange;(f) stator upper flange

由上述分析可知, 在热态额定工况下, 该屏蔽电机温升均满足技术指标要求。

4 结论

以采用内置换热方式的屏蔽电机整机为研究对象, 进行流固耦合仿真, 得到以下结论:

(1) 建立了屏蔽电机整机三维仿真模型, 屏蔽电机最高温度出现在定子绕组的上端部, 为98.3 ℃;由于绕组发热功率较高且置于绝缘层的包裹中, 其温升远高于其他部件; 同时电机各部件温度在轴向方向上呈现沿高度方向逐渐升高的趋势。

(2) 一次水流体域越靠近转子旋转壁面, 其流速越大, 流速最大位置出现在辅叶轮的最外侧。

(3) 热态额定工况下, 电机内各部件均处于安全状态。