强风沙环境下高速列车车体冲蚀特性研究

韩鸿, 金阿芳, 热依汗古丽·木沙

(新疆大学机械工程学院, 新疆乌鲁木齐 830017)

0 前言

近年来, 随着我国经济的飞速发展, 高速列车也发展迅速。 截至2020 年10 月1 日, 高铁动车最高时速为420 km/h[1-3]。 而新疆地处西北边陲, 风速极大, 经常飞沙走石, 著名的兰新高铁经过诸多风区,百里风区全长94 km, 每年大风天数超过100 d, 最大瞬时风速为60.2 m/s, 在某些时间段12 级以上风速连续时间超40 h[4]。 因为兰新铁路与大风风向垂直, 所以沙石会击碎车窗玻璃, 在横风作用下列车车身遭到冲蚀, 积沙掩埋轨道, 甚至出现列车倾覆、 脱轨的现象, 导致列车停运[5-6]。 在强横风下, 沙石对高速列车造成极大的经济损失, 对列车和人员也造成极大的安全隐患。 自1960 年起, 发生的安全事故已超38 起, 对经济、 安全等造成极大的损害[7-9]。

近些年来, 国内外的专家学者开展了一系列气动和冲蚀性能研究, 主要通过风洞实验、 实车实验以及数值 仿 真 进 行 研 究。 英 国 学 者COOPER[10-11]针 对APT-P 列车模型, 采用风洞实验的方法, 得到侧风情况下列车速度增加5%时, 列车倾覆的可能性会增加12%的结论。 PAZ 等[12]采用欧拉-拉格朗日法研究了沙尘暴环境下高速列车的安全性能, 发现沙粒对列车的冲蚀作用集中在鼻尖处, 当沙粒造成的撞击恢复系数每减小0.2, 对列车造成的阻力减小10%。 MYA等[13]研究了暴雨下列车的气动性能, 对雨滴进行处理, 并研究了降雨强度、 速度等因素对列车气动力的影响。 荷兰KHAYRULLINA 等[14]利用大涡模拟的方法, 研究了高速列车在大风情形下流场的特性, 当高速列车在流场作用下车速为140 km/h 和100 km/h时, 站在站台上的乘客会感到不适或者存在一定危险。 BAKER[15]利用风洞实验、 实车实验以及数值仿真, 对高速列车在横风环境下的气动性能做了大量研究。 CHEIL 等[16-18]利用风洞实验研究了不同路况对高速列车气动性能的影响。 我国在这方面的研究开展得较晚, 约20 世纪90 年代才开始。 田红旗[19]利用数值仿真、 实车实验、 水槽实验和风洞实验对高速列车的气动性能进行对比分析, 分析了每种方法的优缺点及适用范围。 李田等人[20]基于车辆-轨道耦合动力学和空气动力学, 提出了一种在沙尘暴环境下处理高速列车运行安全的半耦合求解方法。 张传英等[21]采用欧拉多相流模型, 研究了路堤上的列车受到风沙及横风影响的气动安全性能, 随着风沙强度的增大, 列车的气动性能下降。 近些年, 针对高速列车涂层冲蚀磨损的研究也逐步展开, 刘仁等人[22]利用冲蚀磨损实验机探究了高速动车涂层在不同角度和速度下的冲蚀磨损机制; 刘成楼、 隗功祥[23]制备了柔性环氧防腐底漆, 用于提高高速列车底架的涂层韧性和防腐耐磨性; 孙琳等人[24]研究了不同配比对高速列车抗风沙涂层的拉伸强度、 断裂伸长率、 耐磨性的影响, 制备出了最佳配比的涂层。

综上所述, 国内外学者对高速列车的研究多集中在风沙雨雪耦合对列车气动性能的影响, 而关于强风沙对高速列车冲蚀性能的研究较少。 本文作者以西北极端环境为背景, 分析沙尘暴环境下不同车速、 粒径、 风速对列车造成的冲蚀, 并选取列车受横风冲蚀最严重的基体区域进行实验及模拟。

1 高速列车空气动力学模型及边界条件

1.1 数学模型

文中选择CRH 车型进行仿真, 利用流体软件设定最高车速为350 km/h, 最低车速为150 km/h, 马赫数小于0.3, 将流动处理为不可压缩流动, 湍流模型取Realizableκ-ε两相控制方程。 模拟过程中忽略列车周围温度的变化, 所以不考虑能量方程的求解。Realizableκ-ε湍流控制方程[25-27]如下:

式中:κ为湍动能;ε为湍流耗散率;μ为分子黏性系数;μt为湍流涡黏性系数;ρ为电解液密度;xj为坐标分量;uj为平均相对速度分量;pκ为湍动能生成项;ϕ为滤波尺度;Eij为主流的时均应变率;ωk为角速度;Ωij为平均涡度;Ωij为平均旋转速率;C1、C2、A0、σε、σκ为模型常数。

1.2 几何建模和网格划分

以国内CRH 车型为原型建立文中的模型, 比例为1 ∶3, 如图1 所示, 列车高度为4 m, 宽度为3.5 m,长为80 m。 计算域如图2 所示。 为了尽可能节约计算资源, 提高计算机的利用效率, 对列车进行简化, 忽略受电弓、 门把手、 转向架对列车冲蚀的影响。

图1 列车的几何模型及车身材料选取Fig.1 Geometric model of train and selection of body material

图2 计算域及边界条件设定Fig.2 Computational domain and boundary condition setting

边界条件的设置如下: 入口1 设置为速度入口,入口2 设置为沙粒的入射速度, 出口1 设置为压力出口, 出口2 设置为自由流动出口, 地面设置为滑移壁面, 速度设置为列车速度。 列车及其余壁面均设置为无滑移壁面, 粒子的入射条件设置为面入射源, 粒子与列车及壁面的碰撞均为完全弹性碰撞, 设置为反弹条件, 忽略碰撞造成的能量损失。 经过网格划分的独立性验证后, 选择网格数量约为2 000 万。

1.3 离散相设置方法

为研究强沙尘条件下沙粒对列车的冲蚀影响, 忽略颗粒形状, 将沙粒近似为圆形颗粒, 采用基于Eul⁃er-Lagrange 体系的DPM 模型, 基于蒋富强等[28]的研究(见表1), 将沙粒粒径的范围设置为0.1 ~1 mm,因为48%以上的沙粒位于该区间内, 所以选取该区间的沙粒具有代表性。 基于郝贠洪等[29]的研究, 将入射粒子风速设置为12~35 m/s, 此范围基本涵盖了新疆地区可能出现的各种强度的沙尘天气状况。

表1 粒子分布区间占比Tab.1 Particle distribution interval ratio

使用流体模拟软件中的DPM 模型进行流体模拟,其中DPM 的控制方程和冲蚀磨损模型如下, 控制方程如下:

其中:u为气相速度;up为硬质颗粒的速度;μ为气体动力黏度;ρ为气体密度;ρp为硬质磨料颗粒的密度;dp为硬质磨料颗粒直径;Re为相对雷诺数;CD为曳力系数;gx为x方向重力加速度;Fx为x方向的其他作用力(含附加质量力、 热泳力、 布朗力和Saffman 升力)。

对于非球形颗粒CD采用HAIDER 和LEVENSPIEL[30]提出的如下表达式:

其中:φ=S/Sreal定义为形状因子,S为等体积球形颗粒的表面积;Sreal为颗粒的真实表面积。 当形状因子φ=1 时, 颗粒的形状为球体,φ越小, 颗粒的形状越不规则。φ<1 时,φ越小, 同样颗粒雷诺数下的拖曳力系数值越大。

冲蚀磨损方程如下:

其中:C(dp) 为硬质磨料颗粒粒径函数;α为硬质颗粒与喷嘴壁面的冲击角,f(α) 为冲击角函数;v为硬质磨料颗粒的相对速度函数,b(v) 为硬质磨料相对速度函数, 取2.6;Aface为雾化喷嘴的壁面面积。默认值为:C(dp)=1.8× 10-9,f=1,b=0。 在DPM中设置沙粒撞击列车的法向反弹系数和切向反弹系数, 如式(18) (19) 所示; 冲击角函数采用线性分段定义, 如表2 所示。

表2 冲击角线性分段函数值Tab.2 Impact angle linear piecewise function value

离散相法向反弹系数:

离散相切向反弹系数:

2 仿真结果与分析

2.1 列车速度对冲蚀率的影响

由图3 所示的冲蚀率云图可知: 列车的鼻尖和车窗处的冲蚀磨损率最大。 由图4 可知: 随着列车速度的增大, 冲蚀率和冲蚀率的增长率均逐渐增大。 随着车速由150 km/h 增加到250 km/h, 列车冲蚀率开始出现缓慢的增长, 随着车速从250 km/h 增加到350 km/h, 沙粒与列车的碰撞和反弹越来越剧烈, 出现多次二次碰撞。 当沙粒撞击列车后, 随着车速的增大, 沙粒的反弹和撞击加剧, 二次撞击的次数增加,对列车造成的冲蚀磨损伤害也越来越大。 同时, 由于受到横风的影响, 冲蚀率最大的位置出现在迎风侧,背风侧的冲蚀率相对较小。 因为在列车迎风侧出现最大正压区, 随着列车车速的增大, 正压区也越来越大, 最大正压区向迎风侧偏移, 冲蚀率也随着最大正压区的增大而增大, 由于涡流的原因, 在背风侧出现负压区, 负压区随着车速的增大而减小。 同时由于涡流的原因, 列车底部的沙粒反弹后又撞向列车, 造成列车底部也存在一定的冲蚀。

图3 不同车速下的冲蚀云图Fig.3 Erosion cloud maps at different speed: (a) 150 km/h; (b) 200 km/h; (c) 250 km/h;(d) 300 km/h

图4 冲蚀率随车速变化曲线Fig.4 The variation curve of the erosion rate with train speed

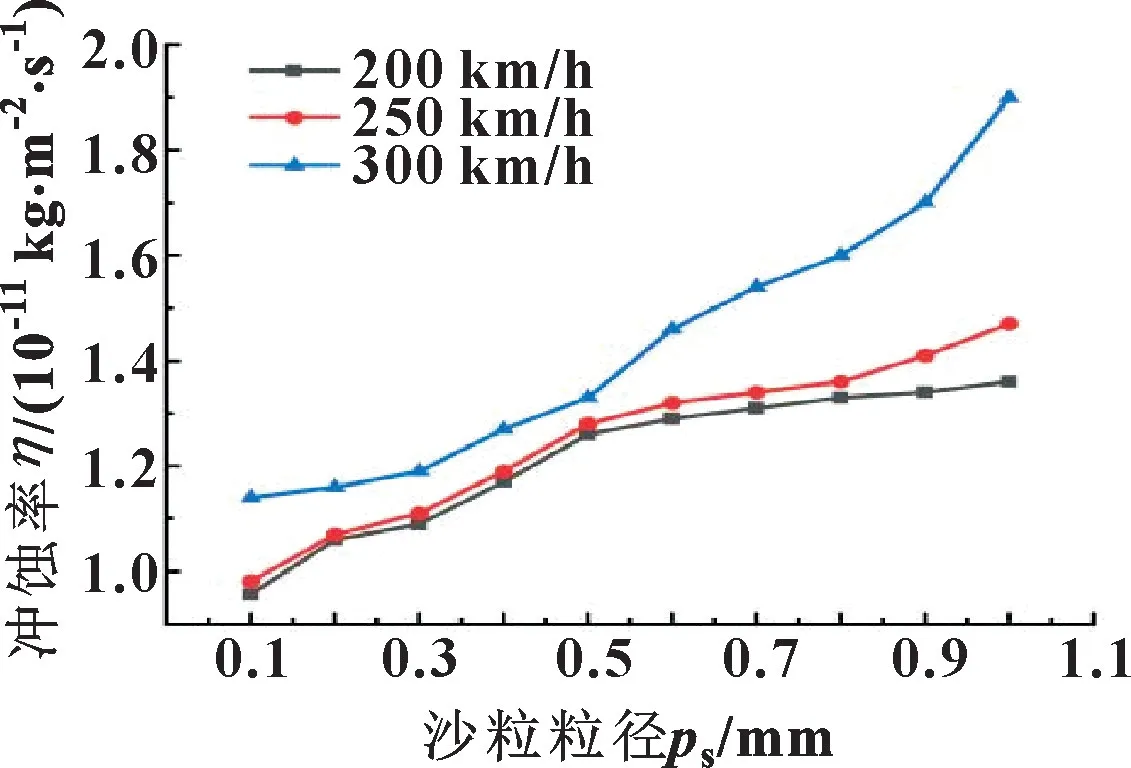

2.2 颗粒粒径对冲蚀率的影响

沙粒颗粒直径对冲蚀率有极大的影响, 根据蒋富强等[28]的研究, 选取0.1 ~1 mm 的沙粒粒径对冲蚀率进行研究。 由图5 可知: 随着沙粒粒径的增大, 在横风作用下列车的冲蚀面积和最大冲蚀率也不断增加, 因为随着沙粒粒径的增大, 在相同的风速下, 沙粒的动能越来越大, 当粒子撞向头车和尾车后, 沙粒经过多次反弹再次撞向列车, 对列车造成二次和多次冲蚀, 并且冲蚀粒子作用于车头和车身的形状逐渐由三角形向多边形过渡。 同时, 由图6 可知: 当高速列车处于较低车速时, 列车的冲蚀率先较剧烈增加, 之后增加得较缓慢。 可能是因为开始时, 随着沙粒粒径的增加, 沙粒的动能增加较为迅速, 冲蚀率增加较大; 当沙粒粒径继续增加时, 由于携带的沙粒相对减少, 动能的增加相对之前减缓, 反弹的粒子也相对减少, 所以对列车冲蚀率的增加相对减缓。 当列车速度达到300 km/h 时, 冲蚀率几乎呈线性增长, 冲蚀率的增长率维持在恒定值。 列车的速度较高时, 相对运动下, 相同的风速携带的沙粒粒子的动能较大, 所以粒子撞击列车后, 速度并不会立即减小为零, 还剩下相对较大的动能, 在列车表面经多次反弹后, 最终动能才会减为零, 所以冲蚀率一直呈线性增加趋势。 同时, 由图6 可知, 在粒径为1mm 时, 300 km/h的冲蚀率是250 km/h 的1.3 倍, 是200 km/h 的1.4 倍。

图5 不同沙粒直径下的冲蚀云图Fig.5 Erosion cloud maps of different particle diameters:(a) 0.2 mm; (b) 0.5 mm; (c) 1 mm

图6 冲蚀率随沙粒粒径变化曲线Fig.6 The variation curves of the erosion rate with particle diameters

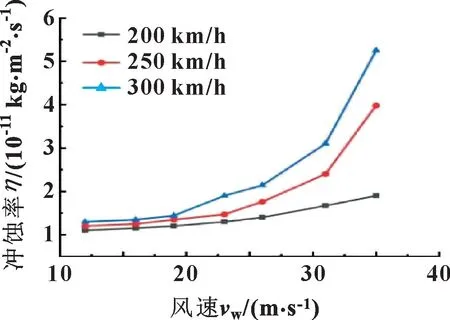

2.3 风速对冲蚀率的影响

研究风速对冲蚀率的影响时, 分别选取风速为12、 16、 19、 23、 26、 31、 35 m/s, 其中12、 16 m/s对应弱沙尘暴, 19、 23 m/s 对应中等强度沙尘暴,26、 31、 35 m/s 对应强沙尘暴。 由图7 可知: 随着风速的增大, 沙粒的速度和动能增大, 对列车的冲蚀磨损加剧。 当风速较小时, 沙粒对列车的冲击力可以分解为水平方向的微切削力和垂直方向的凿削力, 由于沙粒携带的动能较小, 主要的作用力水平方向的微切削力和垂直方向的凿削力均较小, 所以对列车的冲蚀率较小, 只对表面进行了磨削作用。 当风速逐渐增大时, 水平方向的微切削力和垂直方向的凿削力均增大, 水平方向的微切削作用与垂直方向的挤压作用均增大, 垂直方向的挤压力形成凹坑, 微切削作用与挤压作用相互增强、 相互促进, 导致冲蚀磨损率越来越大。 由图8 可知: 在列车速度较低时, 最大冲蚀率随风速的增长相对较缓慢, 当列车速度较大时, 最大冲蚀率的增长率增大, 此时粒子与列车发生剧烈撞击和反弹, 进一步增大了冲蚀率。 在风速为35 m/s 时,车速为350 km/h 的冲蚀率是200 km/h 的2.8 倍, 是250 km/h 的1.32 倍。

图7 不同风速下的冲蚀云图Fig.7 Erosion cloudmaps of different wind speed:(a) 12 m/s; (b) 23 m/s; (c) 35 m/s

图8 冲蚀率随风速变化曲线Fig.8 The variation curves of the erosion rate with wind speed

3 高速列车车体冲蚀磨损模拟及实验分析

3.1 几何模型及边界条件

对冲蚀磨损实验机内部进行1 ∶1 建模, 长为260 mm、 宽为200 mm、 高为80 mm。 基体距离入口120 mm, 基体长为60 mm、 宽为60 mm、 高为5 mm。为了尽可能节约计算资源, 提高计算机的利用效率,对冲蚀实验机内部进行简化, 利用MESH 划分网格并对边界层进行加密, 增长率设置为1.1。 进行网格无关性验证后, 选择网格数量约为280 万。 边界入口条件设置为速度入口, 出口条件设置为压力出口, 其余条件均设置为壁面条件。

3.2 仿真结果与分析

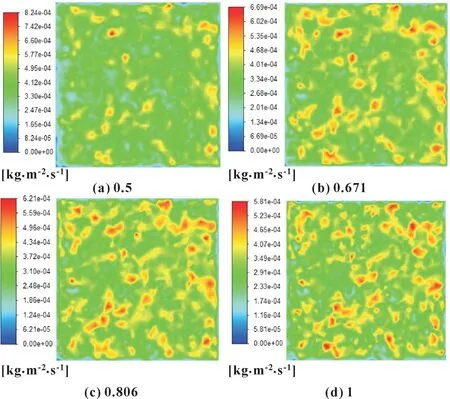

3.2.1 颗粒形状因子对冲蚀率的影响

由图9 可知: 随着形状因子逐渐增大, 列车的冲蚀率逐渐减小, 但冲蚀面积逐渐密集。 因为当形状因子较小时, 主要发生微切削磨损, 颗粒形状较为尖锐, 当形状因子较大时, 主要发生凿削, 所以磨损形状多为坑状。 而列车材料为典型的塑性材料, 所以微切削磨损是决定最大磨损率的主要因素。

图9 不同颗粒形状因子下试样的冲蚀云图Fig.9 Erosion cloud maps of samples with different particle shape factors: (a) 0.5; (b) 0.671;(c) 0.806; (d) 1

3.2.2 质量流量对冲蚀率的影响

颗粒的质量流量对冲蚀率也有着较大的影响, 如图10 所示。 随着颗粒质量流量的增加, 冲蚀的位置越来越密集, 冲蚀率也越来越大。 因为随着质量流量的增大, 风携带的沙粒越来越多, 沙粒的动能越来越大, 所以冲蚀率也越来越大; 后期增速减缓主要是因为后期携带的沙粒增多, 沙粒受到的阻力作用也增大, 所以沙粒的冲蚀率增速减缓。

图10 不同质量流量下的冲蚀云图Fig.10 Erosion cloud maps of samples with different mass flow rate: (a) 0.25 kg/s; (b) 0.5 kg/s;(c) 0.75 kg/s; (d) 1 kg/s

3.3 高速列车车身冲蚀磨损实验

实地测量高速列车的数据后, 选取头车车体处的位置, 选用车体处的材料, 如图1 所示, 试件尺寸为60 mm×60 mm×5 mm, 并利用冲蚀磨损实验机进行实验, 在进行冲蚀实验前, 用砂纸打磨试样并用丙酮清洗试样除去油污和氧化层。 实验中选用的主要冲蚀沙粒为棕刚玉, 密度为2 650 kg/m3, 沙粒直径为0.55 mm, 冲沙量为250 g/min, 每次冲蚀时间为10 mim, 每个试样重复4 次, 每次实验前后将试样放入带有酒精的超声波清洗仪清洗并晾干, 除去第一次实验所得数据存在较大的误差外, 剩余3 次利用FA2004 电子天平(精度为0.1 mg) 称取试件减少质量取平均值, 利用实验法求得冲蚀磨损率的表达式为

式中:m为试件减少的质量, kg;S为试件面积, m2;t为时间, s。

文中共研究了2 种实验条件对高速列车车体处材料冲蚀的影响, 设定的实验条件如下:

(1) 冲蚀的角度为垂直入射, 喷枪喷头距离试样为120 mm, 空气压缩机设定的压力为0.2 MPa,风速为13 m/s, 沙粒的形状因子分别设定为0.5、0.671 (正四面体颗粒)、 0.806 (立方体颗粒)、 1(球形颗粒)。

(2) 冲蚀的角度为垂直入射, 喷枪喷头距离试样为120 mm, 空气压缩机设定的压力为0.2 MPa,风速 为13 m/s, 沙 粒 的 质 量 流 量 为0.25、 0.5、0.75、 1 kg/s。

3.4 实验结果与分析

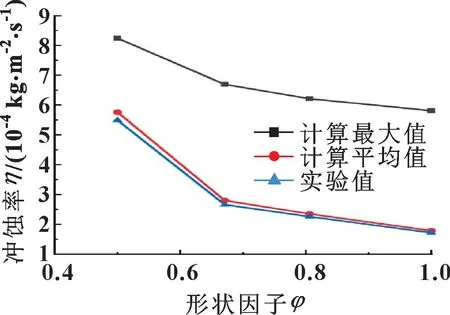

3.4.1 颗粒形状对冲蚀率的影响

由图11 可知: 在形状因子较小时, 由于列车材料为典型的塑性材料, 硬度小, 柔韧性好, 发生的冲蚀磨损主要为微切削磨损, 其表面主要的破坏形式为犁削和切削, 同时伴有凹坑的出现, 在沙粒撞向基材表面时, 可以分解为水平方向的微切削力和垂直方向的挤压力。 形状因子较小时, 粒子是比较尖锐的多边形, 所以对表面的破坏主要为微切削磨损, 同时由于沙粒的硬度远高于基材, 所以形状因子越小的沙粒微切削造成的冲蚀磨损与垂直方向的挤压力互相促进,造成的冲蚀磨损越大。 同时, 由于粒子为多边形, 较尖锐, 在一次冲蚀后, 粒子部分破碎, 剩余粒子仍然较大, 所以存在二次冲蚀的可能性, 总的冲蚀量为2次冲蚀量之和, 造成的冲蚀量较大。 随着沙粒形状因子逐渐增大, 粒子的尖锐程度逐渐减小, 水平方向的微切削磨损逐渐减少, 垂直方向的挤压力逐渐增大,在凹坑的前部出现材料的堆积, 形成挤出唇, 之后沙粒对挤出唇反复击打, 直至材料呈片状离开靶材, 此时主要的作用力逐渐变为垂直方向的挤压, 磨损方式也由微切削磨损逐步转为凿削磨损, 由于微切削磨损减少, 所以冲蚀磨损率下降。 当形状因子继续增大到1 时, 入射的粒子为球形, 此时垂直方向的挤压力达到最大, 在凹坑的周围出现材料的堆积, 基材表面出现多个凹坑, 而由于列车车鼻材料有较好的柔韧性,所以造成的冲蚀磨损率较小。 同时, 形状因子为0.5的粒子的冲蚀率是形状因子为1 的3.68 倍。

图11 不同形状因子下材料的冲蚀磨损形貌Fig.11 Erosion wear morphologies of materials with different particle shape factors: (a) 0.671; (b) 0.806; (c) 1

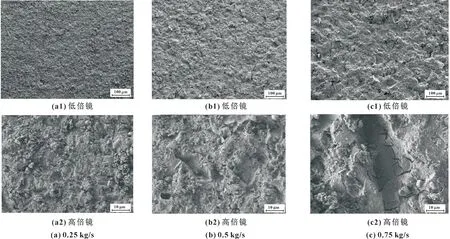

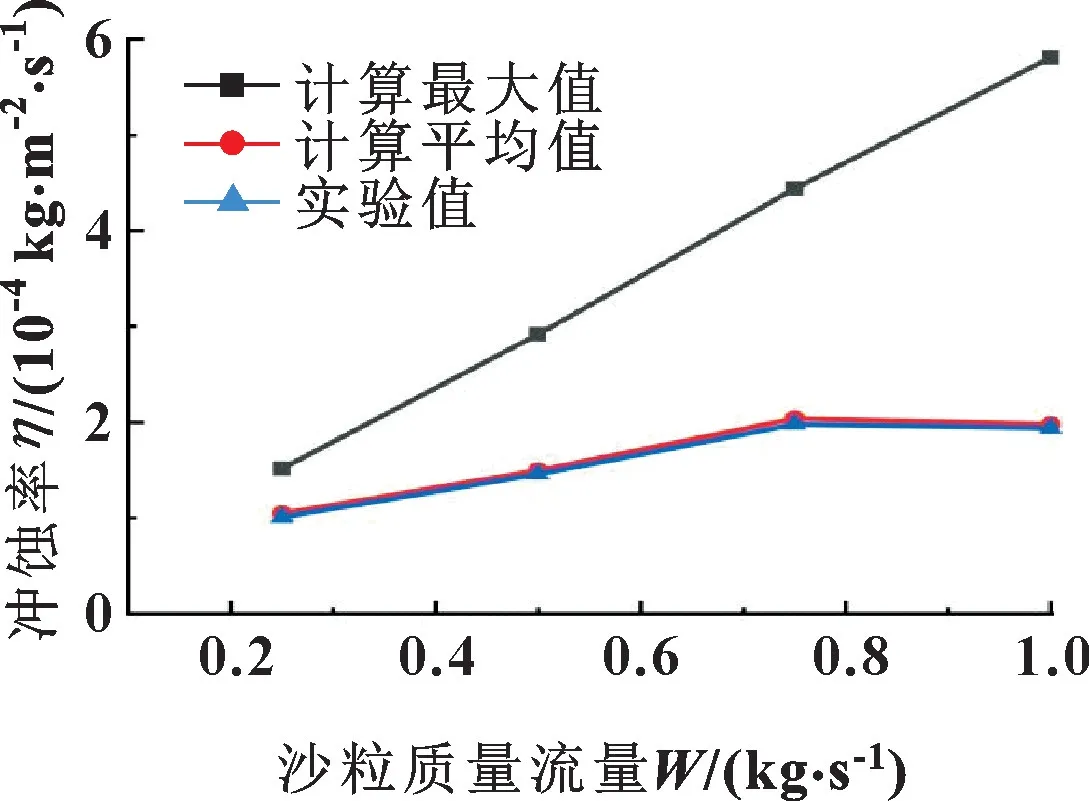

3.4.2 质量流量对冲蚀率的影响

由图12 可知: 随着质量流量的增大, 沙粒的冲蚀磨损率逐渐增大, 这时由于质量流量较小时, 风携带的沙子较少, 沙粒的动能较小, 沙粒对表面的冲蚀主要以微切削磨损为主; 随着沙粒质量流量的增大,风携带沙子能力增强, 沙粒对表面的冲蚀逐步以凿削为主, 并在凹坑前部出现材料的堆积, 冲蚀率继续增大; 质量流量继续增大时, 冲蚀率出现一定的减小,主要原因是随着风携带的沙粒越来越多, 沙粒之间存在互相碰撞, 导致车头及车身处产生明显涡流, 沙粒增多, 重力和曳力也随之增大, 使得一部分沙粒还未撞击到基材速度就已经减为零, 所以冲蚀率出现些许的减小。 当质量流量由0.25 kg/s 增加到0.75 kg/s时, 冲蚀率的增速为96%, 在质量流量由0.75 kg/s增加到1 kg/s 时, 冲蚀率的增速为-2%。

图12 不同质量流量下的冲蚀磨损形貌Fig.12 Erosion wear morphologies of materials with different mass flow rate: (a) 0.25 kg/s; (b) 0.5 kg/s; (c) 0.75 kg/s

3.5 实验与模拟对照分析

由图13 可知: 当形状因子为0.5 时, 冲蚀率实验值为5.49 ×10-4kg/(m2·s); 当形状因子为0.671时, 冲蚀率实验值2.66×10-4kg/(m2·s); 当形状因子 为 0.806 时, 冲 蚀 率 实 验 值 为 2.26 × 10-4kg/(m2·s); 当形状因子为1 时, 冲蚀率实验值为1.49×10-4kg/(m2·s)。 最大冲蚀率反映整个板材受冲蚀最严重的位置, 而平均冲蚀率反映整个板材受磨损的平均情况, 虽然无法完全模拟板材的材质, 模拟和实验之间存在一定的误差, 但误差率控制在5%以内, 所以通过模拟可以在一定程度上预测实验, 节约实验所需的成本。

图13 不同颗粒形状因子下试样实验与计算冲蚀率Fig.13 Experimental and calculated erosion rates of samples under different particle shape factors

由图14 可知: 在质量流量为0.25 kg/s 时, 冲蚀率实验值为1.01×10-4kg/(m2·s); 质量流量为0.5 kg/s 时, 冲蚀率实验值为1.46×10-4kg/(m2·s); 质量流量为0.75 kg/s 时, 冲蚀率实验值为1.98×10-4kg/(m2·s); 质量流量为1 kg/s 时, 冲蚀率实验值为1.94×10-4kg/(m2·s)。 可以看出: 随着质量流量的增大, 冲蚀率先增大后减小。 因为粒子之间的碰撞加剧, 同时受到的涡流以及重力和曳力也增加, 所以冲蚀率略微有所下降。 模拟的最大冲蚀率值一直增加,但平均冲蚀率值也有所下降, 所以模拟的平均值与实验值的趋势一致。 模拟在一定程度上可以反映实验的趋势, 模拟与实验的误差在4.2%以内, 这对列车车身材料的冲蚀防护有一定意义。

图14 不同沙粒质量流量下试样的实验与计算冲蚀率Fig.14 Experimental and calculated erosion rates of samples with different sand mass flow rate

4 结论

(1) 高速列车的鼻尖和车窗处受到了最大的冲蚀磨损率。 由于受到横风的影响, 冲蚀率最大的位置出现在迎风侧, 背风侧的冲蚀率相对较小。 沙粒粒径和风速也对列车冲蚀率有极大影响。

(2) 对高速列车车身处的材料进行实验可得:在形状因子较小时, 发生的冲蚀磨损主要为微切削磨损, 决定冲蚀率的主要因素为硬度, 由于沙粒的硬度远高于基材, 所以冲蚀率较大。 由于沙粒之间互相碰撞涡流以及重力和曳力的影响, 沙粒的冲蚀磨损率随质量流量先逐渐增大后略有减小。

(3) 以颗粒形状和质量流量为变量进行实验与模拟, 可得: 两者的平均冲蚀率误差在5%以内, 说明流体模拟软件可以较精确地模拟车体材料冲蚀过程, 对之后研究车体涂层的抗冲蚀具有一定的参考意义。