抗蛇行旋转减振器在地铁车辆上的应用研究

向安波, 池茂儒, 罗贇, 代亮成

(西南交通大学牵引动力国家重点实验室, 四川成都 610031)

0 前言

随着经济的快速增长以及人民生活水平的提高,公共交通领域迅速发展, 地铁车辆作为其中极其重要的一环也发展迅猛, 且为了满足人民日益增长的需求, 地铁车辆的运行速度也不断提高。 地铁车辆根据运行速度可以为3 个区段: (1) 80 km/h 及以下车辆, 该速度的车辆未安装抗蛇行减振器, 但动力学性能满足要求; (2) 140 km/h 及以上车辆, 安装抗蛇行减振器来保证动力学性能; (3) 80 ~140 km/h 速度车辆, 一般不安装抗蛇行减振器, 导致回转阻尼不足, 动力学性能难以保障。 针对运行速度80 ~140 km/h 的地铁车辆, 由于结构剩余空间不足及车辆限界限制, 无法安装抗蛇行减振器。 目前地铁车辆抗蛇行减振器为往复式减振器, 安装时需要纵向空间2 个节点的直线长度及横向空间防尘罩直径, 且安装后的减振器长度会影响减振器的阻尼特性, 所以需要根据减振器的安装长度找到合适的安装位置。 而旋转减振器的纵向安装长度对于减振器的阻尼性能几乎没有影响, 可以根据安装空间的大小适当调整连杆长度, 且连杆直径比防尘罩直径小很多, 这一优势不仅解决中速地铁车辆无法安装抗蛇行减振器的问题, 还对空间紧凑的低地板车辆有重要意义。

目前, 旋转减振器在铁道车辆上的应用研究几乎没有, 但在其他类型车辆上的研究有很多。 MARGOLIS等[1]通过多向按钮调节旋转液压减振器的控制阻尼力。 王国丽等[2]通过实验数据拟合出缝隙并联总流量的流量系数, 采用理论分析与实验相结合的方法建立了旋转减振器的流体力学模型, 能够准确反映旋转减振器的节流特性。 董明明等[3]提出了针对旋转减振器示功图试验曲线进行数据处理的方法, 可以识别减振器的液压参数。 HA 等[4]提出了一种由磁流变阻尼器和盘式弹簧组成的扭转型悬架, 并分析它应用在军用车辆时的相关特性。 WU 等[5]基于主动臂式扭转悬架的结构建立了阻尼器和悬架系统的数学模型, 提出了一种集成路面信息的叶片阻尼器阻尼力最优控制算法。 崔恩康等[6]设计并制造了一种阻尼可调叶片减振器, 建立了减振器的三维模型及动力学模型。 赵亮[7]设计了旋转减振器的结构并建立了物理参数模型, 通过试验验证了数学模型的准确性, 此外基于旋转减振器的双横臂扭杆弹簧悬架非线性平顺性的仿真研究,证明了旋转减振器能够对悬架系统起到良好的减振作用。

本文作者将传统旋转减振器隔板上的滑阀式阻尼阀系更改为成本低廉的阀片式阻尼阀系, 通过增加或减少阀片数量调节阻尼阀以适用于铁道车辆的节流特性, 并基于传统抗蛇行减振器的阻尼特性建立旋转减振器的数学模型, 然后将旋转减振器模型与车辆系统动力学模型进行联合仿真, 分析它对车辆系统动力学的影响。

1 旋转减振器结构优势及原理

相比传统的往复式液压减振器, 旋转减振器除安装空间小、 安装灵活的优势外, 还具有可靠性强及散热性能更好的优势。 常见的筒式减振器由2 个阀系、3 个腔室和活塞及活塞杆组成[8]。 旋转减振器工作时, 在载荷的拉压作用下活塞相对缸筒移动, 腔室容积变化产生压差, 在压差作用下油液从高压腔经阀门流入低压腔。 由于活塞杆占一部分空间, 高低压腔的容积变化不相等, 导致压缩时油液过多流回储油缸或油液不足产生真空, 拉伸时由储油缸进行补油[9]。 而旋转减振器工作时, 没有占据油液空间的部件, 所以不需要类似储油缸的结构, 用于横向减振的旋转减振器也不需要气囊, 垂向减振的旋转减振器避免了油液直接与空气接触以及油液乳化现象的出现[10]; 筒式减振器工作时, 热量在工作缸中产生, 需要穿过工作缸壁、 储油缸、 储油缸壁3 层才能与外界接触散热,而旋转减振器只需要穿过外壁1 层即可。 旋转减振器由旋转叶片、 隔板、 阀片式阻尼阀、 阻尼孔等结构组成, 如图1、 2 所示。 叶片和隔板将工作空间划分为A、 B、 C、 D 4 个区域。 减振器工作时, 连杆处产生的位移带动转臂转动, 从而使得叶片在减振器腔体中顺时针或逆时针旋转。 若减振器中A、 C 腔受压成高压腔, 则B、 D 腔成低压腔, 油液由高压腔经过固定节流孔和与之并联的阀片式阻尼阀流向低压腔。

图1 旋转减振器外部结构示意Fig.1 Schematic of external structure of rotating damper

图2 旋转减振器内部结构示意Fig.2 Schematic of internal structure of rotating damper

2 旋转减振器建模

目前的地铁车辆几乎没有使用过旋转减振器, 且文中提出的阀片式旋转减振器是一种创新性的改动。为研究旋转减振器对车辆动力学的影响, 根据旋转减振器的物理结构建立旋转减振器数学模型。 模型的建立基于以下条件: (1) 不考虑油液的可压缩性及惯性; (2) 不考虑油液泄漏; (3) 不考虑温度的影响。

2.1 旋转减振器阻尼力矩推导

由于旋转减振器为径向对称结构, 且叶片上受到油液的均布载荷, 所以采用力偶计算方法推导出旋转减振器的扭矩计算式如下:

式中:Do为旋转减振器工作腔直径;Di为旋转减振器叶片轴直径;LV为叶片的长度; Δp为叶片两端工作腔的压差。

2.2 旋转减振器模型搭建

当叶片转动时, 油液从受压的一侧流向未受压的一侧, 通过的油液流量与叶片两端压差有关。 旋转减振器的减振元件主要包括常通阻尼孔及阀片式阻尼阀。

2.2.1 旋转减振器工作总流量的建立

根据流体力学, 2 个连通腔体存在压差时, 流体从高压腔体流向低压腔体, 当旋转减振器的叶片轴以角速度ω旋转时, 其总流量推导式如下:

式中:Q为旋转减振器工作时工作腔内液体的总流量;ω为旋转减振器叶片轴的角速度;An为旋转减振器的当量面积。

2.2.2 油液流经常通阻尼孔的流量

在铁道车辆实际运行过程中, 当减振器工作在振动幅值较小、 频率较低的工况时, 主要工作的阻尼元件为常通阻尼孔。 根据旋转减振器的结构, 隔板上孔的流通长度与常通阻尼孔直径之比小于2, 因此可以采用薄刃节流孔的节流数学模型[11]:

式中:Qk为流经常通阻尼孔的流量;Cq为流量系数, 通常取Cq=0.695;Ak为常通阻尼孔的截面积;ρ为油液密度; Δpk为油液流经常通阻尼孔的压差。

2.2.3 油液流经阀片的流量

当叶片轴的转速足够大时, 隔板两侧的压力克服阀片预紧力, 阀片堆处形成节流缝隙。 通过分析环形平面缝隙可知, 该节流缝隙可看作圆环平面缝隙, 其节流数学模型[12]表示为

式中:Qf为流经节流缝隙的流量;w为阀片开度; Δpf为油液流经节流缝隙的压差;r1为阀片的阀口位置半径;r2为阀片的外半径;μ为动力黏度;μ0为初始时参考点的动力黏度;ε0为初始时参考点的油气混合百分比;p0为初始压力;p为工作压力;αp为油液的黏度-压力系数。 另外, 由于铁道车辆用减振器阻尼阀片变形都属于大挠度变形, 所以选用大挠度理论计算阀片开度[13]。

式中:n为阀片数量;q为阀片上的均布载荷;Hk、Jk分别为阀片厚度hk对应的H和J, 对于单片阀片:

式中:E为阀片材料的弹性模量;υ为泊松比;β1、β2为只与阀片内外半径比及泊松比相关的系数;rb为阀片的直径,rb=r2。

2.2.4 外特性模型建立

旋转减振器的工作过程可以根据连杆的运动方向分为逆时针转动和顺时针转动, 工作状况分为开阀前及开阀后, 且当F大于阀片预紧力时, 工作状况由开阀前切换至开阀后。

(1) 旋转减振器开阀前

开阀前, 油液仅能流经常通阻尼孔, 推导得:

(2) 旋转减振器开阀后

在阀片堆两端压力差足够大时, 阀片变形, 形成节流缝隙, 油液流经常通阻尼孔及节流缝隙, 因此流过隔板的总流量等于两者之和, 即

由式(13) 解出压差Δp, 令Δp=ϕ(ω)代入式(1) 求出阻尼力:

3 旋转减振器阻尼特性

针对现有地铁抗蛇行减振器, 通过图3 所示的悬挂元件性能试验台对地铁抗蛇行减振器进行性能测试。 悬挂元件试验台可以通过液压作动器对减振器进行正弦波、 谐波及方波等多种加载, 最大加载力为1×105N, 最大加载幅值为±120 mm, 最大加载速度为1.6 m/s。 减振器通过被液压力夹持的夹具固定在试验台架上, 且为了消除橡胶节点的影响, 采用不带节点的减振器装夹方式, 根据减振器的安装长度水平安装。 在试验台架上安装位移传感器及力传感器, 能够实时反馈减振器的振动速度和阻尼力。 以正弦波为加载方式, 以25 mm 为加载幅值, 选取抗蛇行减振器名义速度0.04 m/s 及0.1 m/s 为加载速度进行静态性能测试, 静态特性能够很好地反映减振器内部阀系的开启过程, 并针对每个速度点测试5 个循环, 取第4 个循环的试验数据作为结果。

图3 悬挂元件性能试验台Fig.3 Performance test bench of suspension element

取旋转减振器拉杆长度为0.35 m, 转臂长度为0.2 m。 为使旋转减振器阻尼特性适用于铁道车辆,调节旋转减振器模型的工作缸结构参数, 使其线速度对应的当量面积与抗蛇行减振器活塞处当量面积一致, 以此保证相同时间通过的油液流量相同。 调节旋转减振器隔板上阀系参数, 与抗蛇行减振器活塞上阀系参数一致。 将旋转减振器模型仿真结果与试验结果对比, 以此验证模型准确性。

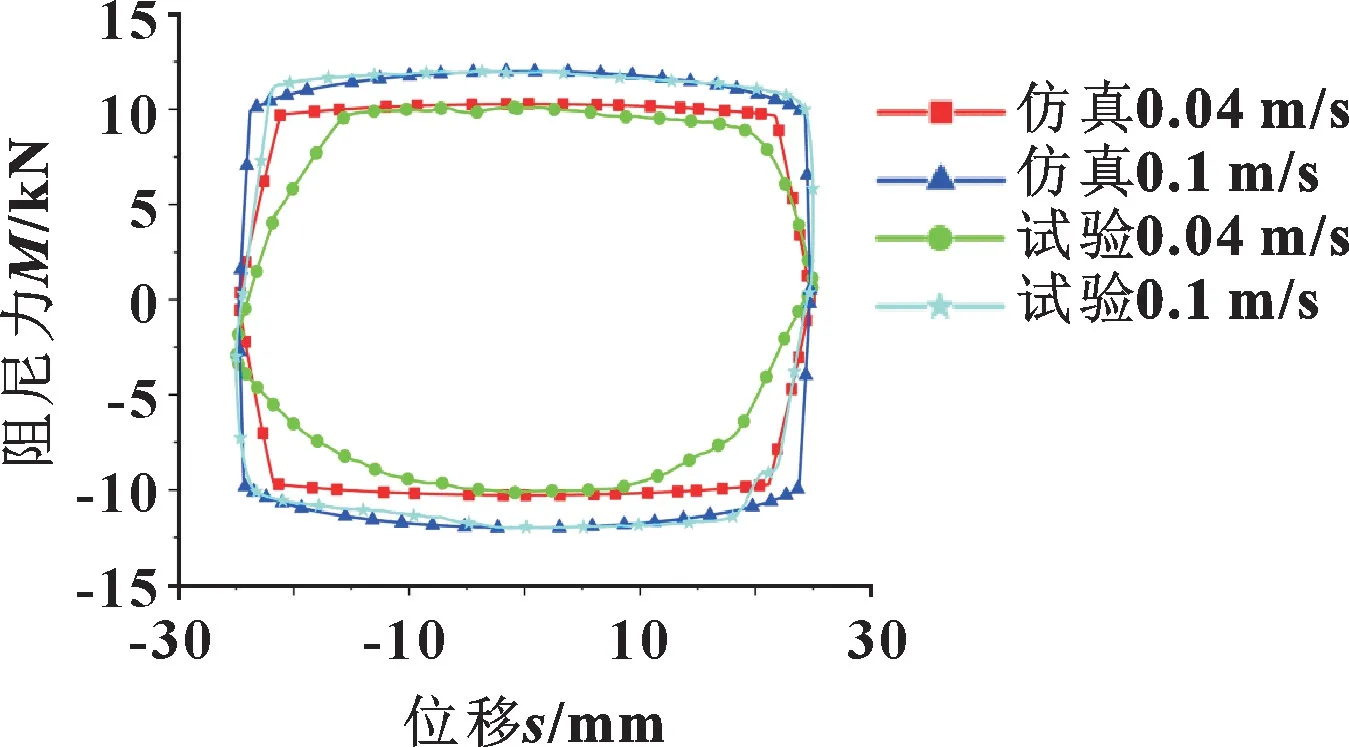

为方便对比, 将旋转减振器模型仿真结果经过转臂与拉杆的力速传递后, 与抗蛇行减振器试验结果的单位统一。 由图4、 5 可知: 旋转减振器模型阀系开启正常, 阻尼力与抗蛇行减振器基本一致, 两者在加载速度小于0.04 m/s 时, 减振器阻尼阀不会开启,仅由常通阻尼孔产生阻尼力; 在加载速度大于0.04 m/s时, 阻尼阀开启, 油液通过可变节流缝隙产生卸荷现象, 且加载速度达到0.1 m/s 后, 节流缝隙开口达到最大。

图4 阻尼力-位移对比Fig.4 Comparison of damping force-displacement

图5 阻尼力-速度对比Fig.5 Comparison of damping force-velocity

4 旋转减振器对车辆动力学的影响

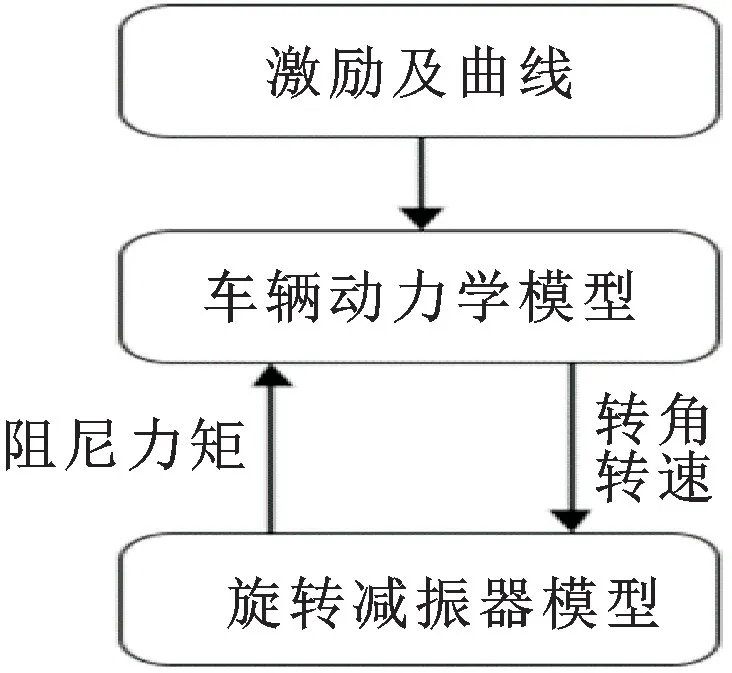

4.1 旋转减振器模型与车辆动力学模型联合仿真

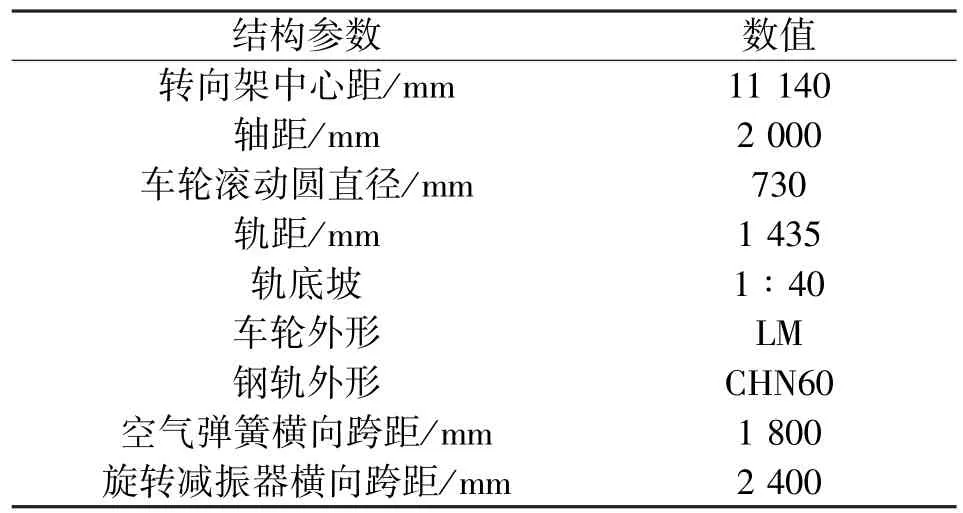

为分析旋转减振器对车辆动力学的影响, 通过MATLAB 软件建立旋转减振器模型, 与SIMPACK 软件中建立的车辆动力学模型进行联合仿真。 车辆动力学模型中包含旋转减振器的转臂及拉杆, 因此仅需将车辆动力学模型中旋转减振器安装位置处的转角及角速度作为旋转减振器模型的输入参数, 并将旋转减振器模型的阻尼力矩作为输出参数反馈给车辆动力学模型, 如图6 所示。 车辆的直线稳定性、 直线平稳性、曲线安全性指标的计算方法依据标准GB/T 5599—2019 《机车车辆动力学性能评定及试验鉴定规范》[14]计算。 车辆动力学模型部分参数如表1 所示。

表1 车辆动力学模型部分结构参数Tab.1 Part structural parameters of vehicle dynamics model

图6 联合仿真流程Fig.6 Flow of co-simulation

4.2 旋转减振器对车辆稳定性的影响

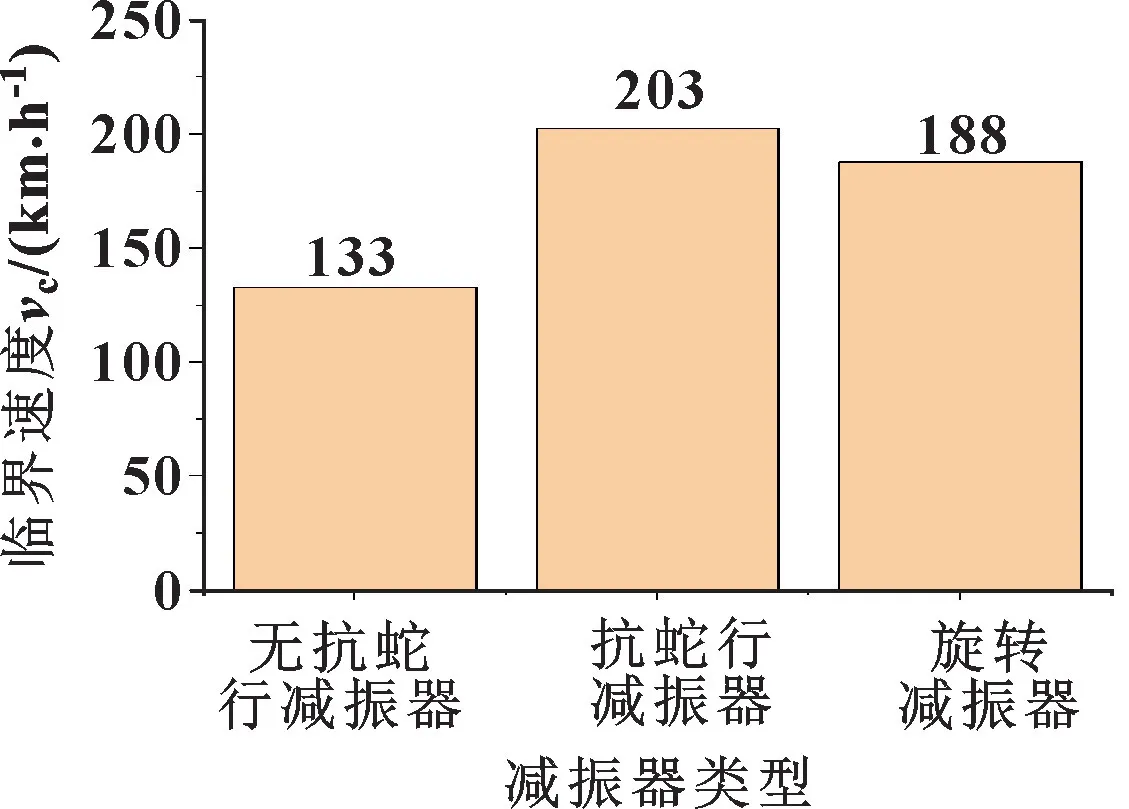

针对蛇形运动的稳定性计算, 添加8 mm 横向轨道不平顺激扰, 分析安装减振器对车辆稳定性的影响。 如图7 所示, 未安装抗蛇行减振器时, 其临界速度为133 km/h, 安装抗蛇行减振器后, 其临界速度为203 km/h, 安装旋转减振器后, 其临界速度为188 km/h, 两者均能显著提高车辆稳定性。 其中, 安装旋转减振器后将原车辆的临界速度提高41.4%。

图7 临界速度对比Fig.7 Comparison of critical speed

4.3 旋转减振器对车辆平稳性的影响

以某实测线路轨道谱为激励, 比较各速度下不同减振器安装类型的车辆的平稳性, 已安装抗蛇行减振器或旋转减振器的车辆平稳性有明显改善。 如图8 所示, 当车辆运行速度为120 km/h 时, 装有旋转减振器的车辆横向平稳性指标优化6.4%, 车体横向加速度均方根值优化18.8%。

图8 直线平稳性指标Fig.8 Stationarity index of straight track: (a) transverse stationarity; (b) root mean square of transverse acceleration

4.4 旋转减振器对车辆安全性的影响

为分析旋转减振器对车辆曲线通过安全性的影响, 选用某实测线路轨道谱作为激扰。 根据曲线超高与均衡速度的关系式:

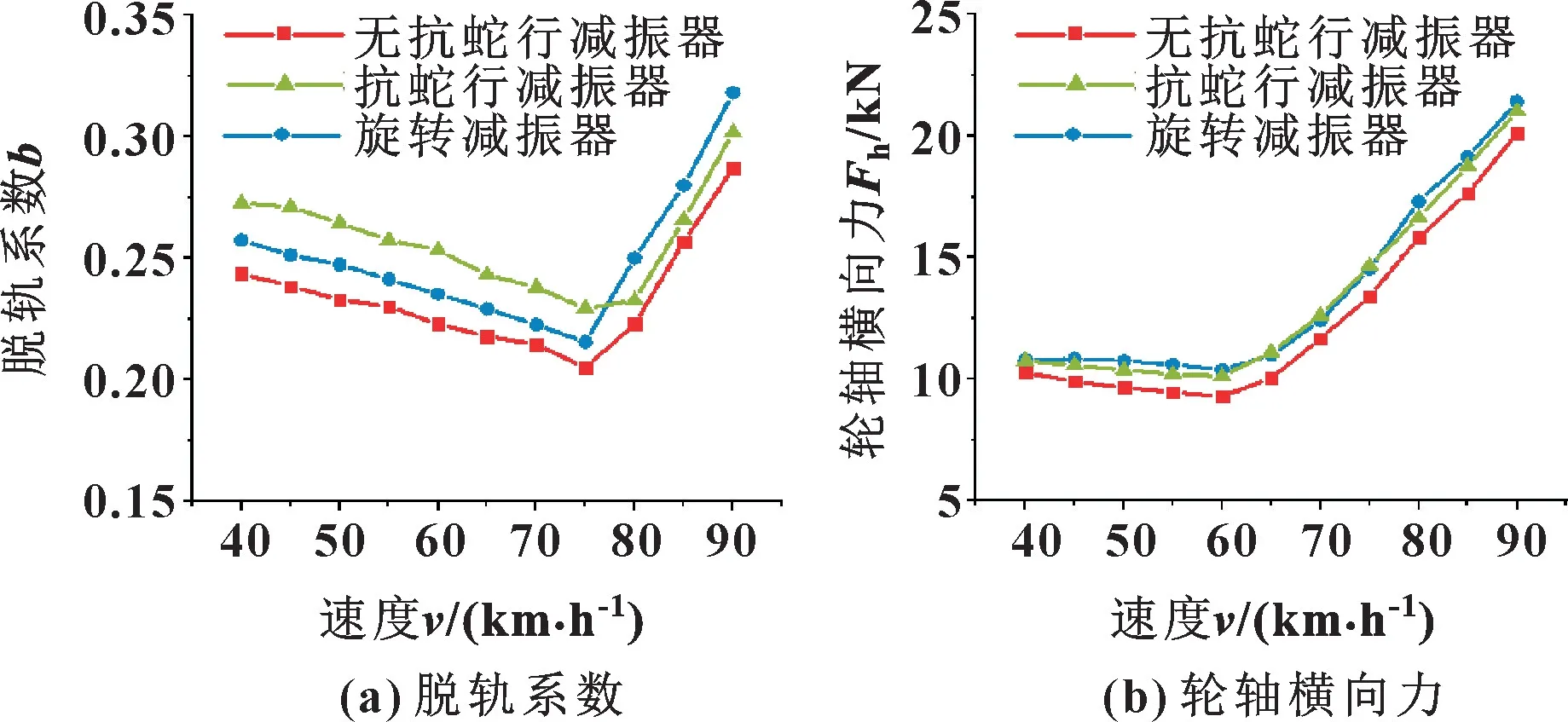

式中:v为车辆通过曲线的均衡速度;h为曲线超高;R为曲线半径。 通过曲线半径为500 m、 超高为90 mm 的曲线线路, 其均衡速度为60 km/h。 如图9 所示, 安全性指标随着车速的增大呈先减小后增大的规律。 这是因为曲线超高的设置可使车辆重力在轨面产生的分量抵消离心力在轨面产生的分量, 从而降低轮轴横向力。 安装抗蛇行减振器或旋转减振器后, 由于提供了回转阻尼, 车辆的脱轨系数及轮轴横向力微幅上升, 但在过曲线速度范围内脱轨系数仍远小于其临界值0.8, 轮轴横向力仍远小于其评定值40.3 kN。

图9 曲线安全性指标Fig.9 Security indexes of curved track: (a) derailment coefficient; (b) wheel transverse force

5 结论

文中提出了一种适用于铁道车辆的抗蛇行旋转减振器, 用于代替抗蛇行减振器, 解决部分中速地铁车辆无法安装抗蛇行减振器来满足稳定性及平稳性要求的问题。 建立了旋转减振器的数学模型, 通过试验验证了模型阻尼性能的准确性。 通过联合仿真, 对比分析了旋转减振器对车辆动力学的影响。 结论如下:

(1) 与现有地铁车辆对比可知, 安装旋转减振器后能够提高车辆的稳定性, 将原车辆的临界速度提高41.4%;

(2) 与现有地铁车辆对比可知, 安装旋转减振器后, 平稳性指标明显下降, 与平稳性限值之间的裕量增大;

(3) 与现有地铁车辆对比可知, 安装旋转减振器后, 过曲线安全性指标略有上升, 但与规定限值还有较大的裕量, 不影响旋转减振器的应用。