基于分路分量冷却的主轴热偏移控制方法研究

周萌

(通用技术集团沈阳机床有限责任公司, 辽宁沈阳 110142)

0 前言

数控卧式铣镗床长时间运转时, 其主轴系统会产生较多热量, 而机床的主轴在高温环境中会发生热偏移现象, 最终导致机床综合精度不稳定、 加工精度不理想等问题[1]。 仇健等人[2]的研究表明: 主轴的热误差是数控机床的主要误差源之一, 主轴热误差与机床运行中的温度分布联系紧密, 主轴各方向的变形量随主轴温度升高而明显增大, 并且主轴Z方向的伸长量远大于X向和Y向的变形量。

目前, 针对数控机床的主轴热偏移现象, 陈亮等人[3]提出利用温度传感器采集温度信息, 并通过温度-位移函数在电气系统中进行热补偿。 但主传动系统内部发热多为轴承部位, 热传感器很难测得准确温度。 刘阔等人[4]研究了无温度传感器的补偿方式, 其原理是通过摩擦生热、 热传导和散热机制预测滚珠丝杠的温度场, 以实现预测并补偿丝杠热误差的目的。但是它需要在恒温环境下才能实现对运动生热导致的热误差进行补偿, 且这种方法仅能够应用于进给轴滚珠丝杠热误差的补偿, 针对主轴受温度影响的热位移则无法应用。 结合以上情况, 本文作者提出一种无温度传感器且在非恒温环境下控制主轴热伸长的方法,依靠多油路分流量冷却的方式来保持主传动系统的热平衡。

1 热特性分析

文中针对主传动系统外置的主轴箱进行热特性分析[5], 其外形如图1 所示。 这种结构能够使主电机和外置减速机构的热量有效远离主轴, 同时外置减速机构有独立的冷却系统, 它通过热传递的方式产生的热量对主轴的影响可完全不计。 外置减速机构到主轴间的扭矩传递齿轮啮合时产生的热量相对较小[6], 再配合冷却油的喷溅, 其热量对主轴的影响也可以忽略[7], 因此主轴热偏移的发热源基本来自主轴轴承的发热。

图1 主传动系统外置的主轴箱外观Fig.1 Appearance of the headstock of the main drive system

滚动轴承运转过程中会因滚珠、 内外环及保持架之间的摩擦而产生能量损失, 这种摩擦损失在轴承内部几乎都转变为热量, 表现为滚动轴承温度的上升, 轴承运转速度越快, 温度上升越明显[8]。 要得到轴承的发热量首先要计算摩擦力矩, 主要包括滚动摩擦力矩、 滑动摩擦力矩、 密封件的摩擦力矩和由于拖曳、 润滑脂液的涡流和飞溅等引起的摩擦力矩[9]。

式中:M为总摩擦力矩, N·m;Mr为滚珠滚动时的摩擦力矩, N·m;Ms为滚珠与保持架或内外环发生滑动的摩擦力矩, N·m;Mm为轴承的密封件引起的摩擦力矩, N·m;Md为由于拖曳、 润滑脂液的涡流和飞溅等引起的摩擦力矩, N·m。

其中Mr、Ms、Mm、Md的计算方法参考文献[6]。

总摩擦力矩计算完成后, 可计算出每个轴承的发热量[10]:

式中:Q为轴承发热功率, kW;M为轴承的总摩擦转矩, N·m;n为轴承转速, r/min。

综上, 已知主轴轴承的参数、 润滑剂的黏度、 主轴轴向载荷的情况下可以得到主轴的轴承理论发热功率。

2 解决方案

在不依靠温度补偿方法的情况下, 解决主轴轴承发热对主轴热偏移的影响, 就必须保证轴承的发热量与排出热量平衡, 使轴承的温度稳定, 进而使主轴的热偏移达到稳定状态。 文中分析的主轴的轴承规格并不相同, 且载荷情况也有所不同, 所以轴承的发热量也不同, 各自的油路需要根据轴承发热量控制冷却油的流量, 即分路分量冷却方式带走不同工况下轴承发出的热量, 其结构示意如图2 所示。

图2 中主轴轴承共6 片, 根据轴承位置将其分为3 组, 第一组和第二组轴承为2 片规格180 mm×250 mm×33 mm (7936) 的SKF 超精密角接触球轴承, 第三组轴承为2 片规格170 mm×230 mm×28 mm (7934)的SKF超精密角接触球轴承。 冷却油分为独立3 路设计, 按照轴承分布位置, 在主轴轴承的支持套上开有3 组用于流通冷却油的环形槽, 进油口1 和出油口1独立连通, 进油口2 和出油口2 独立连通, 进油口3和出油口3 独立连通。 该主轴的转速范围是10~3 000 r/min, 3 组轴承的润滑剂均使用锂基润滑脂, 第一组和第二组轴承的轴向载荷为18 000 N, 第三组轴承为轴向自由状态, 载荷可忽略不计。 结合轴承发热量计算公式可得各组轴承不同转速下的发热功率。

图3 所示为分路分量冷却原理, 工作时, 油泵1将储油箱中的冷却油液抽出后打入油冷却机2, 油冷却机2 的出口温度设置为室温恒差模式, 冷却油液从油冷却机2 流出后经过滤器3 去除杂质, 过滤后的洁净冷却液通过内腔特殊设计的分路阀块, 分别流到3组轴承外环支撑套对应的环形槽中。 在每个分路上配置节流阀4-6, 用于分别控制各个分路的流量, 节流阀后分别配置流量计7-9, 检测各分路冷却油流量。

图3 分路分量冷却原理Fig.3 Cooling principle of shunt component

每条分路的冷却油流量根据该分路所需带走的热量计算得出, 带走热量的功率为

式中:L为冷却油的流量, m3/min;ρ为冷却油密度, kg/m3;c为冷却油比热容, J/(kg·℃); Δt为冷却油进出的温差,℃。

当每个分路的冷却油带走热量的功率与每组轴承的发热功率相等时, 该组轴承达到平衡状态。 式中Δt确定后可求出每个分路中冷却油的流量L。

3 试验验证

试验时, 主轴以1 500 r/min 的转速空运转, 环境温度为19 ℃, 湿度50%, 油冷却机的出口温度设置为室温恒差值-4 ℃ (油温比室温低4 ℃, 出油温度为15 ℃), 依据公式(3) 可计算进油口1、 2、 3所需的流量分别为2.5、 2.5、 2.1 L/min。 初始时通过调节节流阀分配各分路流量, 待油冷却机出油温度达到设定温度并稳定后, 主轴开始旋转, 采用雄狮精仪公司的主轴误差测试仪(SEA) 检测主轴Z向热偏移值, 如图4 所示。

图4 分路分量冷却状态下主轴热偏移测试Fig.4 Thermal offset test of spindle under cooling of shunt components

记录并拟合主轴Z向热偏移与运转时间的关系,如图5 所示。 可知: 主轴转速为1 500 r/min 时,8 min时达到稳定状态, 主轴沿Z向热偏移量稳定在5 μm。

图5 主轴Z 向热偏移与时间关系Fig.5 Relationship between the Z-direction thermal shift of the spindle and time

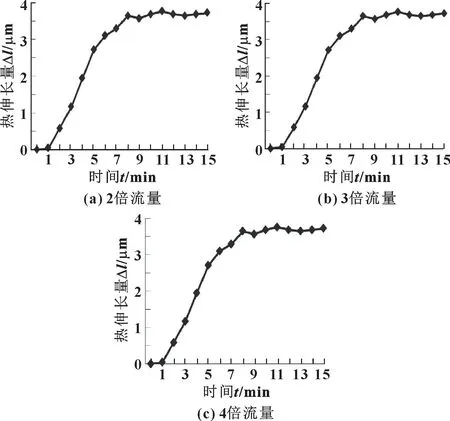

为验证冷却油液流量的理论计算值对主轴热偏移量的作用效果, 在流量理论计算值基础上增大冷却油液的流量, 再次测试主轴热偏移效果, 进油口1、 2、3 的流量值分别调整为原来的2 倍、 3 倍、 4 倍流量,主轴转速为1 500 r/imn 时,Z向热偏移与时间关系如图6 所示。

图6 增大冷却液流量时主轴Z 向热偏移与时间关系Fig.6 Spindle Z-direction thermal shift with time when flow rate is increased: (a) double times flow rate; (b)three times flow rate; (c) four times flow rate

结合图5—6 可知: 分路分量冷却方法对主轴Z向热偏移量的控制效果显著, 当流量值为理论计算流量2 倍时, 主轴Z向热偏移量减小至4 μm, 继续增大流量, 主轴热偏移量达到稳定, 不再随流量增大而减小。

4 结语

(1) 经验证, 分路分量冷却的主轴热偏移控制方法可靠, 可将主轴热偏移量控制在5 μm 内, 该方法可为同类结构设计提供参考。 在实际应用时, 为更有效控制主轴的热偏移, 各分路的冷却油流量设置值可适当大于理论计算的流量值, 但一般不超过理论计算值的2 倍。

(2) 文中的验证过程是在恒定转速情况下进行的, 实际应用时需计算主轴各转速情况下的流量值,并应用自适应节流阀使各分路冷却油流量随主轴转速自适应调节, 在合理的冷却油流量情况下有效控制不同转速下主轴的热偏移。

(3) 主轴的轴向热偏移具有一定滞后性, 1 500 r/min 时滞后时间约为8 min, 滞后时间与主轴转速的具体关系还需进一步分析和测试验证。