一种高集成一体化液压能源设计及其密封优化

孙华旺, 李兴勇, 马成成, 杜方辉, 蒋苏苏, 沈红祥

(上海航天控制技术研究所, 上海 201100)

0 前言

随着来袭目标性能的不断攀升, 战术防空导弹也向着高精度、 高速、 高机动、 远距的方向发展。 除了可在导弹控制策略方面采取一定措施之外, 导弹本身品质至关重要, 其结构外形、 质量等直接影响导弹的飞行速度、 机动过载能力等, 轻质、 小型化必然是战术防空导弹的发展方向[1]。 所示典型战术防空导弹一般由导引头、 电子舱、 战斗部、 发动机、 舵机舱等组成, 在现有发动机技术水平下, 要使导弹具备远程防空能力, 增加发动机的长度是最直接、 最有效的途径, 但这会增加导弹的长度和质量。 因此, 要保证导弹具有良好的性能, 势必需要减小舵机舱段的长度与质量, 对导弹舵机进行轻质、 小型化设计[2-4]。

按照能源体制及工作原理划分, 导弹舵机主要有液压、 气动、 电动3 种形式。 其中, 与气动、 电动舵机相比, 液压舵机具有功率大、 抗复杂工况能力强等优点[4], 但其体积较大、 结构复杂, 应用于中小弹径的战术导弹存在一定的难度。 再者, 目前电动舵机的发展已逐渐成熟, 液压舵机若想要在中小弹径的战术导弹中具备竞争力, 必须在轻质小型化方面取得较大的突破[2]。

目前, 国内外使用液压舵机的战术导弹种类较多, 比较典型的有美国的AIM⁃7E 空空导弹、 国产的多型导弹等。 现有的液压舵机大多数采用独立整件拼装的液压能源系统, 各功能相互独立, 使得液压能源系统结构繁重、 体积较大[5-6]。

本文作者提出一种高集成一体化的液压能源设计, 通过将液压泵、 油箱、 阀组等融合集成, 实现体积、 质量的降低; 同时通过对液压能源系统进行密封优化设计, 提升系统的容积效率, 在不损失性能的前提下, 实现液压能源系统的集成一体化设计。 此外,对一体化的液压能源系统采用仿真软件进行仿真分析, 并进行样机测试试验, 对比分析一体化液压能源提升液压泵容积效率的有效性。

1 一体化液压能源结构设计

1.1 一体化能源总体设计

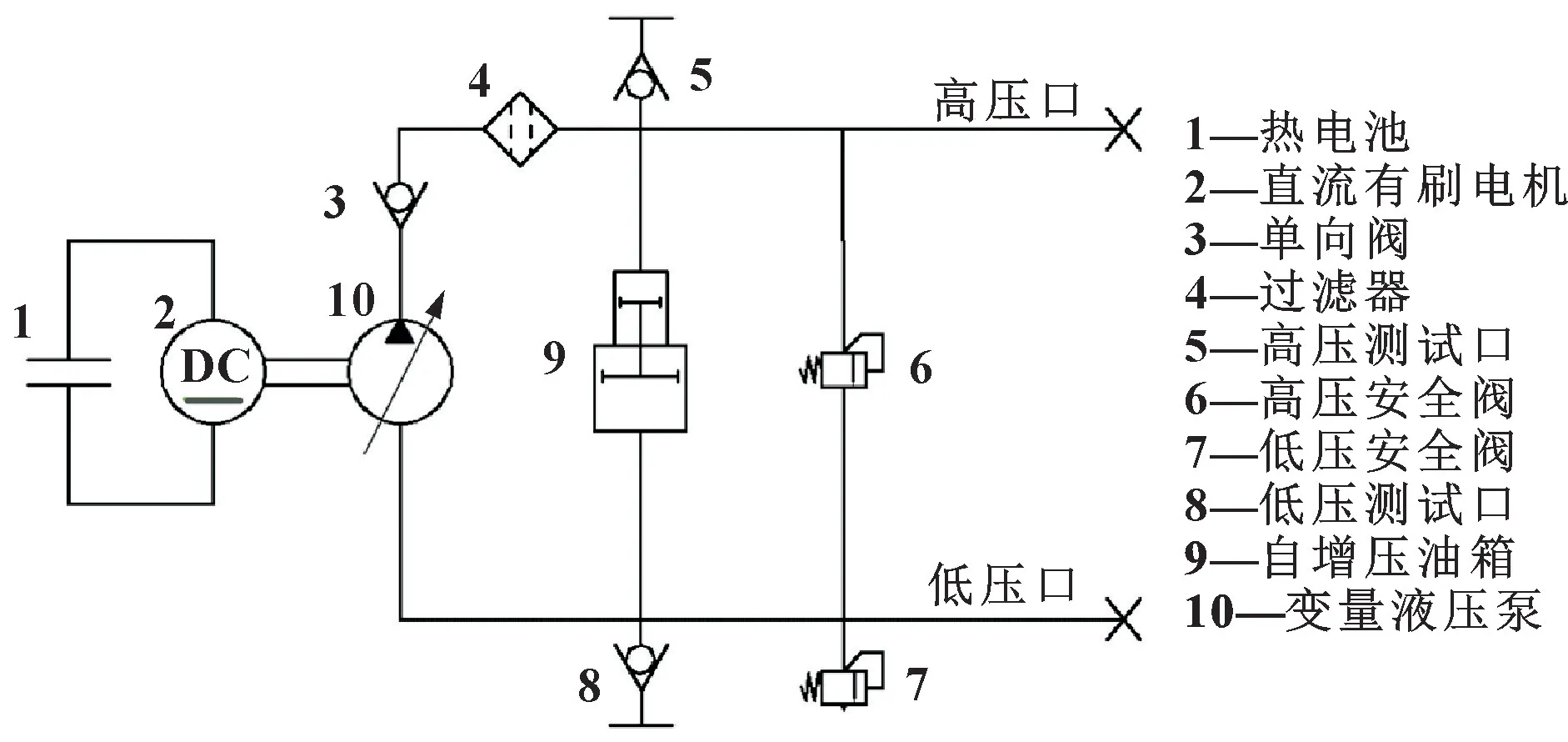

液压能源系统由直流有刷电机、 变排量液压泵、自增压油箱、 能源本体以及测试进回油嘴、 低压安全阀、 高压安全阀、 油滤等液压辅件组成。 其液压原理如图1 所示。

图1 一体化能源液压原理Fig.1 Integrated energy hydraulic principle

为提高能源系统的集成化, 通过取消液压泵的单独泵壳, 将液压泵芯直接安装到能源本体上, 由能源本体取代泵壳从而达到支撑泵芯、 流道连通的功能,同时可以降低能源系统的体积和质量。

能源本体高度集成了各液压元件, 充分利用各个表面作为插装孔、 法兰孔的加工面。 为减小体积和质量, 各阀类、 接头类液压附件设计成插装阀, 采用螺纹插装的方式安装于能源本体, 油箱、 高低压输出接口则采用法兰对接方式。

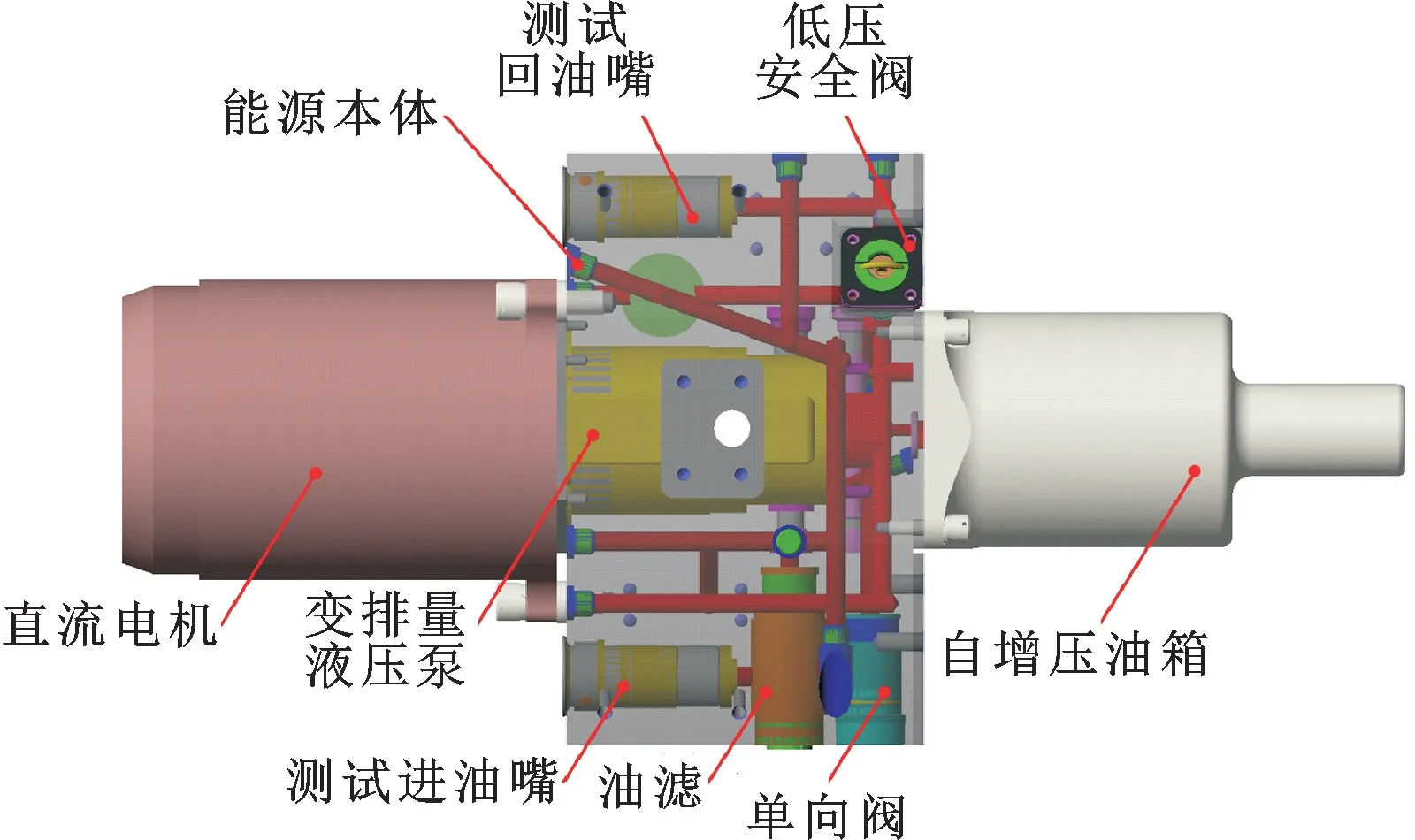

完成能源本体和各液压附件结构设计后, 对液压能源系统进行整合设计。 通过法兰、 螺纹插装等方式将各组成部分集成于一体, 如图2 所示。

图2 高集成一体化液压能源系统结构Fig.2 Structure of highly integrated hydraulic energy system

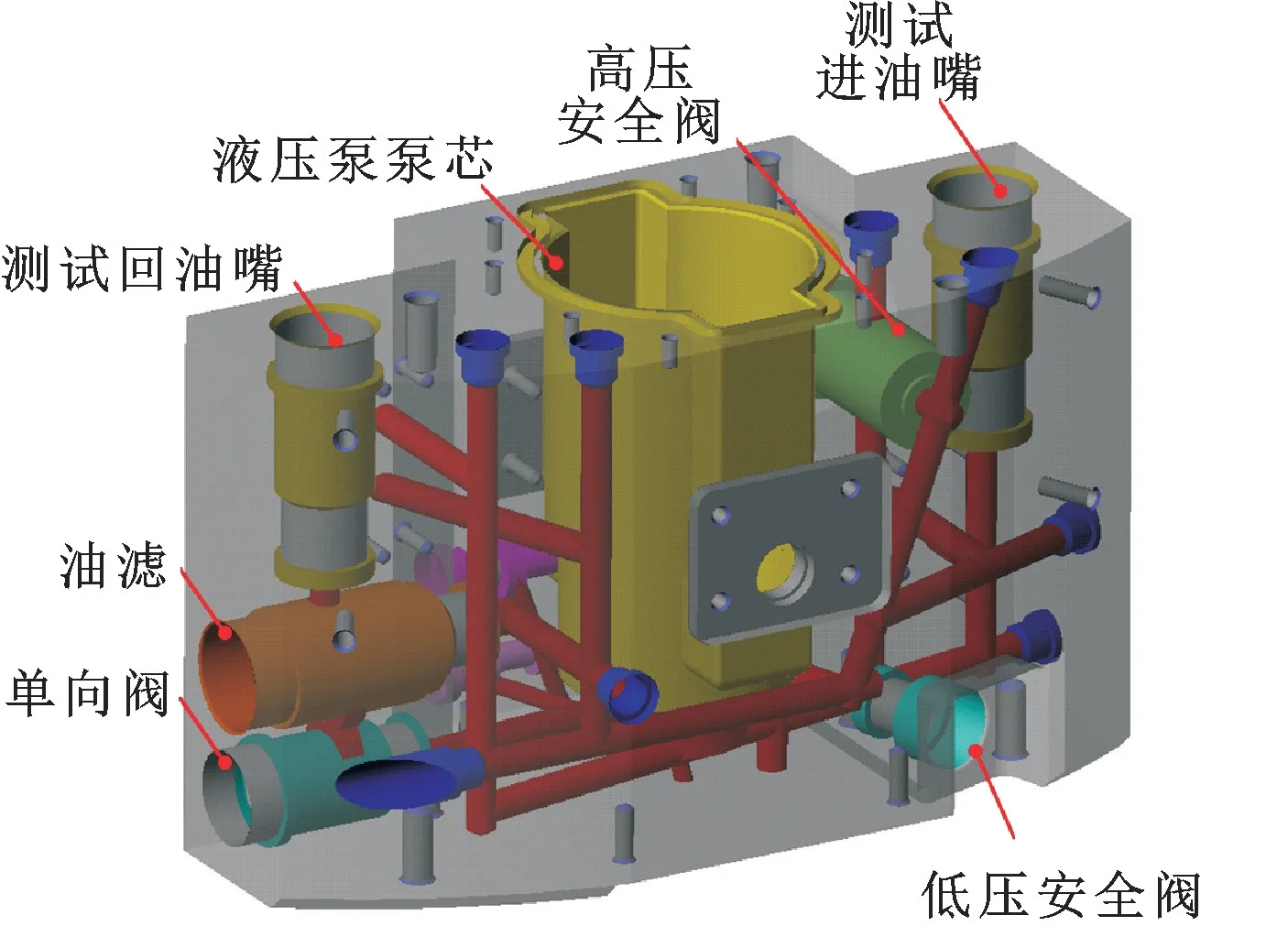

图3 能源本体结构Fig.3 Structure of energy ontology

1.2 能源本体设计

能源本体是能源系统的核心部件, 有刷电机、 液压泵、 油箱、 阀组件等都是以能源本体为核心进行安装。

为了使能源本体结构更加紧凑, 对能源本体采取减重设计, 整个能源本体呈“T” 形, 液压泵的支撑结构呈上下分布, 上面安装低压安全阀, 便于低压安全阀泄压, 底面安装液压泵的调节机构和高压安全阀; 前面作为液压泵和直流电机的对接面, 后面作为与油箱的对接面, 分别设置相应的对接法兰; 前面设置用于地面测试用的进回油自封接口, 与地面油源测试连接操作非常方便; 右面并排设置了单向阀和油滤; 2 个下平面分别设置了一组高、 低压油口及相应对接法兰, 用于对外输出液压能源。

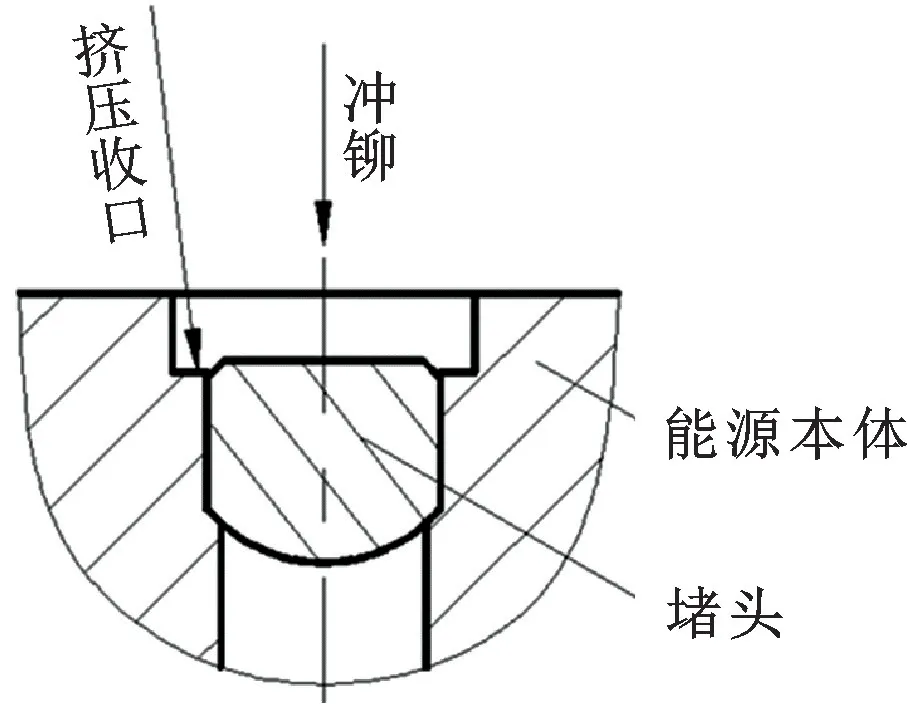

能源本体内部设置了油路, 用于将液压泵及其他液压辅件进行逻辑连通, 油路对外的封堵采用堵头铆接的方式, 如图4 所示, 与橡胶圈密封相比, 该结构形式及设计简单、 操作方便、 可靠性高。

图4 油路封堵示意Fig.4 Schematic of oil road blockage

1.3 一体化液压泵源密封设计

液压泵的效率是衡量其品质的重要参数, 而影响液压泵效率的因素主要是液压泵的内泄漏。 液压泵泄漏环节主要包括以下三部分: 液压泵配流盘与泵腔底面配合间隙, 液压泵调节机构活塞与活塞孔配合间隙, 柱塞滑靴组配合间隙[7-11]。

能源本体的泄漏可以通过改变密封形式弥补, 将配流盘和调节机构活塞的机械密封改为密封圈动密封, 极大地降低了配流盘、 调节机构的泄漏问题; 而通过对柱塞滑靴组的各泄漏部位进行定量计算, 严格把控重要配合参数, 可将间隙运动副固有泄漏量进一步降低。

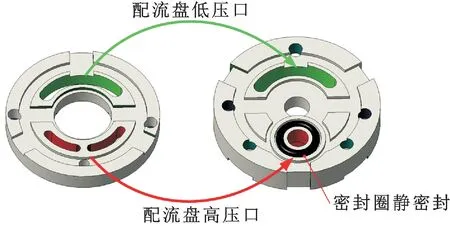

1.3.1 配流盘密封设计

改进前配流盘通过自身端面与泵腔底面贴合, 存在一定的间隙[10]。 通过在配流盘上设置密封槽, 将间隙配合改进为橡胶圈密封配合, 如图5 所示。

图5 配流盘静密封结构Fig.5 Structure of static seal of valve plate

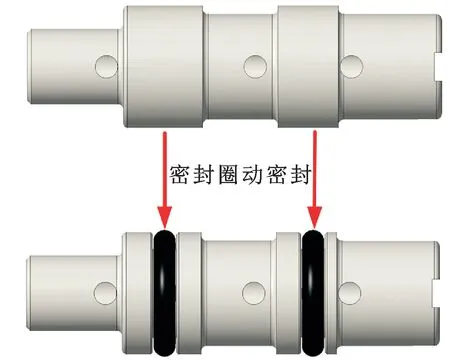

1.3.2 调节机构活塞密封设计

调节机构阀芯的2 个轴肩与能源本体阀芯孔采用间隙配合, 其为机械密封, 泄漏量较大。 通过在轴肩上设置密封槽, 将机械密封改进为采用橡胶圈的动密封, 结构如图6 所示。

图6 调节机构阀芯动密封结构Fig.6 Structure of regulating mechanism spool dynamic seal

1.3.3 柱塞滑靴组密封优化

柱塞滑靴组的泄漏量主要组成有: 柱塞与柱塞孔间的泄漏、 滑靴底部油室泄漏、 缸体油窗孔与配流盘间泄漏[10,12-13]。 影响液压泵柱塞滑靴组泄漏量的主要因素为柱塞与缸体配合间隙、 滑靴与斜盘配合间隙、缸体与配流盘配合间隙。 通过减小运动副配合间隙、适当优化配流盘高低压油槽尺寸, 可以有效降低配合间隙的泄漏量。

2 仿真验证

2.1 仿真模型建立

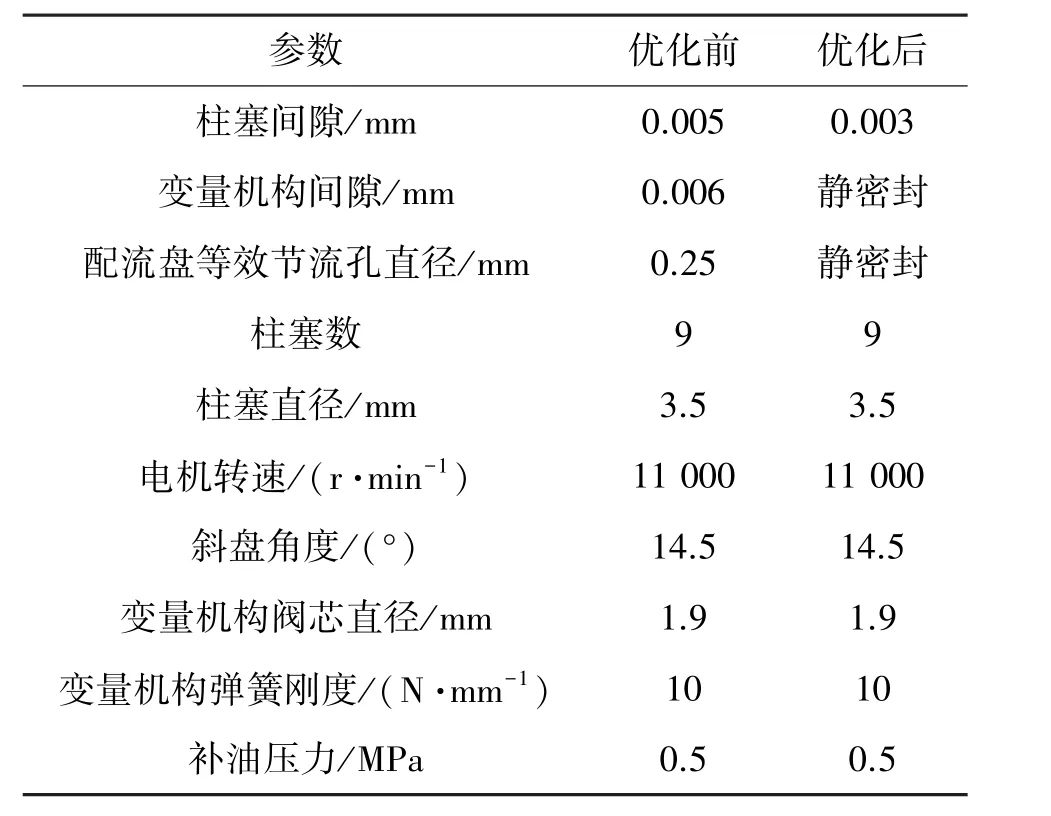

建立一体化液压能源的仿真模型, 对优化密封后的一体化液压能源与独立式液压能源的性能进行对比分析。 图7 所示为一体化液压能源仿真结构模型, 并在AMESim 中进行仿真分析, 系统主要参数见表1。

表1 AMESim 仿真主要参数Tab.1 Main parameters of the simulation model in AMESim

图7 一体化液压能源仿真模型Fig.7 Integrated hydraulic energy simulation model

2.2 仿真结果分析

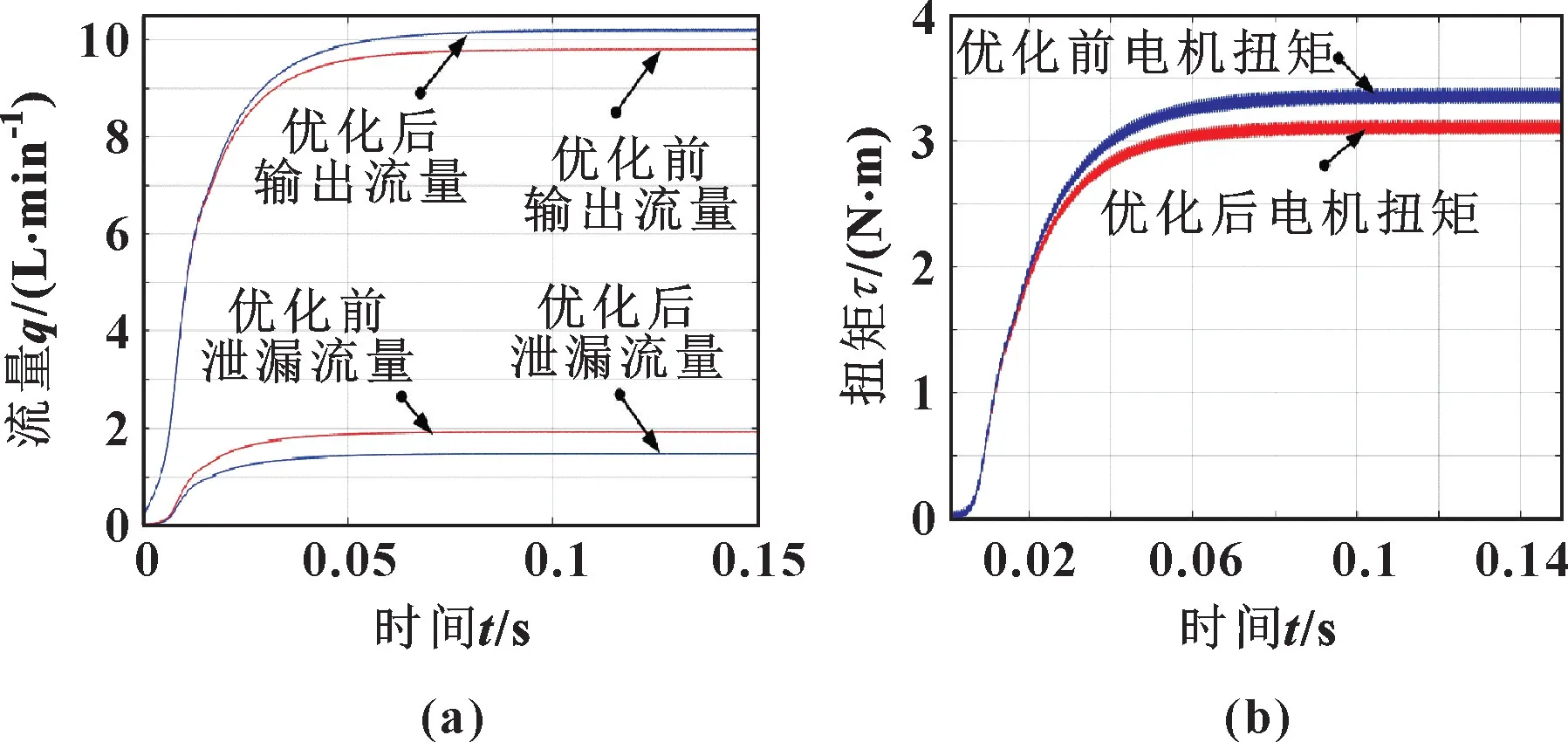

对比液压能源优化前后的输出流量、 泄漏流量和所需电机转矩, 如图8 所示。

图8 优化前后输出流量、 泄漏流量(a) 以及电机转矩(b) 对比Fig.8 Comparison of output flow, leakage flow (a) and motor torque (b) before and after optimization

由图8 可知: 通过密封优化, 液压泵的泄漏流量从1.92 L/min 下降至1.47 L/min, 输出流量提升0.45 L/min, 密封优化设计可以有效提升液压泵的容积效率; 同时, 电机转矩下降了0.27 N·m 左右, 降低了对弹上能源的需求。

3 试验验证及结果分析

3.1 液压泵性能试验

将3 台液压泵泵体安装在能源本体上, 通过螺堵和压板将单向阀、 油滤、 高压安全阀、 低压安全阀、自增压油箱、 测试进回油的接口封堵, 通过高低压油口对液压泵本身进行试验, 分别测试集成一体化液压泵在11.5 L/min 额定流量工况下的液压泵效率, 2 L/min 小流量工况下的液压泵效率, 零流量、 22 MPa工况下的电机转矩等性能。 图9 所示为集成一体化液压泵与传统独立整件液压泵性能对比。

由图9 可知: 独立式液压泵在11.5 L/min 额定流量工况下效率为80.5% ~85.3%、 平均效率为82.5%, 集成一体化液压泵的3 台样机效率分别为86.7%、 86.7%、 86%; 独立式液压泵在2 L/min 小流量工况下效率为55.7% ~62.5%, 平均效率为59.1%, 集成一体化液压泵的3 台样机效率分别为65.5%、 66.3%、 68.1%; 独立式液压泵在零流量、22 MPa 工况下扭矩为0.48 ~0.55 N·m, 平均扭矩为0.52 N·m, 集成一体化液压泵的3 台样机零流量转矩为0.45、 0.45、 0.47 N·m。

集成一体化液压泵与独立整件形式的液压泵性能对比结果表明: 集成一体化液压泵额定工况下的效率提高4.24% ~5.09%, 小流量下容积效率提高10.83%~15.23%, 零流量下转动力矩降低9.62%~13.4%。 因此, 集成式液压泵设计可以有效提高液压泵效率。

3.2 液压能源系统性能试验

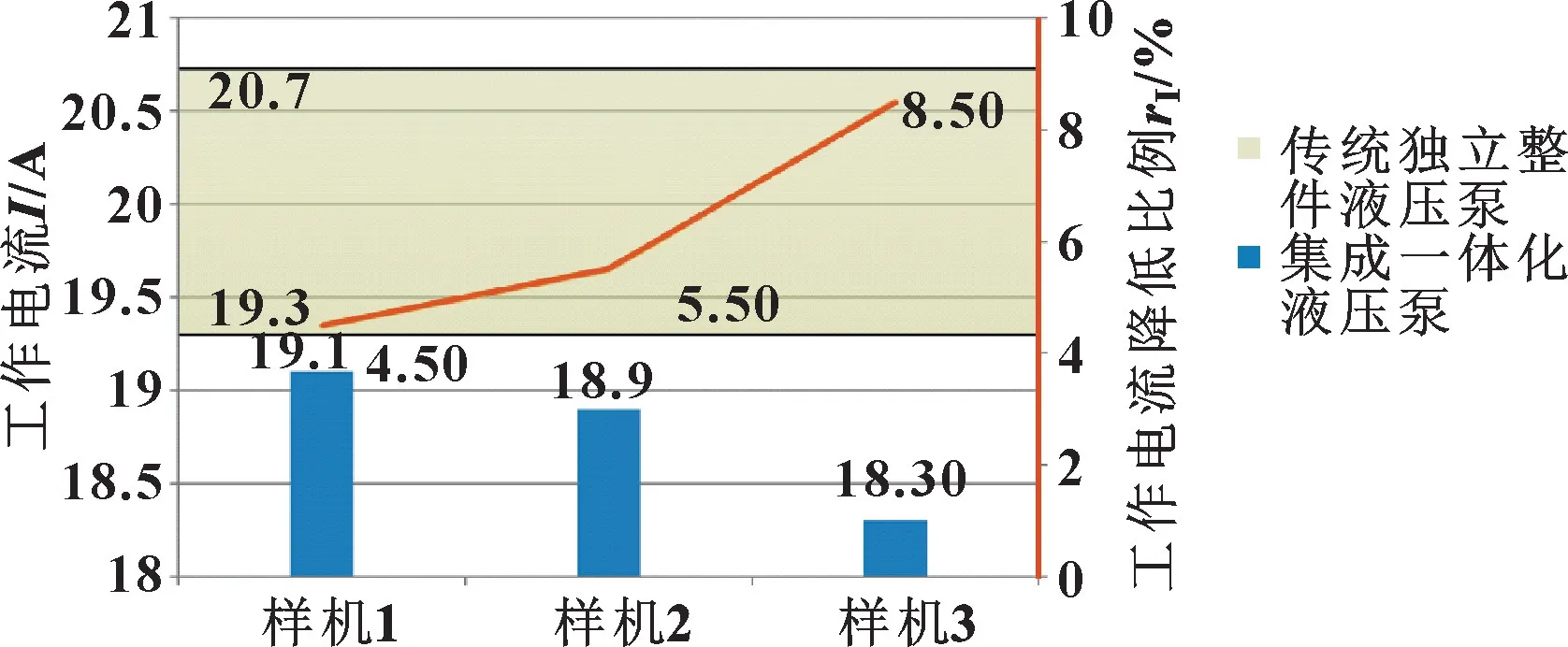

将有刷电机、 液压泵、 自增压油箱及液压辅件等安装到能源本体, 对整个高集成一体化液压能源系统进行测试。 将能源系统的高低压油口用堵盖封堵后直流电动机通电, 测试一体化液压能源系统在零流量、22 MPa 下的电机电流。 图10 所示为高集成一体化液压能源与独立式能源系统电流对比。

图10 集成一体化能源系统与独立式能源系统电流对比Fig.10 Current comparison of integrated hydraulic energy system and independent hydraulic energy system

独立式液压泵在零流量、 22 MPa 压力下电机电流为19.3~20.7 A, 平均电流为20 A; 高集成一体化能源的3 台样机零流量电流分别为19.1、 18.9、18.30 A, 此工况下电机电流分别降低了4.50%、5.50%、 8.50%。 测试结果表明: 高集成一体化液压能源系统可以有效提高系统效率, 降低对弹上能源的需求。

4 结论

文中提出了一种高集成一体化液压能源设计, 通过取消液压泵的单独泵壳、 辅件插装式安装等方式以实现液压能源小型化; 同时, 针对液压泵的泄漏位置, 通过动、 静密封取代间隙密封等方式提升能源系统效率。 仿真与样机试验验证结果表明: 高集成一体化液压能源可有效提升液压泵容积效率, 降低电机的电流与扭矩, 以实现液压能源效率的提升, 降低对弹上能源的需求。