新一代机身壁板压剪载荷试验台结构设计

赵通来, 杨武刚, 王兰, 余韶阳

(中国飞机强度研究所, 强度与结构完整性全国重点实验室, 陕西西安 710065)

0 前言

机身壁板压剪载荷试验用于确认机身壁板的稳定性及获取临界应力和设计许用值[1-2]。 机身壁板试验由于边界条件设计、 载荷干涉分离及试验设备要求等具有较强的复杂性及技术难度, 机身壁板压剪载荷试验一般采用专用的试验装置完成。 近年来, 国内外科研工作者对于机身壁板压剪复合载荷试验装置做了很多研究。 国外有代表性的试验装置为NASA 开发的COLTS (Combined Loads Test System) 装置, 该装置可施加轴压、 扭转及内压等载荷[3]。 Boeing 公司公开的关于E-fixture 机身壁板综合试验的一项专利, 可模拟实际飞行载荷状态下的机身曲壁板蒙皮-长桁-框载荷[4]。 德国IMA 公司于2011 年研发了第五代机身壁板试验装置, 可完成机身壁板的多种复合载荷强度试验。 国内方面, 中国飞机强度研究所自主研发了大型机身壁板复杂载荷静力/疲劳试验装置、 机身壁板综合试验装置(FPTS) 等[5-10]。 王彬文等[11]详尽地综述了国际上近年来的壁板试验技术的发展情况。

不同型号飞机的壁板尺寸规格不同, 其航向长度也不同。 目前已知的壁板压剪试验台中壁板试验件航向安装空间为固定尺寸, 试验台只能适用于一种尺寸壁板的加载试验, 对于不同尺寸的壁板试验, 需要设计专用夹具或者研发不同尺寸的试验台, 试验周期较长, 经济成本较大。

本文作者介绍加载空间可以根据试验件长度调节的机身壁板压剪载荷试验台结构的设计方法。

1 试验台设计方案

1.1 机身壁板压剪载荷试验原理

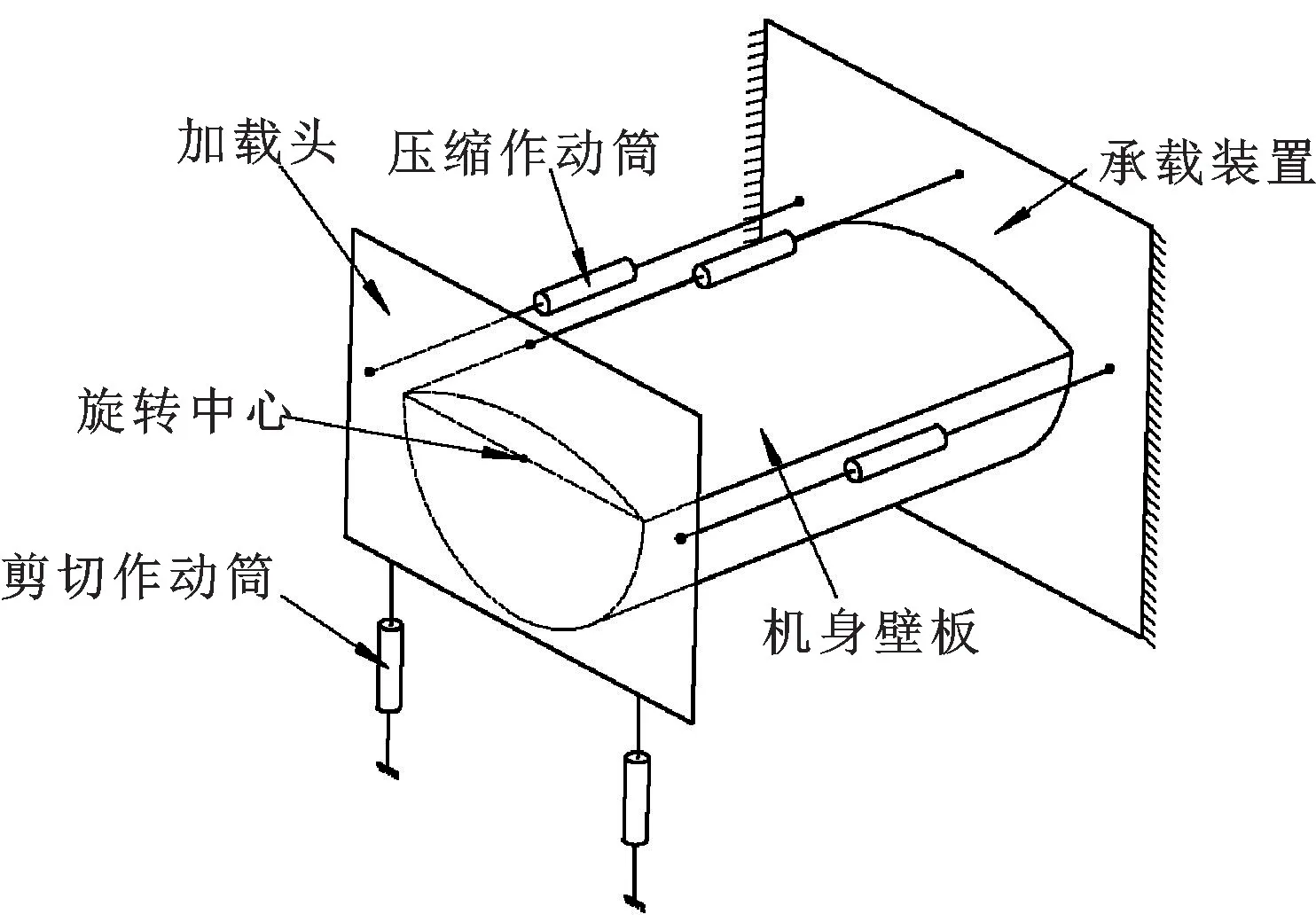

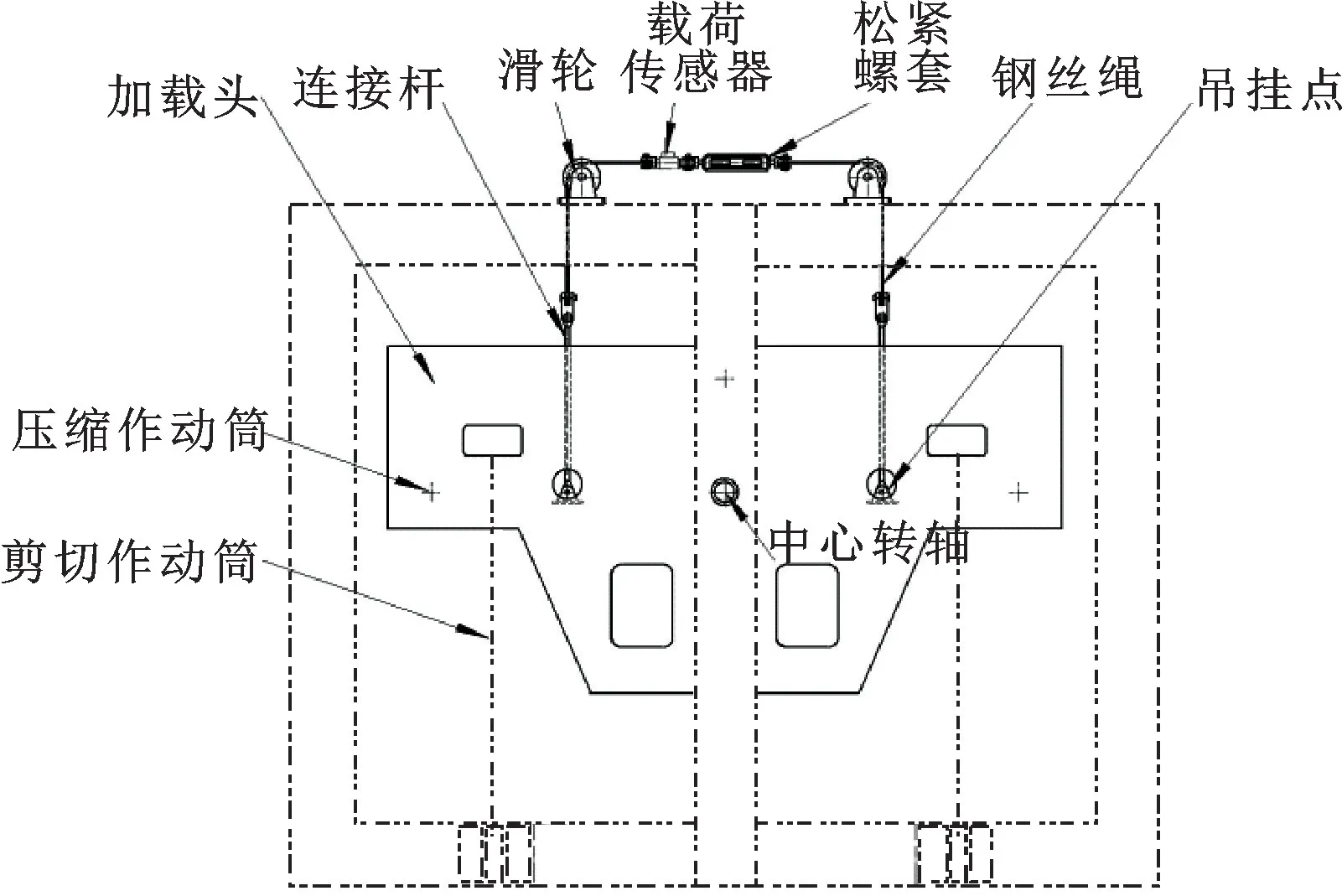

机身壁板压剪载荷试验原理如图1 所示。 机身壁板一端头安装在承载装置上, 另外一端头安装在加载头上; 3 个压缩作动筒通过分配载荷, 将合力调至壁板截面形心, 拉动加载头给壁板施加压缩载荷; 2 个剪切作动筒通过推/拉加载头使加载头绕旋转中心转动, 给壁板施加剪切载荷, 加载头旋转中心为壁板弦长中心。

图1 机身壁板压剪载荷试验原理Fig.1 Principle of fuselage panel compression shear load test

1.2 试验台设计方案

试验台结构主要由支撑座、 可移动式承载装置、自平衡加载机构、 扣重托架等组成, 如图2 所示。 支撑座是试验台的基座, 试验台其余部件均安装在支撑座上。 试验台加载空间调节通过可移动式承载装置实现; 压缩载荷及剪切载荷通过液压作动筒拉动自平衡加载机构施加, 加载头通过自平衡扣重系统吊挂在支撑座上, 3 个水平方向液压作动筒通过分配载荷将合力调整至机身壁板截面形心, 拉动加载头沿航向平动给机身壁板施加压缩载荷; 2 个竖直方向液压作动筒拉/推动加载头绕中心转轴旋转给机身壁板施加剪切载荷; 机身壁板及夹具的扣重通过扣重托架实现[12-15]。

图2 机身壁板压剪载荷试验台Fig.2 Fuselage panel compression shear load test-bed

2 试验台关键机构设计方法

2.1 可移动式承载装置设计

2.1.1 可移动式承载装置结构设计

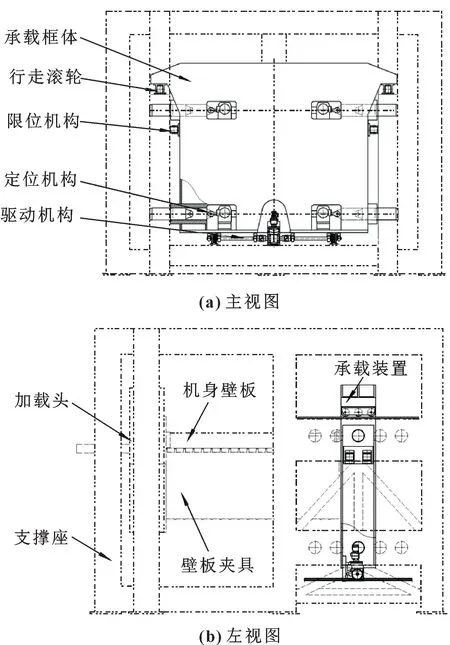

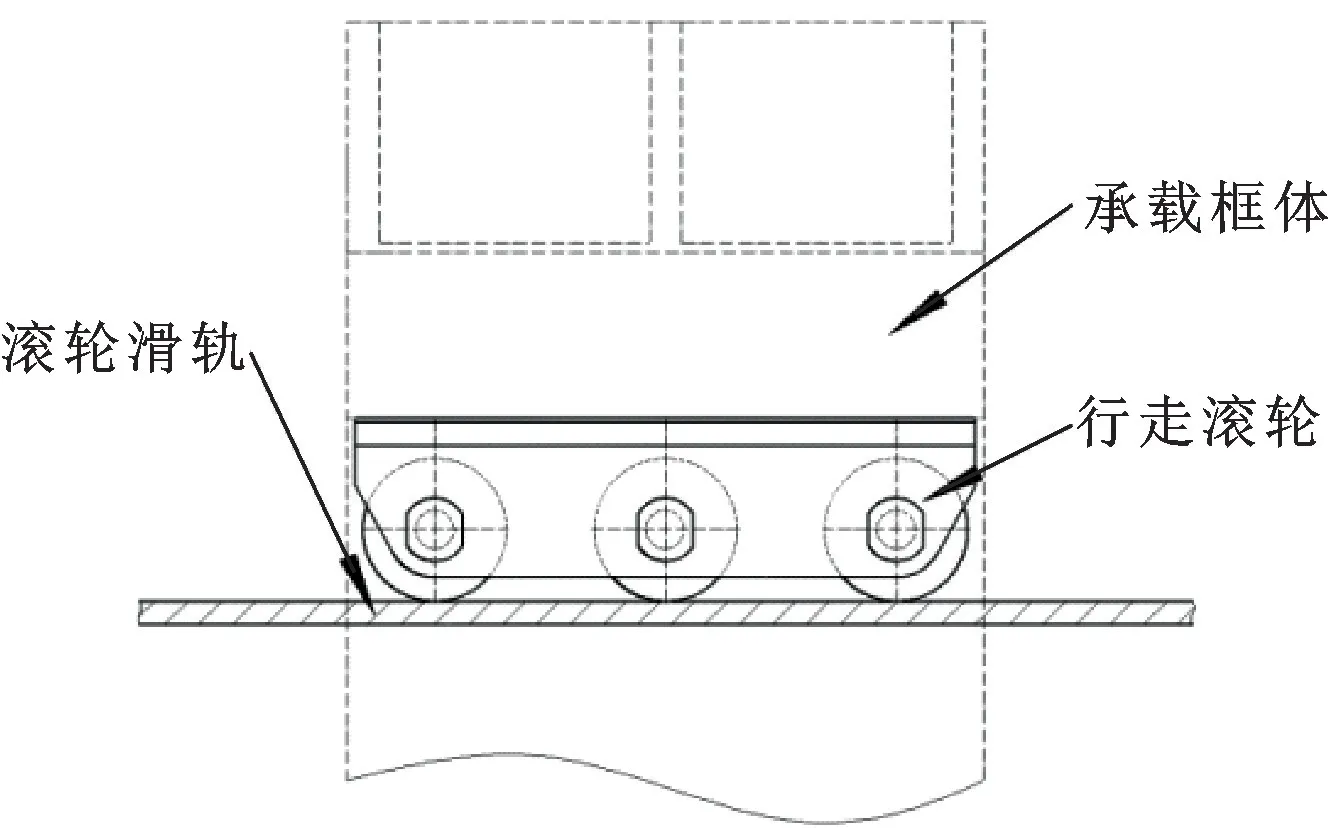

设计了一种能够便捷移动位置并快速固定的承载装置, 使试验台航向加载空间可以调节, 以满足不同长度壁板的试验需求。 可移动式承载装置主要由承载框体、 行走滚轮、 限位机构、 定位机构、 驱动机构组成, 如图3、 4 所示, 双点划线为试验台结构。

图3 可移动式承载装置Fig.3 Movable load-bearing device: (a) main view;(b) left view

2.1.2 可移动承载装置防倾翻设计

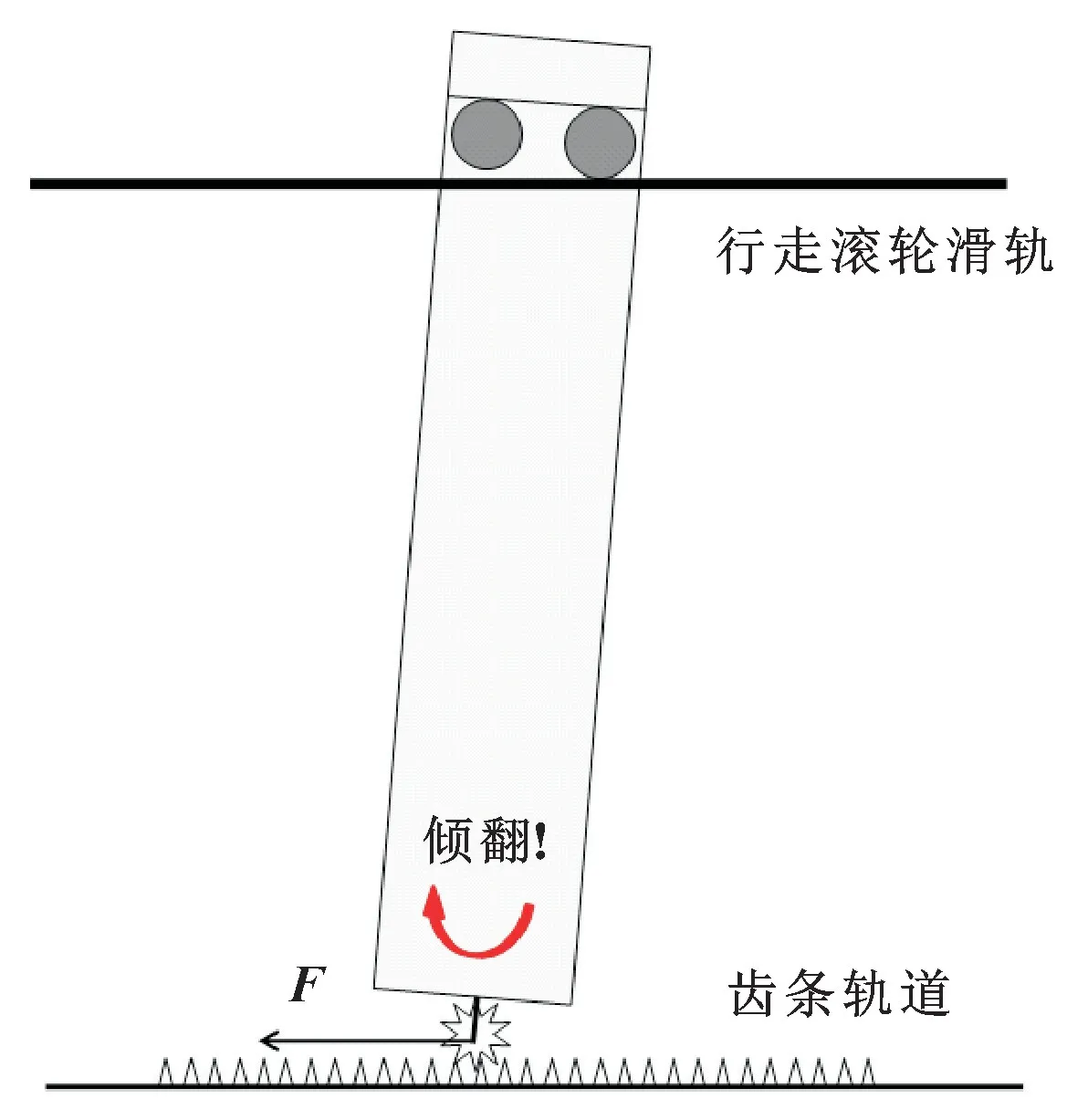

由于承载装置的结构特点, 它在移动的过程中可能会发生倾翻, 如图4 所示。

图4 承载装置倾翻示意Fig.4 Schematic of the tilting of load-bearing device

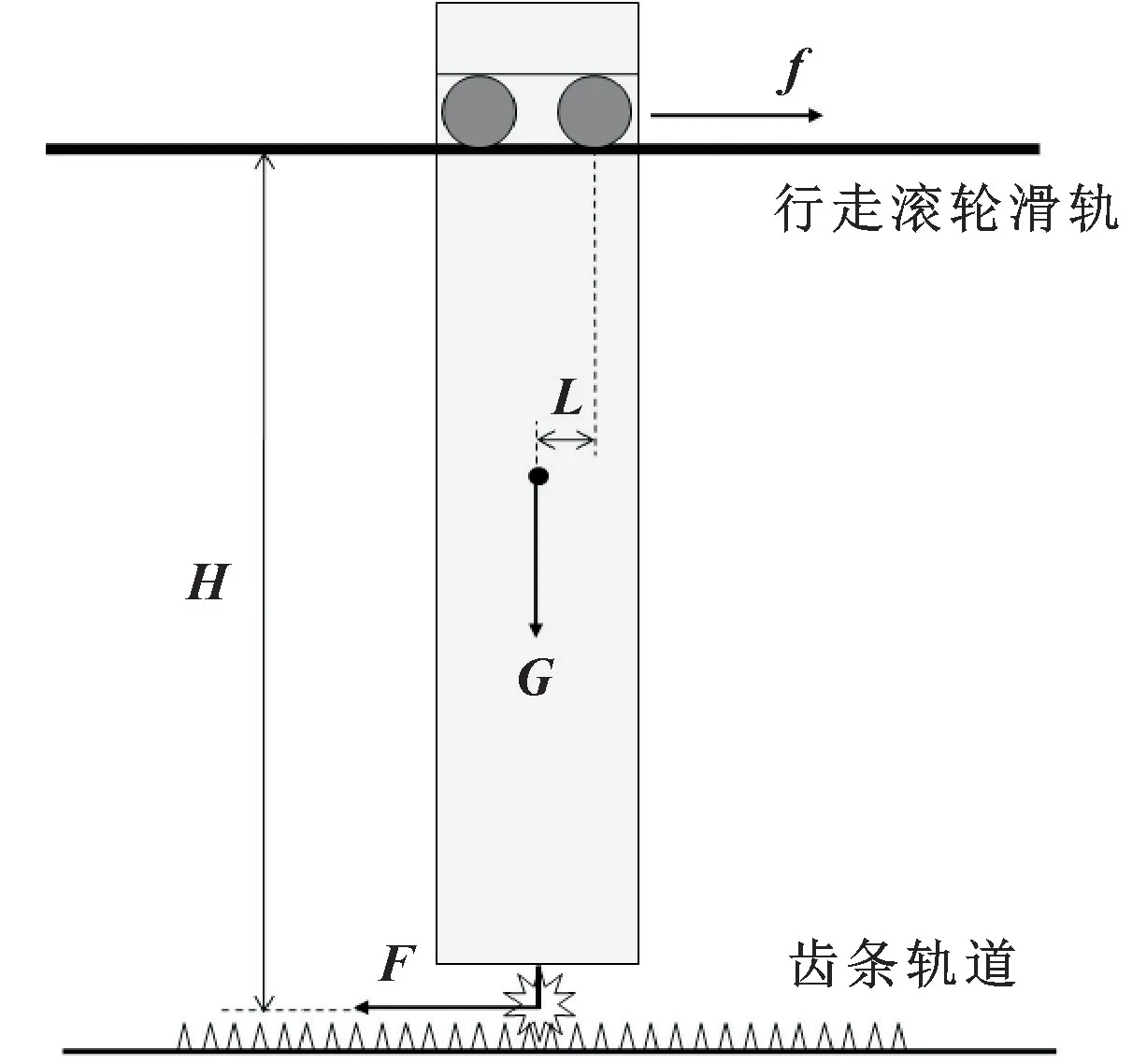

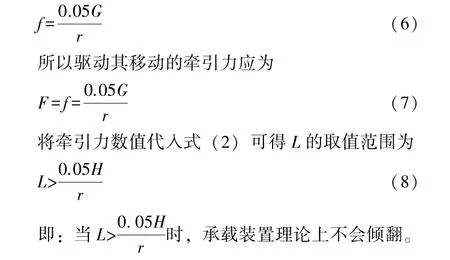

建立可移动式承载装置的防倾翻力学模型如图5所示。 根据承载装置结构, 给出承载装置倾翻的临界条件, 计算承载装置行走时摩擦阻力(移动所需牵引力), 根据理论牵引力计算滚轮间距L的取值范围, 并根据分析结果给出设计建议。

图5 承载装置防倾翻力学模型Fig.5 Mechanical model of anti-tilting of load-bearing device

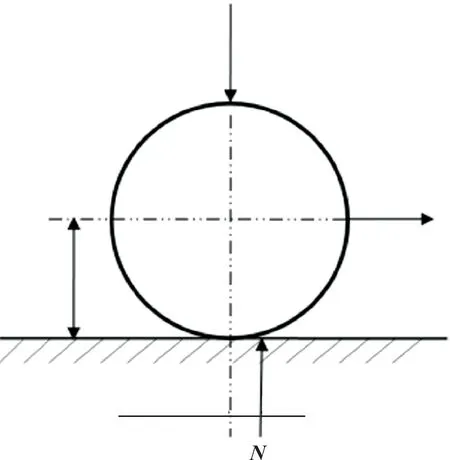

图6 滚动摩擦系数定义Fig.6 Definition of rolling friction factor

如图5 所示, 若承载装置不倾翻, 应满足以下条件:

F·H <G·L(1)

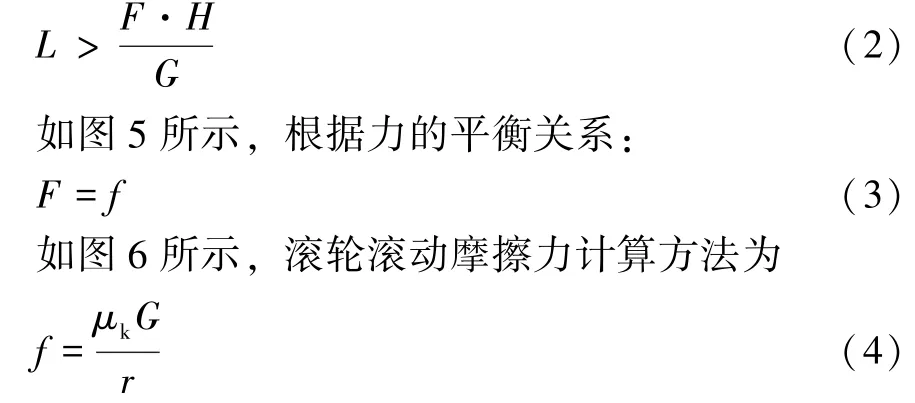

由于试验台尺寸要求及承载框体强度要求, 承载装置高度H及重力G已经确定, 此时影响承载装置倾翻的设计变量仅剩L, 为了避免承载装置倾翻, 需要计算L的取值范围, 根据式(1) 可得:

式中:r为滚轮半径。

软钢与软钢的滚动摩擦系数:

将数据代入式(5) 可得承载装置移动摩擦阻力为

在承载装置实际移动过程中, 行走滚轮可能遇到轨道表面杂质等的阻力, 实际移动阻力要高于理论阻力值, 因此, 实际牵引力也要高于理论牵引力, 要尽可能地提高承载装置倾翻临界牵引力以减小其倾翻风险。 承载装置倾翻的临界牵引力为

由式(9) 可知: 倾翻临界牵引力与L成正比,L越大, 倾翻临界牵引力越高, 因此在允许范围内,要将L值取得尽可能大。

根据以上分析, 可以通过以下两方面来降低承载装置倾翻的风险:

(1) 尽可能提高倾翻临界牵引力, 即尽可能加大L;

(2) 尽可能减小实际牵引力, 即尽可能减小承载装置移动阻力。

根据以上建议设计试验台和承载框体结构, 将L取到最大; 为滚轮设计了专用滑轨, 滑轨表面粗糙度Ra=1.6 μm, 以减小滚轮滚动摩擦力。 最终设计的行走滚轮结构如图7 所示。

图7 行走滚轮Fig.7 Walking roller

2.2 自平衡加载机构设计

2.2.1 自平衡加载机构设计

机身壁板压缩载荷及剪切载荷通过自平衡加载机构施加, 如图8 所示, 自平衡加载机构由加载头、 中心转轴及自平衡扣重系统组成。 中心转轴约束加载头的运动, 只有2 个自由度被释放: 沿转轴轴线(航向) 平动(施加压缩载荷) 及绕转轴转动(施加剪切载荷)。 加载头通过自平衡扣重系统吊挂在支撑座上, 2 个吊挂点与转轴中心在同一水平高度。 自平衡扣重系统主要由滑轮、 载荷传感器、 松紧螺套、 钢丝绳及连接杆组成。

图8 自平衡加载机构Fig.8 Self balancing loading mechanism

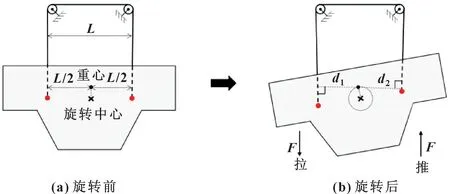

2.2.2 加载头吊挂点设计

在施加剪切载荷时, 加载头会旋转一定角度, 导致两侧吊挂钢丝绳张力作用线相对重心力臂发生变化,此时加载头将处于不平衡状态, 需要额外附加扭矩使加载头保持此状态; 当加载头旋转一定角度时, 扣重系统钢丝绳会被拉长。 加载头吊挂点设计过程如下。

若将吊挂点设置在加载头上表面, 如图9 (a)所示。 当加载头转动至极限转角10°时, 钢丝绳摆动角度及钢丝绳到加载头重心力臂变化如图9 (b)所示。

图9 吊挂点初始设计方案Fig.9 Initial design plan for hanging points: (a)before rotation; (b) after rotation

若采用此方案, 当加载头转动10°时, 经过计算:

则力臂差:

钢丝绳张力不变, 还是加载头自重的一半:

则加载头保持此状态需要的附加扭矩为

2 个剪切作动筒跨距为4.5 m, 则每个作动筒分担的附加载荷为

加载头转动一定角度后, 吊挂钢丝绳总长度发生变化。 当加载头转动10°时, 经过计算, 吊挂钢丝绳的总长度被拉长80 mm。 由于钢丝绳伸长率过高, 会引起更高的附加载荷。

经过分析, 吊挂点垂直高度越靠近旋转中心水平高度, 加载头保持其不平衡状态而引入的附加载荷就越小, 钢丝绳伸长率也越小。 最终将吊挂点设置在与旋转中心同一水平高度, 如图10 所示。

图10 吊挂点最终设计方案Fig.10 Final design plan for hanging points: (a)before rotation; (b) after rotation

在该设计方案下, 当加载头转动到最大角度±10°后, 2 个吊挂钢丝绳对加载头重心的力臂分别为

则力臂差为

钢丝绳张力不变, 还是加载头自重的一半:

则附加扭矩为

2 个剪切作动筒跨距为4.5 m, 则每个作动筒分担的附加作用力为

故当加载头转动±10°时, 2 个剪切作动筒提供附加载荷0.59 kN。

经过计算, 此吊挂位置下钢丝绳伸长0.23 mm。该吊挂点方案满足试验要求。

3 试验台调试

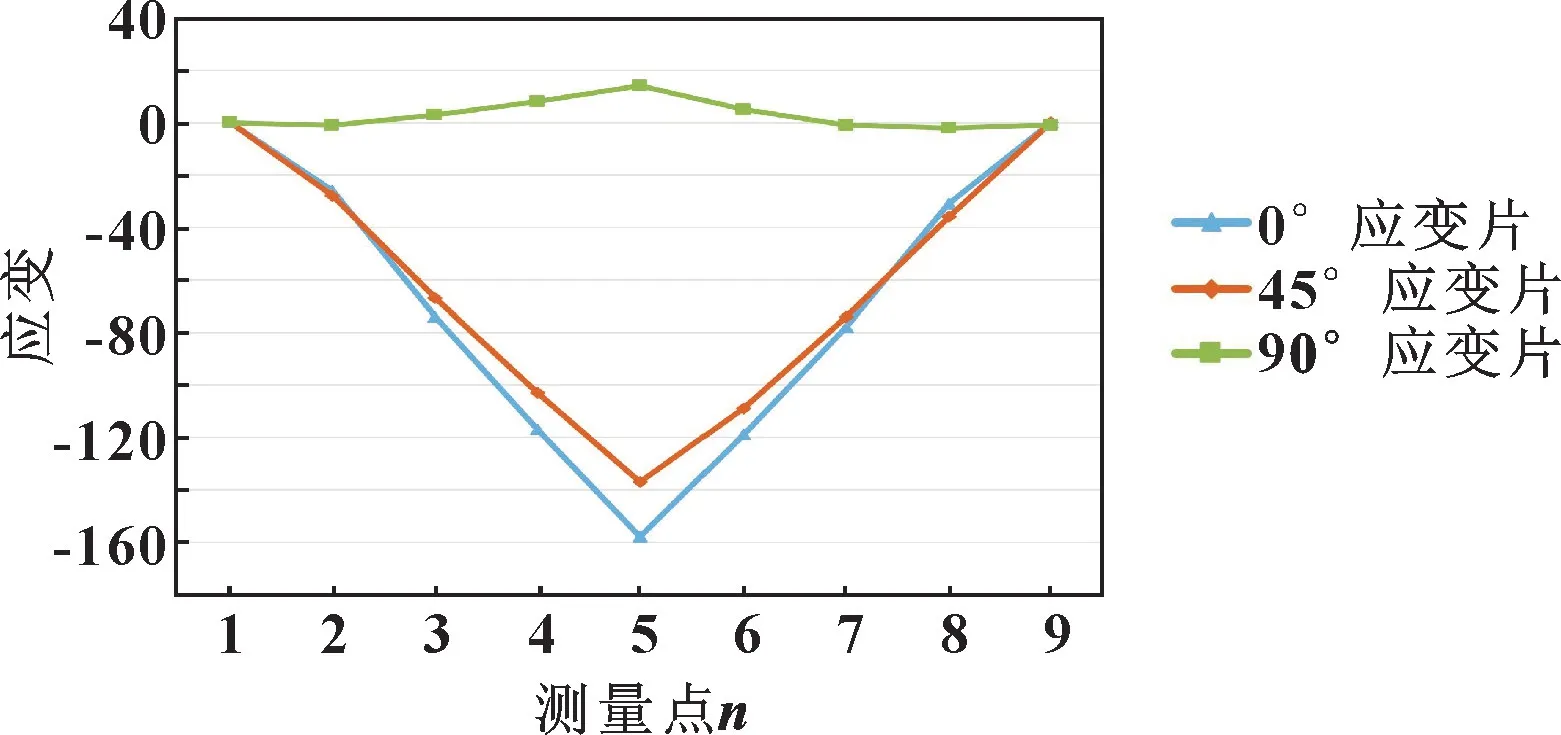

为了验证试验台载荷施加方法的合理性及试验台的安装精度, 对试验台进行载荷调试。 利用试验台对试验假件进行加载, 在假件表面粘贴应变片, 测量试验假件的变形情况, 应变片分布情况如图11 所示。

图11 应变片分布Fig.11 Distribution of strain gauge

分析压缩载荷及剪切载荷同时加载工况, 加载过程为: 0→1 600 kN & 1 200 kN·m→0。 某测量点的应变随着加载过程的变化情况如图12 所示。

图12 应变变化过程Fig.12 Strain change process

由图12 可以看出: 试验台加载过程线性度良好,证明了试验台载荷施加方法合理, 自平衡加载机构设计满足试验要求。

分析了各测点的应变分布情况, 如图13 所示。

从图13 试验假件应变分布可以看到: 试验假件应变分布均匀度良好, 说明试验台精度满足要求。

4 小结

文中设计了加载空间可以根据机身壁板尺寸调节的新一代机身壁板压剪载荷试验台。 对试验台进行了功能调试, 试验台各关键机构功能正常, 满足使用要求; 对试验台进行了载荷调试, 分析试验假件应变数据, 试验台加载线性度及均匀性良好, 试验台载荷施加方法及试验台安装精度满足试验要求。 新一代机身壁板压剪载荷试验台设计满足试验要求。