基于SKIP 宏程序编程CNC 无线测头在线智能检测系统设计

薛明, 黄文龙, 刘惠强, 吴光明, 胡毅业, 赵铎

(1.东莞市技师学院智能制造学院, 广东东莞 523460;2.东莞市腾信精密仪器有限公司, 广东东莞 523380)

0 前言

随着机械制造业及先进制造技术朝着高度集成化、 自动化、 数字化、 网络化、 柔性化等智能制造快速发展[1], 企业对零件质量检测的效率、 精度以及规范要求越来越高, 尤其是装备制造业精密零部件的生产与检测。 传统的离线检测工具及检测方式包括三坐标精密离线检测技术, 都需要将工件从机床卸下才能检测, 该方法既影响工件的二次装夹加工精度, 又影响测量精度和生产效率[2]。

针对以上问题, 本文作者开发一种能在线检测零件基本尺寸及误差补偿的CNC 在线智能检测系统,以实现自动检测和校正零件尺寸误差、 形位误差等工艺参数, 制造成本低、 使用简单、 维护便捷[3]。

1 CNC 无线测头的工作原理

1.1 CNC 零件测量方式

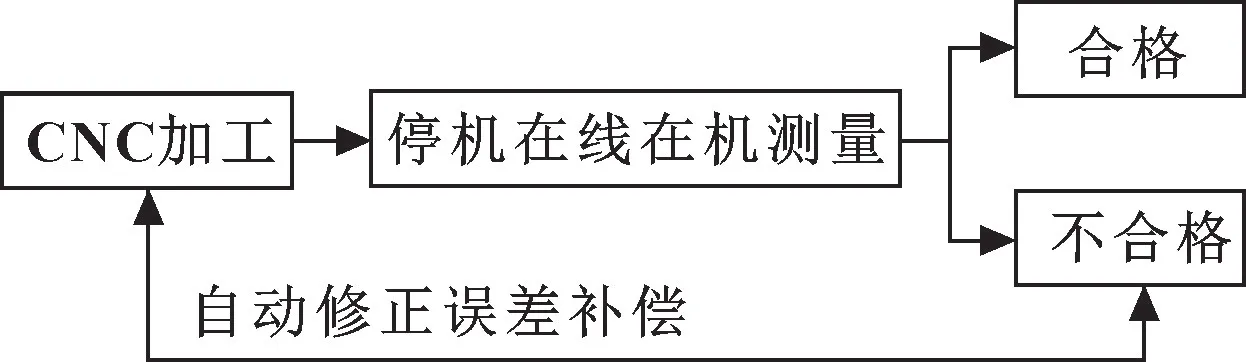

图1 为零件离线人工测量方式, 该方式不但易造成人为测量误差, 而且效率低。 图2 为零件在线自动测量方式, 该方式测量精度高, 效率高。

图1 零件离线人工测量方式Fig.1 The offline manual measurement mode of the parts

图2 零件在机自动测量方式Fig.2 Automatic measurement mode of the parts in the machine

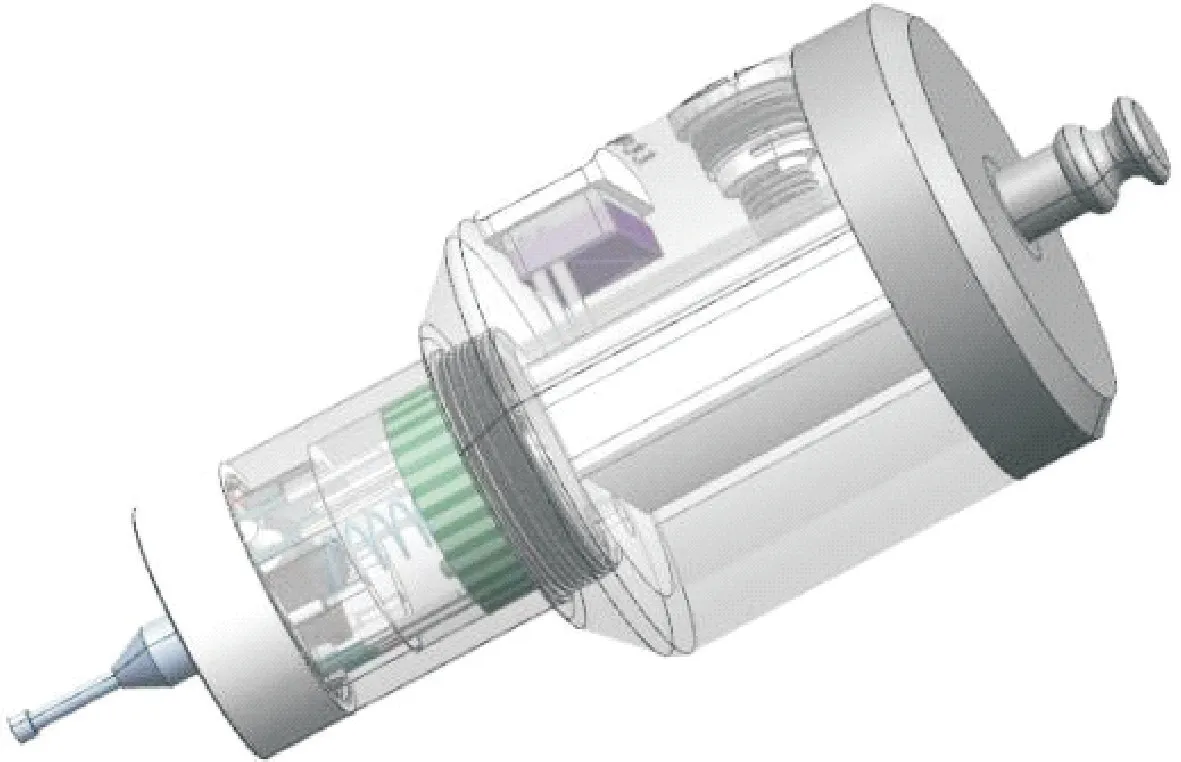

1.2 CNC 无线测头组成

如图3 所示, CNC 接触式无线测头的组成[4]:测球、 测杆、 支撑球副、 定位柱、 电流柱、 测头安装定位板、 压力弹簧和导电块及无线电磁发射器。 在定位板水平面内按120°均匀安装3 个定位柱, 每个定位柱与支撑球副3 组成3 对触点副, 3 对触点副通过串联组成一个闭合回路, 当测球1 在压力弹簧7 作用下接触工件表面, 3 对接触副其中之一发生断开, 断开瞬间产生电信号, 被CNC 机床接收之后执行SKIP信号, 然后通过宏程序运算判断当前坐标值, 将检测结果与技术要求进行比较, 之后进行误差补偿校正。测头远离工件后在压力弹簧的作用下复位, 无信号。

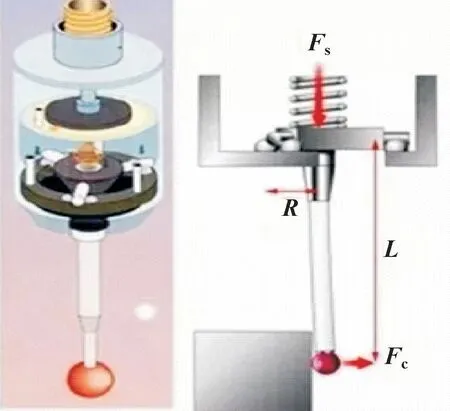

1.3 CNC 无线测头工作原理

如图4、 5 所示, 在压力弹簧的压力Fc作用下,测头接触工件表面, 测杆在接触点形成阻力Fs, 此时3 对触点副串联形成的信号回路被触发, 3 对触点副其中之一断开, 信号回路产生电平跳变脉冲, 经过电流柱输出触发信号, 触发信号的工作过渡区中会夹杂一些尖峰、 毛刺等抖动性干扰, 其经过无线通信装置传输到数控系统。

图4 CNC 无线测头测量时受力情况Fig.4 The sustaining force situation of the CNC wireless probe when measuring

图5 触发式测头触发信号原理Fig.5 The principle of triggering signal for triggered-type probe

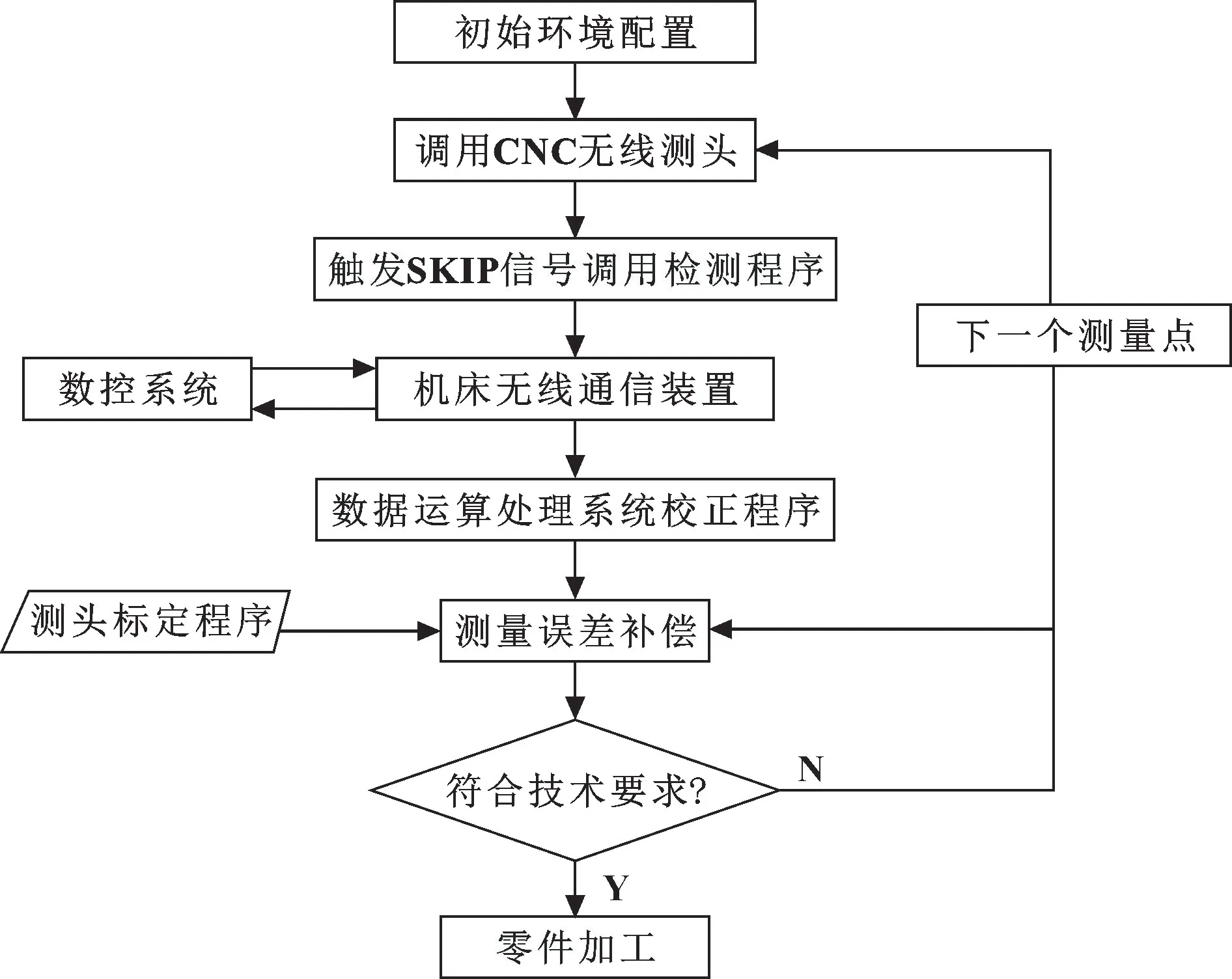

2 CNC 无线测头在线智能检测系统控制原理

如图6 所示, 在线检测时, 测头根据数控系统设置检测路径、 误差判断等宏程序, 当测头接触零件触发蓝牙信号接收装置后, 信号被传送到CNC 数控系统, 该点的位置坐标自动存储到机床系统参数内, 信息经过SKIP 二次开发宏程序检测系统运算与判断,获得被测工件在空间内的坐标值和外部轮廓参数, 如零件尺寸误差、 形位误差、 基准误差等是否符合零件图纸技术要求, 如果符合技术要求则完成加工, 如果不符合则CNC SKIP 二次开发检测系统将按校正程序自动修改参数和补偿误差, 然后继续加工零件。 该测头的结构示意图如图7 所示。

图6 CNC 无线测头在线智能检测系统控制原理Fig.6 The control principle of the CNC wireless probe online intelligent testing system

图7 CNC 无线测头结构示意Fig.7 The construction of the CNC wireless probe

3 影响测头测量精度的关键因素

数控机床在加工过程中, 主轴的电机发热、 丝杠和轴承传动摩擦发热、 机床切削力载荷等因素不可避免, 因此测头在测量中的误差无法避免[5-10]。 对于CNC 无线测头在线智能检测系统, 测头系统误差、 机床几何误差、 检测速度是其检测误差的最大影响因素。

测头系统误差主要包括由测头压力弹簧产生的预行程误差、 测点位置误差、 测头半径误差、 测杆长度及直径误差等, 是影响检测精度最直接的根本原因。机床几何误差也是影响测头在线检测误差的重要因素之一, 主要表现在机床运动误差、 机床定位误差、 机床传动误差、 机床刚性误差等[8]。 研究表明检测速度也是影响测头检测误差的主要因素[9-10], 检测速度与预行程误差呈线性关系, 即检测速度越大, 预行程误差也越大。 检测速度也是造成动态误差的主要因素,检测速度太快, 虽然能够提高测量效率, 但会导致随机动态误差增大; 检测速度太慢, 不仅会降低测量效率和增大接触点摩擦因数, 而且会影响检测精度。 根据材料力学性能可知, 测针长度越长或直径越细, 其刚度越小, 测杆产生弹性变形的可能性也越大, 预行程误差也越大。 因此, 检测时在空行程区域快速定位, 提高检测效率; 在检测区域一般选择低速检测,提高检测精度, 尤其是测量精度敏感区内。 根据检测历史数据, 采用进给速度为50 mm/min 的检测速度。

4 CNC 无线测头在线智能检测系统控制程序设计

以三菱M70 数控系统为例, 采用G31 跳转指令宏程序测量零件位置坐标、 误差补偿等形状和位置尺寸。 通过G31 编写用户宏程序, 寄存在系统参数地址X4.7 SKIP 信号中, 检测程序执行时, 如果检测到SKIP 信号置“1”, 机床5 个进给轴的坐标值分别被存储在用户宏程序的系统变量#5061~5065 (#5061 为第1 轴的坐标值、 #5062 为第2 轴的坐标值……#5065为第5 轴的坐标值) 中, 以便二次开发检测与校正宏程序计算使用; 如未检测到SKIP 信号置“1”, 则作为G01 直线插补功能。

4.1 SKIP 跳跃信号硬件安装

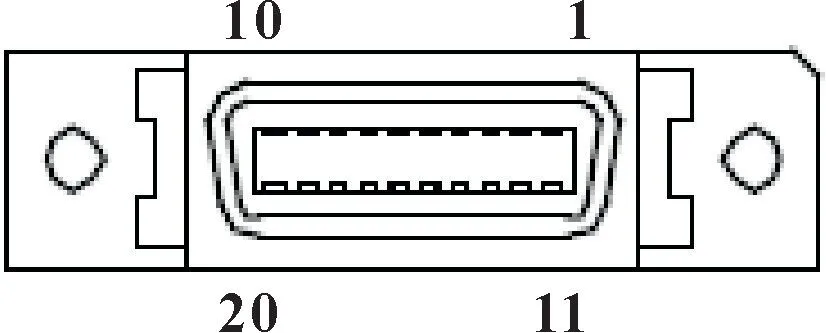

跳跃信号用于高速信号的处理, 使用前应连接到SKIP 信号传感器, 如图8 所示。

图8 SKIP 信号传感器安装Fig.8 The installment of the SKIP signal sensor

安装SKIP 传感器前必须对电缆进行屏蔽处理,当COM 端子连接OV 时, 跳跃信号电缆的连接如图9所示。 工作中需要注意, NC 将2 ms 以上的输入信号识别为有效的跳跃信号。 如果使用机械触点(继电器等), 可能会因震颤而导致误动作, 因此使用半导体触点(晶体管等)。

图9 跳跃信号电缆的连接Fig.9 The connection of the SKIP signal cable

图10 所示为跳跃信号输入端口。 表1 为脚接口与信号源连接通道, 分别使用10120⁃3000EV 插头、10320⁃52F0-008 外壳与接地线连接。 脚接口1 连接I/O 板0 V, 脚接口12 (使用SKIP1) 连接SKIP 信号即24 V 高点平脉冲信号触发。

表1 脚接口与信号源连接通道Tab.1 The connection channel of the foot interface and signal source

图10 跳跃信号输入端口Fig.10 The SKIP signal input port

4.2 跳跃功能G31 NC 程序功能

通过G31 指令进行直线插补时, 如果从外部输入跳跃信号, 则立即停止机床进给运动, 剩余移动距离被取消, 开始执行下一段程序指令。 指令格式:G31 X∗Y∗Z∗F∗;

说明:

(1)X、Y、Z为各轴坐标值,F为进给速度。

(2) 如果X、Y、Z坐标值与G31 指令在同一程序段内指令了F, 则进给速度为指令速度F, 如果没有指令F, 则以参数“#1174 skip_F∗” 所设定的值作为进给速度。

(3) G31 程序段通常与自动加减速无关。 G31 最高速度受限于机床参数设定值。

(4) G31 指 令 时, 倍 率 调 整 无 效, 固 定 为100%, 空运转也无效; 停止条件(进给保持、 互锁、倍率零、 行程结束) 有效, 外部减速也有效。

(5) G31 为模态指令, G31 指令开始时, 如果输入跳跃信号, 则G31 指令立即完成。 在G31 结束之前, 当没有输入跳跃信号时, 在移动指令完成后,G31 指令也完成。

(6) G31 不能用于刀具半径补偿指令中。

4.3 跳跃功能G31 及SKIP 信号参数设定

#1173 dwlskp (G04 跳跃条件), 设定用于中断G04 (延时) 指令的跳跃信号。

#1174 skip_F (G31 跳跃速度), 设定G31 (跳跃) 指令的程序中无F指令时的进给速度。F设定范围为1~999 999 mm/min。

#1175 skip1 (G31.1 跳跃条件), 设定多段跳跃G31.1 中的跳跃信号, 设定方法与“#1173” 相同。

#1176 skip1f (G31.1 跳跃速度), 设定多段跳跃G31.1 中的跳跃进给速度,F设定范围为1 ~999 999 mm/min。

表2、 3 和图11 所示分别为SKIP 信号接口、 信号参数及PLC 控制程序设计。

表2 PLC 接口输入信号Tab.2 PLC interface input signal

表3 监控器参数Tab.3 The parameters of monitoring

图11 PLC 控制程序Fig.11 PLC control program

G31 跳跃程序应用, 例如:

N1 G91 G1 G31.1 Z-10 F100; (测头在Z轴以F=100 mm/min 的速度移动到工件表面检测范围为0 ~10 mm, 测头内的装置触发碰到工件表面发生移位岀现上升沿信号, 信号被机床SKIP (x6 f8) 所接收, 当前的坐标被记录存储在寄存器内, 执行下一段N2。)

N2 G0 G91 Z2.F100。

4.4 CNC 无线测头在线智能检测系统宏程序应用

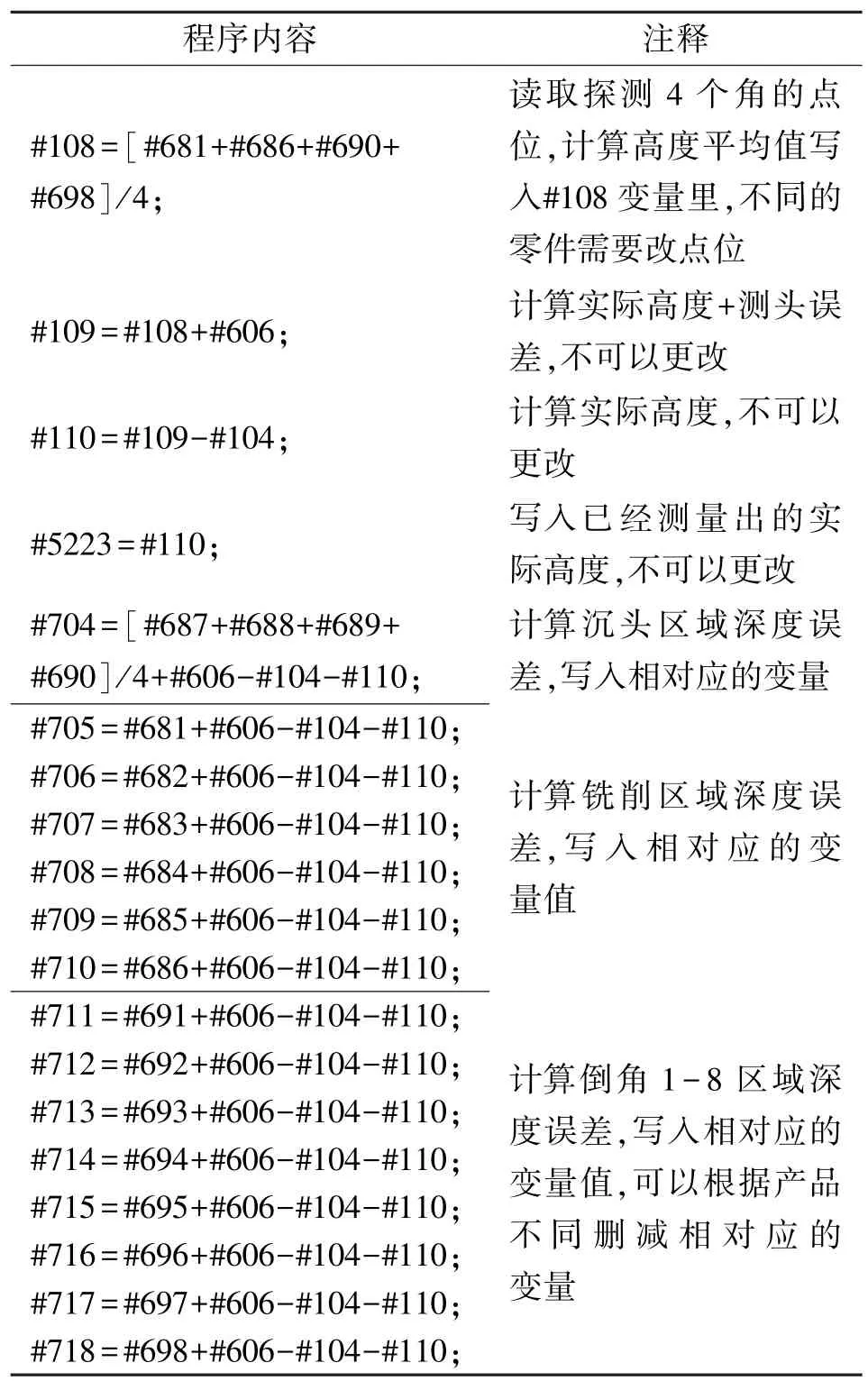

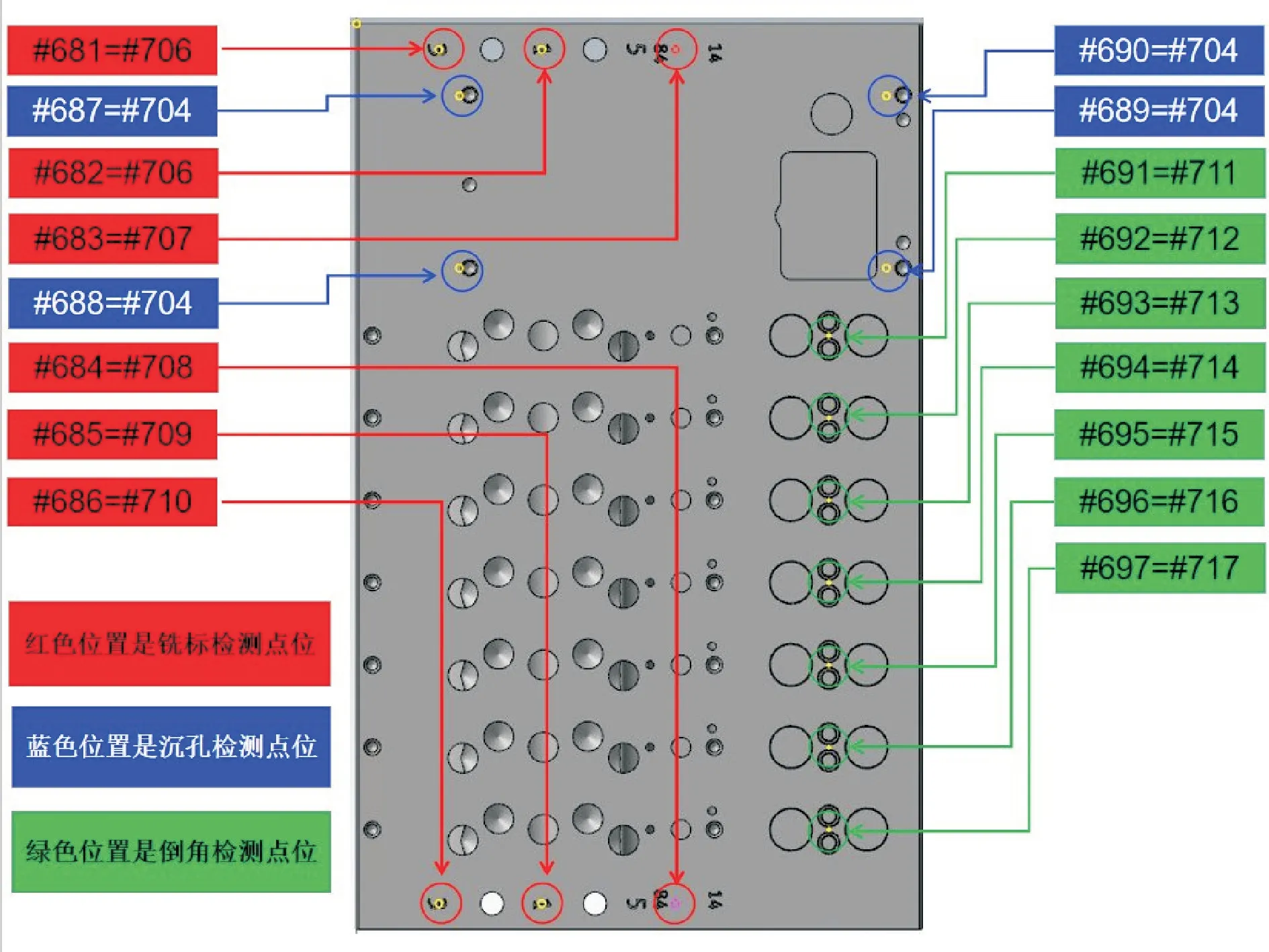

在汽车零部件和航空零部件的精密制造领域, 零件在数控铣床加工中需要: (1) 快速确定工件坐标系; (2) 需要精密检测和补偿误差。 针对以上功能要求, 在FANUC 系统编写无线测头智能检测系统宏程序[11-13], 实现在线自动完成零件检测和误差校正,可以有效地节约零件的加工和检测时间, 提高工作效率和零件尺寸精度。 表4—7 所示为CNC 无线测头智能检测控制系统宏程序。

表4 测头调用初始程序Tab.4 The initial using program of the probe

表6 测头误差检测程序Tab.6 The error testing program of the probe

表7 测头标定程序判断部分Tab.7 The judging part of the probe marking program

为了统一编程思路及方便修改测头控制程序, 具体探测位置如图12 所示, 实际检测如图13 所示。 注意: (1) 先按照图12 中的标定设置检测坐标点位置;(2) 相对的点位变量值不可随意更改; (3) 变量的顺序不要随意变动更改; (4) 为了确定计算的测量数据, 调整更换测量位置后, 实际机床坐标系的X、Y、Z坐标值被程序G31.1 所指定的轴写入程序变量#681~#697 中。

图12 检测位置标定示意Fig.12 The schematic of the test position marking

图13 CNC 无线测头在线检测Fig.13 Online test of the CNC wireless probe

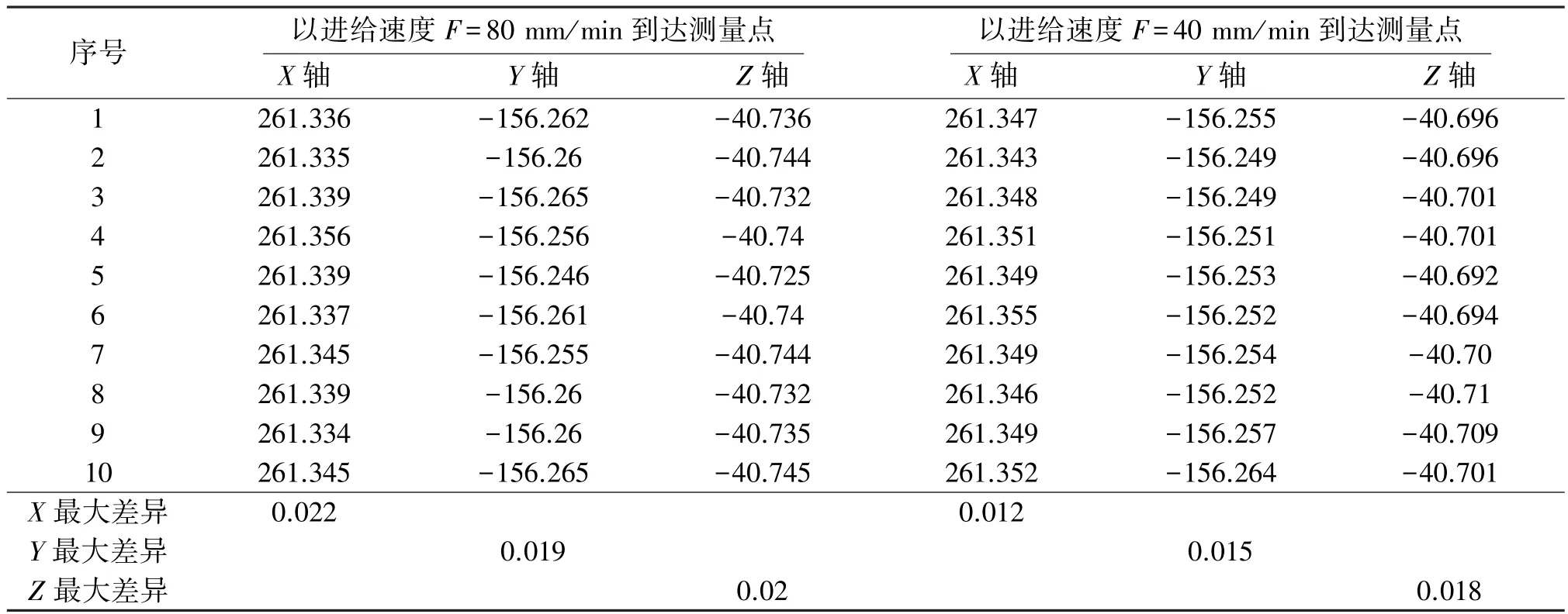

4.5 测头的重复定位精度测试

研究表明机床在切削加工或在线检测时, 其工作台的动态定位误差与承受载荷大小和运行速度等因素有关。 机床在进给运动时, 存在一个“最佳测量或切削速度”, 在该速度工作时机床的定位误差最小。 为了使测头达到最佳测量状态, 需要确保测头的重复定位精度在0.003 mm 以内。 如图5 所示, 3 对接触副在压力弹簧作用定位柱达到一定的压力后, 定位柱每次位移量达到0.001 mm 就会触发信号, 信号经SKIP 跳转后由宏程序检测和误差校正。 如表8 所示, 经过10 次测试, 测量结果显示最佳测量速度为40 mm/min。

表8 无线测头重复定位精度测试 单位: mmTab.8 The precision test of the repetitive positioning of the wireless probe Unit: mm

5 结论

针对数控铣削加工精密零件尺寸精度在线检测及误差补偿等问题, 提出基于三菱M70 数控系统跳过指令SKIP 在线检测与误差补偿宏程序控制系统的关键技术。 如图14 所示, 其优势和特点为: 针对具有典型特征的规则型面和组合型面零件能够进行在机检测; 具备自动检测零件尺寸误差和部分形位误差与补偿功能; 使用简单、 通用性强; 能快速将检测结果反馈到数控系统运算并完成误差补偿; 提高了生产效率、 产品质量, 大大降低了次品率, 也降低了生产成本。 加工结果表明: 该系统在线检测重复定位精度达到0.001~0.003 mm, 可适用于精密零件数控铣削加工。

图14 CNC 无线测头智能检测控制系统硬件安装Fig.14 The hardware installment of the CNC wireless probe intelligent testing and controlling system