基于华中8 型数控系统的段差磨削软件开发

汤明俊, 李健, 程铖, 柴佳镔, 许竞博

(武汉华中数控有限公司, 湖北武汉 430068)

0 前言

段差磨削技术广泛用于丝锥磨削加工中, 其加工精度要求高, 导致加工过程中进给速度慢、 效率低。段差磨削技术主要用于在一个加工周期同时实现粗精磨2 个加工工序, 从而大幅度提升加工效率, 解决丝锥磨削效率低的问题。 因此, 段差磨削直接影响加工效率和后续的加工质量, 提高段差磨削设备的数控化程度是段差磨削技术发展的现实需求, 也是提高加工效率与保证加工质量的重要方式。

数控技术逐渐从专用封闭式开环控制模式向通用开放式控制模式发展, 硬软件系统及控制方式也日趋智能化[1]。 王云平、 陈渊[2]开发了磨削数控系统, 采用PMAC 运动控制卡的方式, 其系统稳定性较低且开发过程比较复杂。 闫利文、 俞涛[3]采用VB6.0 与西门子OEM 动态链接库共同开发数控软件, VB6.0进行界面开发存在过程复杂、 局限性大且平台兼容性差的缺点。 丁国龙等[4]基于西门子840Dsl 数控系统,采用Qt 图形框架与C++编程语言实现轧辊磨削软件开发。 刘升愿等[5]基于840Dsl 数控系统开发了偏心磨削软件。 ZHENG 等[6]采用SINUMERIK SNAP7 模块 设 计 了 远 程 控 制 监 控 系 统。 张 露 等 人[7]采 用SINUMERIK 840Dsl 数控系统构建了凸轮轴磨削工艺数据库。 周显峰等[8]基于840Dsl 数控系统实现龙门五轴数控机床几何误差补偿软件的开发。 常有明等[9]利用FANUC PICTURE 软件开发出了操作简单、 快捷的数 控 机 床 人 机 界 面。 封 光 磊 等[10]采 用FANUC PICTURE软件开发了伺服电动机控制三轴位置的技术。 丁国龙等[11]基于华中HNC⁃848 型数控系统开发了蜗轮加工软件, 完成了蜗轮滚切加工宏程序的编制, 提供一套蜗轮加工实例。

目前, 国外针对数控系统二次开发的研究较多,国内的研究应用较少。 在段差磨削领域中, 瑞典AN⁃CA (安卡) 公司开发的段差磨削数控软件份额占有率高、 价格昂贵; 国内缺少类似的段差磨削数控二次开发应用实例。 因此本文作者针对小线段程序生成方法进行研究, 将此方法应用于段差磨削加工软件中,并进行加工测试, 证明此方法的可行性。

1 小线段程序生成方法

段差磨削软件功能的核心在于生成小线段NC 代码, 识别当前加工工件的线条模式, 实时在软件内部进行数据分析与离散, 从而生成加工程序。

1.1 加工工艺分析

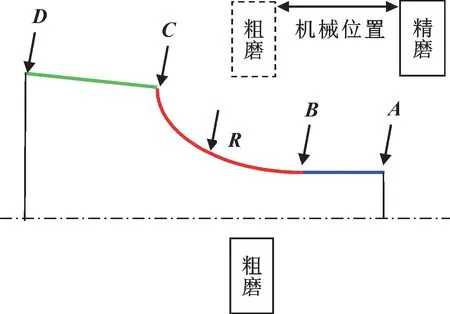

如图1 所示, 由于粗磨砂轮与精磨砂轮之间存在固有的机械位置间隔, 所以此段差磨削存在3 个加工阶段: (1) 仅粗磨阶段: 粗磨砂轮首先进入加工位置, 对工件进行大余量加工。 (2) 粗精磨混合磨削阶段: 当粗磨进入到固有物理间隔时, 精磨砂轮开始进行相同轨迹的精密加工, 但是在位置坐标上存在间隔。 (3) 仅精磨阶段: 粗磨加工完成并远离工件,此时精磨砂轮单独进行精密磨削加工, 该阶段完成后, 整个磨削加工随之结束, 工件一次成型, 大大提高加工效率。

图1 加工表面线段组成Fig.1 The processing surface line segment composition

图2 小线段划分Fig.2 Sub-segment division

1.2 线条模式识别

模式识别将加工工件抽象为直线、 斜线、 圆弧等线条的组合体, 如图1 所示, 每个线条模式采用不同的数据处理进行计算, 对直线、 圆弧等磨削指令进行识别。

通过设定的位置参数确定各个阶段的有效区间, 如表1 所示, 以便于进行后续的小线段划分NC 生成功能。

表1 加工进程属性Tab.1 Transformation process property

为了满足该识别, 需要构建APP 层的人机交互界面, 以便于操作员选择当前加工工件的工艺, 利于软件识别加工指令。

1.3 小线段代码生成

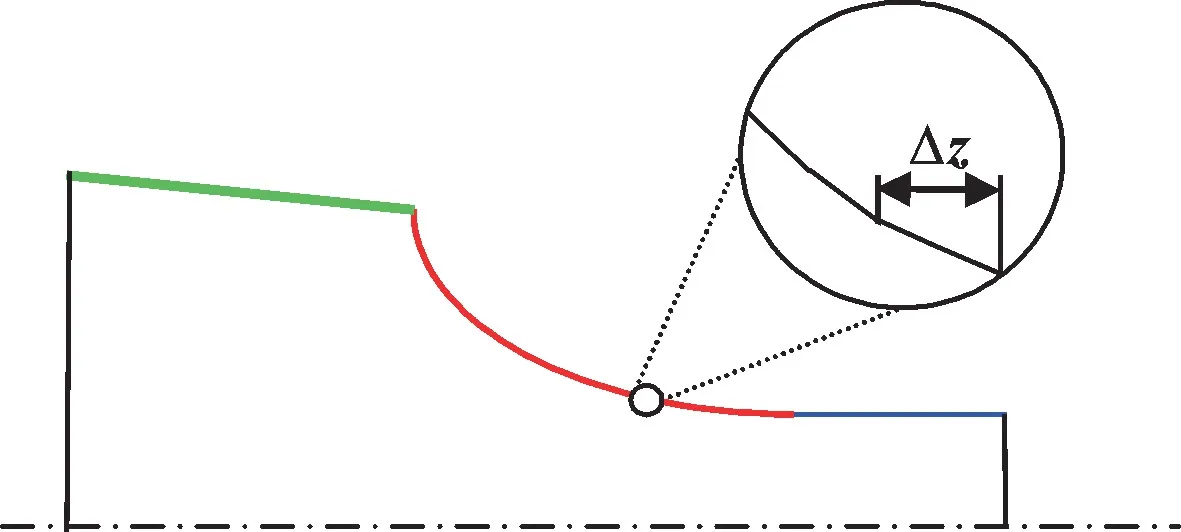

识别当前加工工件所有的线段模式及其加工次序, 在z方向上进行微米级的离散化处理, 该参数可以根据当前的加工精度进行自适应调整, 从而达到加工精度。

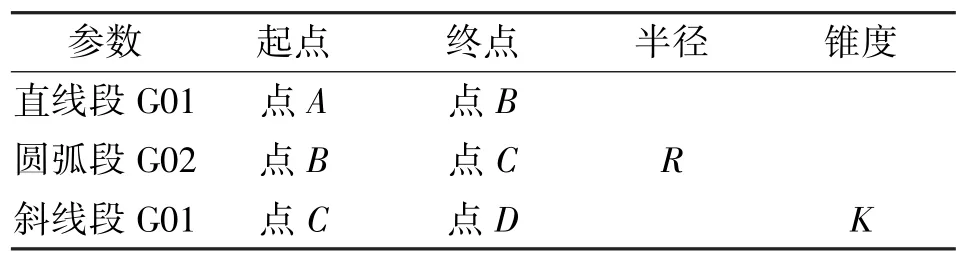

在磨削加工过程中, 粗磨NC 与精磨NC 命令行执行存在时域上的位置间隔, 如图3 所示。 将粗磨工艺NC 代码与精磨工艺NC 代码进行合并。

图3 粗磨NC 与精磨NC 代码同步Fig.3 The coarse ground NC and the fine ground NC code are synchronized

综上可知, 实际磨削加工分为3 个阶段: 首先,进入到仅粗磨阶段, 该阶段为正常加工, 指令域只包含粗磨; 其次, 进入粗精磨混合加工阶段时, 分析当前粗磨阶段的指令域, 在合适的加工行添加精磨的加工代码, 同时进行粗磨精磨混合插补加工; 粗精磨混合加工阶段结束后, 对当前精磨阶段的指令域进行判断, 添加后续的加工NC 程序, 仅进行精磨加工。

2 段差磨削软件开发

2.1 系统架构

如图4 所示, 华中808D 二次开发架构自上而下分为HMI (人机交互层)、 API (接口层)、 NCU (系统内核层) 3 个层级。

图4 华中8 型软件架构Fig.4 Software architecture based on HNC⁃8

人机交互层即显示界面, 它是操作人员控制机床的最前端; 接口层为界面访问NC 内部数据提供途径; 系统内核层NCU 处理总线读取的机床和伺服等底层数据。 各个层级之间分工明确且互不干扰, 通过共享内存的方式进行数据传递。

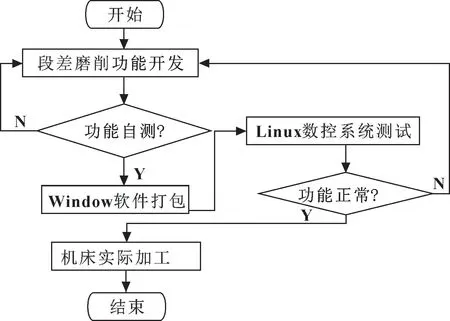

段差磨削加工软件界面功能主要集中在人机交互层, 而小线段的生成功能在接口层实现。 为了实现可视化交互功能, 采用Qt Creator 的C++类库开发软件,利用Qt 跨平台的特性提高系统间的兼容性。 在Win⁃dows 平台下进行调试, 在Linux 环境下运行, 缩短开发周期短的同时具有良好的嵌入性。 其二次开发流程如图5 所示。

图5 HNC⁃8 数控系统二次开发流程Fig.5 Secondary development process of HNC⁃8 numerical control system

2.2 段差磨削软件数据处理

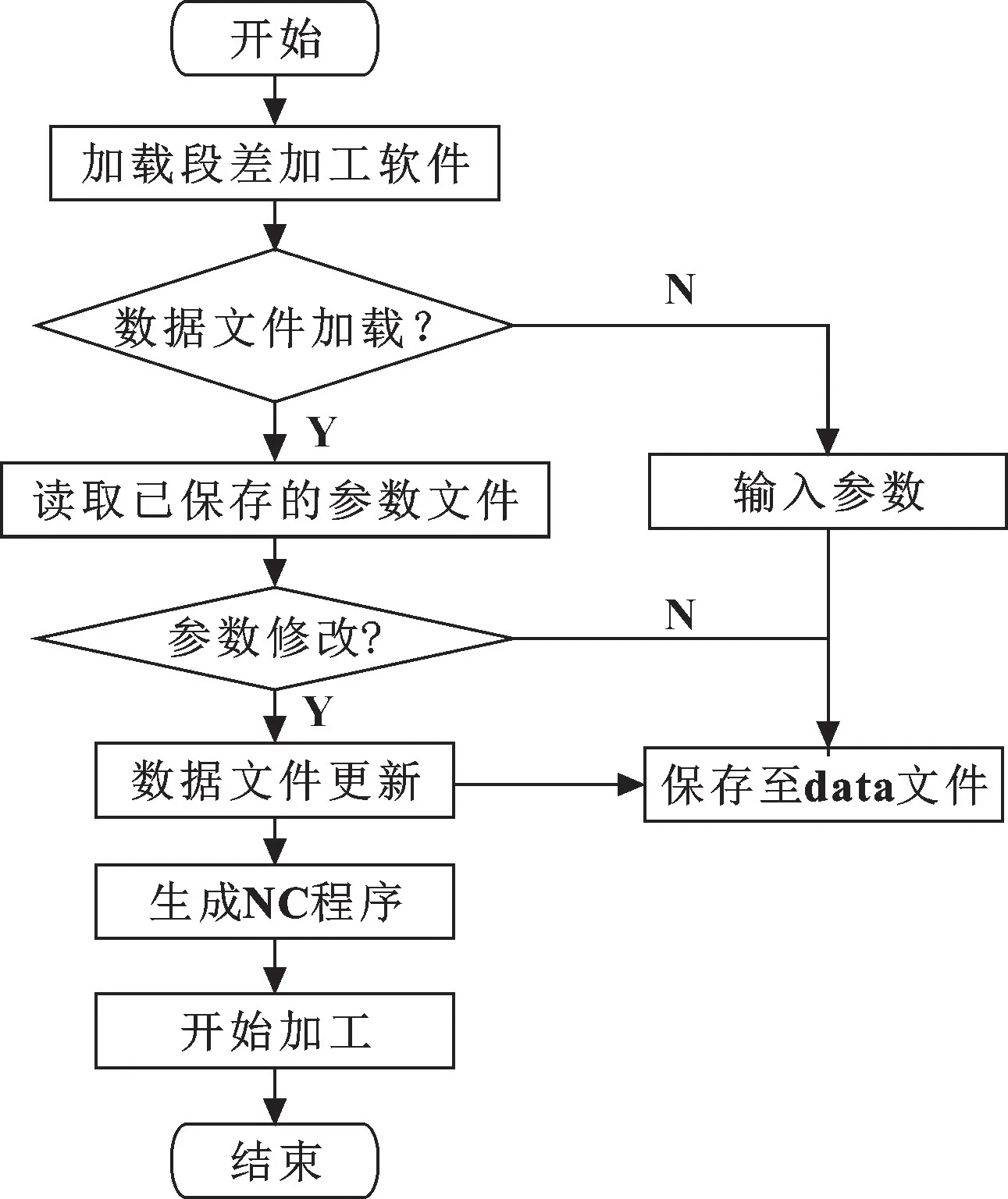

由段差磨削加工工艺流程和华中8 型数控系统模块化二次开发的技术特点可知, 数据的来源主要包括系统参数、 工件参数以及加工参数。 段差磨削数据处理流程如图6 所示。

图6 加工软件操作流程Fig.6 Operation process of processing software

进入段差加工软件界面后, 系统会自动载入上次保存的SIZDATA.dat 数据文件, 根据载入的状态分为2 种情况:

(1) 数据文件载入失败时, 系统默认生成新的参数文件, 并载入默认参数值; 重新输入参数后, 保存至新生成的数据文件中, 以便于下次重启时自动载入。

(2) 数据文件载入成功时, 界面会显示上一次加工或上一工件的加工参数, 有利于简化后续操作人员的加工步骤; 同时也会实时更新保存当前修改的参数。

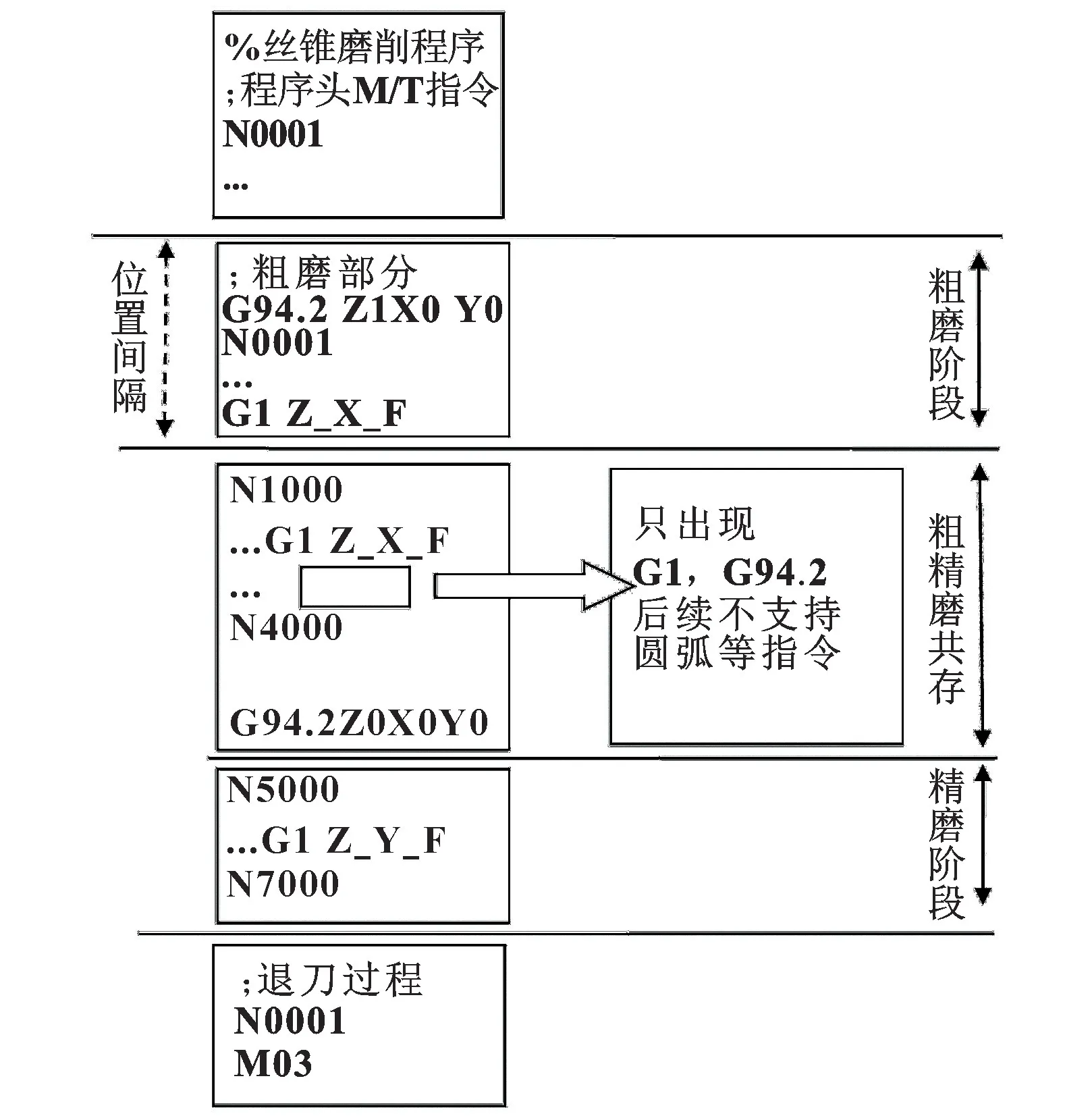

2.3 段差磨削软件功能模块

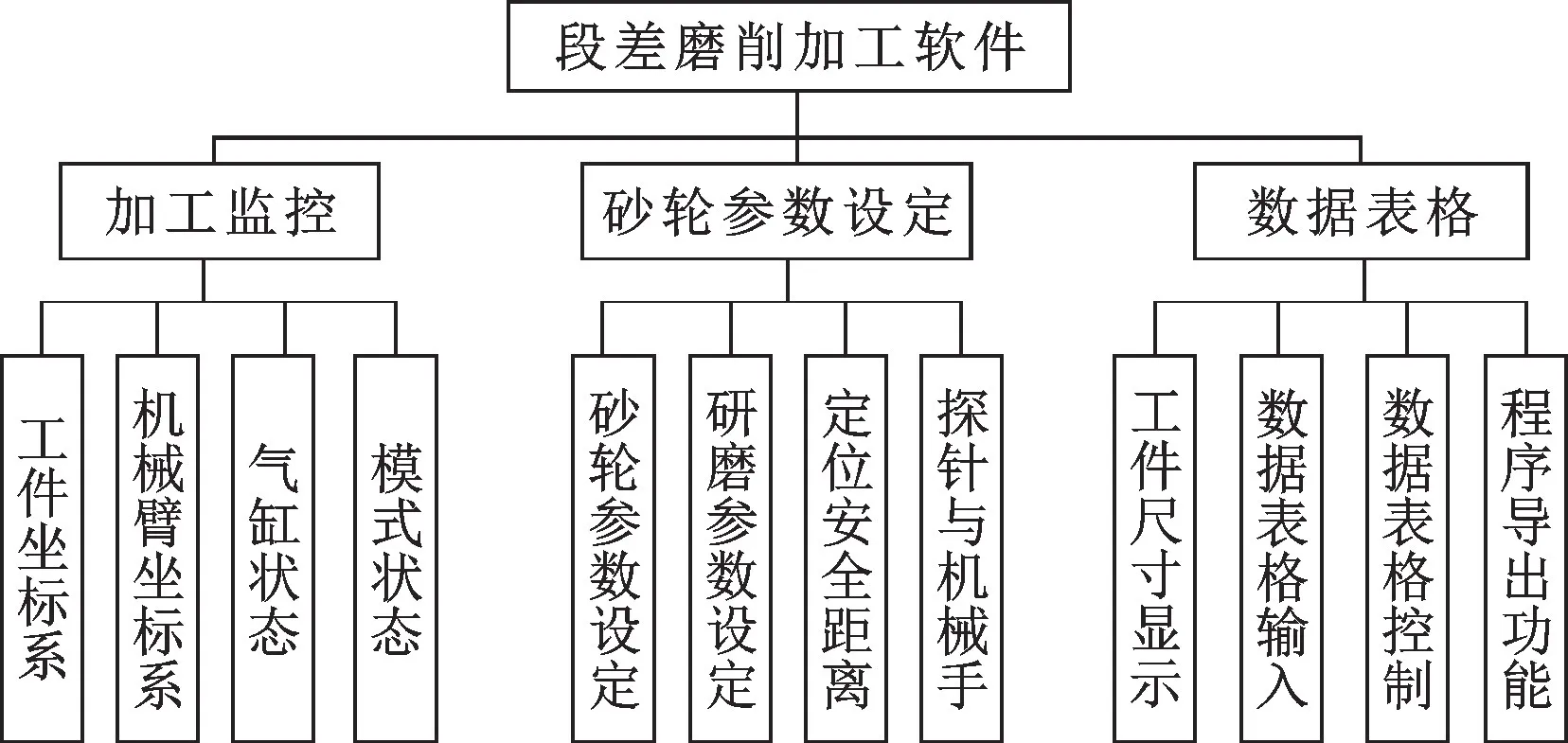

根据段差磨削加工的要求, 以工件加工设置为主线, 按照3 个主要加工界面进行模块的划分, 包含以下3 个模块: 加工信息监控模块、 砂轮参数设定模块、 数据表格与程序生成模块, 针对每个模块的功能进行独立的设计与研发。 段差磨削软件的主要功能模块如图7 所示。

图7 段差磨削软件功能模块Fig.7 Segment difference grinding software function module

2.4 段差磨削界面开发

段差磨削界面包括了加工界面、 砂轮设定、 探针探测、 机械手、 丝锥表格5 个主要功能界面。

如图8 所示, 加工界面分为4 个显示区域, 包括工件加工坐标系、 机械臂工作坐标系、 当前气缸状态、 当前模式状态。 该界面用于监控当前加工时机床整体状态, 方便操作员实时观察加工状态。

图8 加工状态监控界面Fig.8 Processing status monitoring interface

如图9 所示, 砂轮设定界面分为2 个功能区, 其中砂轮参数设定包含了工件转速、 磨削方式、 粗砂轮转速、 精砂轮转速、 默认快进给和安全距离; 研磨参数设定包含了料盘行列相关参数、 探针功能开关和机械手功能开关。

图9 砂轮设定界面Fig.9 Grinding wheel setting interface

数据表格界面用于输入当前加工工件的尺寸数据(如图10 所示), 包括G 模态、 直径、 长度、 角度、 半径和速度等参数, 显示区域会根据输入的尺寸参数生成预览工件, 可以更加直观地反映工件加工细节。 在输入完成以后, 点击“转出NC” 就完成程序的转化,并且根据加工需求可以隐藏其中的加工段落, 同步反馈到NC 代码当中, 灵活地应对工件需求的修改。

2.5 小线段NC 程序生成

小线段NC 生成是段差磨削加工软件的主要功能模块, 图11 所示为G 代码生成功能流程。 此模块通过设定加工工件的各项尺寸参数和线段模式, 输出NC 程序, 从而进行段差磨削加工离散化编程。

软件从数据表格加载G 模态、 直径、 长度、 角度、 半径和速度等参数, 从宏变量数据区得到转速、安全距离、 工件旋向、 磨削方式和砂轮选择等数据,应用于小线段NC 程序中。 加工过程中, 将会传递实时的数据到NC 程序内, 实现加工数据的多样性, 提高加工程序的复用性。

如表2 所示, 小线段NC 代码中主要使用宏变量参数。

表2 宏变量参数Tab.2 Macro variable parameter

3 加工验证

3.1 加工验证设备

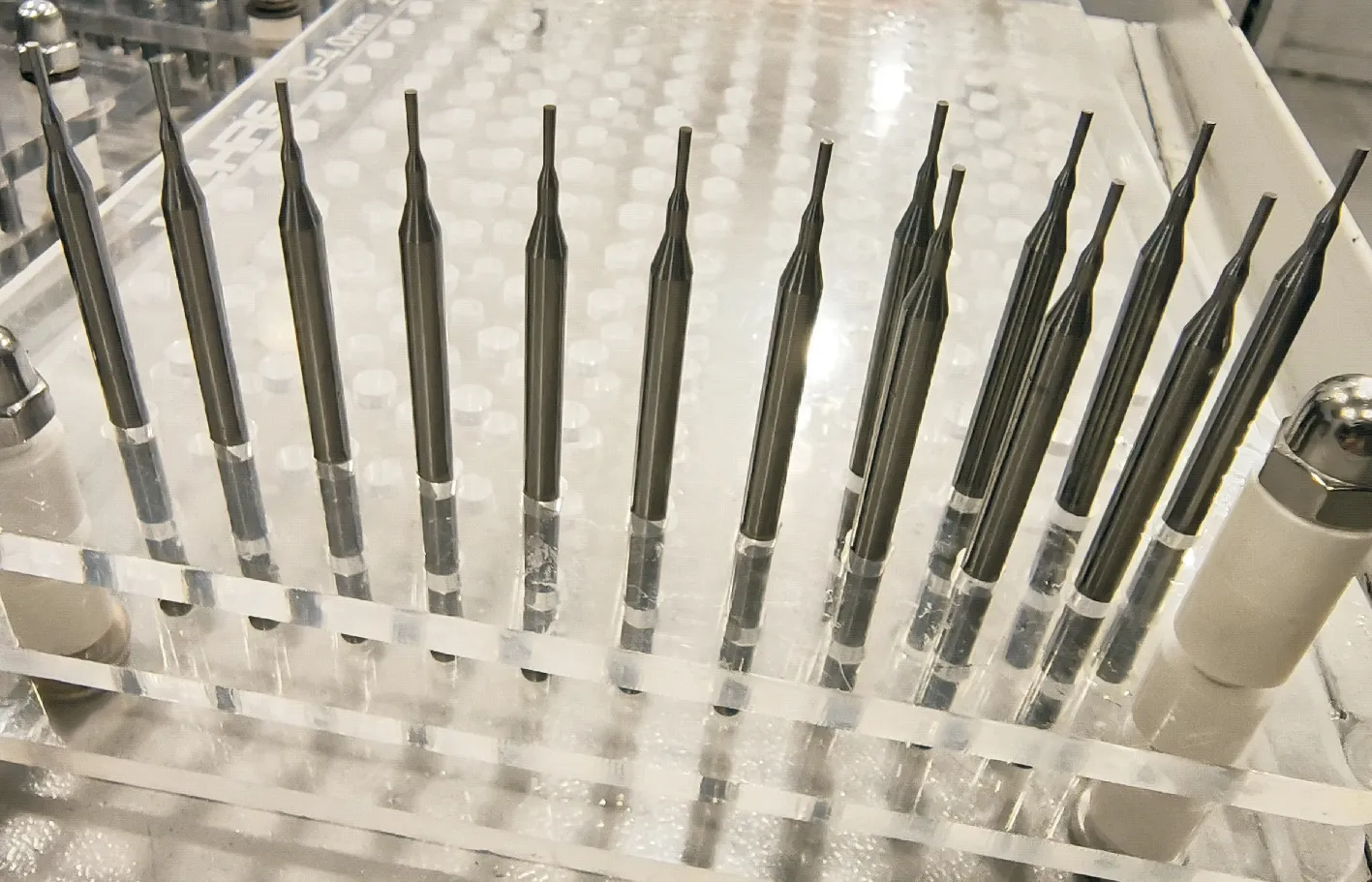

数控万能段差磨床如图12 所示, 采用华中808D 全触摸屏操作系统。 现场实际加工零件如图13 所示。

图12 段差磨削加工机床Fig.12 Segment difference grinding machine

图13 现场试加工工件Fig.13 On-site trial machining of workpieces

3.2 加工结果分析

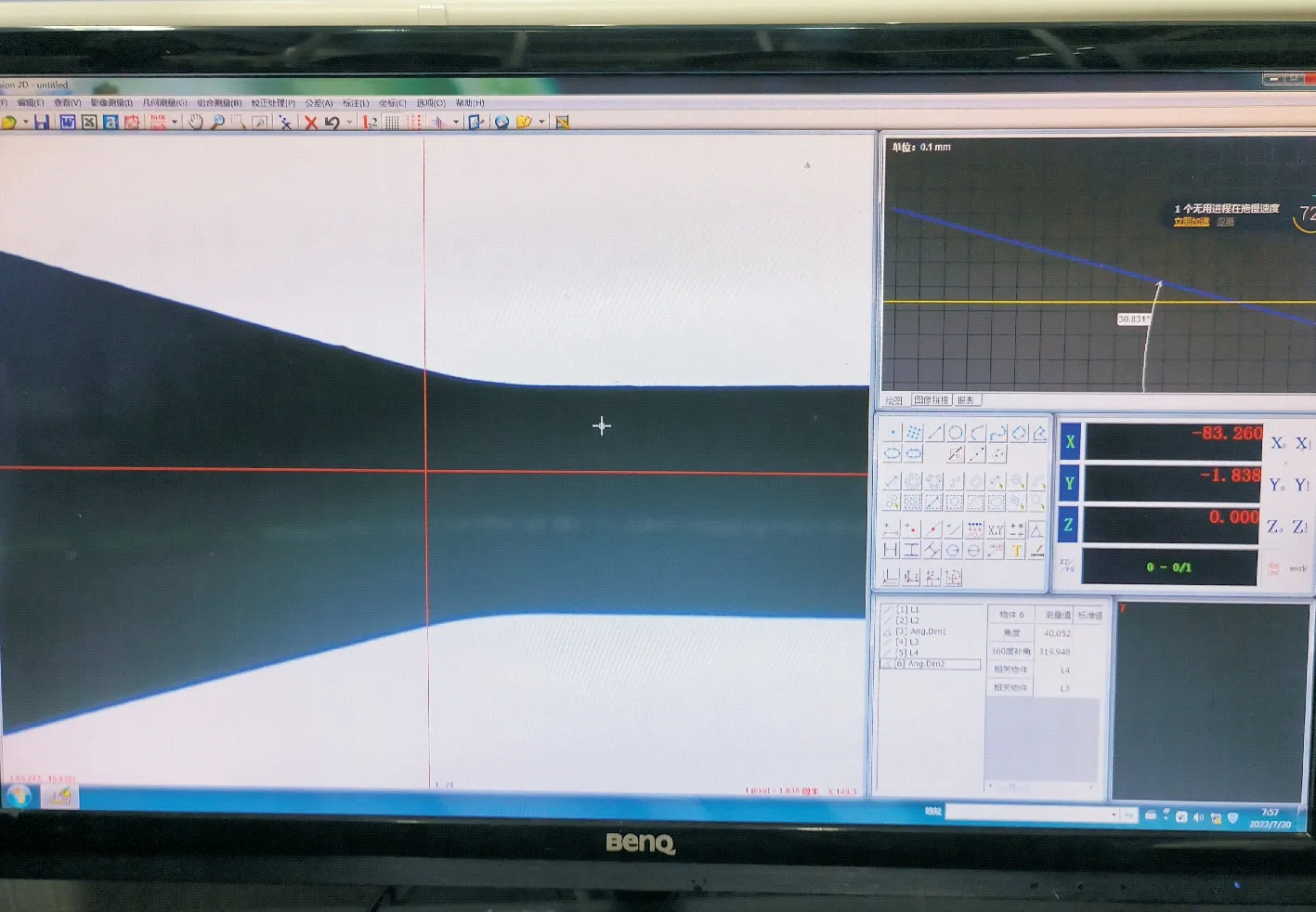

分别加载普通NC 程序和小线段NC 程序, 加工同一型号工件各10 件, 设置影像检测仪档位x400 进行检测。

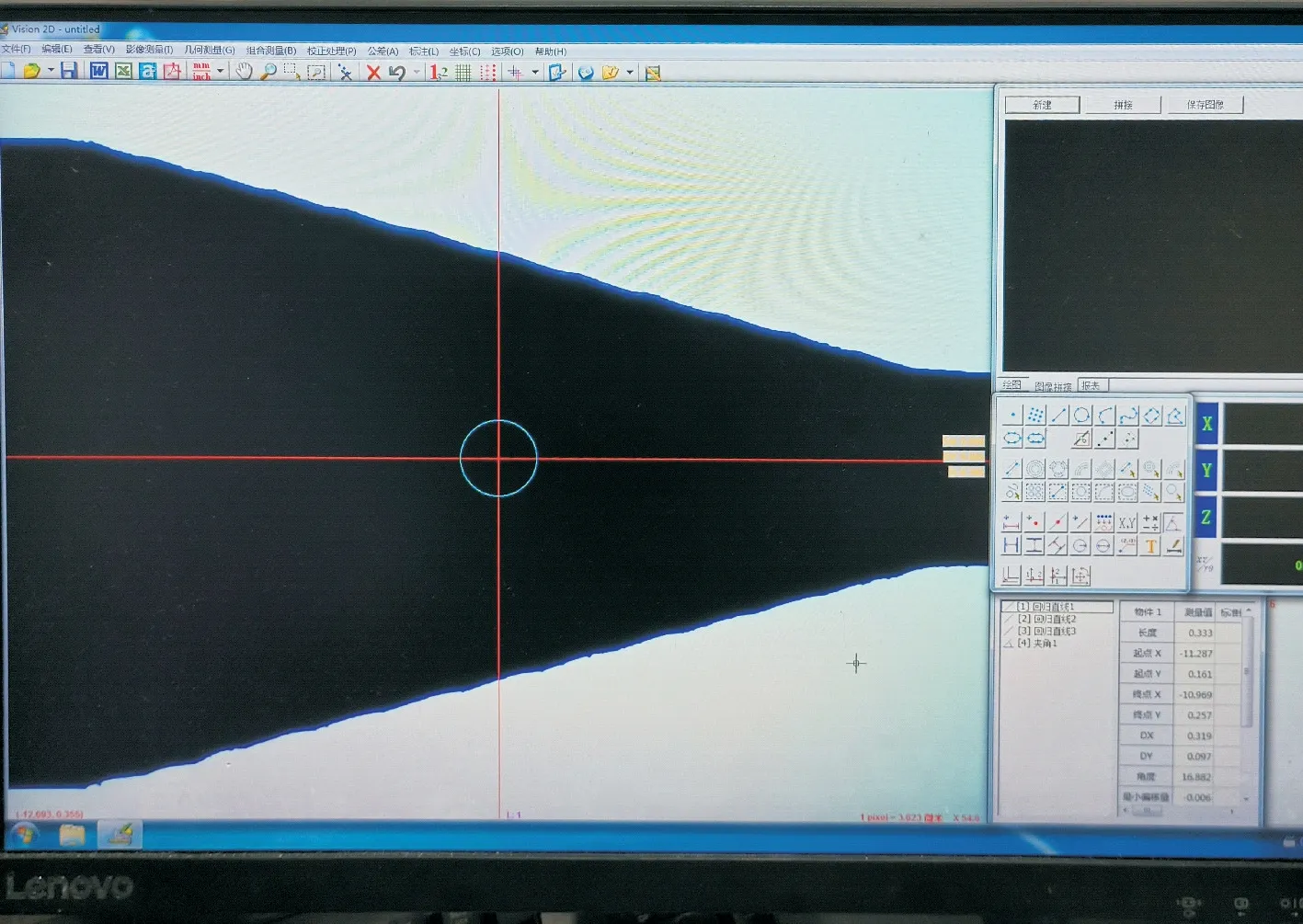

在斜线段加工区域, 由图14 可以看出, 存在波浪状加工纹路, 无法满足工件的需求; 如图15 所示,采用小线段NC 加工的线段平滑, 符合加工实际需求。

图14 斜线加工Fig.14 Oblique machining

图15 小线段斜线加工Fig.15 Small segment diagonal machining

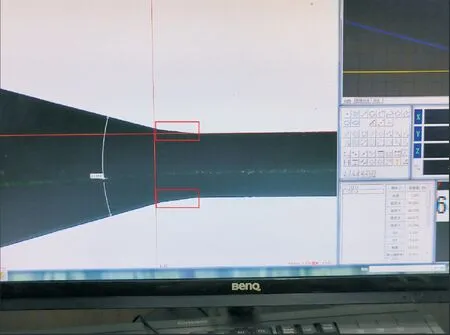

如图16 所示, 在圆弧加工区域内, 圆弧过渡的交接处存在图中方框范围内的突出缺陷; 如图17所示, 小线段加工的圆弧过渡自然, 达到加工要求。

图16 圆弧加工Fig.16 Arc machining

图17 小线段圆弧加工Fig.17 Circular arc machining of small line segments

通过以上分析可知, 该段差磨削加工软件配合小线段NC 代码成功进行了丝锥磨削加工, 表明小线段NC 代码加工的工件避免了常规加工缺陷, 生产出了合格的丝锥工件, 该段差磨削软件可应用于现场大批量加工。

4 结论

(1) 在分析段差磨削加工工艺的基础上, 建立了小线段程序生成模式。 基于华中HNC⁃808D 型数控系统开发了段差磨削加工软件, 实现了段差磨削加工宏程序的生成, 完成了现场加工验证。

(2) 段差磨削软件实现了段差磨削工艺的应用,采用小线段的NC 加工程序, 现场加工的工件精度达到实际要求, 并且提高了加工效率, 验证了该软件用于丝锥段差磨削加工的可行性。 在段差磨削领域,提供了一套国产系统应用实例, 对于打破技术垄断具有积极意义。