基于数字孪生技术的桩机姿态与工况监测系统

徐杰, 孙涛, 戴剑博, 秦录芳

(1.盐城工学院机械工程学院, 江苏盐城 224051; 2.徐州工程学院机电工程学院, 江苏徐州 221018;3.中国矿业大学机电工程学院, 江苏徐州 221116)

0 前言

振动打桩机作为桩工市场的主要工程设备, 凭借其较小的体积、 特殊的结构、 灵活的操作方式而广泛应用于桥梁、 厂房、 铁路高架桥等一些基础工程中。振动打桩机的工作原理是利用准流体现象对预制桩进行沉、 拔桩作业[1]。 由于在沉桩过程中会受到振动等不可控因素的影响, 使得桩体姿态发生变化, 需实时对桩体姿态进行矫正。 此外, 激振器作为振动式桩机的核心部件, 它对桩机能否正常运转也起到关键作用, 需实时监测其运行状况。 因此, 对桩机工况信息与桩体姿态进行实时监测, 成为桩机工作过程中需要重点解决的问题。

近年来, 随着互联网信息技术的发展, 监测系统成为研究的热点问题。 毛清华等[2]提出以煤矿掘进机为载体建立多传感器信息的空间位姿监测系统, 运用超声、 激光、 惯导与地磁融合的组合惯导监测掘进机的空间姿态。 吕鑫等人[3]利用LabVIEW 构建液压支架监测系统, 运用激光传感器对液压支架底板与顶板的距离及姿态进行测量, 运用无线通信技术将测量的数据发送至上位机, 实时显示液压支架的高度与姿态变化情况。 马旭东等[4]针对矿下综采工作面液压支架姿态参数采集困难的问题, 以微处理器与ADXL345为核心倾角传感器构建液压支架姿态监测系统, 采集综采工作面液压支架的倾角, 将数据进行存储, 并用RS485 串口通信将采集的倾角数据上传到显示界面,从而实时监测倾角的变化。 张锐等人[5]针对传统角度测量设备体积大、 精度低的问题, 利用三轴加速度传感器与三轴磁力计进行数据融合, 建立空间三维监测系统, 并通过无线传输技术实现终端数据存储与数据显示。 逯全波等[6]以运行中的轴承为监测对象, 以STM32 为主控芯片, 利用压电式振动传感器采集轴承的振动信息, 采用无线传输技术将采集数据发送至数据采集卡, 并运用LabVIEW 构建可视化监测系统,实时监测轴承的运行状况。

数字孪生技术的快速发展使得物理对象与虚拟模型实时连接成为现实[7]。 数字孪生技术在井下煤矿[8-11]、 电力设备[12-14]中都得到了广泛运用。 本文作者利用数字孪生技术构建桩机监测系统, 以传感器采集的实时数据为基础不断更新虚拟空间中的虚拟模型, 结合所提出的桩机工况监测模块、 桩体位姿监测模块对桩机运行工况、 桩体的位姿进行监测。 再结合桩体位姿偏摆预警模块对桩体的实时姿态进行分析,从而确定桩体姿态偏摆类型并给出调整提示, 为操作人员调整桩体姿态提供模型与数据支撑。

1 基于数字孪生技术的桩机监测系统构建

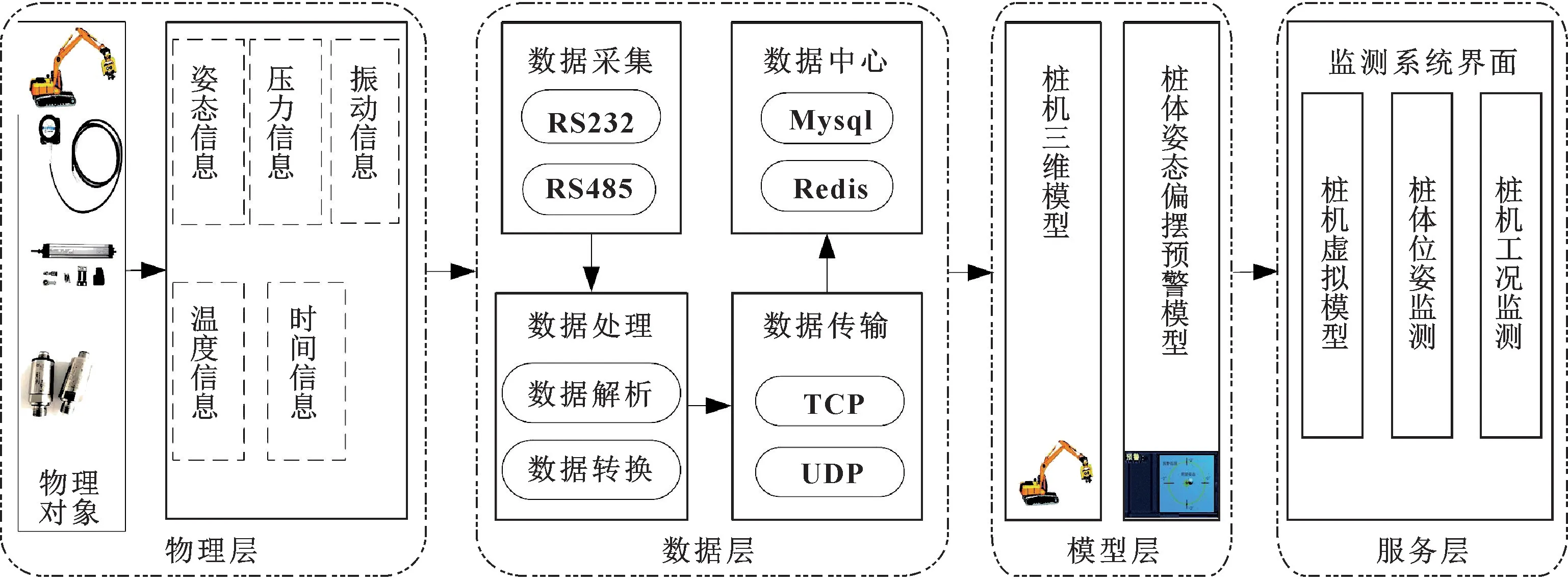

基于数字孪生技术的桩机姿态与工况监测系统框架由物理层、 数据层、 模型层和服务层构成[15], 具体框架如图1 所示。

图1 打桩机的数字孪生监测系统框架Fig.1 Digital twin monitoring system framework for pile driver

1.1 物理层

物理层包括桩机设备与感知设备等实体设备。 利用工业物联网技术感知桩机工作的运行参数。 通过安装各种传感器实时采集打桩机各部位的物理信息, 其主要参数包括桩体姿态、 液压系统的油压、 激振器频率、 温度以及打桩机各组机械臂液压油缸的推进行程。

为满足高频率的数据回传, 根据上位机与传感器之间的距离, 文中选用基于Modbus 通信协议的RS485 串口通信总线作为硬件系统的通信方式。 通过上位机发送给传感器不同的指令, 从而实现被测物理对象原始数据回传。 服务层中3 个显示模块为操作人员提供桩体姿态监测、 桩机工况监测以及桩体姿态偏摆预警提示, 并可利用数据实时更新虚拟模型, 为操作人员提供三维可视化监控界面。

1.2 数据层

数据层包括数据采集模块、 数据处理模块、 数据传输模块与数据中心模块四部分。 其中, 数据采集模块是采用上述RS485 通信实现传感器数据采集, 例如采集物理层中的姿态、 温度、 压力、 振动等信息。数据处理模块是将采集后的原始数据通过对应的函数进行转换, 从而显示正确的工程量数值。 数据传输模块是将数据处理模块处理后的工程量数值利用UDP协议传输至数据中心。 数据中心模块包含物理层所有物理信息, 并选用MySQL 关系型数据库实现数据存储。 数据中心模块为服务层提供数据源, 从而实现数据在上位机界面显示和模型驱动, 同时操作人员可以查阅历史数据以及分析桩机历史工况。

1.3 模型层

模型层包含打桩机三维虚拟模型与桩体姿态偏摆预警模型。 桩机三维虚拟模型是打桩机物理实体的镜像映射, 具备各个零件之间装配约束, 能够实现各个关节轴转动以及仿真的运动功能。 首先, 通过Solid⁃Works 建立三维模型; 然后利用3dmax、 Unity3D 等软件创建层级、 约束关系信息, 并进行三维轻量化处理; 最后利用传感器采集的数据实时更新虚拟模型,实现三维模型的驱动, 为操作人员提供桩机三维动态监控画面。 桩体姿态偏摆预警模型反映当前桩体的偏斜程度。 首先, 利用Unity3D 建立偏摆模型并设置预警范围; 再利用姿态传感器读取桩体的滚动角、 俯仰角以及偏航角, 并将数据挂载到偏摆模型上; 最后判断此时桩体姿态是否超出预警范围, 当桩体姿态发生偏摆且超出预警范围时, 预警模型会做出预警提示。模型层可以为服务层提供桩机三维模型、 桩体姿态偏摆预警模型支撑。

1.4 服务层

服务层包括打桩机三维虚拟模型、 桩体姿态监测与偏摆预警、 桩机工况监测三部分内容, 主要采用SolidWorks、 Unity3D、 3dmax、 C#等技术, 以传感器实时数据为基础, 实现三维模型可视化监控, 建立桩体姿态与桩机工况监测界面, 并为桩体姿态偏摆做出预警提示。

2 桩体姿态偏摆预警模型

桩体姿态偏摆预警模型是沉桩过程中桩体姿态发生偏摆时, 监测系统做出的预警提示。 预警流程如图2 所示。 在执行沉桩工作时, 桩体需保持垂直状态。若沉桩过程中桩体的俯仰角、 滚动角以及偏航角倾斜超过预设的阈值时, 监测系统将为操作人员做出预警提示。

图2 桩体姿态偏摆预警流程Fig.2 Warning process for pile posture skew

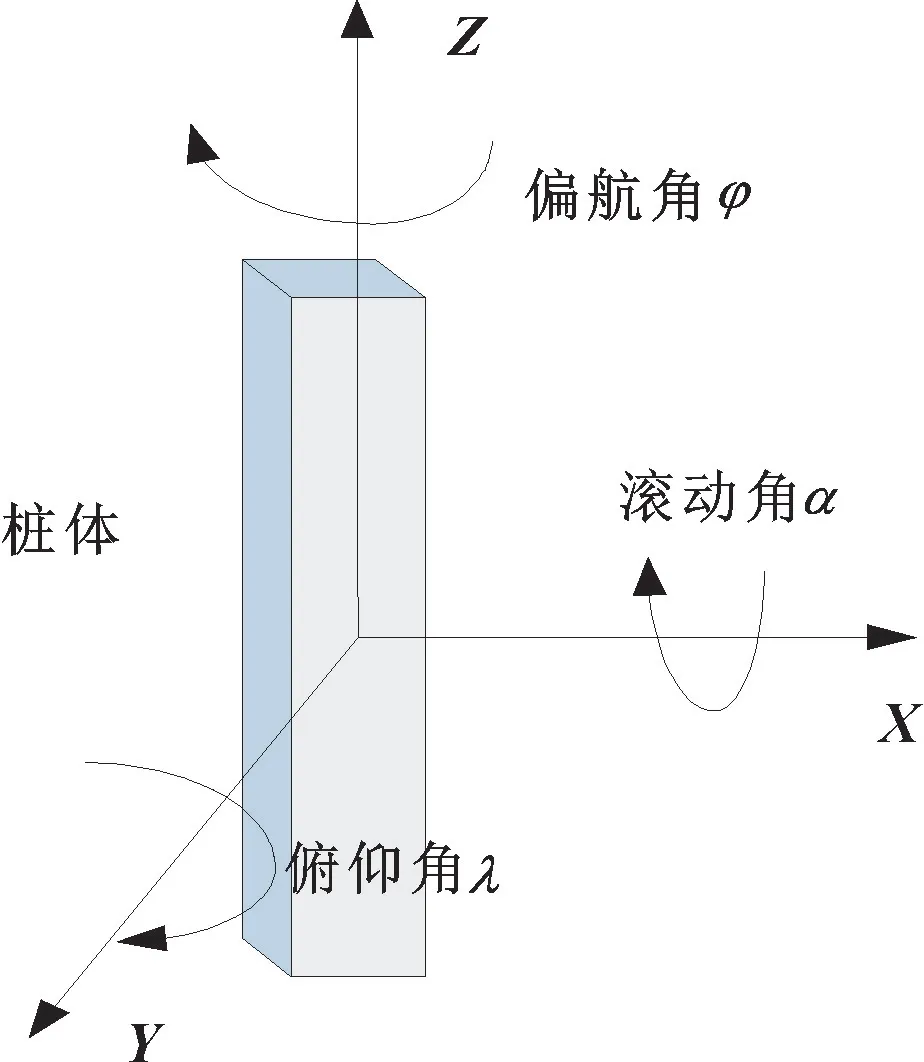

步骤1, 设置桩体期望姿态。 在桩机沉桩过程中, 需要其桩体姿态保持垂直, 即滚动角α、 俯仰角λ为0, 偏航角φ保持指定的角度, 桩体的3 组姿态参数如图3 所示。 根据实际的沉桩需求确定桩体的3组姿态参数, 即滚动角α、 俯仰角λ与偏航角φ。

图3 桩体姿态参数Fig.3 The posture parameters of piles

步骤2, 桩体姿态监测。 在实际的沉桩过程中,从桩机夹持桩体到完成沉桩工作的过程中, 桩体姿态发生连续变化, 因此需要实时持续监测桩体的姿态。通过安装姿态传感器实时采集桩体位姿信息。

步骤3, 数据显示界面与数字孪生模型。 数据显示界面是将传感器采集的所有信息进行解析并在界面上显示。 数字孪生模型是根据桩机实体建立的虚拟模型, 并利用传感器采集桩机与桩体的姿态数据实时更新模型, 完成数据驱动模型, 从而实现桩机三维可视化监测。

步骤4, 预警范围判断。 根据桩体实时的滚动角α、 俯仰角λ与偏航角φ3 个姿态参数, 以及利用步骤1 中的桩体期望值αy、λy、φy, 确定其桩体姿态偏摆变化量, 如图4 所示。

图4 偏摆变化量Fig.4 Skew variation: (a) XOZ plane; (b) YOZ plane; (c) XOY plane

根据桩体的沉桩精度要求设置预警阈值, 当桩体位姿偏摆变化量超过规定的预警阈值时, 执行步骤5确定桩体位姿偏摆的类型。 如果桩体位姿偏摆变化量在规定的预警阈值内, 即桩体当前姿态满足沉桩精度要求, 执行步骤2 继续监测桩体姿态。

步骤5, 确定桩体位姿偏摆类型。 由步骤4 可知桩体姿态的变化量有3 组值, 因此将偏摆类型划分为滚动角偏摆、 俯仰角偏摆以及偏航角偏摆。 桩体水平内发生倾斜是由滚动角偏摆与俯仰角偏摆引起的, 桩体绕自身垂直轴线旋转是由偏航角偏摆引起的。

步骤6, 调整提示。 由步骤5 确定桩体姿态偏摆类型, 根据桩体姿态偏摆类型执行相应的姿态调整提示。 即当偏摆类型是偏航角偏摆时, 界面会立即向操作人员做出预警, 并根据偏航角的偏摆变化量Δφ确定桩体需绕Z轴做正、 逆时针旋转, 并实时显示当前调整变化量。

3 监测系统设计与组成

3.1 监测系统模块设计

文中搭建的桩机监测系统由桩体姿态监测模块、桩机工况监测模块以及桩机虚拟模型模块组成。 桩体姿态检测模块是依靠安装在偏摆机构头部的姿态传感器采集桩体实时姿态信息。 桩机工况检测模块是依靠安装在振动箱体上的振动传感器与温度传感器以及安装在激振器上的压力传感器采集桩机设备运转时的工况信息。 传感器的安装如图5 所示。 桩机虚拟模型模块是利用传感器采集的实时数据更新虚拟模型。

3.2 桩体姿态监测模块

文中提出的桩机姿态监测模块对桩机夹持的桩体进行姿态监测, 实现了桩体滚动角、 俯仰角、 偏航角3 个位姿参数的监测与显示, 文中选用ML7600⁃3⁃D九轴倾角传感器检测桩体姿态, 其滚动角、 俯仰角的检测误差小于0.01°, 偏航角检测误差小于0.05°。该模块能够实时检测桩体的3 个姿态参数, 并在监测系统界面实时显示桩体姿态, 为操作人员提供实时、准确的桩体姿态信息。

3.3 桩机工况检测模块

文中提出的桩机工况检测模块针对激振器进行实时监测, 激振器作为桩机的核心部件, 它是反映桩机能否正常工作的重要标准。 文中采用三轴温振一体化传感器, 可采集振动箱体的温度信息与激振器的振动频率, 其测量范围为10~1 000 Hz, 完全满足激振器测量的范围需求。 同时为监测液压系统输入激振器压力能的变化情况, 文中选用Huba 511 压力变送器,量程为0 ~25 MPa, 精度为0.3%FS, 用以实时监测油压变化情况。 桩机工况检测模块能够实时监测激振器的频率、 振动箱体温度、 输入激振器的油压, 并在监测系统界面实时显示桩机工况信息, 便于操作人员实时掌握桩机的工作状态。

3.4 桩机虚拟模型驱动模块

以侧夹式打桩机为例, 桩机由行走装置、 回转装置、 动臂、 斗杆、 偏摆机构等组成。 其三维模型如图6 所示。

图6 桩机三维模型Fig.6 3D model of pile driver

首先, 运用SolidWorks 建立三维模型, 采用3dmax 对三维模型进行轻量优化处理; 接着, 将三维模型导入Unity3D 中进行渲染; 最后, 将姿态传感器采集的数据实时更新到Unity3D 中, 并以此姿态数据驱动桩机三维模型, 实现桩机三维可视化监控。

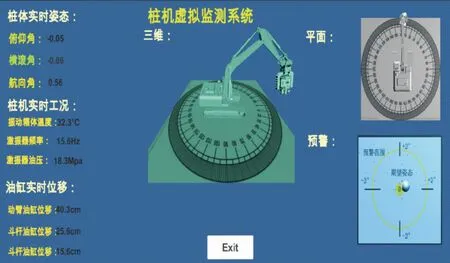

4 监测系统软件设计

文中提出的桩机监测系统上位机基于QT 与Uni⁃ty3D 进行开发, 为方便驾驶人员实时掌控桩体姿态与桩机工况, 整个监测系统界面应简洁和可操作化。桩机监控系统主要包括数据显示界面与虚拟显示界面两部分。 运行监测系统首先显示主界面, 如图7 所示。 主界面包括菜单栏、 工具栏以及数据显示界面,数据显示界面展示桩体姿态和振动箱体温度、 激振器频率、 输入激振器的油压等参数信息。 通过点击主界面工具栏三维按钮切换至虚拟显示界面, 如图8 所示。 虚拟显示界面实时显示桩机三维动态和桩体姿态偏摆预警两部分内容, 为操作人员提供三维可视化监控界面。

图7 监测系统主界面Fig.7 Main interface of monitoring system

图8 虚拟显示界面Fig.8 Virtual display interface

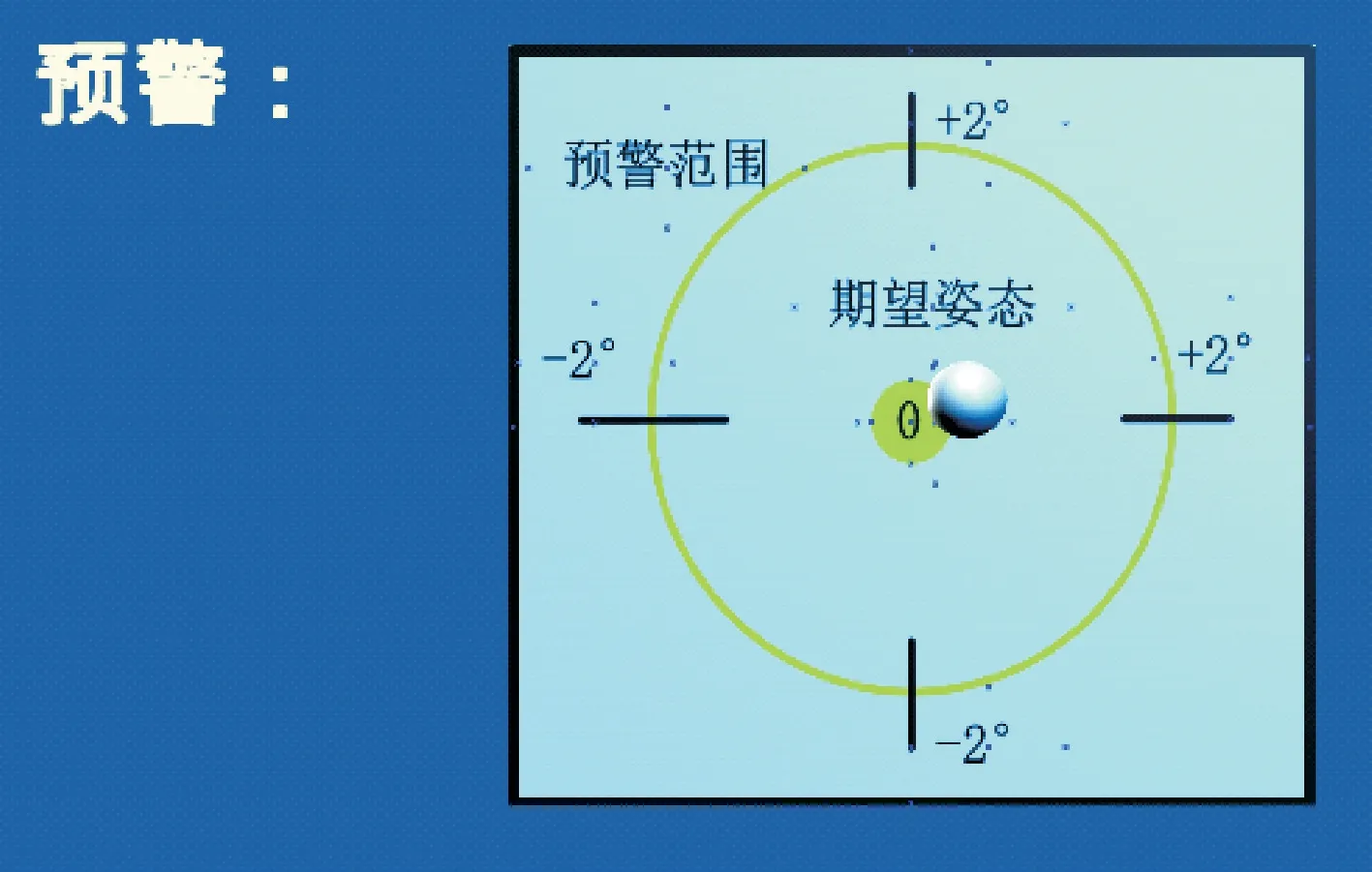

5 桩体偏摆预警

根据上述传感器的数据采集与处理, 可以得出桩体滚动角、 俯仰角和偏航角3 组参数, 根据文中提出的桩体姿态偏摆预警模型, 可以有效地对桩体姿态偏摆进行预警并做出调整提示, 如图9 所示。 通过采集的桩体姿态数据分析可知: 桩体3 组姿态偏摆变化量均在0 左右, 未超出预警范围, 此时桩体姿态满足沉桩精度需求。 若桩体姿态超过预警范围, 预警模块则向操作人员发出预警提示, 可及时提醒操作人员桩体倾斜, 并给出调整方向与调整变化量, 实现快速、 准确的桩体姿态矫正, 从而提高沉桩效率与沉桩质量。

图9 桩体姿态偏摆预警提示Fig.9 Warning prompt for pile posture skew

6 结语

(1) 提出了基于数字孪生技术的桩机姿态与工况监测系统, 构建了监测系统框架, 实现物理层、 数据层、 模型层以及服务层之间的数据连通。

(2) 基于文中提出的桩体姿态偏摆预警模型,实现对桩体滚动角、 俯仰角、 偏航角3 组姿态参数的监测预警, 从而实时矫正桩体姿态, 提高了桩机的沉桩精度与沉桩效率。

(3) 在数字孪生环境下获取桩机运行的实时数据, 为桩机工况监测模块与桩体姿态监测模块提供数据源, 结合桩机虚拟模型驱动模块可以更加高效、 直观、 准确地监测桩机运行工况, 从而实现服务人工决策的桩体姿态调整, 为自动化振动沉桩做理论铺垫。