具有功率调节和容错能力的风力机自适应控制

李向菊, 郭小进, 王盼, 谌慧铭

(1.武汉电力职业技术学院, 湖北武汉 430079; 2.湖北工业大学, 湖北武汉 430068)

0 前言

水平轴风力机是一个高度复杂的非线性动态系统[1-2], 在存在高风速变化的情况下, 需要保证风力机具有规定的风能转换效率, 且能够安全可靠地运行[3]。 高风速变化可能导致风力机的转子发生灾难性超速而进入失控状态, 这会引起风力机发生停机或者机械制动器接合, 进而使风能转换效率低于预期值[4]。

水平轴风力机的风能转换效率是满足最大捕获能量和结构/操作安全性之间的权衡[5], 提高风力机效率的关键解决方案依赖于开发适当的控制策略, 以保持它在理想功率曲线上运行[6]。 在高风速工况下, 将发电功率调节为其标称值, 以保证系统安全运行并避免超速[7], 这一区域被称为满载区域, 其中功率调节是主要的目标。 在风力机中, 功率调节是通过叶片的桨距角来调节转子速度的, 因此实际应用中, 应控制桨距角以使转子速度保持在标称值附近的预定义安全范围[8], 且避免太保守的风能转换控制方案。

水平轴风力机的长期运行可能会增加变桨制动器的故障发生率, 进一步增加风能转换的成本[9]。 电机的磨损或老化可能会导致变桨制动器的响应较慢[10],从而导致功率调节效率低下。 当叶片安装到变桨制动器时, 会导致变桨制动器偏置, 因此会产生小的错位[11]。 同时效率损失也可能源于影响驱动叶片的电动机的机械故障, 如轴承磨损或某些偏转角[12]。 这些问题激发了对维护的需求, 但受限于恶劣环境, 增加维护停机时间会导致更高的发电成本[13], 因此桨距角控制应集成容错能力以补偿可能的故障影响。

针对功率调节控制目前已经提出了一些可行的方案, 如鲁棒控制[14]、 自适应滑模控制[15]和模糊控制[16]等, 但大多数方案都没有考虑受限的转子速度。事实上, 受限的风力机性能可以使用模型预测控制来解决, 但如果约束的选择不充分[17], 则优化问题很难解决, 还可能导致闭环系统失稳。 同时气动扭矩和桨距角之间的数学关系也不完全清楚, 它被认为是未知的增益控制问题[18]。 除此之外, 这些研究没有考虑变桨制动器的故障工况。 因此, 需要提出有效的桨距角控制方案, 实现安全可靠的功率调节, 并集成容错能力以补偿可能的故障影响。

针对这些问题, 本文作者提出一种具有功率调节和容错能力的风力机自适应约束控制方案, 通过自适应约束的桨距角控制实现安全可靠的功率调节, 并集成容错能力以补偿可能的故障影响。 首先介绍水平轴风力机的数学模型和运行要求, 接着分析基准的非线性自适应约束控制方案的设计过程, 并在此基础上继续讨论具有未知控制增益、 任意初始条件和存在故障影响下的设计方案, 最后搭建MATLAB 仿真模型对所提出的方案进行验证。

1 风力机数学模型与运行要求

图1 所示为水平轴风力机的架构, 该系统外部由叶片和轮毂组成, 将捕获到的风能通过齿轮箱和轴承传递到发电机, 带动发电机转子转动, 从而实现风能到电能的转换。 偏航电机是水平轴风力机的重要控制系统, 偏航系统的功能就是跟踪风向的变化, 驱动机舱围绕塔架中心线旋转, 风轮扫掠面与风向保持垂直。 通过偏航系统调节桨距角可以实现对风力机机械动力的调节和控制。

图1 水平轴风力机架构Fig.1 Architecture of horizontal axis wind turbine

风力机通过叶片将风能转换成转子动能, 有效风速vr(t)所引起的空气动力扭矩Ta(t)、 推力Ft(t)和功率Pa(t)如式(1) 所示:

其中:ρa和R分别是空气密度和转子半径;Cq(·)、Ct(·)和Cp(·)分别是扭矩、 功率和推力系数, 其是叶片桨距角β(t)和叶尖速比λ(t)的函数,Cp(·)=Cq(·)λ(t)成立。

转子轴的动能通过传动系统传递到发电机轴,其中传动比用Ng表示, 传动效率用ηdt表示。 除此之外, 转子和发电机轴的惯性分别用Jr和Jg表示,转子和发电机的速度分别用ωr(t)和ωg(t)表示。 传动系统为一个双质量系统, 包括扭转刚度Kdt和扭转阻尼Bdt, 且扭转角θΔ(t)=θr(t)-θg(t)/Ng, 其中θr(t)和θg(t)分别是转子和发电机轴的旋转角度。另一方面, 转子和发电机轴的轴承施加黏性摩擦特征, 分别用黏性摩擦系数Br和Bg来表示。 而发电机将动能转换为电能,ηg是发电机效率, 在发电机和电网之间放置一个转换器用于调节电源频率。 由于发电机的内部电子控制器比水平轴风力机的机械动态行为快得多, 因此可以合理地假设发电机转矩Tg(t), 将发电机参考转矩调整得足够快, 以忽略发电机动态响应。 因此, 电功率Pg(t)可由以下静态函数近似表示:

功率调节目标可以表示为在不确定风速变化的工况下产生标称功率Pg,N, 同时避免超速和随后的制动接合。 因此, 从等式(2) 出发, 风力机的运行要求主要包括: (1) 将Tg(t)设置为其标称值Tg,N; (2)将ωg(t)调节到其标称值ωg,N。

将标称发电量表示为Pg(t)=Pg,N, 其中Pg,N=ηgTg,Nωg,N, 因此将发电机参考转矩设置为Tg,N就可以满足运行要求(1)。 对于运行要求(2), 可以通过控制桨距角来满足, 在该控制方式下, 感应空气动力扭矩被控制, 进而调节转子和发电机的角速度。 文中的主要目标是实现运行要求(2)。

在水平轴风力机的运行范围内, 空气动力扭矩不是一个奇异函数, 在风速变化的情况下, 始终存在给定的桨距角β∗(t), 通过将参考桨距角βref(t)设置为β∗(t), 可以产生对应标称发电量的空气动力扭矩,此时ωr保持在标称值ωr,N, 使得ωg保持在标称值ωg,N, 从而满足运行要求(2)。 但遗憾的是, 由于风速变化存在不确定性, 因此不可能将ωr精确保持在标称值ωr,N且保持误差为零。 因此文中主要目标是将跟踪误差保持在安全操作范围内并尽可能接近零, 进而避免转子超速运行。

文中考虑了液压变桨制动器, 它是通过移动叶片来实现在制动角βu(t)处调节β(t)。 此时变桨制动器数学模型如式(4) 所示:

其中:ωn和ξ分别是固有频率和阻尼比。

在恶劣环境下运行水平轴风力机可能导致变桨制动器的动态变化, 从而降低功率调节的效率。 同时也会导致变桨制动器的固有频率和阻尼比发生变化, 进而导致变桨制动器响应较慢。 最后, 变桨制动器还可能遭受物理偏置和效率损失, 这会导致制动桨距角βu(t)偏离桨距角控制器定义的参考值βref(t), 此时数学模型如式(5) 所示:

其中:ρ(t)是未知的效率;Φ(t)是未知的变桨制动器物理偏置。

需要注意的是, 制动器的效率有未知的下限, 当低于该下限值时制动器将无法继续控制系统, 此时系统很可能进入崩溃状态。 若效率为1 且完全无物理偏置的情况下, 有βu(t)=βref(t)。 关联式 (4) 和式(5) 可得:

除此之外, 环境状况会导致叶片上的侵蚀和碎屑堆积, 反过来会导致叶片空气动力学轮廓变化(BAPC), 此时捕获的空气动力降低, 不能有效地调节功率。 BAPC 可以建模成气动扭矩变化fTa(t), 由于其在初期的发展缓慢, 因此很难及时检测到, 也很难确定发电功率的降低是BAPC 还是风速降低引起的。 BAPC 通常采用叶片的年度清洁或更换维护来解决。 因此, 文中的目标是设计一种对BAPC 不敏感的桨距角控制器, 从而保证下一次计划维护之前的标称发电量。

同时由式(1) 和式(3) 可知, 转子动态关系可由桨距角的非映射函数表示, 由于Ta(t)不是奇异函数, 该问题可用中值定理解决。 因此, 随着有效风速vr的增加, 通过增加桨距角, 空气动力扭矩减小,故通过取Ta(t)的时间导数, 得到以下关系式:

2 自适应约束控制的设计与分析

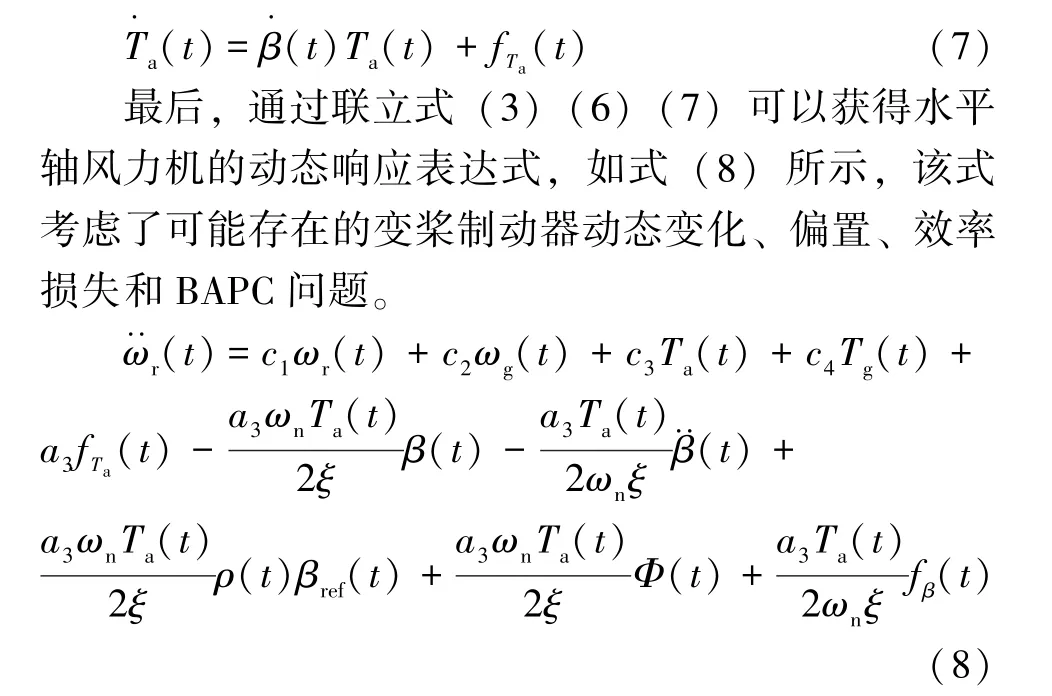

水平轴风力机的自适应约束控制设计从不确定的风速变化工况出发, 旨在借助桨距角来调节转子速度和发电功率, 其设计流程如图2 所示。

图2 自适应约束控制设计流程Fig.2 Adaptive constraint control design flow

2.1 基准的非线性自适应约束控制设计与分析

此节主要目标是在通常运行工况下, 实现运行要求(2), 并通过闭环稳定性分析, 保证受约束的转子速度和发电功率满足要求。 假设控制增益是已知的, 即相对于桨距角的气动扭矩变化是已知的。 初始条件给定, 是基于无故障工况进行设计, 即ρ(t)=1、Φ(t)=0、fTa(t)=0 和fβ(t)=0。 针对参考转子速度ωrd和参考桨距角βref(t)进行李雅普诺夫函数建模,以此完成对系统的设计。

2.1.1 参考转子速度ωrd的稳定性设计

在基准的非线性自适应约束控制系统中, 基于转子速度跟踪误差e1和其时间导数e2定义如下:

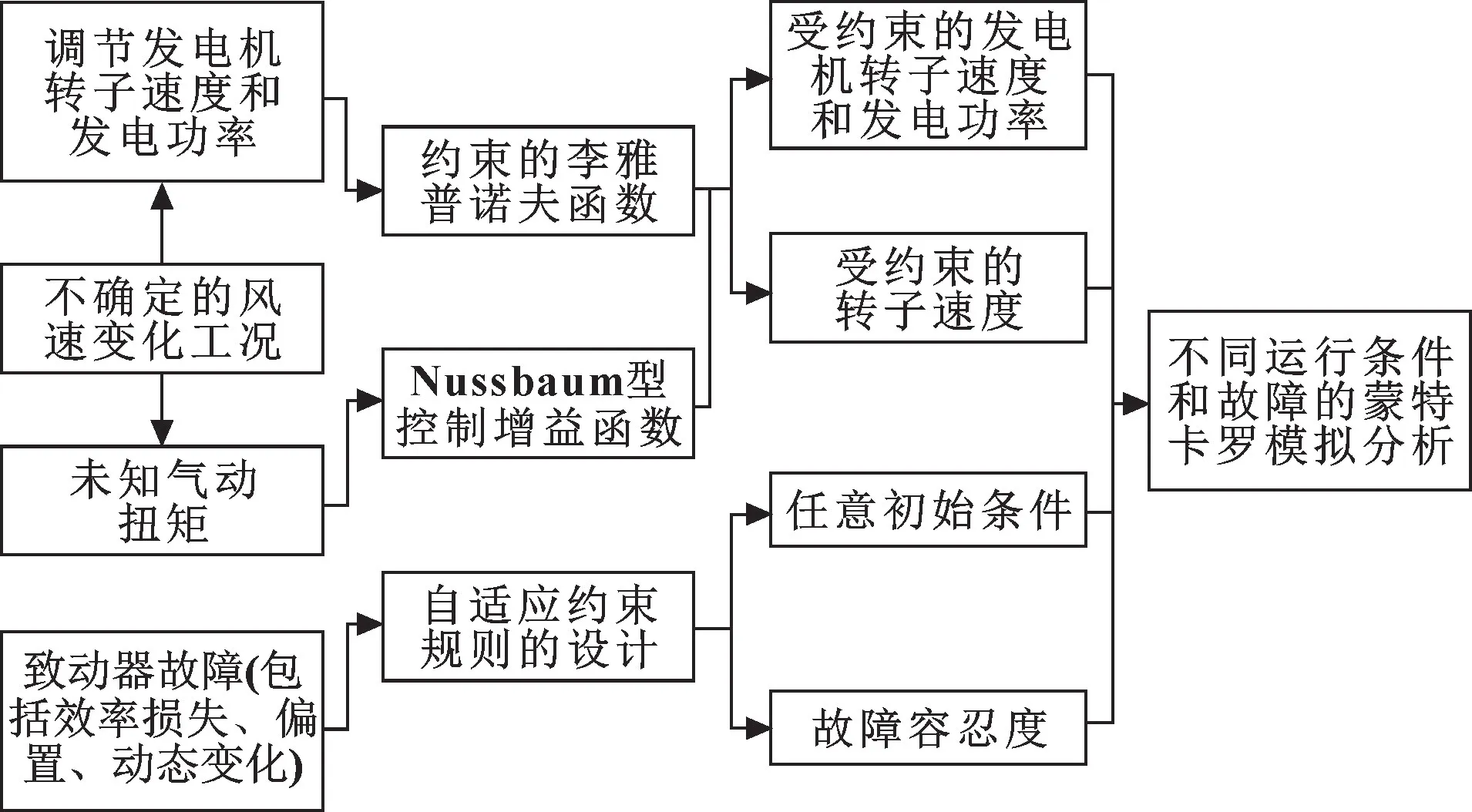

其中:ωrd是期望的转子速度;ωrs是实际测得的转子转速, 其受噪声和干扰影响。 除此之外, 转子加速度ω·r(t)通过ωrs的高斯回归得到。 同时函数α1(t)为虚拟控制函数, 其中κ1为正设计参数, 且γ1(t)=0.5π(e1(t)/δ1)2,δ1是对跟踪误差e1的约束。 因此对系统稳定性进行设计, 李雅普诺夫函数和其一阶导数为

2.1.2 参考桨距角βref(t)的稳定性设计

对参考桨距角βref(t)进行稳定性设计, 控制增益定义为H(x(t)), 函数α2(t)是另一个虚拟控制函数, 则有:

其中:κ2为正设计参数;γ2(t)=0.5π(e2(t)/δ2)2;δ2是对跟踪误差时间导数e2的约束。 因此对系统稳定性进行设计, 李雅普诺夫函数和其一阶导数为

2.2 具有未知控制增益的控制设计与分析

式(12) 中控制增益未知, 因为它是变桨制动器的效率函数, 即ρ(t)和相对于桨距角的气动扭矩变化Ta(t), 前者由一个未知的时间相关变量表示,后者取决于风速和气动叶片轮廓。 在已有的研究中, 常常估算有效风速和叶片气动轮廓, 但计算量较大, 而且在风速变化较大的情况下会造成较大的误差, 会导致水平轴风力机性能的下降。 有些研究中使用查表和线性插值的方式计算Ta(t), 但少量的测量数据和线性插值方法不能准确捕捉水平轴风力机的非线性动态响应, 更重要的是在变桨制动器效率损失和BAPC 的工况下无法满足运行要求。 此节采用Nussbaum 型控制增益函数解决上述未知控制增益的问题, 暂时不考虑故障工况, 即有ρ(t)=1 和Φ(t)=0 成立。

Nussbamn 函数常用于稳定系统的控制, 在不断进行符号切换和幅值增加的过程中, 被控系统上下震荡, 使得状态向上向下摆动, 当系统的摆动状态接近零时, 系统状态和Nussbamn 函数导数相对应。

对于采用了Nussbaum 型控制增益函数的风力机系统, 其控制增益定义如式(15) 所示, 其中N(t)是一个Nussbaum 型函数。

在式(15) 中, 只要求解得到ξ1(t), 就可以获得系统的控制增益函数H(ξ1(t))。 同时,ξ1(t)可以借助求解式(16) 的自适应律获得:

略去证明过程, 给出无故障工况下式(8) 的风力机动态模型, 由式 (12) 的桨距角控制律、 式(15) 的控制增益、 式(9) 和式(12) 的虚拟控制函数以及式(16) 的自适应律可知: 适当选择设计参数, 可以使跟踪误差e1(t)任意小。 式(12) 和式(15) 在桨距角的设计过程中, 不需要估计相对桨距角的气动扭矩的变化, 即不需要获得Ta(t)。

2.3 具有任意初始条件的控制设计与分析

水平轴风力机的初始条件不一定接近期望的轨迹, 即前述的转子速度跟踪误差e1和其时间导数e2并不在第2.1 节和第2.2 节得到的约束集范围内。 下面将讨论任何初始条件下的自适应约束控制设计方法。

当初始条件不属于前述得到的约束集时, 则前述的稳定性分析已经失效, 此时可能导致风力机超速行驶, 甚至导致更加危险的停机风险。 最简单的方法是在约束集中手动设置初始条件, 但这种方法不实用。如果能使用自动的方法处理任意初始条件是相当理想的。 为了实现这一目的, 首先根据指定的初始条件扩大约束集, 然后约束以指数形式收敛到预期的边界,并在该边界中实现预期的性能。 约束对给定边界的指数收敛提供了更多的自由度, 可用于控制设计。

对此, 对于转子速度跟踪误差e1和其时间导数e2, 其对应的约束δ1和δ2应当满足:

其中:ϕi是一个正的设计参数。 当ei(t)≥0 时,ai-up=ei(0)且ai-down=0, 反 之 则ai-up=0 且ai-down=ei(0)。 而bi-up(t)和bi-down(t)分别表示期望轨迹和约束 之 间 的 正 上 下 阈 值。ai-up和ai-down是 基 于 初 始 条 件定义的, 因此约束最初被放大以覆盖任意初始条件。另一方面, exp(-ϕit)随时间的增加接近0, 在设计中提供了自由度, 即初始附加值消失的速率。 对于大惯量和慢动态系统, 选择ϕi<1 以使其有合适的收敛时间, 并 避 免 较 大 的 控 制 影 响。 最 后bi-up(t) 和bi-down(t)定义了一个小的稳态范围, 在该稳态范围内达到理想的性能。

2.4 存在故障影响的控制设计与分析

变桨制动器可能遭受效率损失、 偏置和动态变化, 此外长期操作还可能导致BAPC 问题。 因此, 下面主要分析提出控制器的故障容错能力。

经验证, 式(12) 和式(15) 的增益相结合能够自动补偿闭环性能的故障影响, 且无需进行任何控制修改。 这表明了所提出的桨距角控制的一个关键特征, 即在不需要冗余硬件组件的情况下, 保证受约束的发电运行。 此外, 该系统也不需要额外的方案来检测、 隔离和识别故障, 这是它的一个重要优势。 鉴于篇幅限制, 文中将直接总结结论:

(1) 式(8) 的水平轴风力机动态模型已经考虑了变桨制动器的效率损失ρ(t)、 偏置Φ(t)、 动态变化fβ(t)和BAPC 的fTa(t)。 同时, 桨距角控制利用了式(12) 的桨距角控制律、 式(15) 的控制增益、式(9) 和式(12) 的虚拟控制函数、 式(16) 的自适应律和式(17) 的任意初始条件约束。 此时对于任意初始条件、 任意控制增益和任何故障影响, 通过适当选择设计参数, 可以使跟踪误差e1(t)任意小,从而实现对系统的自适应约束控制。

(2) 结论(1) 中非线性自适应约束控制下的系统在闭环下是稳定的, 该系统的转子速度及其加速度得到了约束, 发电机速度和发电机功率保持在规定范围内。 同时, 该系统也满足第2.1 节中对有效功率调节的要求, 因此满足了所需的电网需求。 此外, 该设计还避免了转子超速和机械制动接合, 跟踪误差满足要求。 最后, 在任何初始条件下, 存在不确定风速变化、 变桨制动器效率损耗、 偏置、 动态变化和BAPC的情况时, 也可以满足系统的设计要求。 因此该系统无需计划外的维护即可满足高效功率调节, 提高了可靠性和可用性, 并减少了停机时间和维护成本。

3 方案验证与分析

3.1 仿真模型与控制参数

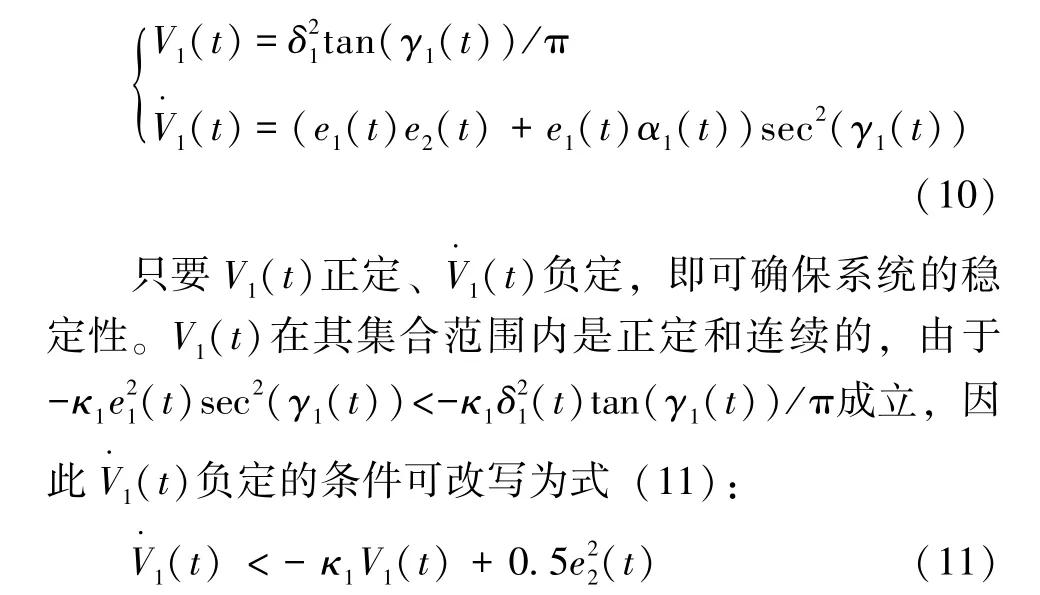

为验证所提风力机自适应约束控制方案的可行性, 通过MATLAB 建立4.8 MW 的水平轴风力机仿真模型进行验证, 模型的设计架构如图3 所示。

图3 模型设计架构Fig.3 Model design architecture

自适应约束控制算法由离线计算设计和在线计算设计组成。 对于离线设计部分, 首先使用给定的ωr和ω·r, 求解静态优化问题以获得κ1, 接着选择符合设计要求的κ2, 然后根据给定的初始条件计算出ai-up和ai-down, 并选择bi-up(t)、bi-down(t)、ϕ1和ϕ2。 对于在线计算部分, 先通过式(9) 计算跟踪误差e1和e2, 再整合式(9) 和式(12) 中的虚拟控制函数α1(t) 和α2(t) 以及式(16) 的自适应律, 接着计算式(15) 的控制增益和式(12) 的参考桨距角。

下面的仿真验证中, 单一故障和同时故障场景被用于该模型中, 结果表明这2 种情况下均未违反所考虑的约束条件, 可以满足运行要求(2)。 同时, 在偏远恶劣的地区, BAPC 问题和传动系统效率降低不可避免, 导致捕获功率的减少, 因此为了评估所提系统的稳健性, 对不同测量误差和模型失配进行了蒙特卡罗分析。 除此之外, 为了数值化评估标称发电量,归一化功率度量(PM) 定义如下:

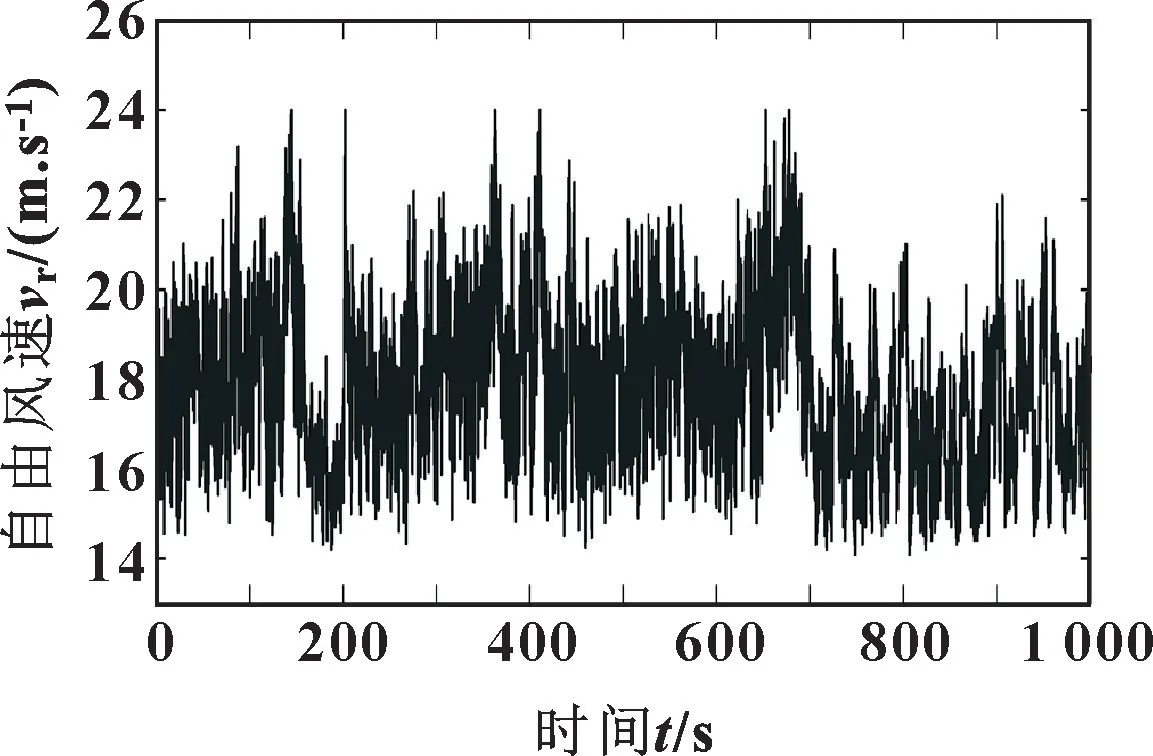

在仿真实验中, 风速序列模型如图4 所示, 其风速平均值为17.65 m/s, 而标准偏差为1.84 m/s。 另外, 其他风速序列模型也可以用于研究此系统的鲁棒性。

图4 自由风速序列模型Fig.4 Free wind speed series model

选定转子速度ωr为1.7 rad/s,ω·r为0.06 rad/s2,通过求解静态优化问题可得κ1=0.1 和κ2=4, 同时初始条件为x(0)=[1.72,163.7,3,32 000], 取a1-up=0.025,a1-down=0,b1-up=0.02,b1-down=0.02,ϕ1=0.02,a2-up=0.055,a2-down=0,b2-up=0.05,b2-down=0.05,ϕ2=0.02。 最后使用Nussbaum 型控制增益函数N(ξ1(t))=(t)cos(ξ1(t))以提高精算精度。

3.2 故障类型与测量误差参数

式(6) 中的故障fβ(t)是由于变桨制动器的动态变化引起的, 导致固有频率ωn和阻尼比ξ的变化。定义故障指示器αf1和αf2, 同时使用缩写N、 HL、PW 和HAC 分别代表正常工况、 液压泄漏、 泵磨损和油中空气含量高。

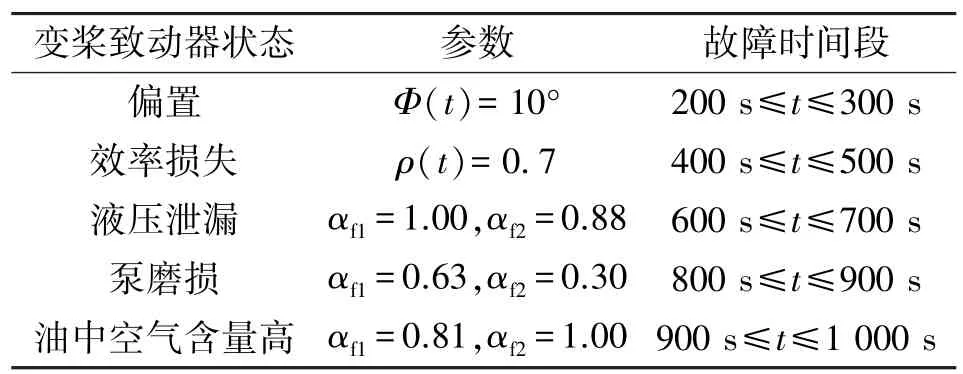

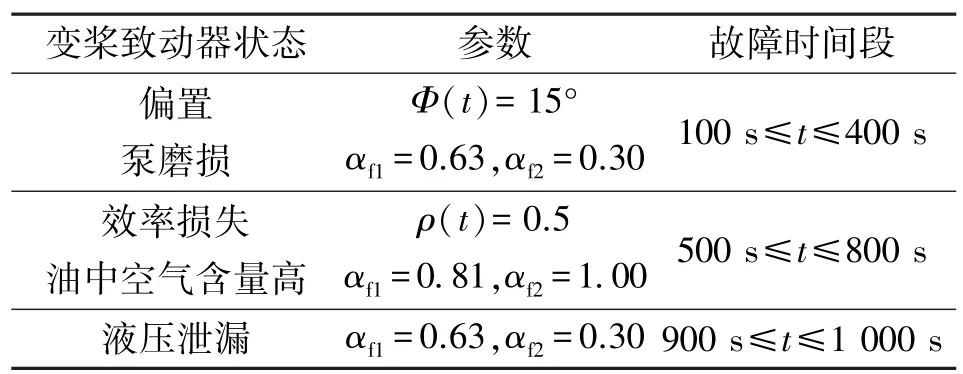

借助MATLAB 对单一故障和同时故障场景进行建模, 参数如表1 和表2 所示。 同时应注意,fTa(t)可以实现功率系数的减小, 在模拟中BAPC 使功率系数降低10%, 而传动系数的摩擦使功率系数降低5%。

表1 单一故障场景Tab.1 Single fault scenario

表2 同时故障场景Tab.2 Simultaneous fault scenario

同时为了进行真实的模拟分析, 使用高斯建模来描述传感器测量受到测量误差的影响, 测量误差参数如表3 所示。 值得注意的是, 传感器的测量误差可能在长时间运行中变化。 通过蒙特卡罗评估鲁棒性特征, 研究其影响。 考虑了不同标准偏差的3 组测量误差。 应指出的是, 由于文中侧重桨距角控制, 因此考虑了桨距角标准偏差较大变化。

表3 不同测量误差条件的参数Tab.3 Parameters for different measurement error conditions

3.3 仿真验证结果与分析

使用第3.1 节和第3.2 节的仿真模型进行研究,在单一故障和同时故障工况下, 该水平轴风力机系统的跟踪误差e1、 跟踪误差e2、 转子速度ωr、 发电机转速ωg和发电机功率Pg分别如图5 所示。 其中上下2 条虚线表示该参数的约束上下界限, 而t=0 s 时的圆圈代表初始值, 在转子速度ωr、 发电机转速ωg和发电机功率Pg中, 最中间的虚线表示对应物理量的标称值。

图5 约束控制下的各参数变化曲线Fig.5 Changing curves of each of parameter under constrained control: (a) tracking error e1; (b) tracking error e2;(c) rotor speed ωr; (d) generator speed ωg;(e) generator power Pg

由图5 (a) (b) 可以看出: 跟踪误差e1和e2在约束范围内。 同时, 尽管风速快速变化, 且系统还面临故障工况, 但图5 (c) (d) 中该系统的转子速度信号ωr和发电机转速信号ωg都非常接近响应的标称值, 且其数值波动在约束范围内。 图5 (e) 所示的发电机功率Pg也被调节到接近标称值的水平, 这证明所提出的基于自适应约束控制的水平轴风力机系统具有良好的功率调节能力和容错运作能力。

同时该系统的被控制物理量不违反给定的操作边界, 可以实现安全操作并避免过于保守的风能转换策略, 特别是考虑了有界的转子速度, 该系统可以有效避免机械制动器在转子轴上的接合。

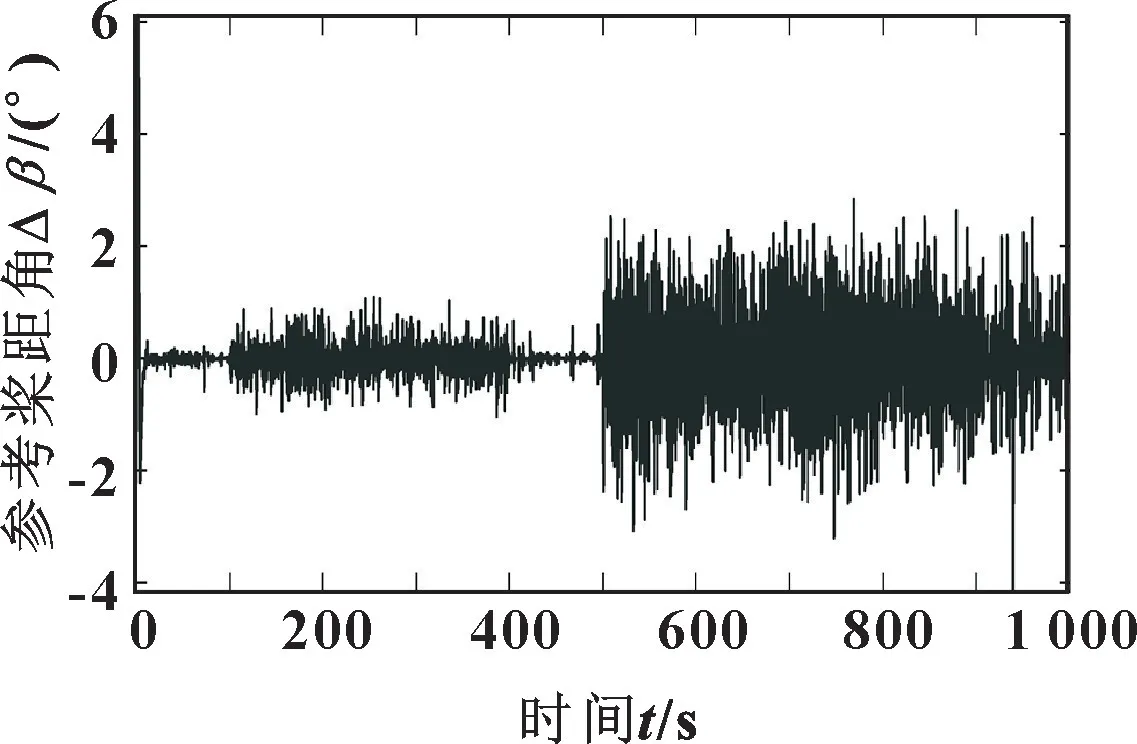

图6 所示为所提出的控制器计算得到的参考桨距角βref, 对比图6 (a) 和图6 (b) 可知: 单一故障和同时故障下的桨距角非常接近。 为了更精确地研究所提出控制器的性能, 定义Δβ为单一故障与同时故障下参考桨距角的差值, 如图7 所示。

图6 不同故障条件下的参考桨距角βrefFig.6 Reference pitch angle βref under different fault conditions

图7 Δβ 的时段数值Fig.7 Time period numerical of Δβ

观察表1、 表2 和图7 可知: 主要差异在于变桨制动器偏差和有效性损失开始的时间段, 即100 s≤t≤400 s 和500 s≤t≤800 s。 同时与偏置和效率损失相比, 变桨制动器的动态变化导致了更多的变化。 实际过程中, 动态变化导致变桨制动器的动态响应速度较慢, 这种情况下控制器必须以更大的值去更快地改变桨距角, 以限制转子速度在约束的界限内。

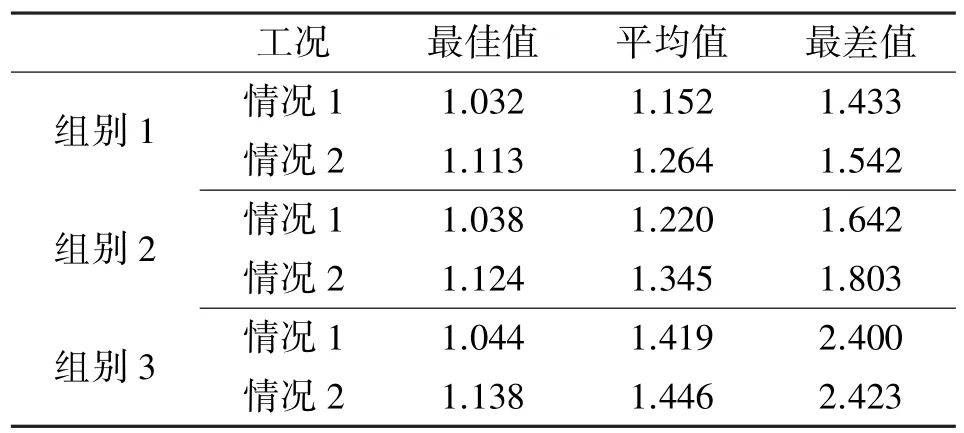

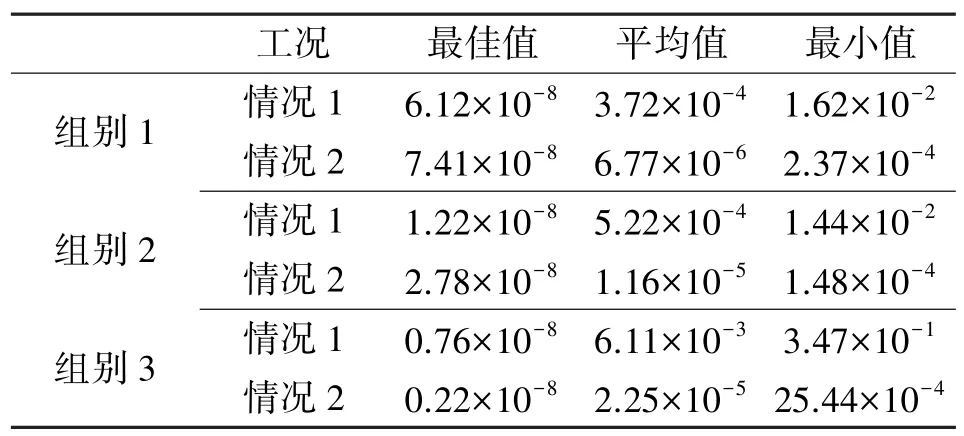

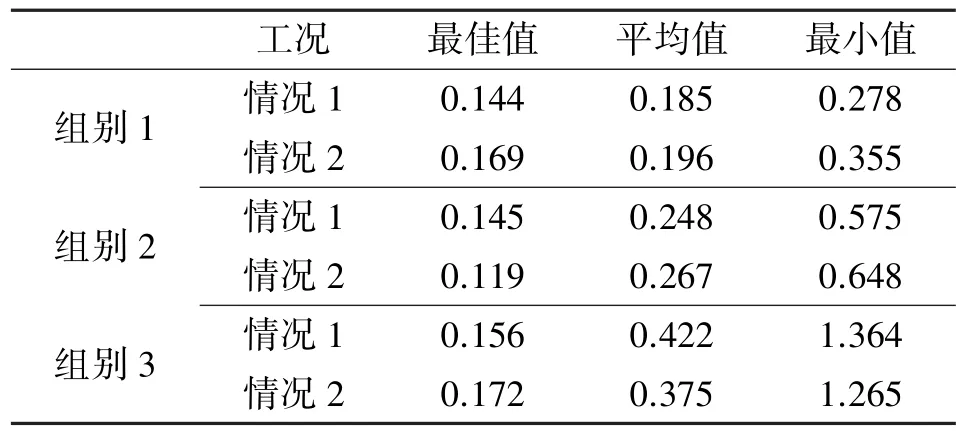

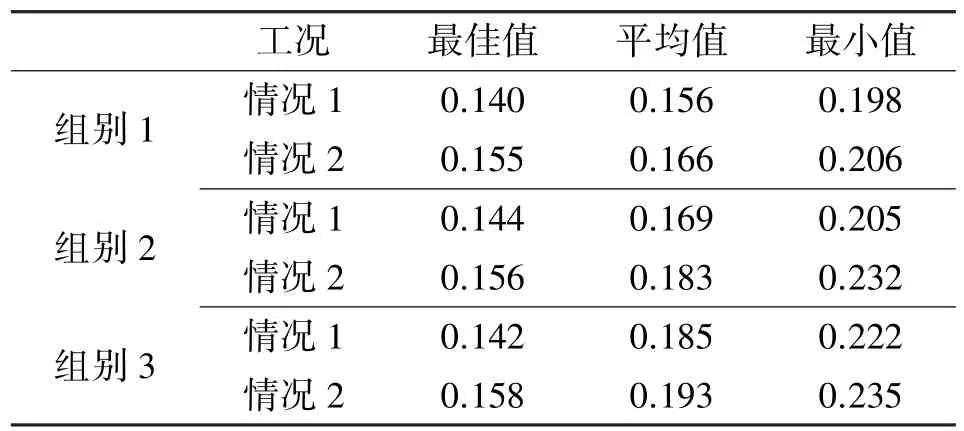

为了更广泛地评估性能, 在不同测量误差和PM(%)的情况下进行蒙特卡罗分析, 以评估所提出的控制器在标称发电量方面的鲁棒性和可靠性。BAPC 和传动系统效率降低的影响也应考虑在内。 将存在和不存在BAPC 和传动系统效率降低影响的2 种情况分别以情况1 和情况2 表示。 此外蒙特卡罗分析是在单一故障情况下进行的。 每种情况模拟100 次。对于每次模拟, 在模拟时间内计算PM(%), 然后计算每次模拟的PM(%)的最大值、 最小值、 标准差和平均值, 同时记录100 次模拟中最佳值、 平均值和最差值。 所有的模拟数值分析数据如表4—7 所示。

表4 蒙特卡洛模拟结果PM 最大值Tab.4 Monte Carlo simulation results PM maximum value

表5 蒙特卡洛模拟结果PM 最小值Tab.5 Monte Carlo simulation results PM minimum value

表6 蒙特卡洛模拟结果PM 标准差Tab.6 Monte Carlo simulation results PM standard deviation

表7 蒙特卡洛模拟结果PM 平均值Tab.7 Monte Carlo simulation results PM mean value

值得注意的是, 等式(18) 中定义的PM (%)指数理想地接近零。 因此, 容错控制取得最差值、平均值、 最佳效果的参数值分别对应蒙特卡洛模拟结果中的最大值、 平均值和最小值。 其基本原理是最大PM (%) 代表与标称发电量的最大偏差, 因此被选为最差性能指标。 平均值和最佳值同理。 表4—7 中的所有蒙特卡罗模拟结果都表明: 所提的自适应约束控制方案在模型效率降低、 测量误差、 风速变化以及故障方面具有鲁棒性。 事实上, 标称发电量是风力机在全负荷区域的主要运行目标, 所提出的桨距角控制器能够使其产生的功率非常接近发电机的标称值。

除此之外, 对于具有不同测量误差和故障的所有模拟, 发电功率与标称值的偏差可以忽略不计。 即使在最坏的情况下, 即最大δPM(%)工况, 也会导致偏差非常小。

4 结论

水平轴风力机面对高风速变化工况时, 极易出现转子灾难性失控超速运行, 此时风能转换效率低于预期值, 同时恶劣的环境也对桨距角控制提出了容错要求。 针对这些问题, 提出了一种具有功率调节和容错能力的风力机自适应约束控制方案, 通过自适应约束的桨距角控制实现安全可靠的功率调节, 并集成了容错能力以补偿可能的故障影响。 首先介绍了水平轴风力机的数学模型和运行要求, 接着展示了基准的非线性自适应约束控制方案的设计过程, 并在此基础上继续讨论了具有未知控制增益、 具有任意初始条件和存在故障影响下的设计方案, 最后搭建MATLAB 仿真模型对所提出的方案进行验证。 仿真实验结果表明:所提方案可以提高风力机的功率调节效率, 同时在不同工况和不同故障条件下均能将转子速度和发电功率控制在安全范围内。