液体辅助激光加工织构及表面摩擦特性研究

黄珂, 杨发展, 扈伟昊, 林云龙, 杨宇, 刘朝伟

(1.青岛理工大学机械与汽车工程学院, 山东青岛 266000; 2.工业流体节能与污染控制教育部重点实验室, 山东青岛 266000)

0 前言

刀具磨损是加工行业面临的一大难题, 在切削加工钛合金等难加工材料的过程中, 刀具承受着巨大载荷, 尤其是刀尖处的集中载荷, 随着加工区刀具表面温度急速上升, 极易引起刀具和加工材料表面变形,影响加工材料的表面质量和精度, 导致刀具快速磨损, 使用寿命急剧缩短[1]。 在切削中, 通过切削液的冷却和润滑作用弱化接触界面间的摩擦接触强度[2],但是在高速切削过程中, 刀具与工件紧密接触, 切削液难以进入加工区域, 更难形成润滑油膜, 导致切削液冷却和润滑作用显著降低。 同时, 切削液中的有害物质会对环境和作业人员造成污染和损害。 为了减少切削液的使用, 表面织构技术被提出并迅速发展,为改善摩擦副表面的摩擦学性能提供了新的途径。 国内外学者研究表明, 在刀具表面设计并制备特定的微小结构可以有效降低刀具磨损[3]。 目前刀具表面织构主要通过激光加工法、 电火花加工法、 电解加工法、超声波加工法等来实现。 其中, 激光加工因加工精度高、 污染小、 适用范围广等优点备受青睐[4]。

WU 等[5]发现激光加工织构刀具可以有效降低切削温度、 主切削力、 切削抗力和实际刀屑接触长度,延长了刀具使用寿命, 在未来加工操作中具有重要的应用前景。 张娜等人[6-7]通过实验及仿真分析, 发现硬质合金表面的织构化改善了应力分布和应力集中,减小了摩擦副之间的摩擦, 可以有效解决刀具的磨损等问题。 但是, 激光加工技术以激光为热源, 激光束具有极高的能量密度和方向性, 加工时将聚焦的激光束照射到刀具表面, 当激光能量密度达到材料热熔阈值时, 材料将急剧熔化、 汽化, 产生强烈的冲击溅射[8]。 溅射的材料在空气中快速冷却, 重新凝固在加工区域周围形成熔融物和重铸层, 这一现象将降低织构加工质量。 常尚文等[9]研究了激光切割Al2O3陶瓷/不锈钢时形成的重铸层表面微观形貌及晶体结构,分析了重铸层微观组织的形成机制, 发现激光瞬态热作用及气体快速冷却作用是重铸层生成的根源。 刘畅等人[10]在激光加工高体积分数碳化硅颗粒增强铝基复合材料时, 发现重铸层呈月牙状形貌特征且表面存在多种裂纹, 同时分析了重铸层及裂纹的形成机制。

为了解决上述问题, 研究者提出了液相辅助激光加工这一新工艺, 在工件表面覆盖辅助液体, 加工时激光和液体相互反应, 在激光脉冲后的短时间内发生强耦合作用, 形成独特的微/纳米结构[11], 这一手段可以有效缓解加工过程中的热效应及熔融物重新冷却这一问题。 龙芋宏等[12]通过在空气和水介质中对单晶体硅片进行激光刻蚀, 发现水辅助激光加工时, 溅射的熔融物更容易排出, 提高了工件的表面质量, 而且加快了刻蚀速率。 DELL'AGLIO 等[13]采用不同的时间分辨诊断技术研究了金属纳米粒子在空化泡中的运输和扩散, 在液相辅助激光加工过程中, 材料接触激光束后发生熔化和汽化, 同时工件表面的液体产生气泡,将溅射出来的材料带离工件表面[14], 可以有效改善熔融物重铸现象, 抑制毛刺的产生, 提高表面加工质量。

上述研究表明液体的存在不仅可以冷却加工间隙, 极大地减小热影响区, 降低材料热变形和热损伤, 还可以带离熔融物, 减少毛刺及重铸层的生成,实现高质量、 高效率加工。 通过查阅大量的文献发现, 目前将液体辅助加工技术应用到金属表面制备织构的研究较少。 为此, 本文作者通过液体辅助激光加工技术得到YG6 硬质合金刀具织构表面, 并对其摩擦特性进行分析, 探究液体辅助激光加工织构表面的摩擦特性以及在减摩降磨中的作用, 对推进表面织构激光加工技术的发展、 丰富表面织构形貌类型均具有重要的意义。

1 试验部分

1.1 织构制备及激光加工工艺

刀具材料为YG6 硬质合金(株洲钻石切削刀具股份有限公司生产), 其组成成分及物理特性见表1。

表1 YG6 刀具材料特性Tab.1 YG6 tool material characteristics

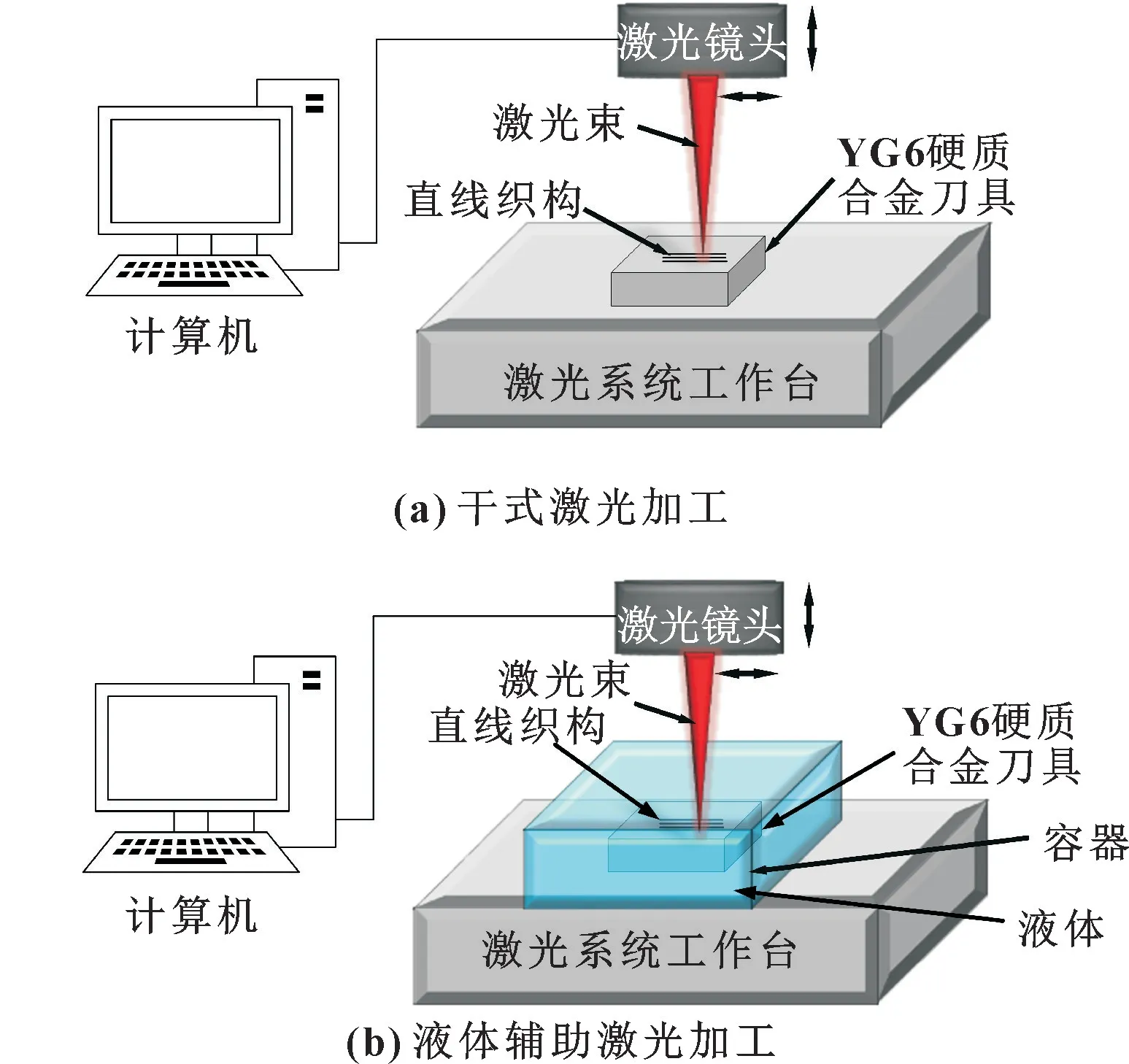

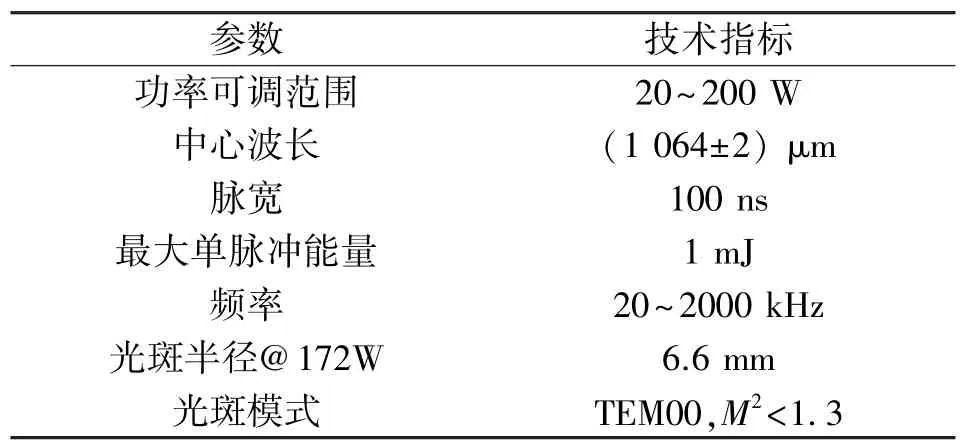

刀具尺寸为16 mm×16 mm×4.5 mm, 在加工织构之前, 将刀具前刀面进行抛光处理, 去除刀具表面划痕。 将抛光后的刀具放入超声波清洗机中, 加入无水乙醇没过刀具, 清洗10 ~15 min 去除刀具表面的污渍, 清洗完成后取出并放置自然风干。 分别在空气介质和液体环境下, 采用IPG 纳秒激光器在抛光后的刀具表面加工间隔为0.2 mm 的直线沟槽织构, 辅助液体选用去离子水, 激光参数设置为功率65 W, 扫描速度350 mm/s, 扫描次数160 次, 加工示意如图1所示。 激 光 器 型 号 为YLPN⁃1⁃100⁃200⁃R, 波 长 为1 064 nm、 脉冲宽度为100 ns、 频率为20 kHz, 其基本参数见表2。 刀具初始及加工后的表面形貌由激光共聚焦显微镜(VK⁃X1000 系列) 观察获得。

图1 激光加工直线沟槽织构示意Fig.1 Schematic of laser processing linear groove texture:(a) dry laser processing; (b) liquid-assisted laser processing

表2 激光器基本参数Tab.2 Basic parameters of laser

1.2 织构刀具表面磨损性能测试

选用UMT 摩擦磨损试验仪进行摩擦磨损试验,对偶球为TC4 钛合金球, 润滑剂选用广州止境化工技术有限公司生产的ZJ⁃846 浓缩型切削液, 切削液的运动黏度(20 ℃) 为10 mm2/s。 刀具固定在底盘专用夹具上, 钛合金球固定在上端机器的夹具上, 如图2 所示。 试验条件为: 载荷6 N, 直线往复行程6 mm, 滑动速度24 mm/s, 摩擦时间1 800 s。 加载作用力垂直于刀具的表面, 方向与织构方向垂直。 实验前, 在硬质合金试样表面均匀覆盖一层切削液, 以确保摩擦接触区充分润滑, 每组试验重复3 次, 取平均值作为试验结果。 织构磨损形貌由DSX510 型体视显微镜(OLYMPUS) 观察获得。

图2 摩擦磨损示意Fig.2 Schematic of friction and wear

1.3 模型设计及仿真方法

基于N-S 方程的CFD 方法对试验进行模拟仿真,分析织构表面对摩擦学性能的影响。 如图3 所示, 取周期性分布的矩形区域作为单元区域进行分析, 单元区域长度为L, 在单元区域内摩擦副构件间油膜厚度为

图3 直线沟槽织构模型示意Fig.3 Schematic of linear groove texture model: (a) texture the upper surface of the cutter; (b) friction pair

式中:h0为最小油膜厚度;hp为摩擦副两构件任意一处油膜厚度;h为织构深度;Ac为非织构区域;At为织构区域。

织构试样表面润滑液的平均压力可在一定程度上反映织构的承载能力。 为了进一步衡量流体动压润滑状态下表面织构改善接触表面摩擦学特性的作用[15],以润滑油膜平均压力pz作为油膜承载能力大小的指标,pz与织构参数的关系如式(2) 所示:

式中:p(x,y)为点(x,y) 处的压力值。

对油膜平均压力与织构参数进行模拟仿真分析,模拟假设条件为稳态、 不可压、 定温、 层流, 最小油膜厚度h0=10 μm, 织构深度h=50 μm, 织构宽度w=100 μm, 间隔为200 μm, ZJ⁃846 切削液密度857 kg/m3, 室温下动态黏度0.457 2 Pa·s, 摩擦副上下表面相对运动速率为0.02 m/s[16]。 通过ABAQUS 构建模型并划分网格后进行仿真运算。

2 结果及分析

2.1 表面织构形貌分析

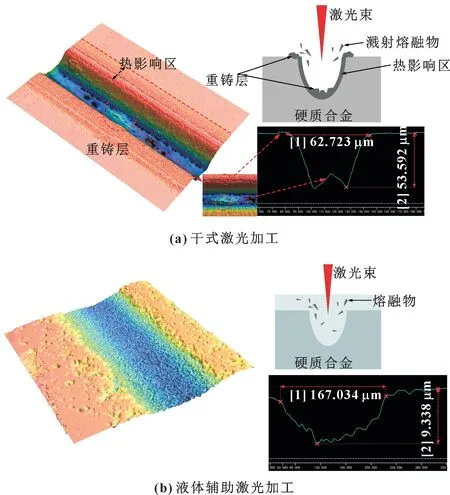

直线沟槽织构形貌如图4 所示, 在空气介质中加工所得织构宽度为62.723 μm, 深度为53.592 μm,通过高功率激光束照射材料表面吸收能量后温度迅速升高, 随后发生熔化、 蒸发, 在硬质合金表面形成高温高压等离子体, 等离子体爆炸时带走结构表面材料, 从而形成所需的表面结构。 融化和溅射的硬质合金材料在空气中无法快速驱离形成大量熔融物, 冷却后堆积在沟槽底部及两侧, 形成毛刺和重铸层。 同时过高的温度在去除材料的过程中会带来热损伤等问题[17], 在 织 构 两 侧 产 生 明 显 的 热 影 响 区 [图4 (a)], 降低表面织构的加工质量。 将硬质合金浸没在一定厚度的液体中, 加工所得织构宽度为167.034 μm, 深度为9.338 μm, 液体在激光作用下生成气泡, 气泡塌缩在硬质合金界面附近产生高速壁向液体射流, 将熔融物带离加工区域[18], 减少重铸现象, 同时气泡对激光光束起到散射作用, 使激光光束能量分布均衡, 所得表面的微凸峰及凹谷分布更加均匀。 但是水下加工过程中的表面起伏会引起激光束的明显偏转和反射, 导致沟槽几何形状的不连续和不均匀[图4 (b) ]。 同时激光束穿过水层到达工件表面时会发生吸收和折射, 到达工件表面的激光能量减少, 使加工所得织构宽度变大, 深度变小。 在热量传输速度上, 液体的传导性优于空气[19], 激光加工过程中过多的热量被水吸收, 加工区域被冷却, 减少了热影响区的出现。

图4 表面织构形貌Fig.4 Surface texture morphology: (a) dry laser processing;(b) liquid-assisted laser processing

2.2 摩擦磨损结果与仿真结果分析

图5 所示为无织构刀具、 干式激光加工织构刀具和液体辅助激光加工织构刀具表面在切削液润滑条件下的摩擦因数曲线。 可以看出: 有织构的刀具表面摩擦因数均小于无织构刀具表面, 无织构刀具的摩擦因数在0.5~0.65 之间变化, 整个过程中摩擦因数较大且波动剧烈, 说明无织构刀具在切削液润滑下的摩擦性能较差; 干式激光加工织构刀具的摩擦因数在0.25~0.3 之间, 相对于无织构刀具摩擦因数降低了50.8%; 液体辅助激光加工织构刀具摩擦因数最小,仅有0.12 左右, 相对于无织构刀具摩擦因数降低了78.2%且最为平稳, 表现出最好的减摩效果。

图5 无织构刀具及不同加工工艺织构刀具摩擦因数曲线Fig.5 Curves of friction coefficient of textureless tools and textured tools with different processing technologies

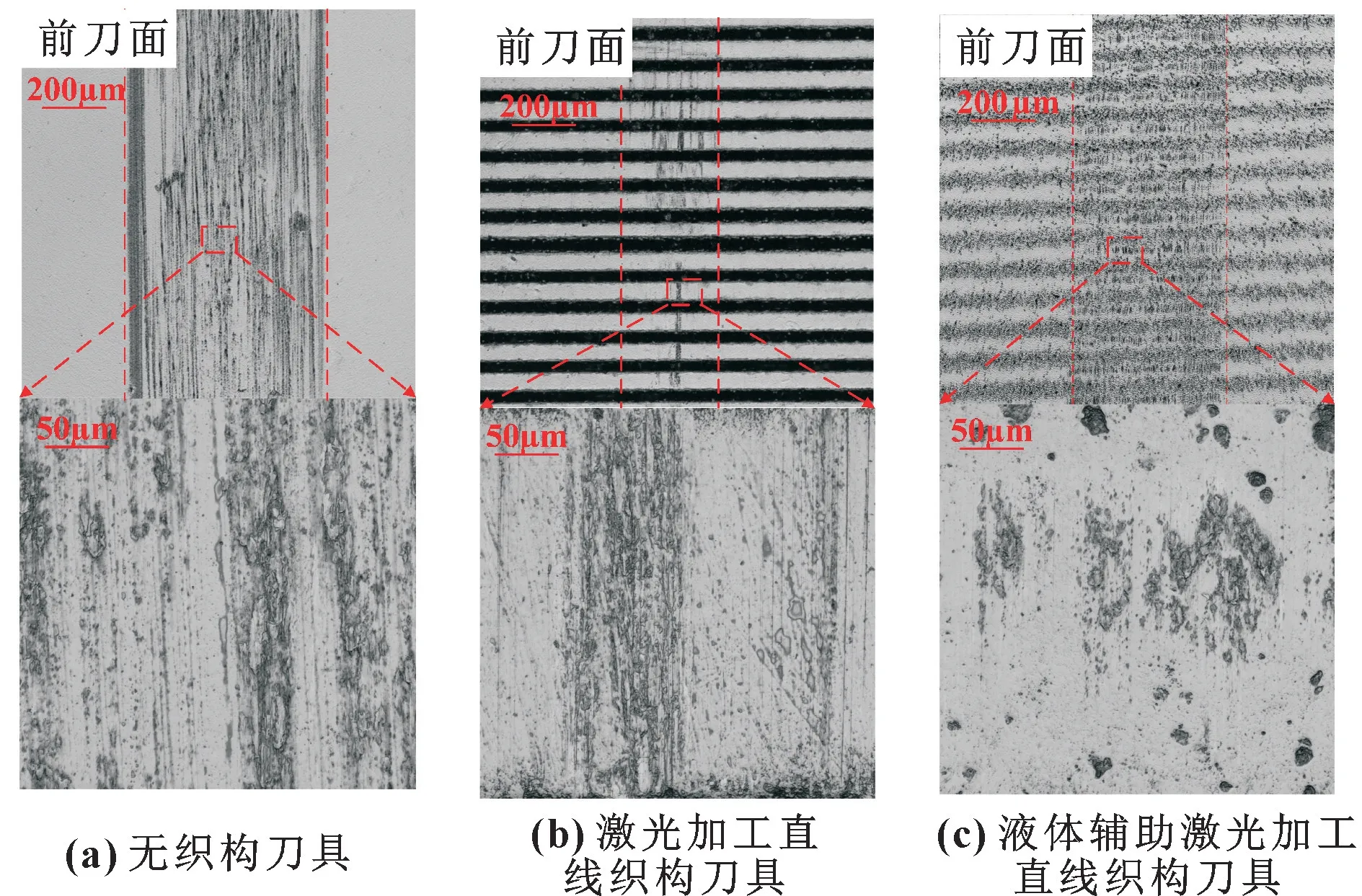

图6 所示为无织构刀具、 干式激光加工织构刀具和液体辅助激光加工织构刀具与钛合金球在切削液润滑条件下摩擦1 800 s 后的表面磨损形貌。 可以看出,无织构刀具[图6 (a) ] 表面的磨损区域很宽且磨痕较深, 附着了许多黑色黏结物, 说明发生了严重的黏 着 磨 损 和 疲 劳 磨 损[20]。 TC4 钛 合 金 球 硬 度(30HRC) 明显低于YG6 硬质合金刀具(89.5HRA),磨损区域宽说明钛合金球磨损严重, 摩擦副接触面积大说明发生了严重的黏着磨损和疲劳磨损。 织构刀具表面磨痕均出现不同程度的减轻, 说明在刀具表面加工织构可以起到一定的抗磨作用。 干式激光加工织构刀具[图6 (b) ]表面的磨损区域较窄, 分布不均且磨痕深度较大, 这是因为激光加工表面存在的熔融物微凸起较为集中, 摩擦时对钛合金球产生严重刮擦形成磨屑, 损坏的表面进一步与磨屑颗粒接触, 造成硬质合金刀具表面磨损不均。 液体辅助激光加工织构刀具[图6 (c) ] 表面的磨痕宽度介于无织构刀具[图6 (a) ] 和干式激光加工织构刀具[图6 (b)]之间, 磨痕分布均匀且深度最浅, 表现出最好的减摩抗磨效果。 液体辅助激光加工过程中, 液体的存在可以减少激光热影响区域, 产生空化泡带离部分溅射出来的硬质合金材料, 减少熔融物以及重铸层的生成,获得高质量织构表面, 达到最优的减摩抗磨效果。

图6 刀具表面磨损形貌Fig.6 Tool surface wear morphology: (a) textureless tools;(b) laser processing linear texture tool; (c) liquidassisted laser processing linear texture tool

表面织构化和流体润滑耦合作用是改善摩擦学性能的重要手段, 摩擦副相对运动时, 织构凹坑与运动表面之间形成发散楔和收敛楔, 发散楔处产生气穴使最低负压值恒定, 而收敛楔处则会产生正压力[21-22],存在的压力差使摩擦副之间几乎不接触, 从而产生流体动压润滑, 达到增加油膜承载力和减小摩擦磨损的效果。 另一方面, 在摩擦副两构件润滑摩擦过程中,摩擦产生的磨屑会随着切削液的流动进入到织构内,使得加工工件表面磨屑量减少。 磨屑进入到沟槽之后, 沟槽中储存的切削液会被挤压到表面上, 在接触表面形成连续的润滑膜, 起到持续润滑作用[23]。

由图7 (a) 可知: 在织构单元表面分布了正、负压区域, 润滑油从左向右流动, 到达织构区域时空间变大, 形成发散间隙, 润滑油膜压力减小出现负压, 压力减小到极限值后会导致空穴现象的产生[24-25]。 润滑油从织构处进入到无织构区域时空间急剧变小, 形成收敛间隙, 使得压力增大。 从图7 (b)可以看出: 油膜承载能力还与织构深度有关,当织构深度较大时, 凹槽底部的切削液出现回流现象, 进入收敛间隙的润滑油减少, 楔形效应减弱, 油膜承载能力变小。 平面摩擦副中没有发散和收敛间隙, 无法产生楔形效应, 两相对运动表面之间的润滑油膜没有流体动压承载能力。

3 结论

为改善激光加工织构表面特征, 优化并降低激光加工热效应对YG6 硬质合金刀具表面规则织构形貌及熔融物重铸现象, 文中利用液体辅助激光加工技术制备出更高质量的表面织构, 通过对织构形貌及摩擦因数的分析得出结论如下:

相同激光参数下干式激光加工所得织构刀具表面有较多熔融物且分布集中, 出现了明显的热影响区,液体辅助激光加工所得织构无明显熔融物和热影响区。

在润滑摩擦状态下, 织构刀具均表现出较好的减摩效果。 无织构刀具摩擦因数较大且波动剧烈, 磨痕宽且深。 干式激光加工织构刀具摩擦因数次之, 磨痕最窄、 深, 且分布不均匀。 液体辅助激光加工织构刀具摩擦因数最小且最为平稳, 相对于无织构刀具的摩擦因数降低78.2%, 磨痕宽度介于无织构刀具和干式激光加工织构刀具之间, 磨痕浅说明刀具在液体环境中加工织构可以很好地降低磨损, 提高刀具耐磨性和使用寿命。

织构化表面在摩擦状态下产生流体动压润滑是因为润滑油通过收敛区域时产生了楔形效应, 使润滑油膜获得了承载能力, 平面摩擦副中没有发散和收敛间隙, 所以无法产生楔形效应, 因此无织构刀具的摩擦因数较大, 磨损严重。

液体辅助激光加工织构刀具表现出最好的减摩特性: 一方面在液体环境下可以获得高质量的织构表面; 另一方面, 相同激光参数下液体辅助激光加工的织构深度较小, 织构内部无润滑油回流现象产生, 油膜承载能力最强。