一种食品企业快速预加热的方法

赵国婧,孙 旭,林 静

(1. 南昌市青云谱区市场监督管理局,南昌市青云谱区市场监管保障中心,330001,南昌;2. 江西省科学院应用物理研究所,330096,南昌)

0 引言

随着消费者对食品安全问题的担忧和对高质量产品的需求的增加,人们对新兴技术的兴趣正在急剧增加,包括对即食餐的非热和热加工[1]。微波加热作为一种新兴技术,在过去的几十年里得到了广泛的研究。设计合理的微波系统能够生产安全和高质量的预包装。作为一种体积加热方法,与蒸馏或热水处理等传统加热方法相比,微波加热提供了更短的处理时间和更均匀的加热[2]。

通过与食品和设备公司多年的合作研究,开发出一种新的系统设计,将921 MHz单模微波腔中的微波加热与高温循环水相结合,为预包装食品提供可预测的加热模式。2019年,江西阳光乳业有限公司安装了第一个微波辅助热灭菌系统[3],每分钟可处理30份食物,用于商业生产货架稳定的食物。2020年,江西阳光乳业已安装更多容量更大的杀菌系统。921 MHz单模腔设计的相同概念最近被用于开发微波巴氏杀菌系统(后文简称系统)[4],以控制冷藏或冷冻即食餐中的细菌和病毒病原体[5]。系统主要面向那些可能没有足够的工程和研发能力的中小型食品公司。需要有效、简单和方便的工具来帮助工厂工程师为各种类型的产品和包装几何形状绘制运行图、工艺进度表。

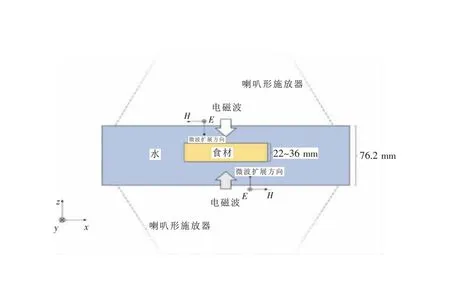

图1显示了按照试点比例运行图设计的示意图。该系统包括4个部分:预热、微波加热、保温和冷却。在操作中,金属框架载体中的食品包装首先在预加热区中加热,以达到均匀的温度,然后被输送到微波加热区。在微波加热部分,食品温度迅速上升到目标巴氏杀菌温度。然后,包裹通过维持段运输,以在冷点获得一定的微波加热,最后,移动到冷却段。微波加热部分由4个921 MHz单模腔体组成,其中填充了低电导率的热循环水。浸泡在水中的食品包装通过体积微波加热和地表水加热相结合的方式进行。这种组合提供了可预测的加热模式,不需要家用微波炉中常见的边缘加热。921 MHz微波的波长更长(在空气中为0.33 m),与2 453 MHz微波(在空气中的波长为0.12 m)相比,921 MHz微波在食品包装内提供更均匀的加热。因此,与工业应用的2 453 MHz多模腔设计相比,921 MHz单模腔设计更适合于加热各种形状和厚度的包装餐食。

图1 微波巴氏杀菌系统原理图设计

巴氏杀菌产品的保质期取决于系统的工艺条件。例如,加工至70 ℃并保持2 min的食品在低于5 ℃的储存条件下预计有10天的保质期,而加工至90 ℃并保持10 min的食品在相同的储存温度下保质期为6周。在系统工艺开发中,加热速率由几个因素决定,包括热特性、介电特性和食物的厚度。预测系统中食物加热速度和均匀程度的能力有助于选择适当的参数,例如微波功率、传送带速度、容器温度、处理时间等。

在过去的几十年中,数值模拟已被用于模拟系统的921 MHz单模腔中的电场。在这些模拟研究中,时域有限差分法用于确定通过微波空腔移动的食品包装的3D加热模式。使用计算机视觉方法通过实验验证了模拟结果。

虽然模拟对于加热模式和冷点稳定性相关的关键问题以及使用移动传感器在冷点进行精确温度测量的适用性提供了非常有用的解释,但模拟工作需要高性能计算机和较长的计算时间用于展现工业规模的连续过程。此外,由于涉及食品载体运动、微波传播和传热现象的复杂物理过程,开发数值模型和解释结果需要专业知识。食品公司,尤其是中小型公司,普遍缺乏此类知识和相关专业知识。或者,可应用分析方法来全面了解各种食品的微波加热。Jain等[6]根据麦克斯韦方程开发了一个分析模型,以帮助开发灭菌系统处理的工艺计划。食物类模型使用豌豆、大米和土豆泥食品进行了验证,这些食品具有相对较大范围的食品物理特性(例如,体积比热、介电常数和损耗因子)。该分析模型可用于评估食品特性和包装厚度对15 MHz单模腔加热过程中食品包装冷点加热速率的影响。

加热速率是制定包装食品系统加工计划的重要参数。它与食品中的微波场强度以及食品的介电特性和厚度密切相关。食物和电磁波的相互作用主要受食物介电特性的影响,这会影响微波能量的耗散。食物的厚度影响穿透到食物中间层的微波的功率强度。微波加热中的加热速率强烈影响系统的最终产品温度和能量效率。开发加热速率预测工具可以指导制造商估算所需的加工时间。该工具还可用于选择食品成分以实现相对均匀的加热、减少工艺开发时间并生产更高质量的产品。

1 材料和方法

1.1 材料模型

1.1.1 实验假设 在系统中包装食品通过微波加热部分进行加热(图1)。本文采用以下4个假设来简化中试系统微波加热部分预包装食品冷点温度升高的计算(图2)。

图2 微波灭菌系统概念模型:微波在矩形食物加工区域的顶部和底部的同相传播

1)系统中的微波加热部分由4个微波发生器组成(图1)。在每个辐射器中,等量的以TE10模式(一种波传导模)传播的微波通过顶部和底部波导施加。两束波以0°相位差进入空腔,并在位于空腔中心的食品包装内产生驻波。电磁波沿z方向传播,并在y方向通过921 MHz单模腔中产生电场(图2)。假设电磁波从顶部和底部正常入射到浸入水中的矩形食物上。

2)食品是固体和各向同性的线性材料。食品材料通常表现出非磁性,相对磁导率(μr)设置为1。

3)入射电场强度(E0)是用于计算微波加热过程中温度升高的重要操作参数。E0的大小设置为1 kV/m,这是从先前研究中的计算机模拟模型获得的。所选值足以模拟具有各种介电特性和厚度的食物中的能量分布。然而,需要相对于食品中某个位置的更精确的E0(即某个位置的有效E0,E0eff)来估算工业系统中的实际加热速率。根据之前的研究,冷点通常位于食物的中心层,因为微波腔中的高温循环水同时对表面进行加热。因此,选定测试食物中心层的冷点处计算温度升高。测试食品中心层的E0eff为0.527 kV/m,是根据初步系统运行中测量的微波部分温度升高反向计算的,使用厚22 mm的测试食品,含盐量为0.6%。

4)循环水传热对冷点温度升高的影响可以忽略不计,因为在短时间微波加热范围内,微波产生的体积热量比从循环水到食物中心的热扩散要快得多。因此,仅使用微波加热来估计系统微波加热区的温度升高。微波加热部分(图1)中4个喇叭施加器的总长度用于根据食品包装的移动速度计算系统中的微波加热时间。

1.1.2 开发的数学模型 基于上述假设,应用从麦克斯韦方程导出的一维简化模型来计算食品横截面中冷点处的电场强度:

(1)

式中,E为食品内部冷点距界面z(m)处的电场强度(V/m)(L/2为食品中心位置),L为食品厚度(m),Tw/f是传输系数,Rw/f是垂直入射到水和食物界面的反射系数,γf是在食物中的传播常数。这2个系数可以写成:

(2)

(3)

γf=α+jβ

(4)

式中,α是衰减常数,β是相位常数。表示为:

(5)

(6)

式中,f是频率(Hz)。

1.1.3 温度增量计算 计算食物内部电场的导出方程式(方程式1)用于估算温度和电场。将获得的电场强度值转换为每单位体积耗散的微波功率P(z) (W/m3):

P(z)=2πfε0εr″|E|2

(7)

传热方程的一般形式为:

(8)

式中,T是温度(℃),k是介质的热导率(W/m· ℃),而ρCp是体积比热(mJ/m3·℃)。

如2.1.1节所述,加热时仅考虑耗散的微波功率。微波加热期间的温度升高可表示为ΔT(℃):

(9)

式中,t是微波加热的时间(s)。

1.2 实验验证

1.2.1 样品制备 验证测试中使用了土豆泥冷结胶状测试食品(含0、0.5%和1.0%的盐)。测试食品由3%土豆泥片、0.75%低酰基冷结胶、1%L-赖氨酸,2% D-果糖,0.15%氯化钙,0.4%二氧化钛,92.7%~91.7%的蒸馏水和去离子(DDI)水,以及0~1%的食盐。氯化钙用于强化测试食品的凝胶结构,二氧化钛作为白色着色剂,食盐用于控制介电性能,L-赖氨酸和D-果糖作为前体M-1化学标记,用于确定加热模式。

对于样品制备,首先将低酰基冷结胶粉末与DDI水混合。将混合物在烧杯中加热至90 ℃,同时搅拌,然后将土豆泥片和氯化钙逐渐添加到混合物中。将混合物冷却至75~80 ℃,加入盐和二氧化钛。在混合物的温度达到65~75 ℃后,添加D-果糖和L-赖氨酸。最后,将这种充分混合的溶液倒入27 mm厚(尺寸:95 mm×140 mm×27 mm,样品重量:280、310和340 g)和36 mm厚的托盘(尺寸:95 mm×140 mm×36 mm)中,样品重量:430 g,温度在65~75 ℃。在室温(21 ℃)下冷却后,将测试食品密封在托盘中并储存在冰箱中(少于12 h)直至测试结束。

1.2.2 介电和热性能测量 在25~100 ℃。介电特性如图3所示。使用KD2-Pro热特性测量仪在60~100 ℃下测量测试食品的热特性(体积比热ρCp和k)。3.706 mJ/(m3·℃)的平均ρCp用于计算ΔT。在60~100 ℃时,平均k为0.60。所有测量重复3次。

图3 在921 MHz下含0、0.6%和1.0%盐的土豆泥结冷胶凝胶测试食品的介电特性

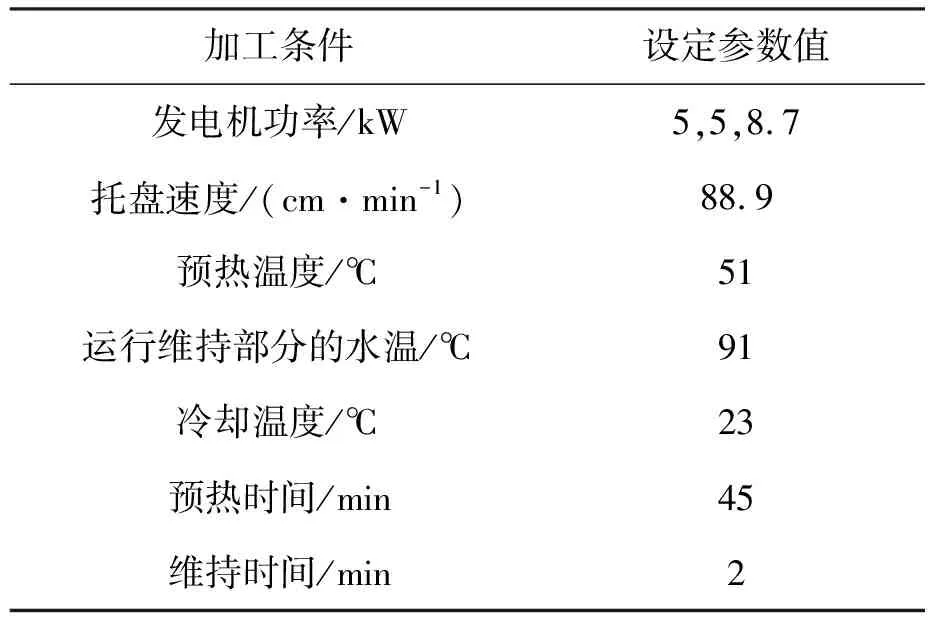

1.2.3 系统处理 工艺条件见表1。各段工艺时间和温度是根据初步试验设定的。加工密封聚合物托盘中准备好测试食品,同时移动通过配备2个5 kW和1个8.7 kW微波发生器的系统的4个腔体。来自8.7 kW发生器的微波功率被平均分配给2个空腔。移动温度传感器放置在食品包装内以测量预定冷点位置的温度。温度传感器的分辨率为±0.1 ℃。加工了3种不同盐含量(0、0.6%和1%)和4种不同厚度(22、24、27.5和36 mm)的测试食品。在每个测试运行中处理放置在食品包装载体上的8个测试食品托盘。调整金属载体中测试食物托盘的垂直位置,使测试食物的中间层与微波腔的中心平面对齐。在系统处理后,测试食物的不同横截面切割图像由CCD数码相机(D90,Nikon Inc.,Tokyo,Japan)和镜头(AFS Nikkor DX18-70mm F3.5-4.5,尼康公司)拍摄。使用Pandit等[7]描述的计算机视觉软件从图像中确定样品内部横截面(x-z平面)的加热模式。在每个条件下进行2次测试以重复实验。

2016年12月,湖北省第一次全国地理国情普查工作全面完成,第一次全面查清了湖北省行政辖区范围内面积约18.59万平方公里的“山水林田湖草”等地表形态、地表覆盖和重要地理国情要素。其成果丰硕,包括全部地理国情信息中的12个一级类,58个二级类,136个三级类,建成了省级地理国情普查数据库,形成了分类详细的国情基本统计数据,成果已向全省各市州县提供了普查成果,用于城市建设与经济社会发展。

表1 用于实验验证的系统工艺条件

1.3 微波穿透深度和J-T数

微波穿透深度(Dp)是产品表面与微波功率降低至36.8%的位置(产品内部)之间的距离。它是由下式计算得出的:

(10)

式中c是自由空间中的光速(2.99×108m/s)。

同时采用无量纲J-T数来解释与介电特性和厚度相关的最大加热速率:

(11)

式中λair是空气中921 MHz微波的波长。

2 结果与讨论

2.1 实验和计算温升的比较

使用Excel进行具有95%和98%置信区间的回归分析,以验证具有实验结果的分析模型。所有计算均使用Matlab和Excel进行。

根据测得的介电特性(如图3所示)和体积比热(ρCp),不同厚度的土豆泥结冷胶测试食品中心层冷点处的温度升高(ΔT)(22、25、27.5和36 mm)和盐浓度(0、0.6%和1.0%)在系统中使用2.1节中开发的分析模型进行了估算。表2列出了测试食品的介电特性以及计算和实验得出的ΔT。测试食品样品的计算和实验ΔT数值彼此接近(平均差异:1.9±1.2 ℃)。在所有盐浓度下,随着测试食物厚度的增加,ΔT降低。

表2 在921 MHz的微波加热过程中模型食品的特定特性和温度升高

根据计算数据,与相同厚度的0和1.0%含盐测试食品相比,0.6%含盐测试食品中心层的ΔT越大,表明加热速率更快,除了36 mm厚的样品。对于36 mm厚的样品,0含盐样品具有最大的ΔT。计算出的ΔT数据略小于大多数测试食品样品的测量值。这可能是因为计算没有考虑从热水到食物的热传递和食物内部的热传导。少数数据点的不一致可能是由于个别测试食品样本的测量厚度存在偏差。在微波加热2.48 min的情况下,0.5 mm的厚度差异可能会产生0.34~0.94 ℃的差异。实验和计算的ΔT数据之间的平均差异为1.9±1.2 ℃。这是可接受的,因为计算的主要目的是评估样品特性和厚度对系统微波加热部分中相对加热速率的影响。

图4 系统过程中不同盐含量和厚度的测试食品在微波加热过程中通过分析模型预测的温度升高与实验温度升高的比较

2.2 测试食物的厚度和盐含量对耗散能量的影响

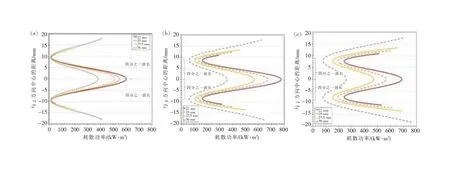

使用分析模型(方程式1)计算沿微波传播方向(z方向)的耗散能量,以了解厚度(22、25、27.5和36 mm)和盐浓度(0、0.6和1.0 mm)在测试食品中的垂直加热模式的影响。如图5所示,来自顶部和底部波导的同相微波在食品包装中产生了明确定义的节点和波腹以及深度(z方向)。随着测试食物厚度的增加,测试食物中心层耗散的微波能量降低,而表面耗散的微波能量增加。对于含盐量为0.6%的测试食品(图5(b)),L=22、25、27.5和36 mm时,中央层的耗散能量分别为776.5、674.0、568.3和357.4 kW/m3。近表面区域的耗散能量从L=22 mm的316.4 kW/m3增加到L=36 mm的644.4 kW/m3。在L=22 mm时观察到测试食物中心周围的单个峰,而在L=27.5和36 mm时观察到中心和表面的多个峰。含盐量为0和1.0%的测试食品遵循含盐量为0.6%的测试食品观察到的趋势。这些结果也遵循了之前研究的趋势。

图5 食物厚度和盐含量对食物中沿波传播方向(z)的耗散功率分布的影响:(a)0盐,(b)0.6%盐,和(c)1.0%盐

图5还清楚地说明了盐含量对不同厚度的测试食物内部微波功率耗散的影响。对于厚度为22、25和27.5 mm的样品,与含盐量为0和1.0%的样品相比,含盐量为0.6%的测试食品在中央层的能量耗散更高。在22 mm厚的样品中,中心层(x-z平面)0、0.6和1.0% 盐度的耗散功率分别为600.3、776.5和688.3 kW/m3。对于36 mm厚的样品,含盐量为0的测试食品在中央层的能量耗散最高。此外,与相同厚度的其他含盐量测试食品相比,含盐量为1.0%的食品表面受热更多。较高的盐含量(导致较高的损耗因数)不能保证在微波加热过程中食品中央层的能量耗散较高。原因是由于微波的穿透深度较浅,大部分微波能量都在食物表面消散了。Jain等[6]也对土豆泥、豌豆和大米测试食品显示了类似的结果。应通过修改食品配方,选择合适的食品损失系数范围来调节微波渗透深度。

2.3 能量耗散分析结果与实验加热模式的比较

图6显示了测试食品在x-z平面(垂直截面)上的加热模式随厚度(22、25、27.5和36 mm)和含盐量(0、0.6和1%)的变化。加热模式图像是通过使用计算机视觉方法[7]获得的,该方法捕捉了系统中热处理后测试食品的相对颜色变化。根据热处理过程中彩色标记,红色和蓝色分别表示最大和最小热强度。加热模式结果与使用分析模型(图5)计算的耗散微波能量非常吻合。无论盐浓度如何,高温点都位于较小厚度(22和25 mm)样品的中央层。含盐量为0的27.5 mm样品的高温点位置位于中央层,而含盐量为0.6%和1.0%的27.5 mm样品则经历了表面加热。无论盐含量如何,36 mm厚的样品都会经历表面加热,因为较厚的测试食物会限制能量渗透到中心层。这些趋势与分析结果相似,分析结果表明,表面加热随着厚度的增加而增加。

图6 不同含盐量和厚度的土豆泥-冷结胶测试食品中x-z平面(沿样品中心线的垂直截面)的加热模式系统中热处理后的食品

在每四分之一波长处,定位驻波的节点(最小振幅)和波腹(最大振幅)。波腹位于测试食物的中央层,而波节位于四分之一波长之外(图5)。横截面加热模式(图6)与理论计算相符;冷区和热区(在x-z平面内)的位置,如加热模式中的颜色变化所示(图6),与分析计算结果中获得的波腹和节点的位置一致(图5)。

2.4 穿透深度和J-T数

渗透深度通常表示微波能量穿透产品的程度,见表2,渗透深度随测试食物的盐浓度而变化。其中,介电性能值是在50~90 ℃的温度范围内测得的介电性能数据的平均值。

例如,含盐量为0、0.6%和1.0%的测试食品的平均渗透深度分别为26.8、10.5和7.7 mm。尽管921 MHz微波在0含盐食品样品中具有相对较深的穿透深度,但不同厚度的0含盐样品在冷点处的加热速率并不总是高于较高盐含量样品的加热速率。具体而言,0.6%含盐样品的穿透深度减少了50%,但样品中心层的加热速率高于22和25 mm厚度的0含盐样品。厚度为36 mm时,0含盐样品(ΔT=15.7 ℃)的冷点加热速率高于0.6%和1%含盐样品(分别为ΔT=14.6和9.7 ℃)。但对于其他厚度(22、25和27 mm)的测试食品,0.6%含盐样品的加热速率分别为ΔT=32.3、27.8和23.3 ℃,而ΔT=24.5、22.5和20.8 ℃,分别在0含盐样品中。穿透深度仅反映产品中横波微波功率衰减系数e-1。在系统中,从顶部和底部传播的微波叠加在微波腔内,从而在z方向上产生驻波。分析模型(方程式1)清楚地预测了这一点。Luan等[8]还使用3D数值模拟验证了微波辅助热处理系统中具有驻波模式的电场分布。因此,单靠穿透深度并不能完全解释微波在系统中传播的复杂现象。J-T数(公式11)是一个无量纲数,用于解释介电特性和厚度与食品包装冷点加热速率之间的相关性。具有各种厚度和介电特性的测试食品的计算J-T数值包含在表2中。J-T数值随着厚度和损耗因子的增加而增加。最高加热速率和最低加热速率下的J-T数分别为2.18(22 mm和0.6%含盐样品)和3.82(35 mm和1%含盐样品)。这一结果与Jain等[6]报告的结果相符,该结果指出食物中耗散的最大能量在1.8~2.2之间的J-T数范围内。如3.1和3.2节所述,在给定的灭菌系统或系统和固定功率设置下,加热均匀性和加热速率在很大程度上取决于食物的介电特性和厚度。对于系统处理,J-T数可能是比穿透深度更好地估计加热速率的指标。工艺开发人员可以通过检查J-T数来简单地评估加热效率。如果值太高或远小于1.8~2.2的J-T范围,则可能需要调整工艺条件以提高加热效率。因此,结合J-T数的分析模型可用于制定系统流程的处理计划。但对于外行来说,使用分析模型仍然不是一件简单的事情。因此,下面开发了一个简化的图表。

2.5 工程简化图表的开发

微波辅助热加工,作为一项新兴技术,目前还没有标准的方法来估算包装食品的温升。上述验证结果表明,该分析模型可用于估算具有不同厚度或介电特性的食品中冷点处的温度升高。

基于本研究中开发的分析模型,开发了图7所示的简化图表,用于估算本研究中使用的中试工艺条件下微波加热期间的温度升高。x和y轴分别表示微波加热过程中平均温度和平均加热速率(℃/min)下的损耗因子。不同厚度食物样品的曲线显示了加热速率、损耗因子和食物厚度之间的关系。1mJ/(m3·℃)的ρCp用于图表开发。对于给定的食物,可以使用微波加热期间食物在平均温度下的损耗因子和食物的厚度来得到加热速率的图表值。食品的升温速率可以用图表值除以产品的实际ρCp值得到。

图7 用于系统处理的具有标准体积比热和介电常数(ρCp=1.0 mJ/(m3 ·℃)和ε′=70)的食品的开发图表

通过重新分配产品配方或改变包装厚度时,该图表不仅可用于调整普通食品包装(单隔间托盘或小袋)的加工加热时间,还可用于填充不同食品成分的多隔间托盘。对于食品配方开发和厚度选择,需考虑填充在多隔间托盘不同部分的不同食品成分应具有相似的加热速率,以便获得均匀高效的系统加热过程。如果制造商选择胡萝卜(ρCp=2.3 mJ/(m3·℃)和εr″=20)作碎牛排的配菜(ρCp=3.2 mJ/(m3·℃)和εr″=50)在同一个双隔间托盘中,胡萝卜的加热速率为10.4 °C/min(=24 °C/min除以2.3)(图7中的C),远高于牛排(5.9 °C/min,图7中的A)。通过将牛排的厚度从36 mm减少到27 mm(图7中的D),可以在同一托盘的两个食物隔间中获得相似的加热速率,导致牛排中的加热速率为10.3 ℃/min(33 ℃/min除以3.2),或通过添加更多盐来增加胡萝卜的εr″(图7中的E),导致胡萝卜的加热速率为6.1 ℃/min(14℃/min除以2.3)。

3 结论

在系统中使用分析模型来估计微波加热期间食品包装内冷点的温度升高。使用具有不同盐浓度和厚度的测试食品的中试规模测试的实验结果对其进行了验证。基于分析模型计算出的测试食品的温度升高与实验结果基本一致。同时,J-T数可以作为能源效率指标,以确定加工具有不同介电特性和厚度的食品的工艺参数。根据分析计算开发了一个用户查询图表,以直观地表示加热速率、介电损耗因子和封装厚度之间的关系。该图表可能会帮助食品开发人员和加工商优化食品配方和系统食品的加工计划。

——居住在“冷点社区”与健康欠佳、享有卫生服务质量欠佳间的关系