超厚超长浮法玻璃的切割与掰边质量控制

李彦涛,鄢建华,高建军,王建党

(成都南玻玻璃有限公司,成都 610200)

浮法超厚玻璃广泛应用于博物馆、汽车4S店、酒店底楼、高端橱窗、机场及运动场馆等。由于使用领域的特殊性,超厚玻璃大都以超大超长的大规格形态呈现,因实际制造难度大而成为高价值产品。由于超厚玻璃大多以7 000 mm及以上超长大规格产品为主,边部切割和剥离线较长,故其边角质量的控制要点主要体现在掰边环节上,若控制不当将带来两方面隐患:一是安全隐患。掰边若出现边部锯齿状、断面凹凸缘或小裂纹,则可能在库房内出现裂片或运输途中裂片等风险。二是加工性差。平整的边角可以提高玻璃的利用率,降低加工难度。因此,平整规则的切割断面,不仅可以减少切割裂片损失,提升大规格玻璃产品储、运过程的安全性,提高产品可加工性,还能使玻璃外观更加精致,更具整体美感,同时也是生产线技术能力的体现。

1 浮法玻璃的切割原理

浮法玻璃在线切割一般采用硬质合金刀轮、聚晶金刚石刀轮等,将刀片固定在刀架上,通过电磁阀传递压力,进而实现玻璃的在线切割。切割刀轮在一定的压力下压在玻璃表面上,当压力接触位置压强大于玻璃表面强度时,玻璃表面就会产生一个微小裂纹[1],当刀轮在玻璃表面上滚动时,裂纹在刀轮下面和前面不停地扩展,形成连续的切割裂纹,即切割线,见图1。刀轮压在裂纹之上,楔压着裂纹的扩展,刀轮切入的深度通常在几百到一千微米之间(深度取决于多个因

素,包括输入压力、刀轮的材料、形状、刃口尺寸和质量、切割速度等)。在随后的掰断过程中,在外力的作用下,切割线处玻璃上表面受到较大的张应力,促使切割裂纹迅速扩展透过整个玻璃厚度,从而把玻璃板掰断。

刀轮在完成上述切割过程的同时,也对玻璃表面产生了一些不良影响。刀轮加在玻璃表面上的接触应力造成了玻璃表面上一个深度从几十到几百微米不等的微破坏区域,产生了微小的碎屑。这些碎屑有时会以玻璃边部较大的碎片形态出现,影响到切割质量,较轻微时表现为玻璃断面表面不光滑,较严重时则形成锯齿状,或者断面存在明显的小裂纹,严重时则导致玻璃在输送、存储或运输中出现裂片破损。

优良的切割应该是连续无飞屑的(即切痕两侧无碎片产生),能使玻璃在较小的掰断力作用下就能沿切割线裂开。影响切割质量的因素很多,如玻璃成分、玻璃的化学均匀性、玻璃退火过程中应力消除情况等,但切割刀轮的角度及切割压力的大小与玻璃厚度的匹配性也在很大程度上影响着玻璃的切割质量。

很明显,同样的切割线深度对不同厚度玻璃局部强度的削弱作用是不相同的。玻璃越厚,切割线对玻璃强度的削弱作用就越小。所以,超厚玻璃需要更大的切割压力和压入玻璃内部的深度,其切割更为困难。

2 切割刀轮受力分析及选用原则

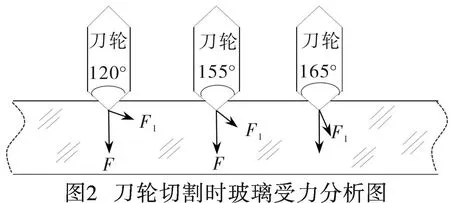

切割刀轮角度是指刀轮两斜面之间的夹角,不同厚度的玻璃使用不同角度的切割刀轮。切割刀轮在玻璃内部所产生的应力主要是:向下的压力F及垂直于刀轮角度的分力F1,如图2所示。很明显,向下的压力F是切割所需的压应力,而影响切割质量的是垂直于刀轮角度的分力F1。由于刀轮角度不同,F1作用在玻璃内部的方向和大小也不一样。

小角度切割刀轮产生的不利于切割的横向分力F1较大。生产厚玻璃时如果选用小角度的刀轮进行切割,当切割压力加大到一定程度时,横向分力对玻璃产生刨刮作用,刀轮两侧产生大量的碎玻璃屑,从而不断释放施加在刀轮上的压力,使刀轮真正作用在玻璃上的下压力很小,无法切出有效并有利于掰断的刀痕。所以超厚玻璃一般选用大角度刀轮,在加压时能更多的提供正向压力而产生较小的侧向分力,因此,15 mm及以上超厚玻璃一般选用155°~165°的切割刀轮。

选择刀轮的基本原则是:在确保掰边顺畅的情况下尽可能选用小角度刀轮,并匹配尽可能小的切割压力,使玻璃表面的破坏程度最小。但在实际生产中,因玻璃存在残余应力等内在因素,很难达到理想的切割状态,故需根据实际情况作合理调整。

3 超厚玻璃的应力简析

3.1 不合理的应力分布对切割、掰边质量的影响

对于超厚玻璃不仅需要关注玻璃的横向应力分布,还要特别关注玻璃厚度方向的应力。不合理的应力分布对超厚玻璃的切割和掰边质量将造成严重影响。

对掰边质量的影响:不合理的应力分布会导致玻璃在切割掰边时出现锯齿、凹凸缘、斜边、小裂纹甚至是断裂或碎裂。

对切割性能的影响:不合理的应力分布会使得切割过程更加困难,应力会主导断裂路径,使得玻璃裂痕跟随应力分布走向,进而影响切割的准确性和稳定性。应力过大时,玻璃断口不沿切割线走,导致切割不完全或无法进行正常切割。

3.2 超厚玻璃的应力分布

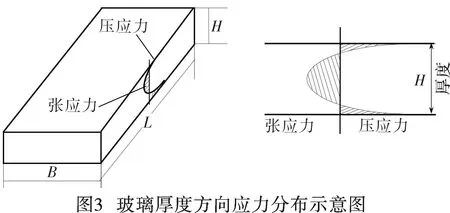

超厚玻璃厚度方向的应力分布:玻璃是热的不良导体,在退火与冷却过程中,因为玻璃表面总是比中心冷得快,当玻璃表面温度降到室温时,玻璃中心温度仍然高于室温。在玻璃中心继续降温到室温的过程中,表面已停止收缩,但玻璃中心会继续收缩,使得表面呈压应力,而玻璃中心就呈张应力,如图3所示。在同样的降温条件下,玻璃厚度越厚,玻璃表面与中心的温差也会越大,所产生的应力也越大[2]。当玻璃中心张应力的值很高时,会造成切割问题,如毛面、锯齿等,也就是说玻璃上表面的压应力相对很高的时候,会导致玻璃不沿切刀线裂开。

超厚玻璃的横向应力分布:采用拉边机法生产的超厚玻璃,玻璃带边部(拉边机压痕以外)厚度会显著低于中部厚度。因此,超厚玻璃带进入退火窑时,在相同宽度范围内,边部玻璃带带入的热量将远低于中部玻璃带。因边部玻璃带相对中部更薄,同样条件下其降温速度会更快;且因保温、密封等原因,退火窑两侧边部温度通常都低于中部。因此,经过退火窑进入切割区域的玻璃带,其边部温度较中部温度低。与玻璃厚度方向因温度差而产生应力的原理相似,玻璃带横向应力分布一般呈边部压应力而中间张应力的分布状态。边部压应力过大,玻璃掰边就会较困难。

3.3 玻璃的理想应力分布状态

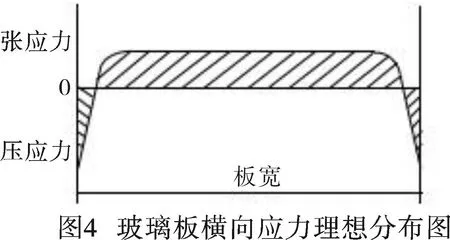

经过退火的玻璃带到达切割区时,内部仍然残存有暂时应力和部分永久应力,应力的大小和分布情况与退火工艺直接相关[3]。退火良好的玻璃带,其理想的横向应力分布曲线如图4所示。

有利于切割的玻璃带的理想应力状态为边部受较小的压应力,中部受较小的张应力[4]。全部压应力的和等于全部张应力的和,也就是说,假如玻璃边是高压应力,那么玻璃带中部会产生高的张应力。玻璃中部的张应力太高,不利于切割。

4 超厚玻璃边部切割控制

4.1 超厚玻璃切割参数

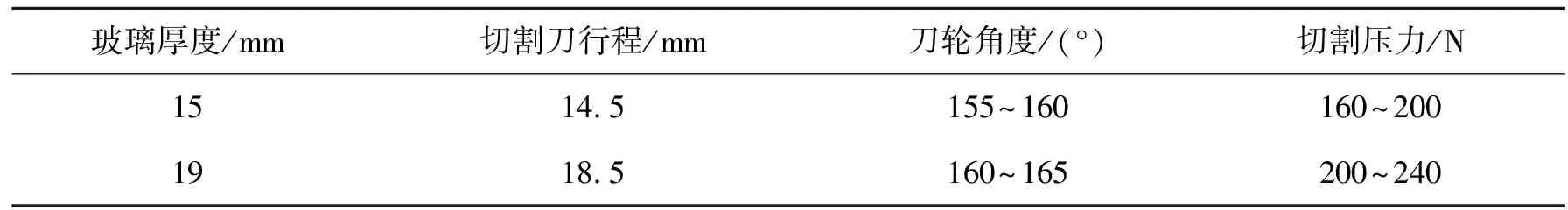

超厚玻璃一般选用155°及以上角度的刀轮,纵向切割刀行程及切割压力调节范围可参考表1。

表1 超厚玻璃常用切割参数表

根据切痕状况及实际掰边状况可考虑适当增加压力或减小压力。若刀痕两侧的碎屑严重但依然掰边不理想时需要换刀;若是刚使用的新刀轮就有上述现象则考虑退火质量的影响。如果是玻璃上表面压应力太大,需要提前在切割线内侧进行冷却降温(如采用边部加水冷却等),增加切割线处的张应力以便于掰边剥离。

4.2 切割油选择

切割油在超厚玻璃切割中起到三重作用。保护切割刀轮,延长其使用寿命;粘附碎屑、避免飞溅;而最重要的作用则是对切痕的保护——通过切割油对切痕的浸润和冷却,切割油沿着切痕处的微裂纹不断向玻璃中心方向渗透,不仅在靠近玻璃表面附近(深度方向)形成一定的张应力,而且还可以减小切痕处小缺陷扩大的趋势,有利于提高掰边质量。因此,若切割油的挥发速度太快,则不利于切痕的浸润冷却,容易在掰边过程中扩大切痕处的小缺陷,进而影响玻璃的掰边质量。

目前常用的切割油主要有:航空煤油、玻璃切割液、切削剂等。从实际生产中长期使用的情况看,建议在超厚玻璃生产中选用玻璃切割液或切削剂,掰边效果更好。

4.3 辅助掰边措施

从玻璃带横向看,超厚玻璃边部温度低,中部温度高,中部张应力较大而边部压应力大;在厚度方向,因超厚玻璃板芯冷却较慢,上下表面冷却较快,玻璃板芯张应力很大而上表面的压应力较大。这就使得超厚玻璃在切割后难于控制掰边质量。这种应力分布状况在超厚玻璃生产中是不可避免的,只是严重程度不同而已。为了改善掰边质量,在切割区域主要通过辅助措施,改变玻璃带切割线附近的应力分布。

首先,可在切割线内侧设置水冷装置进行冷却降温,增加切割线处的张应力,以利于掰边处理。其次,采用两次掰边。即在边部进行两次切割,一侧玻璃带边部同时留下两条纵向切割线。从靠近边部的第一条切割线处首先去掉最外部分玻璃边,会释放部分压应力;在第二条切割线处再次去边,就会有较好的切割品质。此方法对因应力太高引起的切割掰边困难较有效,而对应力太低的情况则无效。

5 超厚玻璃掰边方法与选择

根据浮法生产线的拉引量规模及退火质量控制情况,掰边方式可有多种选择。

5.1 自动压轮辊压掰边

在退火效果较好的情况,玻璃中心张应力值非常低,表面的压应力也较低,当切割刀轮划过玻璃时就会释放玻璃表面的压应力,玻璃稍借其它外力即可顺着切割线破裂。此时,可采用相对轻柔的滚压方式,如采用滚动装置在玻璃切痕内50 mm左右位置将玻璃带抬升1~2 mm高度,在切痕外侧(拉边机牙印侧)120 mm左右位置采用压轮滚压处理,玻璃边随玻璃板前行过程中渐进剥离,对提升玻璃边部断面质量具有较好的作用。

5.2 自动冲压压边

目前采用的有单点式冲压和多点式排压两种方式。单点式冲压掰边因受力过于集中,容易扩大冲压点处小缺陷对玻璃边部质量的影响,故极易在冲压位置产生凹缘或斜边等现象;多点式排压压边方式因玻璃力点相对分散且均匀,则可减少此类缺陷。

5.3 人工掰边

因大部分超厚玻璃产品规格较大(主要是长度较长),部分产品长度甚至超出了切割区域掰边机构的极限长度(尤其是部分运行10年以上的老旧生产线),故人工掰边是超厚超长玻璃掰边工序的常态。人工掰边装置一般采用圆锥形塑料榔头或铁质榔头,通过在切割线下方敲击震动的方式让切痕扩大,玻璃边随着切割线裂开。为了尽量减少敲击动作对边部质量的影响,需根据实际退火情况,调整人工敲击方式。

首先,尽量采用二次掰边,通过一次掰边释放应力,减小二次掰边对边部质量的影响。其次,在退火较好(即敲击后边部很容易沿刀痕裂开)的情况下,可以在切割线下部起始位置轻敲产生裂痕后,再在玻璃上表面拉边机压痕或压痕外光边位置轻轻敲击的方式让玻璃边随刀痕震裂并向后延伸,这相当于逐步“掰开”的动作,减少了下表面敲打而产生的震动冲击,从而减少断面缺陷。第三,退火质量欠佳的玻璃板,因上沿敲击方式无法使得裂痕完全沿切割线走,此时只能采用玻璃板下表面敲击震动且以“高频小幅”的方式处理。由于退火不好的玻璃板极易出现缺角或大斜角的情况,故开始的敲击动作最好离玻璃板前端300 mm左右,在出现裂痕后再向前敲击,这样可以减少缺角发生的几率。采用此方法的前提是要准确判断问题出在切割刀轮、切割压力还是退火不良,否则措施不当将适得其反。

6 结 论

a.内部应力对浮法超厚超长玻璃切割和掰边的影响是不可忽视的。合理分析和控制内部应力,既能够减少切割过程中的裂纹和损伤,又能够提高切割质量和效率。

b.选择合适的切割刀轮和压力以及采取合理的辅助措施,是确保切割质量的必要条件。切割刀轮的角度应与玻璃的厚度相匹配,合理的压力和辅助措施可以减少切割和掰边缺陷的产生。

c.掰边方式是确保超厚超长玻璃切割后断面质量的重要环节。采用合适的掰边方式(包括根据退火情况差异而采取的不同的手动敲边方式),可以在一定程度上改善超厚超长玻璃的边角质量。