桥梁伸缩缝锚固区破坏机理及材料应用现状

王稷良,马淑梅,吕志刚

(1.河北工程大学土木工程学院,邯郸 056038;2.交通运输部公路科学研究院,北京 100088; 3.内蒙古综合交通科学研究院有限责任公司,呼和浩特 010051)

桥梁伸缩缝是桥梁工程设置于两梁端之间、梁端与桥台背墙之间或桥梁铰接位置的一种重要附属结构,它能在温度变化、混凝土收缩、徐变及载荷的作用下实现结构的自由伸缩变形,防止因变形受阻而产生应力对桥梁结构造成破坏[1]。随着交通量和行车荷载的增加,桥梁伸缩缝破坏日益严重。法国、葡萄牙等地调查显示,每年用在伸缩缝的维修成本约占桥梁维修总成本的7%~22%[2]。我国桥梁数量众多,桥梁伸缩缝破坏率较高,其破坏情况更为严重,大大增加了我国公路管理部门对桥梁工程的经济负担。通过对桥梁伸缩缝研究,发现在车辆荷载及复杂环境下,伸缩缝的破坏最先从锚固区混凝土开始,锚固区混凝土破坏是桥梁伸缩缝常见的病害[3]。

伸缩缝锚固区混凝土直接承受车轮荷载冲击且长期暴露在空气中,其受力情况比较复杂。当车辆直接经过桥梁伸缩缝时,由于材料刚度差异,难免会发生“跳车”现象,导致锚固区混凝土破坏。此外,车辆的往复行驶加重了锚固系统和承重体系的疲劳破坏,进一步加快了锚固区混凝土的损坏,缩短了桥梁伸缩缝的使用寿命。加强对桥梁伸缩缝锚固区病害调查及机理分析,应用综合性能更优的锚固区材料,为桥梁伸缩缝锚固区应用及修复提供理论依据,这对提升桥梁的使用质量、减少养护成本、提高伸缩缝使用寿命具有十分重要的作用。

1 桥梁伸缩缝锚固区破坏及机理分析

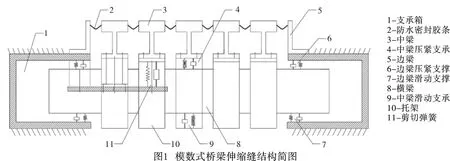

目前,桥梁工程中常用的伸缩缝主要有橡胶式伸缩缝、梳齿板式伸缩缝、模数式伸缩缝和无缝式伸缩缝。其中,模数式伸缩缝是中大跨径桥梁中常用的伸缩缝形式,结构简图如图1所示。

模数式伸缩缝主要由边梁型钢、中梁型钢、支撑横梁、位移控制系统及密封橡胶带等组成,和其它伸缩缝的区别在于模数式伸缩缝承重系统和位移控制系统是分开工作的。承重系统主要用来满足伸缩装置的受力安全,而位移控制系统保证位移均匀,适用于桥梁的不同变形。模数式伸缩缝是通过密封条和位移箱内橡胶支座的变形来适应桥梁的位移变形的。当车辆行驶至缝中位置时,接触到中梁型钢,中梁型钢将荷载传递给支撑横梁,支撑横梁通过位移控制系统中的橡胶支座将荷载传递给位移箱体,位移箱体再传递给锚固筋等。锚固筋上浇筑混凝土,荷载作用在锚固区混凝土上,通过锚固区混凝土最后将荷载传递给桥梁。当车辆荷载经过伸缩缝时,不仅伸缩缝会受到荷载的作用,锚固区混凝土也要承受荷载的传递作用力,各个结构之间相互作用。

随着伸缩缝破坏日益增多,许多学者对桥梁伸缩缝结构破坏性能展开研究。张天予等[4]分析了毛勒式伸缩装置在不同速度下的应力历程,发现随着车速增加,伸缩装置的各应力值出现反复循环变化,且振幅也会随之增大,中梁型钢处于持续高应力循环的次数增多,疲劳寿命降低。铁明亮[5]通过有限单元法对板式橡胶伸缩缝进行了受力分析,采用线性疲劳累计损伤理论对其进行疲劳寿命估算。板式橡胶伸缩装置的使用寿命受限于锚固区混凝土,使用寿命约为13年,锚固区混凝土易出现疲劳损坏。张纬[6]利用有限元对模数式伸缩缝和梳齿板式伸缩缝在荷载作用下的结构动力响应进行研究,对工程常见破坏位置的应力和变形进行强度分析,发现模数式伸缩缝在竖向轮压荷载作用下不会发生强度破坏,梳齿板式伸缩缝缝腔边缘位置混凝土易产生强度破坏,并建议在工程中采用抗冲击性较强的CF50级钢纤维混凝土。通过对桥梁伸缩缝研究现状总结,发现在不同的荷载作用下,伸缩缝内部结构会发生不同的应力破坏,而锚固区混凝土是伸缩缝最常见也是最先表现出病害的位置。锚固区混凝土早期破坏加速了伸缩缝的破坏进程,缩短了桥梁的服役寿命。

1.1 伸缩缝锚固区破坏形式

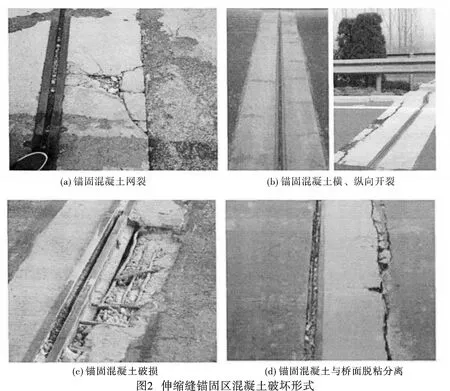

桥梁伸缩缝锚固区的几种常见破坏形式如图2所示,主要有锚固区混凝土表面出现开裂、剥落、破碎,锚固区混凝土的脱粘分离以及锚固区混凝土的局部网裂等[7]。

1)锚固区混凝土开裂、剥落、破碎

锚固区混凝土表面易出现开裂、剥落、破碎等现象,其开裂以纵向裂缝出现较多,主要特征变化为沿伸缩缝的横向开裂延伸至梁端,纵向分布,裂缝大多集中在桥头和桥尾处,中间跨开裂较少[8]。混凝土开裂易在桥梁开通早期出现,产生这一现象的主要原因有:1)桥台两侧沉降不均,在车辆荷载反复冲击作用下,混凝土易出现局部应力集中的现象,引起混凝土开裂;2)在施工时混凝土浇筑不密实,后期养护不足,提早开放交通,混凝土实际强度达不到设计强度,造成混凝土开裂。锚固区混凝土剥落主要是由于自身的抗冲击力较小,混凝土自身强度没发挥到极致,桥梁伸缩缝的服役环境差等造成的。当混凝土出现开裂、剥落时,混凝土承受荷载能力下降,在车辆的反复冲击和恶劣环境中,混凝土易出现破碎现象,使内部钢筋裸露。混凝土的早期破坏加快了破碎的速度。混凝土表面不平整,与桥面铺装和型钢表面容易产生错位现象,在行车荷载作用下发生拉应力裂缝破坏,特别是在大纵坡度的桥梁中,锚固区混凝土表面的破坏尤为突出。

2)锚固区混凝土脱粘分离

锚固区混凝土的脱粘分离主要表现在混凝土与桥梁主体结构、桥面沥青混凝土铺装层发生脱粘分离等。发生此现象主要原因为混凝土结构的不稳定性,在施工过程中混凝土易表现出收缩、徐变等性能,水泥混凝土与沥青混凝土弹性模量差别大,造成混凝土和沥青桥面铺装层粘结性不强。在荷载作用下,联结处受力不均匀,使伸缩缝型钢受力大,造成破坏。

3)锚固区混凝土局部网裂

锚固区混凝土发生局部网裂主要是由于伸缩装置两侧的混凝土一般设计的比较薄,加上预埋件的干扰,后期施工难度加大,浇筑混凝土时易出现振捣不密实、漏振等现象,造成内部产生大量空洞、蜂窝,密实度和强度随之降低,再经过车辆的碾压,锚固区混凝土易出现网裂,严重时产生破碎现象。

1.2 伸缩缝锚固区破坏机理

当车辆荷载行驶至伸缩缝时,锚固区混凝土承受来自车辆荷载的压力,压力传给梁和板会产生挤压变形,且伸缩缝常年暴露于大气环境中,所处环境比较恶劣,受温度、湿度的影响,混凝土材料性能有所下降,难以承受车辆荷载反复冲击作用;锚固区混凝土与型钢边梁、铺装层是刚性与柔性的连接,粘结性不强,导致连接处平整度差,难以实现摊铺平顺,出现高差错位、不平整等问题在伸缩缝处十分常见;车辆在行驶过程中常出现跳车现象,且伸缩缝新、老混凝土交界粘结处是伸缩缝最薄弱部位,经过车辆荷载作用,新老混凝土最先开始开裂分离,经过长时间疲劳荷载冲击作用,锚固区混凝土进而出现啃边、破碎等现象,最后,随着密封橡胶带的老化、脱落及破坏,雨水侵蚀使内部钢筋等加固构件受到腐蚀,加剧了锚固区混凝土的破坏,最终使锚固区混凝土破碎。

伸缩缝锚固区长期经受车辆荷载作用,易发生疲劳变形破坏。其破坏原因为混凝土浇筑后养护不到位、强度不足、锚固钢筋直径过小;施工时不注重混凝土材料的质量,时常出现大量孔隙、密实度不足、达不到设计强度要求,行驶车辆产生的振动易形成冲击力,极大地增加了伸缩缝装置和锚固区混凝土的受力,在反复荷载振动下伸缩装置会产生一定的变形,变形过大将会导致伸缩装置与混凝土剥离,使伸缩缝整体强度降低,最终导致伸缩缝发生损坏。

为了进一步了解伸缩缝锚固区混凝土的破坏性能变化规律,研究人员进行了广泛探索。杨洋[9]通过ANSYS建模研究了在不同轴载、荷载作用位置及混凝土模量下伸缩缝锚固区混凝土的受力情况,结果表明锚固区混凝土与桥面铺装层粘结面上会产生较大的拉应力,而锚固区混凝土与钢梁的粘结界面上产生剪应力较大,应在不同界面应用不同力学指标分析受力性能。贺志勇等[10]利用有限元建模并结合Miner疲劳累计损伤理论,对伸缩缝中锚固区混凝土、钢筋及中梁的疲劳寿命进行了估算,研究结果显示:锚固区混凝土的使用寿命最小,当锚固区混凝土强度增大时,混凝土和预埋钢筋的使用寿命也会增大。不同类型的伸缩缝受力特点也存在差异,方园[3]对不同形状结构边梁锚固区混凝土的受力情况进行分析,结果表明C型钢锚固区混凝土主拉应力最大,与混凝土的脱粘位移最小,Z型钢所受的拉应力值最小。阳初[11]认为车辆疲劳荷载是导致伸缩缝装置损坏的主要原因,在行车荷载反复冲击作用下,锚固区混凝土会发生不同疲劳损伤及破坏。随着锚固区混凝土强度增加,使用寿命也会延长。伸缩缝会发生各种结构破坏,而锚固区混凝土破坏是最常见的破坏现象。因此延长伸缩缝锚固区的使用寿命,增强锚固区混凝土强度是行之有效的方法之一。

2 伸缩缝锚固区材料应用现状

桥梁伸缩缝锚固区混凝土不仅要承受车辆荷载的冲击,还要受伸缩缝传导力及外界环境的影响。根据桥梁伸缩缝锚固区病害总结及机理分析,发现大多数破坏是由于锚固区材料损坏,最后使伸缩装置失去承担荷载的能力。而锚固区材料破坏主要原因在于断裂韧性不足,同时其强度、冲击韧性、与旧混凝土粘结性不足、疲劳损伤等因素也会引起锚固区出现各种各样病害[12]。伸缩缝锚固区的作用位置对锚固区材料提出了更高的使用需求,这就要求伸缩缝锚固区材料的性能要比其它建筑工程的使用性能高。

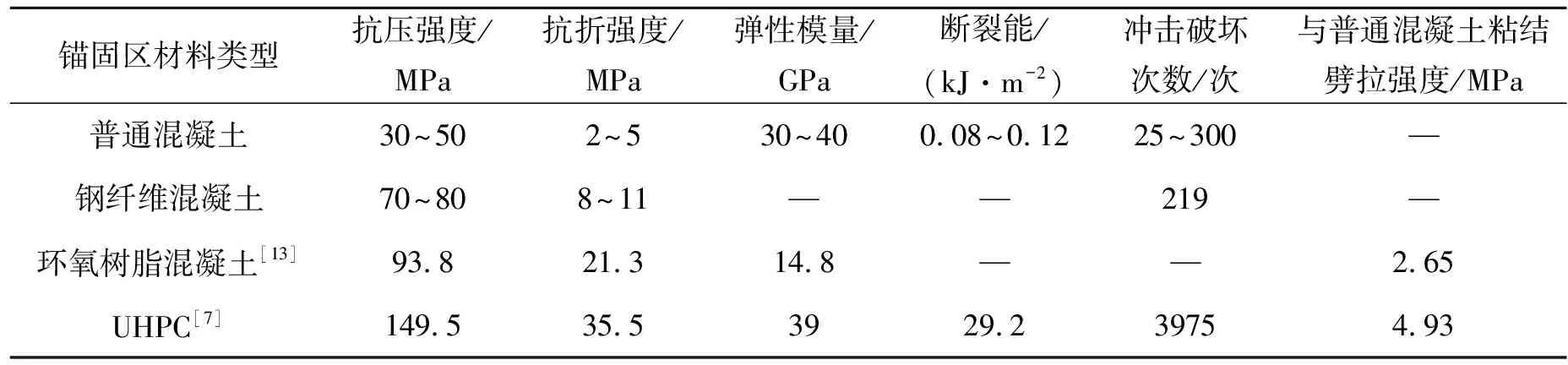

JT/T 327—2004《公路桥梁伸缩装置》中规定:伸缩缝锚固区应浇注C40环氧树脂混凝土、C50钢纤维混凝或C50以上强度等级的混凝土填充捣实。该规定只对锚固区混凝土强度提出了要求,对其它性能没有叙述。表1为常用伸缩缝锚固区材料性能。从表1可以看出,与其它混凝土相比,超高性能混凝土(Ultra-High Performance Concrete,UHPC)的力学性能更好。抗压强度是常用混凝土的2~5倍,抗折强度最高能达到35.5 MPa,比环氧树脂混凝土提高了67%,抗冲击性能较其它混凝土提高14倍左右,超高性能混凝土与普通混凝土的粘结劈拉强度可达4.93 MPa,远大于桥梁对伸缩缝锚固区混凝土的性能要求。

表1 常用伸缩缝锚固区材料性能

UHPC除了具有超高的抗压强度外,其他力学性能也明显优于普通混凝土。掺入钢纤维可以提高UHPC的强度和韧性,且随钢纤维掺量的增加抗折承载能力和韧性逐渐升高[14,15]。与未掺钢纤维相比,掺入1%的钢纤维后,UHPC的初始裂缝强度和韧性指数均有所改善。初始裂缝强度比未掺钢纤维的混凝土增长了12%,未掺钢纤维的韧性指数I5为1.1,而掺入钢纤维的UHPC的I5达到5.0以上,钢纤维的掺入能够显著提高混凝土的弹塑性变形能力[16]。为了提高锚固区材料在桥梁伸缩缝锚固区的使用寿命,UHPC作为一种超高强度、高韧性、高耐久性的新型水泥基复合材料,有望成为伸缩缝锚固区材料应用的新趋势。

在实际桥梁工程中,伸缩缝锚固区多采用强度等级较高的C50普通混凝土、钢纤维混凝土、环氧树脂混凝土。普通混凝土和钢纤维混凝土是当前桥梁伸缩缝锚固区最常用的混凝土,但因其抗折强度和黏结强度较低在工程中还存在一些问题。环氧树脂混凝土相较于传统混凝土施工工艺复杂,造价高,目前在桥梁伸缩缝锚固区应用推广难度较大,应用较少。超高性能混凝土是一种新型的水泥基材料,它以超高的强度和耐久性而突出,后期应加强对超高性能混凝土在桥梁伸缩缝锚固区的应用展开系统研究,为超高性能混凝土在伸缩缝锚固区的大规模应用提供理论依据。

3 结 论

伸缩缝是桥梁的重要组成部分,保证其结构的完整性对桥梁质量和行车安全都有重大意义。而锚固区材料是桥梁结构与伸缩缝间重要的过渡部位,其性能的好坏对伸缩缝使用状况、服务寿命等有着极其重要的影响。

a.锚固区材料在车辆荷载和伸缩缝传导力双重作用下,易使梁和板产生挤压变形,行驶车辆产生的振动冲击力也加快了锚固区和伸缩缝的破坏速度。

b.伸缩缝锚固区因所处位置的特殊性,对锚固区材料的性能要求较高,除了要满足车辆荷载反复冲击所需的高强度、高韧性外,还要提高锚固区材料与沥青混凝土及伸缩装置的粘结性能以及锚固区材料自身要具有良好的长期耐久性。

c.超高性能混凝土具有超高强度、高韧性、高耐久性等优点,更加适合伸缩缝对于韧性及耐久性的要求,是锚固区材料应用发展的新趋势。