平凉地区石灰石粉对外加剂吸附性能的影响

苏维维,赫海平,刘林朋,刘文生,任龙芳,夏京亮

(1.平凉市新世纪建材有限责任公司,平凉 744024;2.中国建筑科学研究院有限公司,北京 100013)

混凝土作为使用量最大的土木工程材料,随着我国基础建设的不断发展,用量逐渐增加。混凝土用矿物掺合料如粉煤灰、矿渣粉等供不应求,储量和质量已难以满足当前工程量需求,许多地区面临优质矿物掺和料短缺的境况。近年来,国内外众多学者[1-3]开展了利用地域性原材料开发优质矿物掺合料的研究,将天然岩石粉作为掺合料替代水泥或部分传统矿物掺合料,配制出了性能优良的混凝土。

研究发现[4,5],石灰石粉用于混凝土中可以改善混凝土体系的微细颗粒体系级配组成,减少新拌混凝土的泌水和离析,改善和易性;而且石灰石粉需水量小,合理掺用可有效降低混凝土用水量。一般来说,水泥和矿物掺合料仅有一部分参与水化反应形成水化产物,其余实际上只起到填料作用。若颗粒粒度分布不合理,其填充效率低下,所形成的混凝土内部结构空隙率较大,则会降低混凝土强度和耐久性。若利用石灰石粉取代这部分只发挥填料的胶凝材料,且发挥更加有效的填充作用,则可以配制出性价比高的高性能混凝土。

虽然相关研究证明石灰石粉用于混凝土中可以发挥一定的微集料效应、微晶核效应和活性效应,但地域性不同,石灰石粉的性能差异较大,对混凝土性能的影响不同。目前关于石灰石粉的研究大多集中在石灰石粉不同掺量和细度等对于混凝土性能影响[6,7],石灰石粉本身对于外加剂吸附性能方面的研究成果还较少。经调研,甘肃平凉地区石灰石储量丰富,机制砂生产厂家较多,石灰石机制砂已逐渐替代河砂用于混凝土制备,但石灰石机制砂生产过程中容易产生大量的石灰石粉副产品。这些得不到有效利用,多被废弃填埋或堆积,不仅会造成资源浪费,而且容易污染环境。为更好的消纳机制砂生产过程中产生的石灰石粉副产物、提升混凝土工程质量,论文结合平凉地区的石灰石粉特性,重点研究了石灰石粉对外加剂吸附性能的影响,进而更好地确定在使用石灰石粉作为矿物掺合料时外加剂的选择和用量,对建设工程中同时掺加石灰石粉和减水剂的情况提供参考,以期推动机制砂石灰石粉在平凉地区的应用。

1 试 验

1.1 原材料

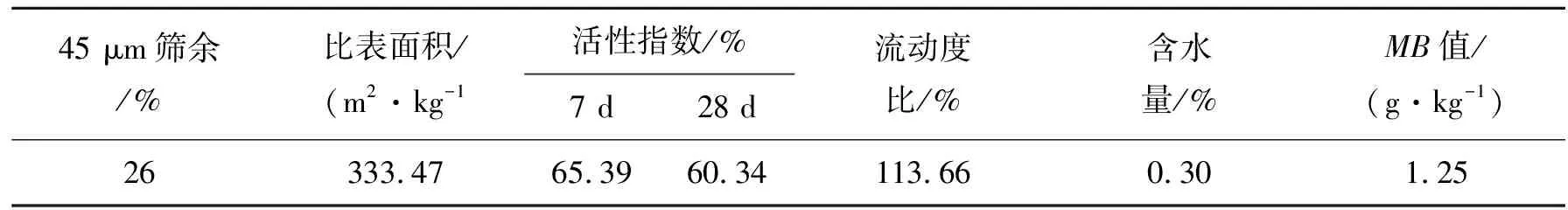

1)石灰石粉:主要采用平凉地区生产的石灰石粉,主要技术指标如表1所示。

表1 石灰石粉性能指标

2)外加剂:市售聚羧酸减水剂、萘系减水剂和脂肪族减水剂。

3)水泥:PO42.5水泥,比表面积310 m2/kg,初凝时间110 min,终凝时间198 min,3 d抗压强度20.5 MPa、28 d抗压强度49.0 MPa。

4)其他试验材料:试验用水采用自来水、制作胶砂采用标准砂。

1.2 配合比设计

试验分别采用石灰石粉以10%~40%比例取代水泥,在低水胶比、掺聚羧酸减水剂的情况下制备胶砂,研究石灰石粉掺量对胶砂流动性、凝结时间和力学性能的影响。试验配合比如表2所示。

表2 石灰石粉吸附试验配合比

选取3种具有代表性的减水剂(聚羧酸减水剂、萘系减水剂和脂肪族减水剂),调节减水剂用量,使胶砂流动度比在(220±10)mm,研究石灰石粉对不同减水剂的吸附性能。试验配合比如表3所示。

表3 石灰石粉对不同减水剂吸附性能试验配合比

1.3 试验方法

石灰石粉的细度、活性指数、流动度比、含水量及MB值均参照标准GB/T 30190—2013《石灰石粉混凝土》的方法进行测量;比表面积参照 GB/T 8074—2008《水泥比表面积测定方法 勃氏法》进行测定。

试验分为两部分进行,首先研究不同石灰石粉掺量对聚羧酸减水剂的吸附性能;其次是研究石灰石粉对不同减水剂的吸附效果,主要分析不同石灰石粉掺量下,胶砂达到相同的流动度所需的不同减水剂的用量。

2 结果与分析

2.1 不同石灰石粉掺量对聚羧酸减水剂吸附性能影响

2.1.1 对胶砂工作性能的影响

不同掺量石灰石粉在低水胶比(0.38)高聚羧酸减水剂掺量(1.6%)情况下的流动度比如图1所示。从图1中可以看出,掺加石灰石粉会导致胶砂流动度下降,并且下降程度随着掺量增加而增大。流动度与石灰石粉掺量之间的关系如图2所示。

从图2中可以看到,石灰石粉掺量和流动度基本呈线性关系,随着石灰石粉掺量增加,胶砂流动度下降,石灰石粉掺量与水泥砂浆流动度之间的线性关系可以表示为

D=-0.568c+182.625

R2=0.956 5

0≤c≤40

式中,D为水泥砂浆流动度;c为石灰石粉掺量;R2为线性相关系数。

在不掺加减水剂的条件下,掺加30%石灰石粉的水泥胶砂流动度比为103%,说明石灰石粉具有一定的减水作用。但是加入减水剂后测量得到的石灰石粉流动度降低,这是因为减水剂要发挥作用,首先需要吸附在水泥表面,而水泥颗粒和减水剂之间存在吸附竞争关系,减水剂吸附在石灰石粉表面导致能够发挥减水效果的有效减水剂含量减少,降低了减水剂的减水作用。

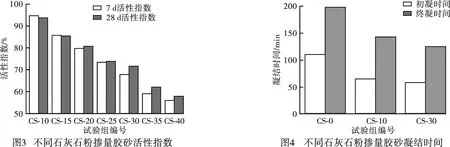

2.1.2 对胶砂活性指数的影响

聚羧酸减水剂对石灰石粉胶砂活性指数的影响如图3所示。从图3中可以看出,随着石灰石粉的掺量增加,胶砂7 d、28 d的活性指数均有所下降。当石灰石粉掺量30%时,胶砂7 d活性指数为68%,28 d活性指数为74%。随着石灰石粉掺量增加,胶砂7 d、28 d活性指数逐渐低于60%。当石灰石粉掺量35%时,胶砂7 d活性指数为59%;当石灰石粉掺量为40%时,胶砂7 d活性指数为56%,28 d活性指数为58%。因此,掺加聚羧酸减水剂情况下,石灰石粉掺量不宜高于30%。

石灰石粉加入后胶砂强度下降主要原因是其取代了一部分原材料中的水泥,而石灰石粉在胶凝材料中水化活性很弱,很多研究中主要作为惰性材料考虑,导致最终的水化产物减少,强度下降明显。

2.1.3 对胶砂凝结时间的影响

不同石灰石粉掺量的胶砂的初凝时间和终凝时间如图4所示。从图4中可以看到,在胶凝材料中掺加石灰石粉会导致胶砂的初凝时间和终凝时间均缩短,并且随着掺量的增大,凝结时间也不断缩短。但是初凝时间的缩短程度相较于终凝时间的缩短程度更大。

这种凝结时间的缩短主要是因为石灰石粉在胶凝材料中具有稀释作用与成核作用。稀释作用使得在石灰石粉加入后,水泥颗粒之间的距离增大,与水的接触相对增大,这加快了水泥的水化速度,进而缩短胶砂的凝结时间。成核效应使得掺加的石灰石粉在水泥水化过程中提供了成核位点,帮助C-S-H凝胶从亚稳态凝结,凝结后的固相凝胶继续吸附在颗粒表面,加速了水泥的水化。但是这种稀释效应和成核效应在水化前期较为明显,对水化后期的影响不大。

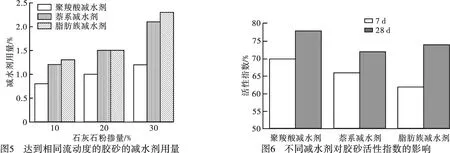

2.2 石灰石粉对不同减水剂的吸附性能影响

不同掺量石灰石粉在低水胶比下制备的胶砂达到相同流动度所需要的减水剂掺量如图5所示。从图5中可以看出,随石灰石粉掺量的增加,3种减水剂用量都有所增加,说明石灰石粉对减水剂有一定吸附性。通常,达到相同的流动度掺加的减水剂越多,石灰石粉对减水剂的吸附性能越强,当石灰石粉掺量为10%时,胶砂流动度达到200 mm所需的减水剂用量萘系减水剂是聚羧酸减水剂的150%,脂肪族减水剂是聚羧酸减水剂的162%;当石灰石粉掺量为20%时,胶砂流动度达到200 mm所需的减水剂用量萘系减水剂是聚羧酸减水剂的150%,脂肪族减水剂是聚羧酸减水剂的150%;当石灰石粉掺量为30%时,胶砂流动度达到200 mm所需的减水剂用量萘系减水剂是聚羧酸减水剂的175%,脂肪族减水剂是聚羧酸减水剂的192%。可见,聚羧酸减水剂与石灰石粉的相容性要优于萘系减水剂和脂肪族减水剂。且随着石灰石粉掺量的增加,影响越显著。通常石灰石粉对减水剂的吸附为单分子吸附,和减水剂的化学组成相关,吸附作用强于水泥对减水剂的吸附。3种减水剂的化学成分不同,吸附作用力也不同。

不同减水剂对30%掺量石灰石粉的胶砂的活性指数影响如图6所示。从图6中可以看出,3种减水剂对石灰石粉胶砂的强度影响规律一致,随着龄期的延长,胶砂的活性指数增加,且3种减水剂制备的胶砂的7 d和28 d活性指数均高于60%。聚羧酸减水剂对胶砂活性指数的影响小于萘系减水剂小于脂肪族减水剂,因此,在掺加减水剂的情况下,优选考虑使用聚羧酸减水剂。

3 结 论

a.在低水胶比且掺加聚羧酸减水剂时,胶砂的流动度随着石灰石粉掺量的增加而降低,二者呈负线性相关。石灰石粉与水泥之间对减水剂存在吸附竞争关系,导致吸附在水泥表面的发挥作用的有效减水剂含量降低。

b.在掺加聚羧酸减水剂时,石灰石粉的加入会降低胶砂的活性指数,导致凝结时间缩短,主要考虑石灰石粉的稀释效应与成核效应。石灰石粉掺量不宜高于30%。

c.石灰石粉对不同减水剂的吸附性不同,聚羧酸减水剂与石灰石粉的相容性要优于萘系减水剂和脂肪族减水剂。在掺加减水剂的情况下,优选考虑使用聚羧酸减水剂。