基于原位拉伸的HTPB 推进剂多尺度损伤演化分析

李永强,李高春,林明亮

(1.海军航空大学, 山东 烟台 264001; 2.91049 部队, 山东 青岛 266100)

0 引 言

复合固体推进剂作为多相复合材料,在外力载荷的作用下,其内部将出现颗粒脱湿、基体变形损伤乃至断裂等现象,使得其宏观力学性能随之发生复杂变化[1]。因此,单尺度的研究难以探究宏观损伤的底层机理[2],连续介质力学角度出发的本构方程固有其局限性[3],多尺度损伤演化研究逐步成为国内外研究的热点[4]。

实验测定是模拟计算的基础,模拟计算是实验测试的延伸,当前对于固体推进剂的研究大多从实验 和 数 值 分 析2 个 方 面 展 开[5]。从 高 速 相 机[6]、超声检测到扫描电镜[7]、微CT[8],再到质谱与色谱[9]、电子探针[10],随着检测手段的进步,对推进剂的实验研究从宏观形貌发展为细观结构,并逐渐演变到成分分析。然而,由于实验手段的限制,单纯的唯象表征难以进行定量化分析,使得数字图像处理、有限元仿真[11]、分子动力学等方法逐步应用到推进剂损伤的辅助研究中。CCD 相机和数字图像法的结合[12]实现了推进剂宏观表面变形场的分析与参数反演,高精度微CT 的应用[13-14]从细观角度获取了多种拉伸状态下推进剂内部形貌和孔隙率的演变情况,构建细观本构方程[15]以及使用有限元分析工具[16]则将力学性能的演化及其影响因素[17]进行量化处理,而全原子分子动力学[18]的应用则从微观角度探究基体交联结构、加载速率[19]以及粘接界面[20]对推进剂力学性能的影响,并模拟加载过程中分子链结构的演化。

尽管以上研究对推进剂开展了宏细观损伤研究和形貌构造,拟合并验证了各个尺度的力学方程,但并未构造宏-细-微观损伤演化的桥梁,不能直观地展示损伤演化的过程,难以对裂纹的萌生和扩展进行深层次解读。因此,本研究以原位加载下固体推进剂为研究对象,使用CCD 相机实时获取宏观形貌,使用微CT 同步构造内部细观结构,并通过构建分子动力学模型进行微观损伤分析,深层次精准解读推进剂损伤演化的本质和影响因素,为推进剂力学性能的提升和结构完整性的保持提供参考和借鉴。

1 研究方法

1.1 实验部分

1.1.1 实验样品与设备

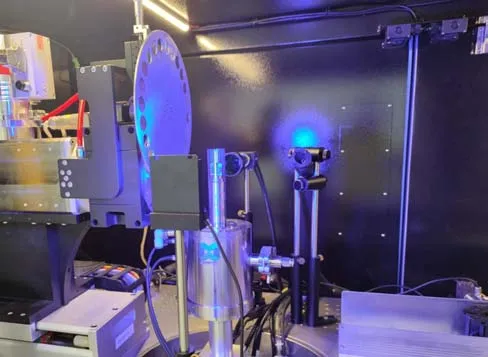

实验采用XLAB-2000 型高精度、高效率显微CT 和XFOR 系列原位拉伸平台,同时搭配MV-CU120-10GM高速CCD 相机和MTS Advantage 光学引伸计,如图1所示。XLAB-2000 采用开管射线源,像素矩阵和细节识别能力分别为4608×5890 和200 nm,空间分辨率最高为2 μm;XFOR 采用恒速加载的控制模式,载荷精 度 为 0.5%,加 载 速 率 最 小 为 0.4 μm·s-1;MV-CU120-10GM 采用自动增益和自由运行模式,有效像素为1200 万,分辨率为4204×3036;MTS Advantage 视场范围为50~500 mm,数据更新率最高为3000 Hz,分辨率最高为0.2 μm。

图1 微CT 组合测试平台Fig.1 Micro-CT combined test platform

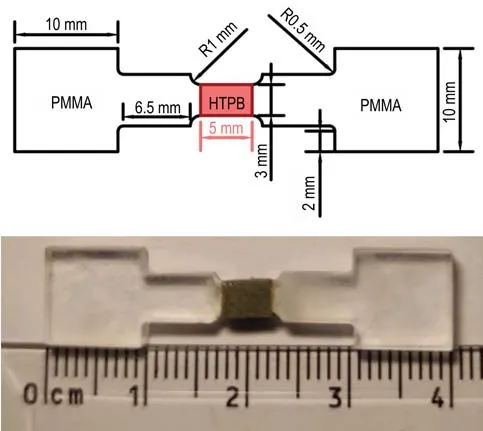

同时,为保证加载过程中扫描成像的效果,参照QJ924-85 标 准[21]制 作 微 哑 铃 型 试 件,试 件 中 部 为5 mm×3 mm×3 mm 的端羟基聚丁二烯(HTPB)推进剂,两侧粘接切割成型的亚克力板,具体尺寸参数示意如图2 所示。

图2 试件构形及尺寸Fig.2 Configuration and size of specimen

1.1.2 实验方法

实验时将试件固定在拉伸夹具上,上端置于夹具凹槽内,下端通过加载夹具以5 μm·s-1的速率向下运动,外置透明管状密封罩,并将加载平台放置于检测样品台。同时,高速CCD 相机以10 s 为间隔采集试件表观形貌,微CT 间隔50 s 加载时间后扫描一周,由X 射线发生器发射的高能射线辐射穿透样品后由探测器接收并记录一组投影数据,直至试件断裂。微CT 扫描工作电压为100 kV,工作电流为170 μA,空间分辨率为2 μm,Air 滤波片,扫描360°且扫描角度差为0.225°,拉伸、扫描及数据存储将通过预设参数自动执行。

此外,借助于DIC 对试件表观形貌进行处理,以实现对推进剂宏观损伤演化的初步分析。同时,为进一步探究推进剂内部结构的演变状况,在z轴方向截取宽度为2500 μm 的关键损伤区域进行三维重构。三维重构要求样品必须旋转一周,重构精度则取决于单次旋转度数,由于物质的密度影响其对X 射线的吸收能力,导致探测器对不同区域的接收信号产生差异,进而导致投影成像的灰度值具有明显的边界,故借助于自研的三维重构软件,经由预处理、投影校正、模型重建、后处理生成三维体积数据,并进行渲染处理。

1.2 模拟部分

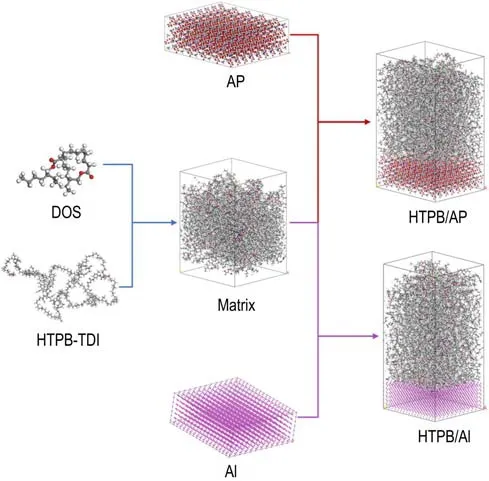

推进剂内部界面层的细观损伤揭示了宏观力学性能转变和微裂纹萌生扩展的根本原因,是推进剂结构性损伤的唯象性解释。因此,为进一步探究界面层损伤的底层机理,定量化表述界面层力学性能的转变,并对两相界面层损伤发生位置进行合理化解释,采用全原子分子动力学模拟,构造高氯酸铵(AP)/HTPB、Al/HTPB 分子体系模型,并求解界面结合能和AP/HTPB界面层内聚破坏的力学本构。

1.2.1 模型构建

(3)在行驶过程中,电动汽车SOC值将随着行驶的继续而不断变化,根据此条件限制电动汽车是否需要充电以及充电量的大小。

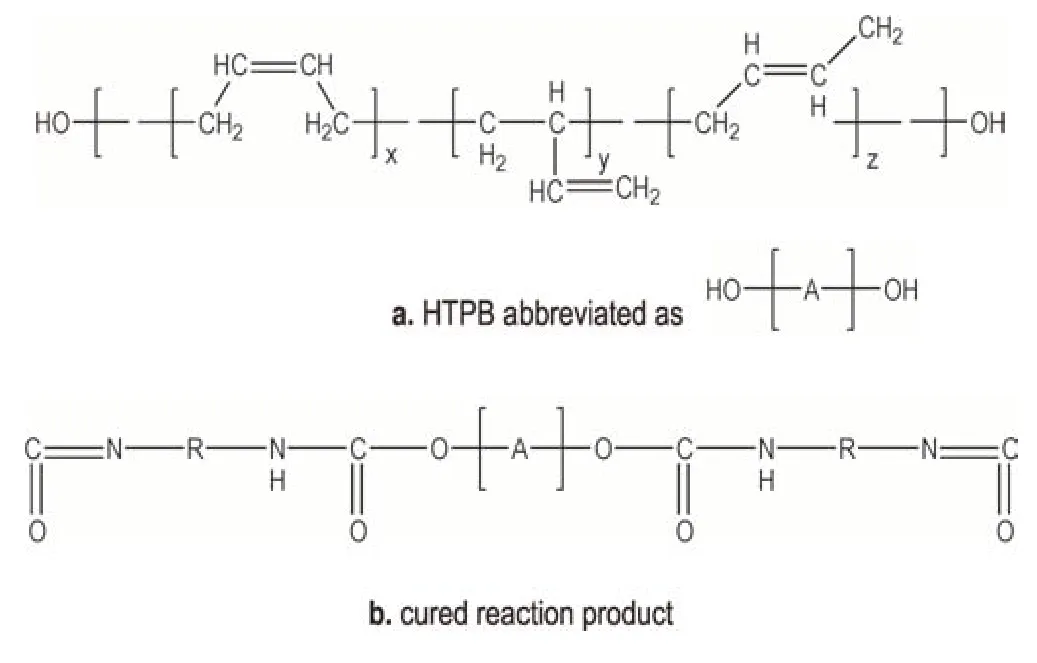

HTPB 预聚物数均分子量为2796,单体数为50,其中顺式、反式和乙烯基式占比分别为24%,56%,20%。在固化过程中,其与甲苯二异氰酸酯(TDI)通过如图3 所示固化反应生成氨基甲酸酯,以达到扩链固化的效果。此外,增塑剂癸二酸二辛酯(DOS)对于黏合剂体系力学性能的改善具有重要的作用,其与HTPB-TDI(固化反应产物)在推进剂整体中所占比例分别为3.3%和8.0%。对于Al 和AP 颗粒,其(0 1 1)晶面均是与基体分子产生相互作用的主界面,故借助Materials Studio[22]将 切 割 厚 度 为20 Å 的 晶 体 与 黏 合剂体系组建AP/HTPB 和Al/HTPB 界面。构建的分子模型如图4 所示。

图3 固化反应Fig.3 Curing reaction

图4 微观分子体系模型Fig.4 Microscopic molecular system model

1.2.2 平衡与加载

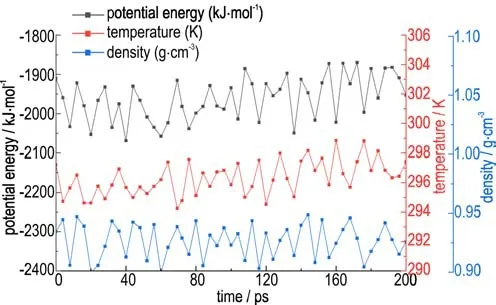

对于所构建的基体和界面层模型,选用Compass力场进行平衡处理,设置随机初始速度,将10 Å 作为截 断 半 径,并 采 用Andersen[23]、Berendsen[24]方 法 控温、控 压,经 由Max iterations 为5000 的Geometry Optimization、cycles 为50,始末温度为100,400 K 的并采用NVE 系综的Anneal、step 均为1 fs,总时间均为200 ps 的NVT 和NPT 系 综 的Dynamics 处 理 后,所 获得的基体模型NPT 系综模拟过程中温度、势能和密度变化如图5 所示。由图5 可得,温度、密度波动范围在10 K、0.05 g·cm-3范围内,且势能在-2000 kJ·mol-1上下进行微小波动,故可认为分子模型体系已经达到平衡状态,能够支撑界面结合能的精准计算。

图5 基体分子体系平衡验证Fig.5 Verification of matrix molecular system equilibrium

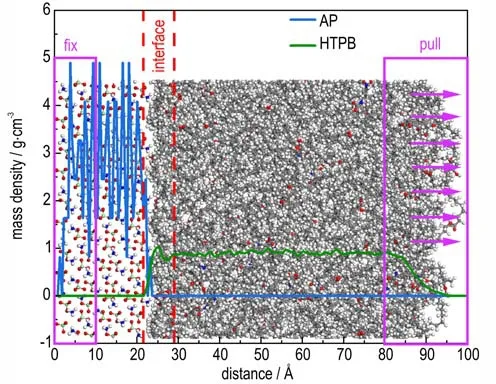

同时,为了从微观层面揭示推进剂界面层力学性能的演变机理,通过lammps 对分子模型进行分子动力学拉伸模拟,从原子尺度解析链段结构和能量变化。为确定固定和加载区域,以及界面层的位置,沿加载方向对模型进行切片处理,并计算AP 和HTPB 的密度,如图6 所示。分子体系拉伸模拟过程主要包括平衡和张力2 个方面,且能量最小化、控温和控压的平衡过程避免了模型初始随机性的同时,消除了模型内部可能存在的高能势垒。

图6 界面模型加载示意Fig.6 Interface model loading schematic

2 结果与讨论

2.1 宏观损伤演变

实验中,CCD 相机所捕捉到了宏观试件表面在原位加载过程中的变化,该变化定性描述了推进剂在颈缩效应下由均匀扩展转变为局部收缩,直至损伤断裂的过程。为进一步对变形场进行定量分析,研究借助于数字图像处理方法,对试件表面ROI 区域进行灰度值划分,并将其作为变形过程中各帧图片的同源点以实现位置标定。变形过程中,同源点的移动会产生一系列位移矢量,将其分解为旋转和拉伸后,可通过位置的移动获取拉伸张量。通过对加载时间分别为100,300,400 s 和500 s 的试件表面形貌设置ROI 区域,并与初始图像对比,获取x方向正应变εxx云图如图7 所示。

图7 推进剂宏观应变云图Fig.7 Macroscopic strain cloud map of propellant

由图7 可知,ROI 区域大小为200×120 pixels,单个pixel 代表25 μm。加载初期,推进剂内部应变较为散乱,出现非连续性局部带状高应变区域与分散分布的应变凹陷区域,且正负应变值交替出现;随着加载的进行,局部大应变区域出现,最大应变峰值急剧上升;当总体应变达到0.4 时(图7c),新的局部应变峰值出现,高应变带状区域实现逐步连通并呈现三处高应变集中区域;随着推进剂形变的加剧,应变峰值持续增加,中部高应变区域向两侧扩展,形成宽约40 pixels的高应变条状区域。由ROI 区域应变演化过程可知,固体推进剂的加载扩展不能视为均匀变化,大粒径的颗粒会形成应变凹陷区,而夹杂在颗粒间的基体则会形成高应变带状区域。在持续的加载过程中,分散分布的高应变基体将会逐步连通并向两侧扩展,从而演变生成裂缝,造成推进剂整体的损伤断裂。

2.2 细观模型重构

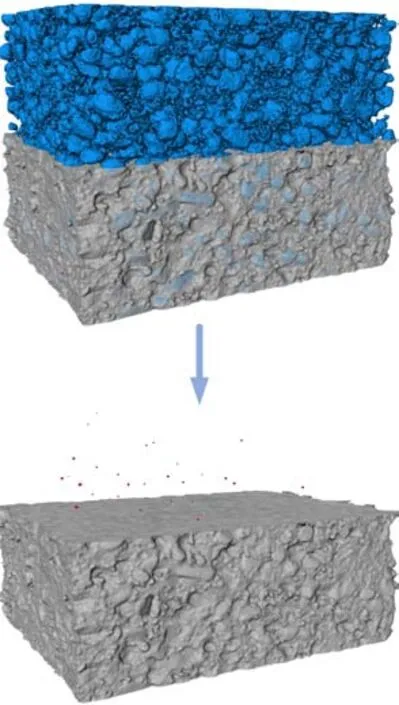

通过组合PSO 和Hooke-Jeeves 搜索算法[5],对由微CT 获取的z轴方向上宽度为2500 μm 的关键损伤区域投影数据进行快速的阈值分割以实现三维重构,重构的推进剂模型如图8 所示。

图8 推进剂关键损伤区域三维模型构型Fig.8 Three-dimensional model configuration of propellant critical damage area

由图8 可得,经由渲染处理的蓝色AP 颗粒呈现类球状的不规则形貌,以极大的填充比例嵌套在灰色基体内,加之其他辅助成分,共同构成了推进剂整体。由于试件取自推进剂方坯,在切割或移动过程中,破坏了界面层AP 颗粒的包覆效果,致使颗粒脱落,从而在基体表面形成多个分散不均的凹坑。由于凹坑的深度相对于三维模型整体而言,数值比例极小,故而不考虑其对推进剂整体损伤的影响。此外,由于颗粒和基体的性能差异,加之生产工艺或环境因素的影响,推进剂内部一般会存在部分初始缺陷,且缺陷可能来自于颗粒、基体或界面层。因此,将颗粒剔除并重构黑色孔隙区域,并将其渲染为红色初始缺陷。总体上,初始缺陷非常小且非均匀的分散在推进剂的各个位置,呈现出两侧稀疏,中间密集的景象。

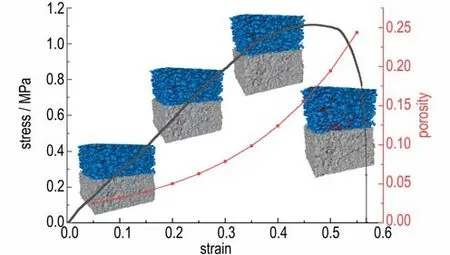

在原位加载过程中,推进剂结构的不均匀性使得其产生大量局部不规则形变,致使宏观力学性能先后经历了线粘弹性、应力软化、应力卸载以及损伤断裂4个阶段。为探究推进剂宏观力学性能转变的缘由,并判别细观损伤的影响,对拉伸应变分别为0.1,0.3,0.4,0.5 状态下试件关键损伤区域进行重构,并间隔50 s 加载时间对孔隙率进行计算,绘制图9 如下。

图9 关键损伤区域结构演变Fig.9 Structural evolution of critical damage area

由图9 可知,在初始阶段,初始损伤的存在并未使得孔隙迅速扩张,试件总体呈现均匀形变,且未见明显损伤;当应变达到0.2 左右时,应力增速减缓,微小的孔隙在试件内部萌生,并随着加载的进行而持续性扩展;而当应力进入下降阶段时,孔隙密集分布在推进剂内部,且中间部位分布密度明显高于两侧。由孔隙率的统计数据可得,在加载过程中,推进剂内部孔隙率随着应变的增加由0.0255 增长到0.243,且分布密度增加、分布形貌更加明显,并与宏观应变呈现类指数函数关系。此外,为直观展现试件内部形貌的演变,在应变分别为0.1 和0.5 的状态下,截取厚度一半位置,即1500 μm 处未渲染试件内部景象如图10a。同时,对初始标号为213 的孔隙进行4 个阶段的追踪,其萌生扩展过程如图10b 所示。

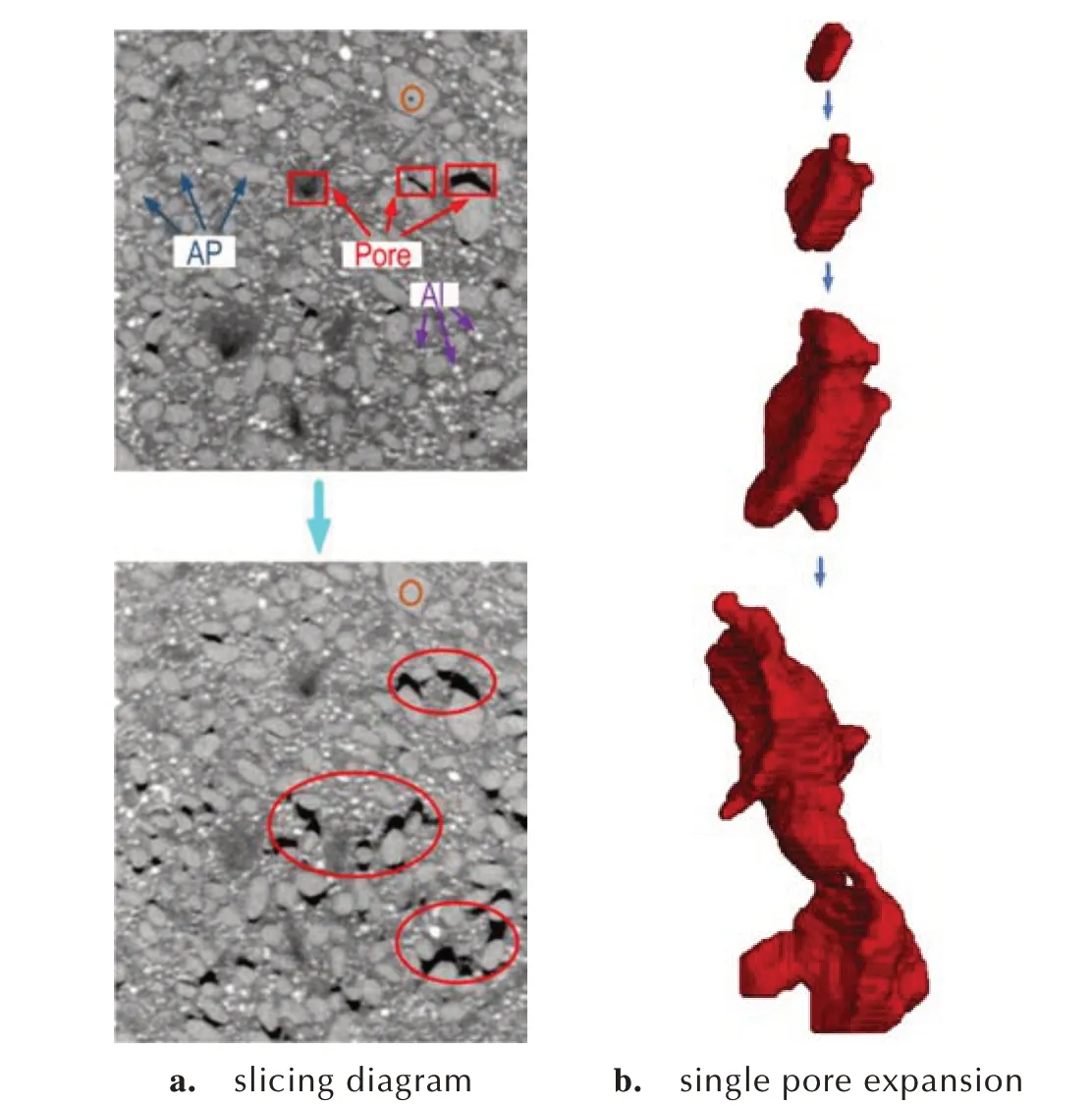

图10 推进剂加载损伤演化Fig.10 Damage evolution of propellant under loading

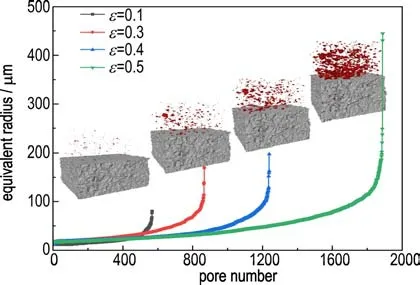

如图10 所示,对比高低应变推进剂内部切片形貌可得,低应变下,孔隙均位于较大AP 颗粒与基体的界面层,而Al 粉周边及基体未见明显损伤。随着应变的加剧,小尺寸AP 颗粒周边逐渐萌生孔隙,而大尺寸颗粒周边孔隙开始扩展,并通过对承载状态下呈现丝带状的基体的损伤破坏完成交汇,进而形成微裂纹。同时,初始孔隙呈现不规则的几何形状,在随后的扩展中,逐渐形成圆弧状凹陷,并向周边扩展,逐渐形成更大的孔隙缺陷。孔隙的扩展形状,表明其在推进剂加载过程中,萌生于颗粒与基体的界面层,并沿着界面层扩展,通过孔隙的合并完成体量的升级。此外,图10a中橘黄色区域所标注的AP 颗粒内部初始损伤,在大应变状态下,在包覆基体的压缩作用下逐渐消失。为进一步量化分析推进剂内部孔隙萌生情况,对4 种应变状态下孔隙的数量和等效半径进行统计,并对孔隙模型进行重构。通过对等效半径大小进行排序,绘制孔隙编号与等效半径示意如图11。

图11 关键损伤区域孔隙演变Fig.11 Pore evolution of critical damage area

由图11 可知,在原位加载过程中,孔隙数量由567 增长到1888,最大等效半径由80.42 μm 扩展到444.92 μm,由于颈缩效应使得推进剂内部区域受到三轴应力的作用,孔隙呈现中间多、两侧少的分布状态,且应力集中效应使得大孔隙等效半径的阶跃效应更加明显。损伤和孔隙演变过程表明,微量的初始缺陷尽管不能影响推进剂力学性能,但会引导其孔隙进一步萌生扩展的范围,且孔隙的累积和演化是推进剂力学性能变化的主要原因。

2.3 微观分子模拟

界面结合能是指混合相体系中为维持结构平衡而在各相之间产生的相互作用能量,能够表征材料的界面行为和性能,揭示基体与颗粒之间的粘结状况。对于AP 和Al 与HTPB 黏合剂之间的结合能,可表示为:

式中,ET为混合相体系的平均总能量,Einter为界面平均相 互 作 用 能,EAP/Al和EHTPB分 别 为AP,Al 晶 体 和HTPB的平均单点能,单位均为kJ·mol-1。

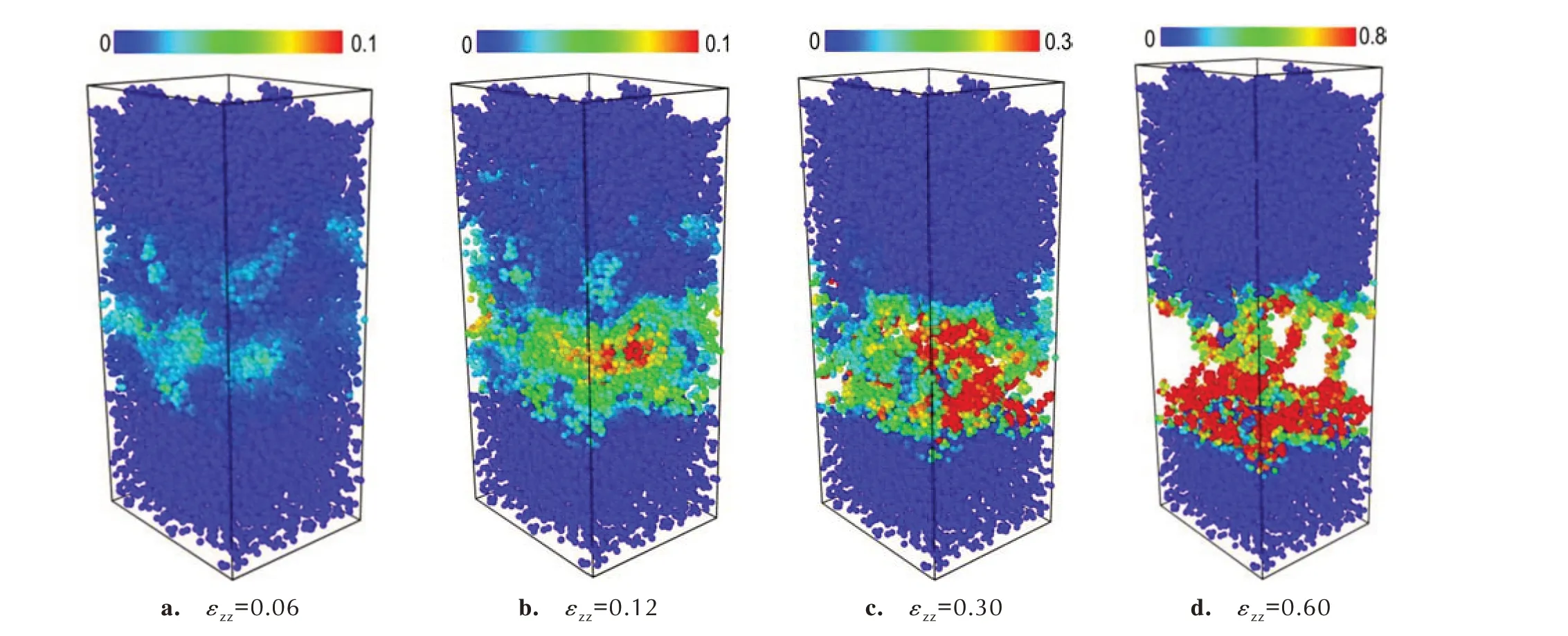

通过Forcite Calculation 对平衡优化后200 ps 范围内AP/HTPB、Al/HTPB 体系进行分子间相互作用能计算,对所获取的多组数据取均值后可得界面结合能分别为1.088,4.263 kJ·mol-1。由界面结合能的大小可得,对于相同粒径下的AP 和Al 所产生的界面层,AP界面层更容易脱粘,加之AP 粒径远大于Al 颗粒,其所产生的应力集中现象更为明显,故而在一般情况下,AP/HTPB 界面层的损伤远早于Al/HTPB 界面层的损伤。同时,为进一步探究外载作用下AP/HTPB 界面层的变形损伤情况,设定加载速率为10-3Å·fs-1,对界面层体系模型在常温下进行单轴拉伸,并采用Ovito 软件[25]对4 种加载应变εzz状态下分子模型体应变进行可视化显示。微观结构演变如图12 所示。

图12 微观界面层体应变演化云图Fig.12 Evolutionary cloud map of microscopic interface layer volume strain

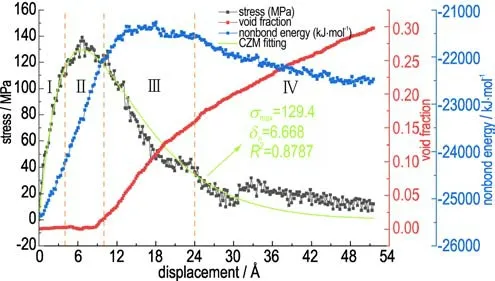

由图12 可知,界面层分子体系局部大变形首先出现在HTPB 内部,并呈现不规则的分布状态;随着外载的增加,局部大应变区域逐步扩展到界面层,且应变峰值急剧增大;当上端移动距离增大到12 Å 时,界面层产生明显损伤,HTPB 与AP 之间出现空隙,其余区域应变减小、应力释放,整体上形成以界面层为核心区的高应变带状区域;当拉伸距离进一步增加时,空隙逐步扩展,AP 上残留部分HTPB 分子链,界面层区域HTPB分子链重排,与AP 形成多条独立的链状连接,且连接的分子链均处于高应变状态[18]。为探究分子体系形态与力学性能的关系,提取拉伸方向界面应力,并与z轴方向的位移共同构成数值曲线[20]。此外,分子链结构的演变致使微观空隙的萌生和扩展,最终导致两相界面的分离。因此,通过提取lammps 所生成的dump格式的轨迹文件,实现对每种拉伸形态下原子位置的定位,并将Simulation cell 区域按照一定的尺寸划分为多个方块,以方块内有无原子判别并计算微观空隙率。同时,从能量角度出发,探究形变区域中外力做功的作用效果和转化形式。绘制的应力、空隙率以及能量演变曲线如图13 所示。

图13 力学及能量演变曲线Fig.13 Mechanics and energy evolution curves

由图13 可知,应力曲线总体上呈现初始线性增加,屈服后应力增速减缓,越过峰值后应力急剧下降的形态,且由于分子体系热波动的影响,应力呈现明显的振荡现象。因此,为直观地描述内聚破坏的力学本构,采用适用于脆性材料的唯象指数型内聚力模型拟合应力数据,可得当前AP/HTPB 界面结合强度为129.4 MPa,法向分离位移为6.668 Å。此外,由于计算成本的限制,分子体系应变率远高于实验,致使应力数据与实验[21]及反演[22]数据在数量级上产生差异。

通过对包括价键、交叉项和非键项在内的分子体系能量进行计算,可得在模型加载过程中,只有非键能产生明显变化,其他类型能量未见明显波动。对比应力、空隙率和非键能曲线,考虑到应变滞后效应的影响,应力的增长伴随着非键能的增加,而应力的削弱则伴随着空隙率的增大。界面层分子链在外载作用下共经历了3 个阶段,在小应变的初始阶段,分子链整体向中心区域收缩,分子间距减小,微观空隙被压缩,外力作用所产生的应变能以非键能的方式存储,体系整体呈现弹性;随着位移的增加,HTPB 分子链产生相对滑移,分子间距增大,非键能减小,微观空隙得到初步扩展;在大应变的分离阶段,部分与AP 构成良好粘接关系的分子链由于上端的牵引作用逐步脱离AP 界面,并在拉力和粘接力的作用下产生局部大应变,微观空隙进一步扩展,界面层遭到内聚破坏,应力持续减小。

3 结 论

对基于原位加载的HTPB 推进剂开展宏细观实验和微观数值模拟,多尺度探究其损伤演化过程,得到以下结论:

(1) AP/HTPB 分子体系高应变区域由HTPB 内部萌生,逐步扩展至界面层,持续外载作用致使分子链重排,分子间距改变,微观空隙在分子链间萌生并扩展,且牵引-分离曲线符合指数型内聚力模型,高应变率作用致使当前分子体系界面结合强度达到129.4 MPa,法向分离位移为6.668 Å。

(2) Al 和AP 颗粒与HTPB 基体界面结合能3.9 倍的差异以及粒径大小影响下的应力集中,加之微观空隙的演变,致使细观孔隙首先萌生于大粒径AP 颗粒处,并沿两相界面层扩展,导致颗粒间隙处基体在高应变下损伤断裂,从而演变成微裂纹,且细观孔隙率与应变呈现类指数函数关系。

(3) 复合材料的本质使得推进剂宏观应变不均且分散,在大颗粒处形成应变凹陷区,颈缩现象使得正负应变值交替出现,且细观微裂纹的出现使得高应变区由分散布局的带状连通并演变成条块状,从而形成宏观裂纹,导致推进剂整体损伤断裂。