HTPB 推进剂热力耦合加速老化细观损伤机理分析

曾 毅,黄 薇,陈家兴,许进升,陈 雄,武 锐

(1.南京理工大学机械工程学院,特种动力技术教育部重点实验室, 江苏 南京 210094; 2.中国航天科工集团第六研究院四十一所, 内蒙古 呼和浩特 010000)

0 引 言

固体火箭发动机在现代技术中占据核心地位,特别是在国防和海空天探索领域[1-2]。依靠高能量密度且稳定的含能固体推进剂,特别是端羟基聚丁二烯(HTPB)推 进 剂,这 些 发 动 机 得 到 了 广 泛 应 用[3-4]。HTPB 推进剂在极端环境下的稳定性确保了固体火箭发动机为飞行器供应可靠动力[4-5]。然而,这些发动机在其生命周期内受到多种外部环境因素影响,如温度波动、海浪作用、气流振动及陆上运输中的震动[6-8],这些因素可能导致推进剂内部结构损伤,例如微裂纹扩展、微孔增加及颗粒与基体、基体界面粘接强度下降[9-11]。随着时间推移,这些损伤累积,导致推进剂宏观力学性能发生变化,如模量衰减和硬度下降等[12-16]。技术进步使得更多火箭飞行器采用了高性能固体火箭发动机,装载了密度更高、长径比更大的推进剂[2,17-18]。与传统固体火箭发动机相比,这些高性能发动机中推进剂的细观结构变化,如微裂纹和微孔洞的增多,对其宏观力学性能的影响更为显著,并可能导致如燃烧失稳[19-21]等可靠性问题。因此,针对高性能固体火箭发动机,其在复杂环境中经历长期储存和运输后的使用安全性与稳定性评估显得尤为重要。已有研究表明,通过加速老化方法分析这类高性能推进剂在复杂环境下的老化行为,并揭示其损伤机理,是构建老化动力学模型并预测其寿命和结构完整性的关键[22-23]。

在固体推进剂的加速老化及其损伤机理研究领域,热、湿和氧被广泛认为是促进老化的关键环境因素。相关研究主要集中在利用这3 种因素进行加速老化试验。例如,Kong[9]利用分子模拟结合热老化试验,深入分析了硝酸酯增塑聚醚(NEPE)推进剂的微观机理与宏观性能的变化。Liu[10,13-14]在不同温度条件下进行热加速老化试验,并结合拉伸和松弛试验,预测了复合改性双基推进剂的贮存寿命。Jabalquinto[15]研究了湿热老化对双基推进剂分解的影响,而Zhang[16]探究了缩水甘油叠氮聚醚(GAP)推进剂在热老化过程中宏观力学性能与微观结构的相互作用。此外,对于高性能固体火箭发动机而言,外部机械力载荷也是一个不可忽视的影响因素。Wang[24]对HTPB 推进剂在不同老化时间和预应变条件下的力学性能进行了研究,并提出了一个全面的应力-应变行为模型。Zhou[25]发现,在不同预应变条件下HTPB 推进剂的微观损伤特性与老化温度密切相关,而孔令泽[26]则以CO 气体释放量为依据,构建了NEPE 推进剂无损贮存寿命的预测模型。这些研究为深入理解固体推进剂在复杂外部环境下的老化行为和损伤机理提供了重要的科学依据。同时,尽管已有研究探讨了固体火箭发动机在温度和动态往复机械载荷(如振动、波动等)影响下的行为,但对HTPB 推进剂在这些条件下的老化和损伤机理的全面理解仍有待加强。例如,Tong[27-28]提出了一种描述HTPB 推进剂在循环加载下应力-应变响应的新型非线性粘弹性本构模型。梁蔚、许进升等[29-30]通过多次循环加载试验,详细分析了不同环境条件下HTPB 推进剂的损伤演变过程。然而,这些研究侧重于宏观分析,细观损伤机理的深入探究仍显不足。

综合现有研究成果,尽管对HTPB 推进剂在环境温度和外部动态载荷影响下的老化行为及其损伤机理有了初步认识,但深入探索这些条件下HTPB 推进剂的细观损伤机理仍然是研究的关键。同时,考虑到HTPB 推进剂作为一种特殊的聚合物基材料,在聚合物材料研究中占据显著地位[31-33]。因此,本研究将基于聚合物材料老化的理论框架,重点从细观层面对HTPB 推进剂在热力耦合加速老化条件下的老化损伤机理进行深入分析。

1 试验部分

1.1 样品与仪器

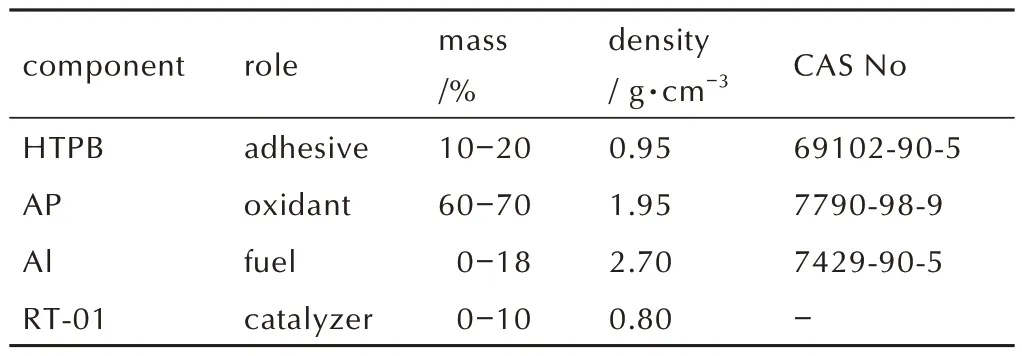

样品:本研究用于试验的样品是圆柱形HTPB 推进剂柱,高度为10 mm,直径为8 mm,如图1 所示。本研究用到的HTPB 推进剂主要成分情况如表1所示。

表1 HTPB 推进剂成分/组分信息Table 1 HTPB propellant composition/component information

图1 HTPB 推进剂圆柱型试样Fig.1 Cylindrical samples of HTPB solid propellant

仪器:动态热机械分析仪(DMA,BOSE 公司,ELF3200);保温系统(SUN 公司,SUN-ET1-2);电子恒温鼓风干燥箱(康恒仪器有限公司,KH-35A);钨丝扫描电子显微镜(SU3500)及其配套的真空喷金仪。

1.2 单一因素加速老化试验

为了深入分析高温加速老化和常温下动态往复力加速老化对HTPB 推进剂产生细观损伤的机理,本研究使用KH-35A 型电子恒温鼓风干燥箱,在设定的试验温度50,70 ℃和90 ℃下对HTPB 推进剂样品进行高温老化试验。同时,使用动态机械分析仪(DMA)在常温20 ℃条件下对同一批次的未经老化的HTPB推进剂样品开展了常温下的动态往复力加速老化试验。

进一步地,为了将HTPB 推进剂在单一因素加速老化作用下的细观损伤进行表征,本研究对加速老化前后的HTPB 推进剂样品进行了单轴压缩试验和细观形貌扫描试验。其中,单轴压缩试验在室温20 ℃、相对湿度50%的条件下进行,压缩速率为1000 m·s-1,相应应变率为100 s⁻1。每个应变率下进行3 次测试以获得平均值,测试均使用DMA 仪器进行。细观形貌扫描试验则在钨丝扫描电子显微镜下进行(放大倍数为100 倍)。同时,考虑到HTPB 推进剂的导电性较差,对样品表面进行了喷金处理以提高导电性,从而便于进行扫描电镜拍摄。

此外,预试验结果表明,在50,70 ℃和90 ℃下进行高温加速老化时,本批次HTPB 推进剂的细观形貌至少在5 h 后才表现出明显的变化。而在常温下进行动态往复力加速老化时,细观形貌的明显变化至少在约10800 次循环加载后才出现。基于预试验结果,本研究的高温加速老化试验保温时间设定为5 h,动态往复力加速老化试验的加载周期设为10800 次,即3 h。

1.3 热力耦合加速老化试验

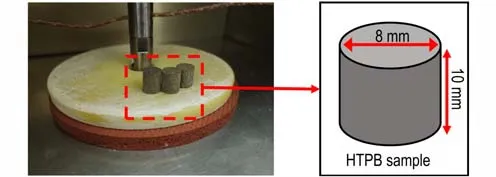

热力耦合加速老化试验是通过动态机械分析仪(DMA)进行的,整个试验的设置展示在图2 中。DMA测试系统主要由以下几个部分组成:DMA 主机及其控制装置,这是整个测试系统的核心,负责实施控制和数据存储,其工作频率范围从10-5Hz 到200 Hz。此外,系统还包括来自美国SUN 公司的高精度保温系统,用于实现精确的温度控制,其温度控制范围从-100 ℃到200 ℃。另一个关键组件是液氮罐,它根据温控设备的指令输送液氮,以调节保温箱内的温度。这个系统不仅能够精确地控制位移和力,还为整个试验过程提供稳定的温度环境。

图2 动态热机械分析仪Fig.2 Dynamic Mechanical Analyzer

对HTPB 推进剂的动态往复力压缩试验采用应力控制下的正弦波加载方式,如图3 所示。应力相关参数包括最大应力、最小应力、平均应力、应力幅值和应力比R。

图3 正弦加载曲线Fig.3 Sine loading curve

在上述参数中,只要给出任意2 个,就可以确定应力加载水平。这些参数之间的关系式可以表示为

式中,σmax为最大加载应力,MPa;σmin为最小加载应力,MPa;σm为平均应力,MPa;σa为应力幅值,MPa;R为应力比。

在本研究中,σmax为0.5 MPa,σmin为0,R为0。此外,研究中的加载频率f为1 Hz。

考虑到固体推进剂柱在贮存和运输过程中主要承受拉伸和压缩力,本研究基于现有HTPB 推进剂样品条件,采用单轴压缩-压缩模式的循环交替载荷进行试验。该压缩装置及夹具如图2 右侧所示。此外,为了将HTPB推进剂在热力耦合加速老化作用下的细观损伤进行表征,本研究对加速老化后的样品进行了1.2节中提及的单轴压缩测试,以及细观形貌扫描试验。本节扫描试验涉及到的拍摄放大倍数分别为200倍和500倍。

2 结果与讨论

2.1 单一因素加速老化

2.1.1 高温加速老化

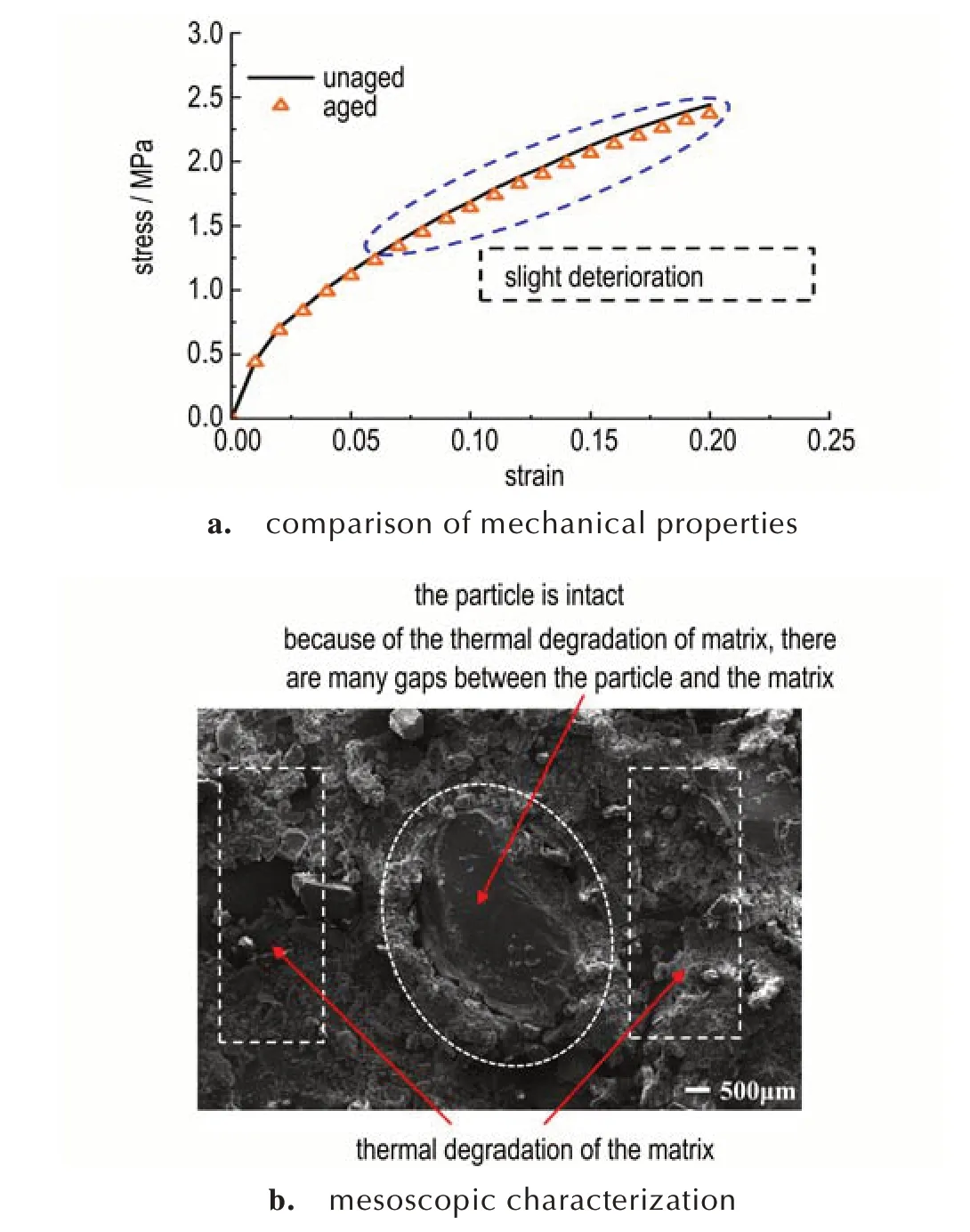

为了探究高温加速老化后HTPB 推进剂的细观损伤机理,本研究对加速老化前后的HTPB 推进剂试样进行了单轴压缩测试,并将结果处理成应力-应变曲线。发现在50 ℃和70 ℃下老化的推进剂与未老化的推进剂在宏观力学应力-应变曲线上几乎重合,差异均远小于1%。相比之下,90 ℃下的热氧加速老化在一定程度上改变了HTPB 推进剂的宏观力学性能。因此,本研究仅展示在90 ℃下高温加速老化后与未老化推进剂试样的宏观力学性能曲线对比,如图4a 所示。图4a 中“A”代表老化后(Aged),“NA”代表未老化(Unaged),同时,为了进一步探究一般高温加速老化后HTPB 推进剂在细观层面上形貌的变化,使用扫描电镜拍摄了90 ℃高温老化后HTPB 推进剂试样表面的形貌,如图4b 所示。

图4 90 ℃ 高温加速老化试验结果Fig.4 90 ℃ high temperature accelerated aging test results

从图4a 可以看出,经过90 ℃高温老化5 h 的HTPB 推进剂试样,在压缩应力-应变曲线上与未老化试样趋势相似,但数值略有衰减。总体而言,加速老化过程中HTPB 推进剂尚未产生明显的性能劣化,老化后的HTPB 试样在宏观力学性能上呈现轻微下降趋势,但并不显著。从图4b 可以看出,90 ℃高温老化的HTPB 推进剂颗粒结构保持完整,但其基体上出现了许多微裂纹、微孔洞并且颗粒与基体间出现较明显的缝隙。这些结果表明,在高温作用下,HTPB 推进剂的基体发生了热降解[34-35],导致基体本身以及与颗粒间的粘接强度降低,从而导致推进剂模量下降。此外,基体的热降解还导致了推进剂内部出现更多的微观损伤,如微裂纹和微孔洞,减少了其内部的承力面积,进而影响了推进剂的结构稳定性。综上表明,一般高温加速老化在相对较短的老化时间内,HTPB 推进剂内部的基体发生热降解是导致推进剂力学性能变化的主要原因。

2.1.2 常温动态往复力加速老化

为了探究常温动态往复力加速老化后HTPB 推进剂的细观损伤机理,本研究对加速老化前后的HTPB推进剂试样进行了单轴压缩试验,并将结果处理成应力-应变曲线,如图5a 所示。同时,为进一步探究常温动态往复力加速老化后HTPB 推进剂在细观层面上形貌的变化,本研究使用扫描电镜拍摄了加速老化后HTPB 推进剂试样表面的形貌,如图5b 所示。

图5 常温动态往复力加速老化试验结果Fig.5 Dynamic reciprocating force accelerated aging test results at room temperature

图5a 显示,常温下动态往复力加速老化后的HTPB推进剂试样在宏观应力-应变曲线上与未经加速老化的试样趋势大体相同,但在数值上略有增强。图5b 中可见,常温下经过动态往复力老化的HTPB 试样表面基体相对平整,但部分颗粒出现裂纹或局部破碎。这些现象说明,常温下动态往复力加速老化对HTPB 推进剂的主要影响表现为内部颗粒出现裂纹和局部破碎。但是,由于试验中的加载时间相对较短,特别是与HTPB 推进剂在常温下极限加载时间(本研究预试验表明,约10 万次)相比,细观结构产生的损伤不足以在宏观力学性能的变化上显现。此外,本研究认为,较短的加载时间甚至会导致HTPB 推进剂材料内部基体在受到反复挤压时产生短暂的密度强化作用。这将使得加速老化后的试样在进行宏观中应变率压缩试验时,出现如图5a 所示的“伪应力强化”现象。综上所述,常温下对HTPB 推进剂进行动态往复力加速老化虽然会在一定程度上对其细观结构产生损伤,但由于损伤程度相对较轻,且加载时间相对较短,其在宏观力学性能上难以表现出显著的模量衰退等现象。

2.2 热力耦合加速老化

为了从细观层面上深入了解热力耦合加速老化作用下HTPB 推进剂的损伤机理,本研究结合了2.1 节中提到的2 种因素:高温(50,70 ℃和90 ℃)和动态往复力加载,以开展热力耦合加速老化试验。本节将围绕热力耦合加速老化作用下的细观损伤机理及细观损伤的量化2 个方面展开分析。

2.2.1 细观损伤机理分析

图6 呈现了在50 ℃下进行的热力耦合加速老化试验中HTPB 推进剂的试样表面细观形貌,展示了不同终止加载次数对应的细观形貌。从图6 中可见,随着加载次数的增加,HTPB 推进剂表面的颗粒开始破碎,基体显现出明显的热降解迹象,颗粒与基体间的缝隙变得更加突出。尽管如此,颗粒的轮廓与基体边界仍保持清晰可见。分析上述现象可以发现,热力耦合加速老化对HTPB 推进剂产生的细观损伤机理主要包括高温条件下基体的热降解导致的基体自身及其与颗粒间粘接强度减弱,以及动态往复力作用下的颗粒破碎。此外,试验结果也初步显示,热力耦合加速老化对HTPB 推进剂产生的细观损伤程度与加载次数成正相关。

图6 50 ℃下不同加载次数下的细观形貌Fig.6 Mesoscopic morphologies under different loading cycles at 50 ℃

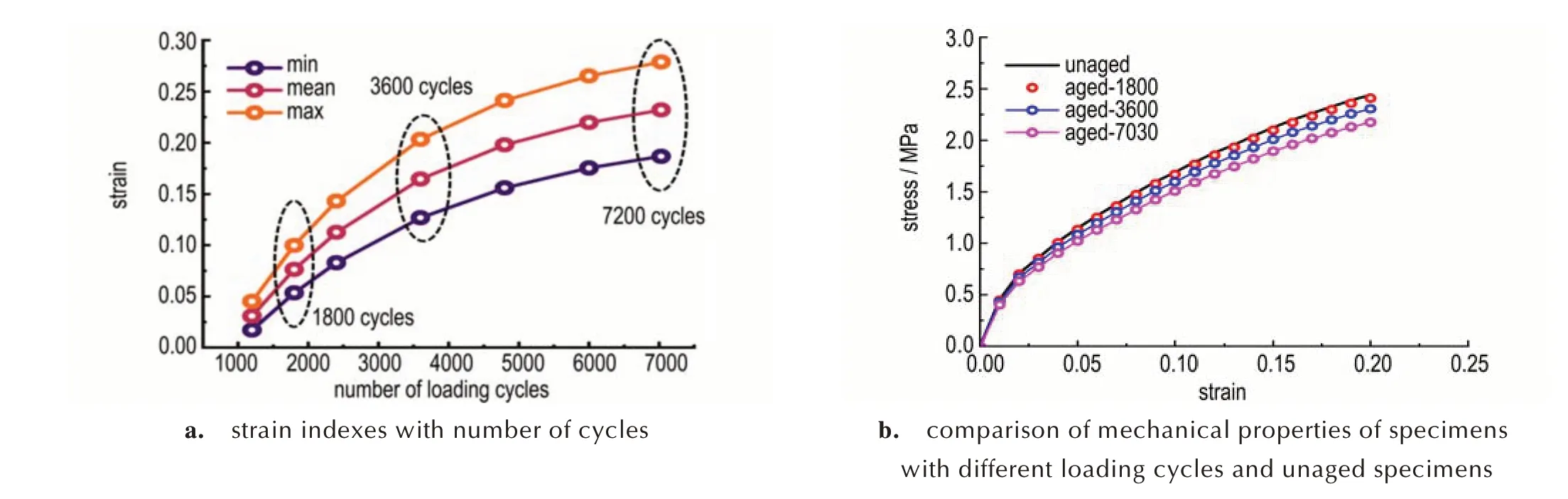

为了更准确地表征HTPB 推进剂的力学性能随加载次数的变化,本研究对相应加载次数老化后的试件,于常温环境下进行了单轴压缩试验。试验结果中所得到的宏观应力-应变曲线与未加速老化试样的曲线进行了对比,如图7a 所示。与此同时,为了呈现出HTPB推进剂材料在加载过程中的各项应变值随加载次数的变化,本研究采用如图7b 所示的应变值的选取和计算方式,绘制出如图7c 所示的HTPB 推进剂在加速老化过程中各项应变值随加载次数变化的曲线。

图7 50 ℃下不同加载次数下的宏观现象Fig.7 Macroscopic phenomena under different loading cycles at 50 ℃

结合图7a 和图7c 可以看出,在宏观层面上,50 ℃下进行的热力耦合加速老化显著降低了HTPB 推进剂的力学性能。HTPB 推进剂的各应变指标呈现非线性增长趋势。随着加载次数增加,最大应变与最小应变之差逐渐扩大,表明HTPB 推进剂的材料力学性能进一步下降,更易发生变形。对以上观察结果以及图6所示的细观形貌综合分析,可以明确看出,在50 ℃下对HTPB 推进剂进行热力耦合加速老化,随着加载次数的增加,不仅会导致基体发生显著的局部热降解,还将导致内部颗粒发生破碎。这一过程一方面显著削弱了基体本身以及其与颗粒间的粘接强度,另一方面,由于部分颗粒的破碎和基体的热降解,推进剂内部出现了较为明显的“脱湿”现象。这些因素共同作用,导致推进剂在宏观层面上表现出明显的力学性能衰退。这些发现初步表明,相比单一因素加速老化方法,热力耦合对HTPB 推进剂加速老化的效果更为显著。

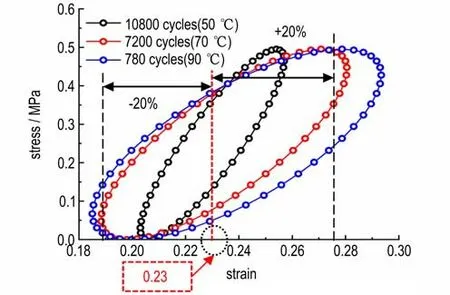

预试验结果表明了当HTPB 推进剂在70 ℃和90 ℃下进行热力耦合加速老化试验时,其能承受的最大加载次数分别大约为9,000 次和1,000 次。因此,为了确保后续试验数据之间的可对比性,参照50 ℃下开展热力耦合加速老化试验得到的试验数据,在70 ℃和90 ℃下,选取了平均应变水平为0.23 在20%范围内相对应的加载次数,作为终止加载次数,如图8 所示。从图8 中可以看出,在70 ℃和90 ℃下热力耦合加速老化的终止加载次数分别为7200 次和780 次。

图8 50,70 ℃和90 ℃下平均应变水平应在0.23 的20%范围内相对应的加载次数Fig.8 The average strain level at 50, 70 ℃ and 90 ℃ should correspond to the number of loadings within 20% of 0.23

图9 展示了在70 ℃下进行热力耦合加速老化的HTPB 推进剂的细观形貌。从图9a 中可见,当加载次数达到1800 次时,HTPB 推进剂内部开始出现基体热降解,尽管此时颗粒的形态仍相对完好,但颗粒与基体间由于热降解现象已开始出现较多缝隙。这表明在此阶段HTPB 推进剂内部的老化损伤开始变得明显,但此时HTPB 推进剂内部尚未发生颗粒“脱湿”。从图9b中可见,当加载次数增至3600 次时,基体的热降解现象加剧,颗粒与基体间的缝隙变得更大、更多,此时颗粒也开始破碎。这些变化说明加速老化导致的内部损伤进一步加重,HTPB 推进剂内部开始出现较为明显的“脱湿”现象。从图9c 中可见,加载完成,即7200 次后,HTPB 推进剂内部因加速老化产生的损伤更为严重。此时,一些较大的颗粒碎裂成许多小颗粒,部分颗粒断裂或出现较大裂纹。同时,内部出现了广泛的基体热降解,颗粒与基体间的缝隙清晰可见,此时HTPB 推进剂内部呈现较为严重的“脱湿”现象。

图9 70 ℃下不同加载次数下的细观形貌Fig.9 Mesoscopic morphologies under different loading cycles at 70 ℃

总体而言,分析上述现象可以发现,该温度下进行的热力耦合加速老化对HTPB 推进剂造成的细观损伤,在机理上与50 ℃下的情况大体相似。同样地,这种损伤随着加载次数的增加而加剧,导致HTPB 推进剂在细观层面上的老化效果更为显著。然而,与50 ℃下的试验结果相比,可以观察到在70 ℃下进行的热力耦合加速老化试验,能够在更短的时间内产生更明显的细观损伤。这些损伤在材料的力学性能上的影响已足以在宏观层面上显现出来。此外,这些观察结果初步表明,热力耦合对HTPB 推进剂加速老化的效果与温度之间存在正相关关系。

图10a 展示了70 ℃下热力耦合加速老化过程中,HTPB 推进剂的各项应变指标随加载次数的变化曲线,而图10b 展示了该工况下经历不同加载次数后HTPB 推进剂宏观压缩应力-应变曲线与未老化试样的对比。

图10 70 ℃下不同加载次数下的宏观现象Fig.10 Macroscopic phenomena under different loading cycles at 70 ℃

图10a 显示,随着加载次数增加,应变指标呈非线性增长趋势,与50 ℃下的表现相似。同时,最大应变和最小应变之间的差值增加,表明HTPB 推进剂的变形量增大,更易形变。图10b 表明,随加载次数增加,HTPB 推进剂的力学性能逐步劣化。综合分析图9 和图10 中的试验结果,可以观察到,在此工况下HTPB推进剂的细观损伤机理与其宏观力学性能的变化是一致的。具体而言,随着加载次数的增加,HTPB 推进剂中大颗粒的破碎程度加剧,基体的热降解更为严重,从而导致其内部结构发生显著变化,呈现出明显的“脱湿”现象。这些变化使得HTPB 推进剂更易于形变,承载能力降低,整体力学性能衰退。然而,加速老化前后的宏观压缩应力-应变曲线趋势保持一致,表明尽管HTPB 推进剂的细观结构遭受严重损伤,但其基本结构并未发生根本性变化。

综上所述,提高加载次数和环境温度条件下,使用高温和动态往复力的热力耦合加速老化方法能显著加剧HTPB 推进剂基体的热降解及颗粒破碎的程度。这也将导致HTPB 推进剂内部出现明显的“脱湿”现象。对这2 种工况下推进剂的细观损伤机理进行深入分析,进一步证实了热力耦合加速老化方法相比单独使用高温或动态往复力的方法更为快捷和有效。这种方法能在相对较短的时间内模拟HTPB 推进剂在环境温度和外部振动载荷这样的复杂环境中的老化过程。

图11a 展示了在90 ℃下使用热力耦合进行加速老化后试件表面的细观形貌,图11b 则展示了该工况下老化前后HTPB 推进剂的单轴压缩应力-应变曲线的对比。

图11 90 ℃下热力耦合加速老化对HTPB 推进剂的影响Fig.11 The effect of thermo-mechanical coupled accelerated aging at 90 ℃ on HTPB propellants

从图11a 中可以观察到,尽管HTPB 推进剂内部的大颗粒保持了相对完整性,其基体发生了广泛且剧烈的热降解。这导致颗粒与基体间的粘接在大范围内失效,产生了严重的“脱湿”现象。图11a 中左侧区域至右侧的放大图显示,一些小颗粒也发生了断裂,基体因热降解而出现大量孔洞,并伴有撕裂迹象,这表明加速老化已对HTPB 推进剂内部结构造成深层次损伤。从图11b 中可以看出,HTPB 推进剂的应力-应变曲线相较于未老化状态,极限应力与极限应变显著衰减,呈现出超过20%的性能劣化。综合分析此工况下的试验结果,可以发现,90 ℃热力耦合加速老化下HTPB推进剂的细观损伤机理与50 ℃及70 ℃之间存在显著差异。为了更清晰地展现这种差异性,并进一步证明温度对热力耦合加速老化过程中影响的重要性,本研究汇总了在常温下进行动态往复力加速老化后的HTPB 推进剂试样表面细观形貌(图12a),以及在50,70 ℃和90 ℃下进行热力耦合加速老化后的HTPB 推进剂试样表面细观形貌(图12b~12d)。

图12 不同温度下热力耦合加速老化后的细观形貌Fig.12 Microscopic characterization of thermo-mechanical coupled accelerated aging at different temperatures

通过对图12a~12d 所展示的试验结果进行综合分析,可以明显看出,从细观损伤的角度考虑,热力耦合加速老化对HTPB 推进剂的影响显著强于常温下的动态往复力加速老化。此外,随着温度的提高,热力耦合加速老化的效果逐渐加强。然而,过高的温度会导致HTPB 推进剂基体快速且广泛地热降解,进而造成内部结构的严重损伤和力学性能的剧烈降低。在这种情况下,宏观力学性能与未老化试样之间的差异显著,使得准确描述HTPB 推进剂在复杂环境(外部环境温度和动态机械载荷)下的老化演化过程变得困难。特别是在90 ℃高温下,HTPB 推进剂的损伤机理与其他温度下有较大的差异。因此,综上所述,对于HTPB 推进剂,确定合适的温度条件进行热力耦合加速老化试验将是未来研究的关键。

2.2.2 细观损伤量化分析

根据2.2.1 节的研究,可以发现在热力耦合加速老化过程中,HTPB 推进剂在每个特定温度下的细观损伤发展与加载次数密切相关。不同温度下,随着加载次数的增加,HTPB 推进剂内部的细观损伤程度及其在宏观层面上对力学性能的影响呈现出不同的特点,但整体上仍遵循一定的规律。为了更深入地探索这一规律,本研究绘制了在不同温度下进行热力耦合加速老化时,HTPB 推进剂的平均应变随加载次数变化的曲线,如图13 所示。

图13 不同温度热力耦合加速老化下平均应变随加载次数变化的曲线Fig.13 The curves of mean strain changing with loading cycles under different temperature thermo-mechanical coupled accelerated aging

从图13 中可以看出,在常温条件下进行的动态往复力加速老化试验结束时,HTPB 推进剂的平均应变呈现线性变化趋势,未出现显著的拐点。相比之下,在50 ℃和70 ℃的试验条件下,随着加载次数的增加,HTPB 推进剂的平均应变表现出非线性增长,并观察到了拐点。这些拐点标志着曲线在拐点前增长迅速,而在拐点之后增长趋势变得平缓。特别地,在试验温度达到90 ℃时,平均应变呈现出与其他3 种工况明显不同的“阶跃”式变化。

综合分析上述现象,可以得出,在常温条件下进行动态往复力加速老化试验结束时,HTPB 推进剂的平均应变呈现线性变化趋势,未出现拐点。这一现象与前述的细观层面上相对轻微的损伤相符。在50 ℃和70 ℃的条件下,平均应变的变化与细观损伤的演化之间存在关联性。具体来说,当选定的终止加载次数对应的应变点位于图13 中所示曲线的拐点之前时,HTPB 推进剂的细观损伤相对较小,导致其在宏观层面上的力学性能变化也较为有限。相反,当终止加载次数对应的应变点超过曲线拐点时,HTPB 推进剂的细观损伤程度较为严重,从而在宏观层面上造成较大的力学性能变化。特别是在90 ℃的条件下,平均应变的变化方式与其他3 种工况相比表现出显著的差异,与前文描述的细观损伤程度较大、较深、以及明显的“脱湿”现象一致。这表明在90 ℃下,HTPB 推进剂的细观损伤情况与50 ℃和70 ℃有显著不同,导致其宏观力学性能变化剧烈。因此,在合适的温度范围内,决定HTPB 推进剂在热力耦合加速老化过程中是否产生显著细观老化损伤的关键因素是选取的终止加载次数是否超过了平均应变随加载次数变化曲线的拐点。

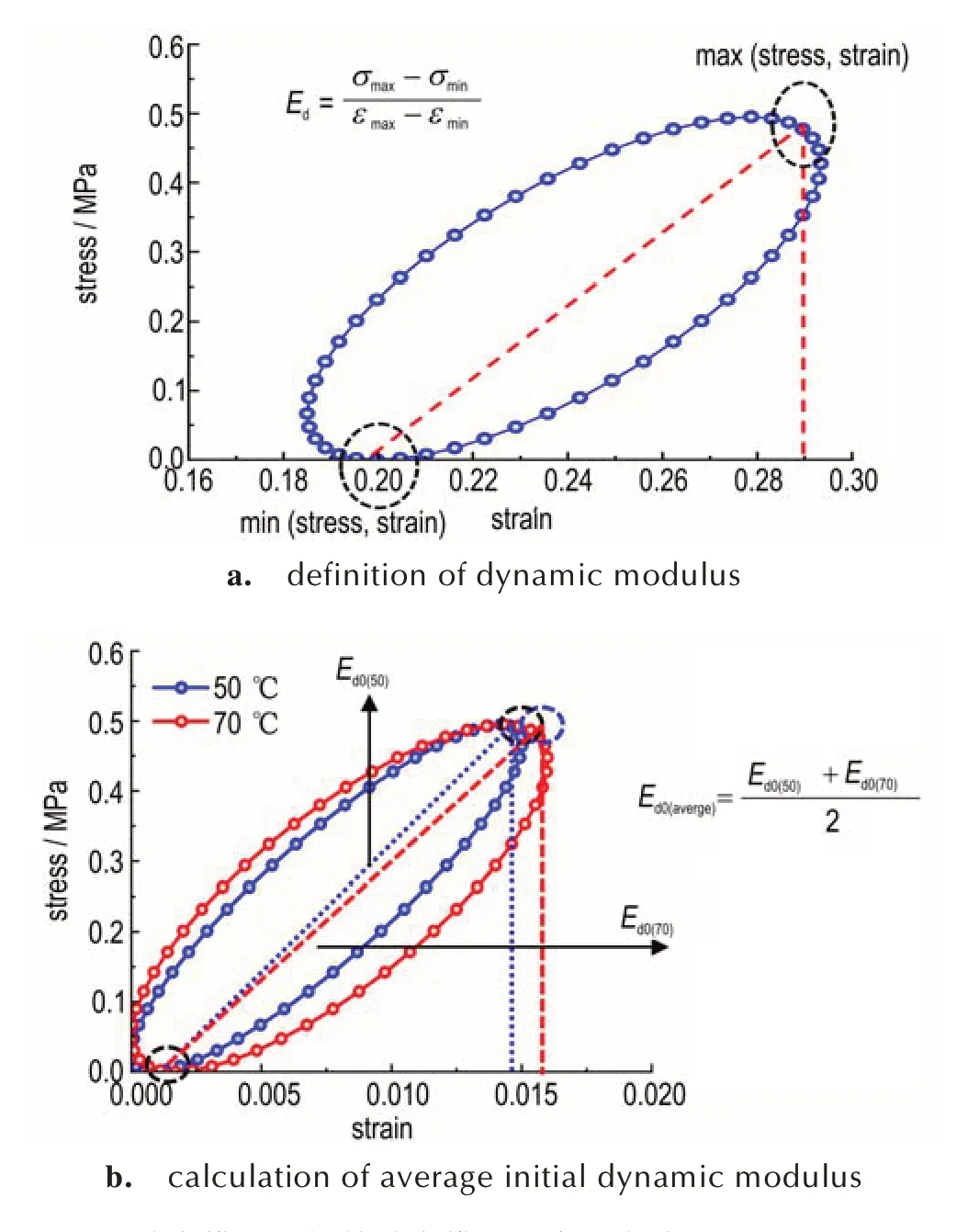

为了更清晰、直观地阐释HTPB 推进剂在热力耦合加速老化环境下的细观损伤机理及其演化规律,本研究侧重选取了50 ℃和70 ℃环境温度下进行的热力耦合加速老化试验结果,并对这些结果进行了量化处理。通过这种分析方法,能够量化地评估HTPB 推进剂在这些特定热力耦合条件下的细观损伤程度,从而深入了解其在热力耦合加速老化作用下的损伤演化过程。在开展细观损伤的量化分析时,本研究采用动态模量Ed作为核心参数来量化HTPB 推进剂的材料力学性能,这有助于评估每次往复加载对推进剂性能的影响。动态模量的具体定义见图14a。图14a 中,σmax和εmax分别代表滞回圈曲线最高点对应的最大应力和最大应变;σmin和εmin分别代表滞回圈曲线最低点对应的最小应力和最小应变。接着,基于动态模量的定义,使用动态模量随加载次数的变化来量化描述HTPB 推进剂材料在热力耦合加速老化过程中的细观损伤演变。为了增强不同试验环境温度下结果的可比性,并考虑到在50 ℃和70 ℃下测得的动态模量值接近,对这2个温度条件下,计算出的初始动态模量值Ed0(50)和Ed0(70)进行了平均化处理。处理后得到的平均初始动态模量值Ed0(averge)被用作这2 个试验温度条件下推进剂材料的共同初始动态模量值。上述具体数据及处理方法展示在图14b 中。此举有助于更有效地比较和分析不同温度下的试验数据。

图14 动态模量及初始动态模量的定义方式Fig.14 Definition of dynamic modulus and initial dynamic modulu

此外,为确保损伤变量D从0 增加到1,本研究借鉴先前研究中利用模量变化来定义细观损伤变量的方法,并根据现有试验数据,改进了细观损伤变量D的计算方式,如式(2)所示。这种方法有助于更准确地分析和理解不同温度条件下HTPB 推进剂材料细观损伤的量化演变。

式中,Ed0(averge)为平均初始动态模量值,MPa;Edi为材料加载第i次的动态模量值,MPa。

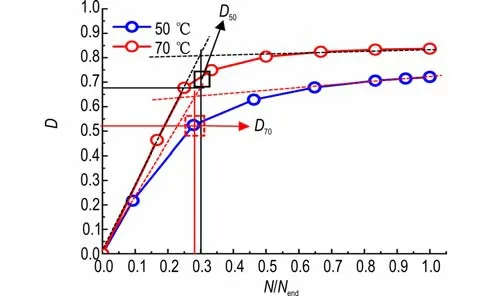

考虑到热力耦合加速老化试验本身存在一定的散差,为了方便进行比较,现将坐标无量纲化,得到细观损伤和加载次数比(Dvs.N/NEnd)的曲线关系,如图15所示。

图15 D-N/NEnd 曲线Fig.15 The curves of D vs. N/NEnd

从图15 中可以看到,在50 ℃和70 ℃的热力耦合加速老化条件下,HTPB 推进剂的损伤演化过程通常呈现出先快速发展后逐渐减缓的趋势。在这些相对较高的温度下,HTPB 推进剂的整体损伤程度更为严重,特别是在迅速发展阶段,曲线变得更为陡峭,表明细观损伤的增长速率更快。而在损伤增长减缓阶段,即使在相同的加载次数下,细观损伤的水平也相对更高。此外,图15 还揭示了在这2 种不同试验温度条件下,细观损伤与加载次数比的关系曲线均呈现出具有明显的拐点。这些拐点表明细观损伤增长的速度和模式在特定点上发生了变化,从而对HTPB 推进剂的宏观性能产生重要影响。

综合对上述试验现象以及前文内容的总结分析,可以进一步得出以下结论:若选定的终止加载次数比位于图15 中损伤曲线的拐点之前,HTPB 推进剂在加载结束后虽然细观上会产生明显损伤,但这些损伤对宏观上的力学性能并不产生显著影响。相反,若终止加载次数比超过了损伤曲线的拐点,则HTPB 推进剂在加载结束后将表现出较为严重的细观损伤,而这些严重的细观损伤将显著影响推进剂的宏观力学性能。因此,确定合适的终止加载次数N对于评估HTPB 推进剂在热力耦合加速老化过程中的细观损伤程度及其对宏观力学性能的影响具有至关重要的作用。此外,本研究为了确定特定试验条件下HTPB 推进剂显著细观损伤的具体数值,采用了与确定应力-应变曲线屈服点相似的双折线法(图15),以识别Dvs.N/NEnd曲线拐点的具体数值信息。计算结果表明,在50 ℃的条件下,细观损伤拐点D50对应的损伤值D和加载次数比N/NEnd分别为0.656 和0.281;在70 ℃的条件下,细观损伤拐点D70相应的损伤值D和加载次数比N/NEnd分别为0.811 和0.330。

综上所述,在热力耦合加速老化试验中,当环境温度设定为50 ℃,并且加载次数对应的比值N/NEnd超过0.281 时,HTPB 推进剂内部产生的损伤D值超过0.656。在这种条件下,HTPB 推进剂开始出现较为严重的细观损伤,这些细观损伤开始显著影响其宏观力学性能,从而表现出明显的老化效应。同样,在环境温度为70 ℃时,若加载次数对应的比值N/NEnd超过0.330 且HTPB 推进剂内部产生的损伤D值超过0.811,HTPB 推进剂也将表现出较为严重的细观损伤,并显著影响其宏观力学性能。与50 ℃相比,在70 ℃下,这些细观损伤现象更为明显,其对HTPB 推进剂老化效应的影响也更为显著。

3 结 论

为了深入分析HTPB 推进剂在复杂环境载荷下的细观损伤机理,开展了热力耦合加速老化试验,并对所获得的结果进行了详尽的分析与讨论。研究得出以下结论:

(1)在热力耦合加速老化过程中,HTPB 推进剂的细观损伤机理涉及2 个主要方面:一方面,高温条件下基体材料的热降解导致了其承力能力的降低,同时也削弱了基体与颗粒间的粘接强度。这种粘接强度的减弱随后引发了显著的“脱湿”现象;另一方面,动态往复力载荷作用下颗粒的破碎进一步加剧了“脱湿”效应,并且,颗粒的破碎导致更多基体材料直接暴露于高温环境中,从而引起基体的进一步热降解。这2 种机理的相互作用显著强于单一因素的影响,加速了HTPB推进剂细观损伤的发生和发展,从而在较短时间内显著影响其宏观力学性能。

(2)热力耦合加速老化过程中,HTPB 推进剂的细观损伤随温度升高和加载次数增加而显著加剧。然而,温度过高会导致材料性能在细观结构上发生剧烈变化,进而迅速引起宏观力学性能的显著衰退。这为分析HTPB 推进剂在热力耦合条件下的加速老化过程带来了挑战。因此,选择适宜的温度进行热力耦合加速老化试验是后续研究的关键。

(3)在热力耦合加速老化实验中,对于HTPB 推进剂在恒定环境温度下的显著细观损伤,其发生与否依赖于选择的终止加载次数N是否超越了对应D vs.N/NEnd曲线的转折点。本研究中,在50 ℃和70 ℃环境下,D vs.N/NEnd曲线的转折点D50和D70的坐标分别位于(0.281,0.656)和(0.330,0.811)。这一结论为后续的研究提供了重要的基础,促使未来的工作继续在此方向进行深入探讨和扩展。